Способ изготовления порошка, содержащего одну или несколько комплексообразующих солей

Иллюстрации

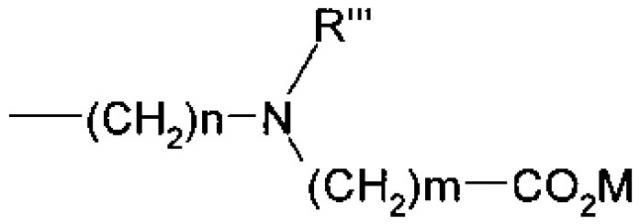

Показать всеИзобретение относится к способу получения порошка, содержащего одну или несколько комплексообразующих солей общей формулы

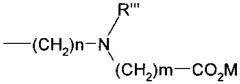

в которой R' означает водород или одну из группировок

причем R” означает водород, алкильный остаток с 1-12 атомами углерода или остаток -(CH2)q-COOM, где q=1-5, n и m в каждом случае представляют собой целое число от 0 до 5, и R”' представляет собой водород, или алкильный остаток с 1-12 атомами углерода, или алкенильный остаток с 2-12 атомами углерода, который дополнительно может быть замещен гидроксильными группами в количестве до 5, или одну из группировок

где о и р в каждом случае представляют собой целое число от 0 до 5, и М независимо друг от друга означает щелочной металл, щелочноземельный металл, аммоний или замещенный аммоний в соответствующих стехиометрических количествах, и имеющий остаточную влажность в пределах от 7 до 14 мас.% относительно общей массы порошка. Способ проводят исходя из водного раствора, содержащего одну или несколько комплексообразующих солей в концентрации от 10 до 80 мас.% относительно общей массы водного раствора, методом распылительной сушки, включающим этап распыления и этап сушки. Причем этап распыления проводят с добавлением кристаллической тонкодисперсной пыли той же самой соли или тех же самых комплексообразующих солей, что и содержащиеся в водном растворе, или одной или нескольких отличных от них комплексообразующих солей, с верхним пределом среднего диаметра частиц кристаллической тонкодисперсной пыли по меньшей мере в 2 раза меньше, чем нижний предел среднего диаметра частиц порошка, полученного в соответствии со способом, в количестве от 0,1 до 20 мас.% относительно массы порошка, полученного в соответствии со способом. Также предложены композиция моющих и чистящих средств, применение порошка и прессованных агломератов. Изобретение позволяет получить порошок, обладающий благоприятными показателями пригодности к складскому хранению и к обработке, имеющий повышенную степень кристалличности и повышенную остаточную влажность в пределах от 7 до 14 мас.% относительно общей массы порошка и обладающий гранулированной формой. 4 н. и 9 з.п. ф-лы, 4 ил., 4 пр., 2 табл.

Реферат

Изобретение касается способа изготовления порошка, содержащего одну или несколько комплексообразующих солей общей формулы I

а также применения вышеупомянутого порошка.

Часто применяемые в качестве комплексообразователей, например, в стиральных и моющих средствах аминополифосфонаты, поликарбоксилаты или аминополикарбоксилаты, как, например, этилендиаминтетрауксусная кислота (ЭДТА), пригодны к биодеградации лишь в незначительной степени.

Недорогую альтернативу представляют собой производные глицин-N,N-диуксусной кислоты, как, например, метилглицин-N,N-диуксусная кислота (МГДА) и ее соли, например трижды замещенные соли со щелочными металлами, которые обладают благоприятными токсикологическими показателями и хорошо пригодны к биодеградации. Применение МГДА и родственных производных глицин-N,N-диуксусной кислоты в моющих средствах, а также их синтез описаны, например, в международной заявке на патент WO-A 94/029421 или в патенте США US 5,849,950. Чтобы изготовление производных глицин-N,N-диуксусной кислоты было недорогим, оказываются высоки требования к выходу отдельных этапов синтеза и к чистоте изолированных промежуточных продуктов.

МГДА синтезируют, в частности, посредством реакции иминодиацетонитрила с уксусным альдегидом и синильной кислотой или же альфа-аланиннитрила с формальдегидом и синильной кислотой и щелочного гидролиза метилглициндиацетонитрила (МГДН), получаемого в качестве промежуточного продукта, едким натром, причем получают тринатриевую соль МГДА. Чтобы получить высокие показатели выхода и чистоты МГДА, МГДН как промежуточный продукт, как правило, изолируют и применяют на последующем этапе гидролиза в виде чистого вещества.

Проблему при гидролизе алкилглицилнитрил-N,N-диацетонитрилов представляет их термическая неустойчивость, особенно в щелочной среде. Стерически сложное алкильное замещение способствует реакциям обратного расщепления. Поэтому разработаны способы, обеспечивающие по возможности бедные побочными продуктами формы МГДА и ее солей.

Улучшенный способ производства бедных побочными продуктами солей МГДА описан в международной заявке на патент WO 2006/120129. Современные способы синтеза позволяют в общем случае получать водные растворы концентрацией примерно 35-40% масс, из которых затем синтезируют соли в текучей форме.

Один из известных из уровня техники способов последующей обработки - это перевод таких водных растворов в распылительную башню. При этом образуются преимущественно аморфные порошки, имеющие остаточную влажность порядка, например, 5% масс. Хотя более высокие значения остаточной влажности и возможны, в распылительной башне их получить скорее затруднительно, а кроме того, они нежелательны, поскольку в этом случае при хранении у потребителя или при переработке возможно комкование порошков. Также известно, что гранулят не имеет этих недостатков, и поэтому его легче перерабатывать. Изготовление гранулята, однако, требует дополнительного этапа переработки после создания порошков в распылительной башне, и поэтому оно относительно дорого. На этом этапе переработки порошку из распылительной башни сообщают дополнительную влажность, и в процессе нагрева и замеса проводят гранулирование посредством кристаллизации, причем время пребывания на этом этапе составляет порядка одного часа. Такой способ описан, например, в европейской заявке на патент ЕР-А 0845456.

На этом фоне задача изобретения состояла в том, чтобы предложить простой с технической точки зрения способ изготовления порошков вышеупомянутых комплексообразующих солей, обладающих желательными для дальнейшего применения таковых свойствами, в особенности благоприятными показателями пригодности к складскому хранению и к обработке, имеющих повышенную степень кристалличности и повышенную остаточную влажность в пределах от 7 до 14% масс, относительно общей массы порошка и обладающих гранулированной формой.

Задачу решают посредством способа изготовления порошка, содержащего одну или несколько комплексообразующих солей общей формулы

в которой

R′ означает водород или одну из группировок

причем

R" означает водород, алкильный остаток с 1-12 атомами углерода

или остаток -(CH2)q-COOM, где q=1-5,

n и m в каждом случае представляют собой целое число от 0 до 5, а R′′′ представляет собой водород, или алкильный остаток с 1-12 атомами углерода, или алкиленовый остаток с 1-12 атомами углерода, который дополнительно может быть замещен гидроксильными группами в количестве до 5, или же одну из группировок

или

где о и р в каждом случае представляют собой целое число от 0 до 5, а

М независимо друг от друга означает водород, щелочной металл, щелочноземельный металл, аммоний или замещенный аммоний в соответствующих стехиометрических количествах,

- получаемого из водного раствора, содержащего одну или несколько комплексообразующих солей в концентрации от 10 до 80% масс, относительно общей массы водного раствора,

- методом распылительной сушки, включающей в себя этап распыления и этап сушки,

который отличается тем, что

этап распыления проводят с добавлением кристаллической тонкодисперсной пыли той же самой соли или тех же самых комплексообразующих солей, что и содержащиеся в водном растворе, или же одной или нескольких отличных от них комплексообразующих солей вышеуказанной формулы l,

с верхним пределом среднего диаметра частиц кристаллической тонкодисперсной пыли по меньшей мере в 2 раза меньше, чем нижний предел среднего диаметра частиц порошка, полученного в соответствии со способом,

в количестве от 0,1 до 20% масс, относительно массы порошка, полученного в соответствии со способом.

Было обнаружено, что в простом процессе распылительной сушки можно получать порошки вышеупомянутых комплексообразующих солей, имеющие желательные для хранения и переработки свойства, исходя из водного раствора таковых, который распыляют в присутствии кристаллической тонкодисперсной пыли, имеющей значительно меньшие размеры частиц, чем нижний предел среднего размера частиц порошка, полученного в соответствии со способом.

Для способа согласно изобретению существенно, что на этапе распыления предоставляют аэрозоль, который в непрерывной фазе инертного газа, в частности воздуха, в качестве дисперсной фазы содержит капельки жидкости водного исходного раствора, включающего в себя одну или несколько комплексообразующих солей, а кроме того, еще одну дисперсную твердую фазу, содержащую кристаллическую тонкодисперсную пыль одной или нескольких комплексообразующих солей. Предполагается, что кристаллическая тонкодисперсная пыль во время сушки обеспечивает точки затравки кристаллизации, на которых могут выкристаллизовываться и нарастать капли водного раствора. Кроме того, возвращая тонкодисперсный высушенный распыленный порошок в зону сушки, можно увеличить размер частиц в этой зоне и положительно повлиять на гранулометрические показатели порошка, полученного при реализации способа. Кроме того, тонкодисперсный кристаллический порошок оказывает припудривающее действие на влажный порошок, полученный в установке для распылительной сушки.

В рамках настоящего изобретения под понятием «порошок» подразумевают сыпучее твердое вещество, средний размер частиц которого находится в пределах от приблизительно 1 мкм до приблизительно 10 мм; для более грубых частиц из указанного выше диапазона, приблизительно от 100 мкм, в качестве альтернативы используют обозначение «гранулят».

Порошок, содержащий одну или несколько из вышеупомянутых комплексообразующих солей, согласно изобретению изготавливают в процессе распылительной сушки.

Профессиональные термины из области распылительной сушки, сложившиеся исторически, часто употребляют без единообразия. В связи с этим ниже следует пояснить термины, имеющие важное значение для настоящего изобретения.

В настоящем тексте термин «процесс распылительной сушки» является общим обозначением всех методов, при реализации которых жидкое исходное вещество, которое может иметь вид раствора или дисперсии, распыляют и сушат в целях изготовления твердого вещества. Процесс распылительной сушки отличается этапами распыления и сушки. Их можно проводить в одном и том же аппарате или же в подключенных друг за другом участках одного и того же аппарата.

Первый этап всякого процесса распылительной сушки - это распыление жидкого исходного вещества в инертный газ, как правило воздух, с получением аэрозоля, причем аэрозоль включает в себя в качестве непрерывной фазы инертный газ, как правило воздух, а в качестве прерывистой фазы - дисперсно распределенные капли жидкого исходного вещества, а сверх того, дополнительно, в соответствии со способом согласно изобретению - дисперсную твердую фазу, образованную кристаллической тонкодисперсной пылью одной или нескольких комплексообразующих солей. Аэрозоль характеризуется определенным распределением капель по размеру и диапазоном (размахом) распределения капель по размеру.

В частности, общее понятие «процессы распылительной сушки» охватывает перечисленные ниже конкретные методы:

распылительную сушку в узком смысле, агломерирующую распылительную сушку, распылительную агломерацию и распылительную грануляцию.

Распылительная сушка в узком смысле этого слова - исторически самый старый способ распылительной сушки. Ее проводят в распылительных башнях. Первые распылительные башни построила в 1930-х годах фирма Niro. Хотя конструкции распылительных башен различны, принцип всегда один и тот же: из каждой капли аэрозоля, полученного в распылительной башне, должна образовываться строго одна частица. Поскольку время пребывания в распылительных башнях ограничено то, чтобы сушка в распылительной башне была возможна, капли в башне должны быть очень малы. Средний размер частиц распыленных порошков, получаемый в процессе распылительной сушки в узком смысле, часто находится в пределах примерно от 50 до 300 мкм.

В соответствии с предпочтительной формой исполнения распылительной сушки в распылительных башнях можно проводить так называемую агломерирующую распылительную сушку, которую в 1980-х гг. разработали производители распылительных башен, чтобы снизить долю пыли в распыленных порошках. В этом методе тонкодисперсную фракцию распыленного порошка в распылительной башне отделяют и возвращают в цикл в области распылителя. Там частицы вступают в контакт с еще жидким аэрозолем и могут агломерировать, то есть две или более мелкие частицы соединяются в каждом случае в более крупную частицу, так называемый агломерат. Поскольку агломератам требуется более длительная сушка, чем отдельным частицам, для увеличения длительности пребывания в распылительную башню интегрируют вихревой (псевдоожиженный, кипящий) слой. Такие распылительные башни с интегрированным вихревым слоем известны, например, как Fluidized Spray Dryer (FSD) производства фирмы Niro или Spray Bed Dryer (SBD) производства фирмы Anhydro.

Еще в одном варианте способа распылительной сушки - при так называемой распылительной агломерации, порошок, находящийся в смесителе с подвижными внутренними элементами, путем впрыскивания связующей жидкости объединяют в более крупные частицы, так называемые агломераты. При распылительной агломерации в смесителе необходимо последовательно подключить сушилку, которая может представлять собой, в частности, вихревой слой. Распылительную агломерацию можно проводить как непрерывно, так и прерывистым способом.

Еще в одном варианте способа распылительной сушки - при так называемой распылительной грануляции - жидкое исходное вещество впрыскивают в вихревой слой. При этом капли аэрозоля оседают преимущественно на уже находящихся в вихревом слое гранулах и способствуют их дальнейшему росту. Конечный продукт часто получают из широкой фракции псевдоожиженного слоя путем просеивания или сепарации. Грубый продукт часто размалывают и вместе с отделенным тонкодисперсным продуктом возвращают в вихревой слой. Таким образом, этот процесс сложнее, чем распылительная сушка в узком смысле слова или распылительная агломерация. Можно, однако, получать более крупные частицы и более узкое распределение частиц по размеру.

Способ распылительной сушки согласно изобретению можно предпочтительно осуществлять по любому из вышеописанных вариантов способа, причем в каждом случае обязательно применять на этапе распыления кристаллическую тонкодисперсную пыль той же самой или тех же самых комплексообразующих солей, что содержатся в исходном растворе, или одну или несколько отличных от них комплексообразующих солей вышеуказанной формулы I, с верхним пределом среднего диаметра частиц кристаллической тонкодисперсной пыли по меньшей мере в 2 раза меньше, чем нижний предел среднего диаметра частиц порошка, полученного в соответствии со способом.

Средний диаметр частиц кристаллической тонкодисперсной пыли, а также порошка, полученного по способу согласно изобретению, обычно определяют методами лазерной дифракции (например, Malvern) или оптическими методами (например, CamSizer).

Если в качестве метода распылительной сушки реализуют распылительную сушку в узком смысле слова, то средний размер частиц порошка, полученного в соответствии с ней, часто находится в пределах примерно от 50 до 300 мкм. Соответственно, на этапе распыления надо применять кристаллическую тонкодисперсную пыль, верхняя граница среднего размера частиц которой составляет максимум 25 мкм.

Если в качестве метода распылительной сушки реализуют распылительную грануляцию, то получают порошки, средний размер частиц которых часто находится в пределах от примерно 200 до примерно 2000 мкм. Соответственно, надо применять кристаллическую тонкодисперсную пыль, у которой допустимая верхняя граница среднего размера частиц равна максимум 100 мкм.

Массовая доля добавки кристаллической тонкодисперсной пыли в процессе распылительной сушки согласно изобретению находится в пределах примерно от 0,1 до 20% масс, от массы порошка, получаемого согласно способу, предпочтительно примерно от 4 до 10% масс, от массы порошка, получаемого согласно способу.

Предпочтительно в качестве исходного используют водный раствор, получаемый после соответствующего синтеза и содержащий примерно 30-50% масс, одной или нескольких комплексообразующих солей, а на этапе процесса, проводимом перед распылительной сушкой, в теплообменнике или тонкослойном испарителе, повышают его концентрацию примерно до 55-80% масс, комплексообразующих солей относительно общей массы водного раствора.

Одна или несколько комплексообразующих солей соответствуют общей формуле

в которой

R′ означает водород или одну из группировок

или

причем

R′′ означает водород, алкильный остаток с 1-12 атомами углерода

или остаток -(CH2)q-COOM, где q=1-5,

n и m в каждом случае представляют собой целое число от 0 до 5, а

R′′′ представляет собой водород, или алкильный остаток с 1-12 атомами углерода, или алкиленовый остаток с 1-12 атомами углерода, который дополнительно может быть замещен гидроксильными группами в количестве до 5, или же одну из группировок

или

где о и р в каждом случае представляют собой целое число от 0 до 5, а М независимо друг от друга означает водород, щелочной металл, щелочноземельный металл, аммоний или замещенный аммоний в соответствующих стехиометрических количествах.

Речь при этом идет предпочтительно о производных глицин-N.N-диуксусной кислоты или производных глутамин-N,N-диуксусной кислоты. Предпочтительны также производные этилендиаминтриуксусной кислоты или нитрилотриуксусной кислоты.

В качестве производных глицин-N,N-диуксусной кислоты особо предпочтительны соли метилглицин-N,N-диуксусная кислоты (ниже называемой МГДА) со щелочными металлами.

Этап сушки метода распылительной сушки предпочтительно проводят под давлением в пределах примерно от 0,1 до 10 бар (абсолютные значения), в особенности под давлением в пределах примерно от 0,8 до 2 бар (абсолютные значения).

Длительность пребывания на этапе сушки предпочтительно находится в пределах примерно от 10 секунд до 1 ч.

Объектом изобретения является также композиция, содержащая получаемый согласно описанному выше способу порошок или водный раствор такового в качестве комплексообразователя для ионов щелочноземельных и тяжелых металлов, в обычных для этого количествах, помимо других обычных компонентов таких композиций.

Композиции могут, в частности, представлять собой композиции моющих и чистящих средств.

Также еще одним объектом изобретения является применение получаемого по вышеуказанному способу порошка для изготовления прессованных агломератов, а также применение прессованных агломератов в твердых чистящих средствах.

Вышеупомянутые моющие средства могут быть предназначены, в частности, для автоматических посудомоечных машин. Речь при этом может идти в особенности о таблетках для посудомоечных машин.

Способ распылительной сушки согласно изобретению можно реализовывать также со смесями одной или нескольких комплексообразующих солей и других веществ. Под другими веществами подразумевают, в частности, обычно применяемые в промышленности, изготавливающей чистящие и моющие средства, вспомогательные вещества и добавки. Например, возможно применение ПАВ, полимеров, неорганических солей и/или цитратов. В области машинной мойки посуды используют, например, неорганические соли, как то: карбонаты, сульфаты, фосфаты, силикаты, органические соли, как то: цитраты, полимеры, как то: поликарбоксилаты, или сульфонированные полимеры, или фосфонаты. Подобные смеси позволяют упростить процесс изготовления чистящих и моющих средств.

Порошки, полученные в соответствии с вышеприведенным способом, можно, в частности, применять в смесях с обычными вспомогательными веществами и добавками.

В соответствии со способом согласно изобретению можно получать, в частности, порошок тринатриевой соли метилглицин-N,N-диуксусной кислоты со степенью кристалличности ≥30%, содержащий первую кристаллическую модификацию, значения d которой в ангстремах при углах дифракции 2-тета в градусах (°) приведены ниже:

| 2-тета (°) | значение d (ангстрем) |

| 8,4 | 10,5 |

| 9,5 | 9,3 |

| 11,1 | 8,0 |

| 13,2 | 6,7 |

| 13,9 | 6,35 |

| 15,8 | 5,6 |

| 16,5 | 5,36 |

| 16,84 | 5,26 |

| 17,34 | 5,11 |

| 17,67 | 5,02 |

| 18,92 | 4,69 |

| 20,29 | 4,37 |

| 21,71 | 4,09 |

| 22,3 | 3,98 |

| 23,09 | 3,85 |

| 24,74 | 3,59 |

| 25,36 | 3,51 |

| 27,04 | 3,29 |

| 28,28 | 3,15 |

| 29,63 | 3,01 |

| 30,09 | 2,97 |

и/или вторую кристаллическую модификацию, значения d которой в ангстремах, полученные на рентгеновской дифрактограмме порошка при углах дифракции 2-тета в градусах (°) приведены в нижеследующей таблице:

| 2-тета (°) | значение d (ангстрем) |

| 8,2 | 10,80 |

| 10,5 | 8,40 |

| 15,55 | 5,70 |

| 16,47 | 5,38 |

| 17,09 | 5,18 |

| 18,10 | 4,90 |

| 18,82 | 4,71 |

| 21,00 | 4,23 |

| 21,35 | 4,16 |

| 22,64 | 3,92 |

| 23,69 | 3,75 |

| 24,73 | 3,60 |

| 26,75 | 3,33 |

| 28,93 | 3,08 |

| 29,88 | 2,99 |

| 31,46 | 2,84 |

| 31,88 | 2,80 |

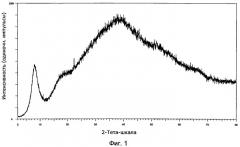

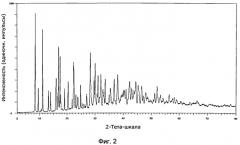

Ниже дано более подробное объяснение изобретения на основании рисунков, а также примеров исполнения.

На рисунках показаны:

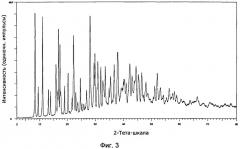

Фигура 1. Рентгеновская дифрактограмма порошка, полученного в соответствии с примером исполнения 1 (для сравнения), Фигуры 2-4. Рентгеновские дифрактограммы порошков, полученных в каждом случае соответственно примерам исполнения 2-4 (согласно изобретению).

При этом на фигурах по оси абсцисс указан угол рассеивания 2-тета в°, а по оси ординат - результаты измерения интенсивности в виде числа импульсов (безразмерная величина).

Измерения методом рентгеноструктурного анализа проводили на дифрактометре D8 Advance® производства фирмы Bruker AXS (Карлсруэ). Измерения проводили в режиме отражения Cu-К α-излучения с переменными установками первичной и вторичной шторок. Диапазон измерений составлял 2°-80° 2-тэта, размер шага 0,01°, а длительность измерения на шаг угла 3,6 секунды.

Из рентгеноструктурного анализа порошков (рентгеновских дифрактограмм) обычным образом рассчитали степень кристалличности, для чего, как обычно, определяли долю кристаллической и аморфной фаз в площадях, а из этого вычислили степень кристалличности, KG, как отношение площади кристаллической фазы lc, к общей площади, состоящей из площадей аморфной фазы la и кристаллической фазы lc:

KG=lc/(lc+la).

Определение степени кристалличности можно, в частности, осуществлять с помощью программного обеспечения, например с помощью программы TOPAS® производства фирмы Bruker AXS.

Для этого сначала проводят измерения аморфной пробы и выполняют аппроксимацию профиля линии с помощью шести отдельных линий. Затем положение этих линий, а также значения их полуширины фиксируют и сохраняют эти величины как «аморфную фазу».

У подлежащей измерению пробы, степень кристалличности которой следует определять, определяют долю площади кристаллической фазы и долю площади аморфной фазы, а из них по вышеприведенной формуле рассчитывают степень кристалличности KG.

Аморфную фазу применяют так, как описано выше.

Кристаллическую фазу также можно задать по положению отдельных линий аналогично аморфной фазе, либо же можно опираться на следующие константы решетки как т.н. (hkl)-фазы (а=33,63, b=11,36, с=6,20 и пространственная группа Pbcm), причем параметры решетки - это свободно уточняемые переменные. Фон аппроксимируют как многочлен 1 степени.

Программа TOPAS® рассчитывает оптимальную аппроксимацию между дифрактограммой, полученной в результате измерения, и теоретической дифрактограммой, состоящей из аморфной и кристаллической фаз.

Примеры исполнения

Пример исполнения 1 (для сравнения): классическая распылительная сушка без добавления кристаллической тонкодисперсной пыли

Поток величиной 60 кг/ч водного раствора Nа3-МГДА с содержанием твердого вещества 40% выпарили в пластинчатом теплообменнике-испарителе (обогреваемая поверхность 1,7 м2) до содержания твердого вещества в 59% и отделили в баке-сепараторе. Выпаривание проводили при температуре стенки 152°С (обогрев паром) и при давлении в сепараторе 2,5 бар абс.

Выпаренный раствор при температуре ок. 128°С с помощью шестеренчатого насоса подавали в подключенный следом мембранно-поршневой насос и, используя однокомпонентное сопло, распыляли в распылительной башне.

Диаметр распылительной башни составлял 800 мм, а длина - 12 м. Распылительную башню эксплуатировали при потоке воздуха 1400 кг/ч и входной температуре газа 160°С. Температура продукта на выходе составила 127°С, а содержание твердого вещества в сухом продукте 94,1%. Продукт отделяли через 2 точки выгрузки (непосредственно на распылительной башне и на фильтре, расположенном после башни).

Изготовленный таким образом продукт представлял собой сыпучий порошок. Насыпная масса составила 529 кг/м3. Рентгеноструктурный анализ показывает, что продукт аморфен.

Поведение этой пробы при складировании оценили в тесте с эксикатором. Для этого пробу массой 3 г в течение 144 часов держали в открытой чашке весов в эксикаторе при температуре 20°С и относительной влажности воздуха 76%. Затем определили увеличение массы пробы и оценили ее сыпучесть. Масса увеличилась на 27,1%, а проба была размягчена, т.е. мягка и более не обладала сыпучестью.

Пример исполнения 2 (согласно изобретению): распылительная башня с добавлением кристаллической тонкодисперсной пыли

Поток величиной 75 кг/ч водного раствора Nа3-МГДА с содержанием твердого вещества 40% выпарили в пластинчатом теплообменнике-испарителе (обогреваемая поверхность 1,7 м2) до содержания твердого вещества в 60% и отделили в баке-сепараторе. Выпаривание проводили при температуре стенки 156°С (обогрев паром) и при давлении в сепараторе 2,5 бар абс.

Выпаренный раствор при температуре ок. 130°С с помощью шестеренчатого насоса подавали в подключенный следом мембранно-поршневой насос и, используя однокомпонентное сопло, распыляли в распылительной башне.

Диаметр распылительной башни составлял 800 мм, а длина - 12 м. Распылительную башню эксплуатировали при потоке воздуха 1400 кг/ч и входной температуре газа 202°С. С помощью инжектора в распылительную башню вдували Nа3-МГДА массовым потоком в 4 кг/ч. Температура продукта на выходе составила 99°С, а содержание твердого вещества в сухом продукте 90,2%. Продукт отделяли через 2 точки выгрузки (непосредственно на распылительной башне и на фильтре, расположенном после башни).

Изготовленный таким образом продукт представлял собой сыпучий порошок. Насыпная масса составила 568 кг/м3. Рентгеноструктурный анализ показывает, что продукт имеет кристаллическое строение.

Поведение этой пробы при складировании оценили в тесте с эксикатором. Для этого пробу массой 3 г в течение 144 часов держали в открытой чашке весов в эксикаторе при температуре 20°С и относительной влажности воздуха 76%. Затем определили увеличение массы пробы и оценили ее сыпучесть. Масса увеличилась на 20,4%, а образец лишь слегка спекся, легкое постукивание возвращало его в сыпучее состояние.

Пример исполнения 3 (согласно изобретению): агломерирующая распылительная сушка в распылительной башне с интегрированным вихревым слоем (Fluidized Spray Dryer (FSD))

500 г 41%-ного водного раствора Nа3-МГДА с общим содержанием твердых веществ 46% масс, разбавили 150 г деионизированной воды. Затем раствор перемешали мешалкой в стеклянной колбе, а затем подали в распылительную сушилку с интегрированным вихревым слоем в лабораторном масштабе, подавая воздух для сушки при 130°С, причем температура приточного воздуха вихревого слоя составила 110°С, а распыление проводили через двухкомпонентную форсунку. В первой фазе процесса сушки высыхали капли жидкости, причем в слое формировались затравки грануляции. Затем температуру слоя снизили, чтобы инициировать фазу грануляции, причем зерна грануляции агломерировали с помощью питающего раствора. Полученный гранулят непрерывно изымали из распылительной сушилки. Грануляцию раствора проводили при температуре слоя в диапазоне между 64°С и 74°С. влажность продукта составляла 6,5% масс, он обладал высокой насыпной плотностью в 700 кг/м3 и был очень сыпуч. По прошествии 144 часов в эксикаторе при 20°С и относительной влажности 76% продукт сохранил сыпучесть, рентгеновская дифрактограмма (фигура 3) характеризуется долей кристаллического материала в 70%.

Пример исполнения 4 (согласно изобретению): распылительная грануляция с добавлением кристаллической тонкодисперсной пыли

Водный раствор Nа3-МГДА с содержанием твердого вещества 48,8% подвергли распылительной грануляции в непрерывно работающем лабораторном распыленном вихревом слое. Конический вихревой слой диаметром 150 мм снизу и 300 мм сверху имел внутренний рукавный фильтр и пневматическую распылительную форсунку, посредством которой в вихревой слой снизу проводили распыление. Вихревой слой эксплуатировали с подачей 55 Н∗м3/ч азота, входной температурой 140°С и температурой вихревого слоя 79°С. В начале вихревой слой загрузили распылительным гранулятом Nа3-МГДА из предыдущих опытов. За время 1,92 часа распылили в общей сложности 6,03 кг раствора. Для этого пневматическая распылительная форсунка работала в режиме 4,7 Н∗м3/ч азота при комнатной температуре и под абсолютным давлением 3,3 бар. Твердый материал выводили из вихревого слоя с помощью шнека, так что высота вихревого слоя оставалась неизменной. Выносимый твердый материал просеивали каждые 30 минут. В диапазоне размеров 355-1250 мкм находились 46,8% вынесенных частиц. Насыпная плотность этой фракции составляла 778 кг/м3, а содержание воды в ней 11,8% по массе. Просеянную тонкодисперсную фракцию менее 355 мкм каждые 30 минут возвращали в вихревой слой.

Изготовленный таким образом продукт представлял собой сыпучий гранулят. Рентгеноструктурный анализ показывает, что продукт содержит кристаллы определенной выше первой модификации и на 71% имеет кристаллическое строение.

Поведение этой пробы при складировании оценили в тесте с эксикатором. Для этого пробу массой 3 г в течение 144 часов держали в открытой чашке весов в эксикаторе при температуре 20°С и относительной влажности воздуха 76%. Затем определили увеличение массы пробы и оценили ее сыпучесть. Масса увеличилась на 25,8%, а образец лишь слегка спекся, легкое постукивание возвращало его в сыпучее состояние.

1. Способ получения порошка, содержащего одну или несколько комплексообразующих солей общей формулы в которойR' означает водород или одну из группировок причемR” означает водород, алкильный остаток с 1-12 атомами углеродаили остаток -(CH2)q-COOM, где q=1-5,n и m в каждом случае представляют собой целое число от 0 до 5, иR”' представляет собой водород, или алкильный остаток с 1-12 атомами углерода, или алкенильный остаток с 2-12 атомами углерода, который дополнительно может быть замещен гидроксильными группами в количестве до 5, или одну из группировок где о и р в каждом случае представляют собой целое число от 0 до 5, и М независимо друг от друга означает щелочной металл, щелочноземельный металл, аммоний или замещенный аммоний в соответствующих стехиометрических количествах, и имеющего остаточную влажность в пределах от 7 до 14 мас.%, относительно общей массы порошка,- исходя из водного раствора, содержащего одну или несколько комплексообразующих солей в концентрации от 10 до 80 мас.%, относительно общей массы водного раствора,- методом распылительной сушки, включающим этап распыления и этап сушки,причемэтап распыления проводят с добавлением кристаллической тонкодисперсной пыли той же самой соли или тех же самых комплексообразующих солей, что и содержащиеся в водном растворе, или одной или нескольких отличных от них комплексообразующих солей, с верхним пределом среднего диаметра частиц кристаллической тонкодисперсной пыли по меньшей мере в 2 раза меньше, чем нижний предел среднего диаметра частиц порошка, полученного в соответствии со способом,в количестве от 0,1 до 20 мас.%, относительно массы порошка, полученного в соответствии со способом.

2. Способ по п.1, отличающийся тем, что метод распылительной сушки проводят в распылительной башне.

3. Способ по п.1, отличающийся тем, что метод распылительной сушки представляет собой распылительную грануляцию, при которой на этапе распыления водный раствор, содержащий одну или несколько комплексообразующих солей, распыляют в вихревой слой, который содержит гранулят одной или нескольких комплексообразующих солей формулы I.

4. Способ по п.2, отличающийся тем, что в распылительную башню интегрирован вихревой слой и проводят агломерирующую распылительную сушку.

5. Способ по п.1, отличающийся тем, что метод распылительной сушки представляет собой распылительную агломерацию, которую проводят в смесителе с подвижными внутренними элементами, с получением агломерата, который затем окончательно сушат в дополнительном аппарате, в частности, в вихревом слое.

6. Способ по п.1, отличающийся тем, что в качестве исходного используют водный раствор, получаемый после соответствующего синтеза и содержащий примерно 30-50 мас.% одной или нескольких комплексообразующих солей, а на этапе процесса, проводимого перед распылительной сушкой, в теплообменнике или тонкослойном испарителе, повышают его концентрацию примерно до 55-80 мас.% комплексообразующих солей относительно общей массы водного раствора.

7. Способ по п.1, отличающийся тем, что этап сушки проводят под давлением в пределах от 0,1 до 10 бар (абсолютного давления), предпочтительно под давлением в пределах от 0,8 до 2 бар (абсолютного давления).

8. Способ по одному из пп.1-7, отличающийся тем, что длительность пребывания на этапе сушки находится в пределах от 10 секунд до 1 ч.

9. Композиция моющих и чистящих средств, содержащая получаемый по одному из пп.1-8 порошок в качестве комплексообразователя для ионов щелочноземельных и тяжелых металлов, в эффективном количестве, и целевые добавки.

10. Применение порошка, получаемого по способу согласно одному из пп.1-8, для получения прессованных агломератов.

11. Применение прессованных агломератов по п.10 для использования в твердых чистящих средствах.

12. Применение по п.11, отличающееся тем, что твердые чистящие средства предназначены для использования в посудомоечных машинах.

13. Применение по п.12, отличающееся тем, что чистящие средства для автоматических посудомоечных машин представлены в форме таблеток.