Способ получения линейных α-олефинов

Иллюстрации

Показать всеИзобретение относится к способу получения линейных α-олефинов путем олигомеризации этилена в реакторе в присутствии органического растворителя и гомогенного жидкого катализатора. Этилен вводят в реактор по меньшей мере частично в жидком агрегатном состоянии. Этилен покидает реактор в газообразном состоянии и является частично сконденсированным. Далее формирует двухфазную смесь, которую сепарируют в сепараторе. Жидкую фазу возвращают напрямую в реактор, в то время как газовую фазу, после сжатия, возвращают в реактор в газообразном состоянии. Дополнительно в реактор вводят сжиженный инертный газ. Регулирование температуры реактора осуществляют через управление объемным потоком подводимой жидкой фазы. Технический результат - снижение количества этилена в контуре циркуляции, а также сокращение образования отложений на деталях установки. 4 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к способу получения линейных α-олефинов путем олигомеризации этилена в реакторе в присутствии органического растворителя и гомогенного жидкого катализатора.

Подобный способ получения линейных α-олефинов путем олигомеризации этилена описан, например, в DE 4338414. Согласно уровню техники олигомеризация протекает в жидкой фазе в нижней части реактора олигомеризации. Так как реакция является экзотермической и слишком высокая температура реакции привела бы к ухудшению качества продукта, теплоту реакции необходимо отводить. Согласно уровню техники это осуществляется через контур охлаждения посредством прямого охлаждения и с газообразным этиленом в качестве хладагента. Газообразный этилен из контура циркуляции этилена вводится в реактор и растворяется в жидкой фазе. Этим поддерживается необходимая для реакции олигомеризации концентрация этилена. При избытке этилена температура реакции повышается. Так как реакция является сильно экзотермической, для отведения теплоты реакции, т.е. для прямого охлаждения реакции, требуется большое количество газообразного этилена. Лишь малое количество введенного этилена принимает участие в собственно реакции олигомеризации.

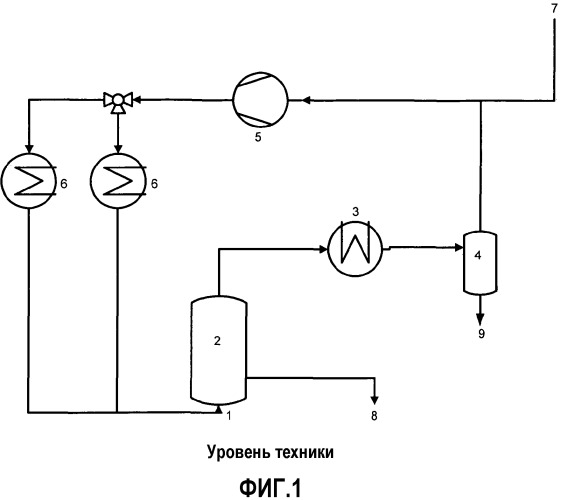

Уровень техники будет подробнее пояснен на фиг.1. Газообразный этилен 1 подается в реактор 2 олигомеризации в нижнюю часть. В реакторе 2 находится органический растворитель с гомогенным жидким катализатором. При этом газообразный этилен 1 проходит через растворитель с жидким катализатором, причем малая часть газообразного этилена олигомеризуется до линейных α-олефинов. Сверху из реактора 2 олигомеризации выходит смесь большей части этилена, легких α-олефинов и, в соответствии с термодинамическим равновесием в реакторе, некоторая часть органического растворителя. Эта газовая смесь охлаждается в холодильнике 3 и переводится в сепаратор 4. Образующаяся при охлаждении жидкая фаза 9 состоит в основном из растворителя и легких α-олефинов и отбирается из куба сепаратора 4 и проводится в реактор или для дальнейшего разделения (не показано). Основная часть газообразного этилена покидает сепаратор 4 сверху и вместе со свежим этиленом 7 подается в конденсатор 5 с контуром циркуляции. В следующем теплообменнике 6 газообразный этилен снова нагревается до температуры загрузки, например 10°C, и в качестве исходного материала возвращается в реактор 2 олигомеризации. При этом, чтобы регулировать температуру загрузки газообразного этилена, необходимо иметь два теплообменника 6. Оба теплообменника 6 установлены на постоянную, но разную температуру. Температура загрузки газообразного этилена 1 регулируется через его относительные доли в обоих теплообменниках 6, причем полное количество газообразного этилена как исходного материала удерживается в реакторе постоянным. Необходима переменная температура загрузки газообразного этилена 1, чтобы удерживать постоянной температуру в реакторе и в случае колебаний конверсии и, следовательно, колебаний тепловыделения. Собственно продукт 8 реакции олигомеризации отбирается из реактора 2 олигомеризации сбоку вместе с растворителем. Отобранная жидкая смесь 8 разделяется затем на растворитель с жидким катализатором и линейный α-олефиновый продукт. Растворитель с жидким катализатором регенерируют и возвращают в реактор олигомеризации (не показано). Линейные α-олефины разделяют на отдельные α-олефины (не показано).

Альтернативно, регулировать температуру газообразного этилена 1, который подается как исходный материал в реактор 2, можно с помощью теплообменника 6. Но при этом температура теплообменника 6 должна быть способна меняться.

Описанный способ согласно уровню техники имеет ряд недостатков. Чтобы отводить теплоту реакции из реактора олигомеризации, в контуре должно циркулировать большое количество газообразного этилена. Соответственно, конденсатор с контуром циркуляции должен иметь очень большие размеры. Во-вторых, управление температурой реакции через температуру загрузки газообразного этилена посредством двух теплообменников или одного регулируемого теплообменника является дорогостоящим и сложным.

Для устранения этих недостатков в EP 1748038 предлагается в качестве сырья для реактора олигомеризации использовать небольшое количество газообразного этилена и большое количество инертного газа. При этом в качестве инертного газа предлагаются преимущественно углеводороды, такие как метан, этан, пропан и пропилен, а также водород. Здесь также должно циркулировать большое количество газа.

В EP 1749806 раскрывается способ получения линейных α-олефинов путем олигомеризации этилена, в котором голова реактора охлаждается хладагентом, причем температура вверху реактора удерживается в интервале от 15 до 20°C и охлаждение осуществляется посредством конденсатора, причем в качестве хладагента применяется пропилен. При этом пропилен сжижается в голове реактора и превращается в пар в нижней части реактора. Недостатком этого способа является то, что на холодной поверхности конденсатора происходит усиленное образование отложений, например, из-за внесения полимеров.

В основе настоящего изобретения стоит задача разработать альтернативный способ получения линейных α-олефинов олигомеризацией этилена.

Далее, задачей настоящего изобретения является снизить количество этилена в контуре циркуляции.

Кроме того, нужно сократить образование отложений на деталях установки.

Эти задачи решены отличительными признаками пункта 1 формулы изобретения. Следующие частные преимущественные воплощения изобретения указаны в зависимых пунктах.

Согласно изобретению этилен вводится в реактор, по меньшей мере частично, в жидком агрегатном состоянии. Тем самым заметно повышается способность введенного этилена поглощать тепло. При введении этилена в жидком агрегатном состоянии этилен может поглощать заметно больше тепла, образующегося при реакции олигомеризации. При этом способность поглощения теплоты реакции олигомеризации повышается на величину теплоты испарения. Тем самым равное количество теплоты реакции олигомеризации может быть поглощено заметно меньшим количеством этилена. В результате можно снизить количество циркулирующего этилена по сравнению с уровнем техники и заметно упростить регулирование температуры реакции олигомеризации. Из-за меньшего количества, подаваемого в контур циркуляции, снижается также образование отложений на соответствующих деталях установки, так как в контур вводится заметно меньшее количество материала, потенциально образующего отложения. В результате заметно меньшего количества этилена, который подается в контур, минимизируется также вероятность увлечения капель из двухфазного слоя реактора. Тем самым заметно меньше образующего отложения материала попадает из реактора в контур. Кроме того, подача в жидкой фазе позволяет хорошее перемешивание этилена с находящимся в жидкой фазе каталитическим материалом. Поэтому реакция олигомеризации протекает без уменьшения выхода.

В одном преимущественном варианте осуществления изобретения в реактор дополнительно вводится сжиженный инертный газ. Под инертным газом в рамках заявки понимается любой газ, который ведет себя инертно по отношению к идущей в реакторе реакции. При этом в качестве сжиженного инертного газа предпочтительно применяются углеводороды, предпочтительно пропилен, пропан и/или углеводороды с четырьмя атомами углерода. В этом варианте осуществления изобретения дополнительно к этилену в реактор вводится сжиженный инертный газ в качестве хладагента. Сжиженный инертный газ испаряется в реакторе и вместе с испарившимся этиленом снова конденсируется и возвращается в реактор как загружаемый материал. При этом сжиженный инертный газ выбирают таким образом, чтобы он мог легко испаряться и конденсироваться при приемлемых температурах. Указанные инертные газы являются при этом хорошим компромиссом между способностью легко испаряться в условиях реакции и способностью конденсироваться при температуре хладагента. Кроме того, неожиданно оказалось, что этилен вместе с указанными инертными газами можно заметно проще сконденсировать, чем один этилен. Поэтому расход энергии на сжижение в этом варианте осуществления дополнительно снижается.

В одном варианте осуществления изобретения реактор имеет механическую мешалку, предпочтительно мешалку с загрузкой газа, особенно предпочтительно загрузочную мешалку с полым валом. Благодаря механической мешалке заметно улучшается перемешивание газовой фазы в жидкой фазе с жидким каталитическим материалом. При подаче этилена через механическую мешалку не нужны никакие дополнительные внутренние устройства, и перемешивание будет осуществляться заметно эффективнее. Особенно целесообразно применение загрузочной мешалки с полым валом. Загрузочная мешалка с полым валом подсасывает из газовой фазы реактора, вследствие чего еще больше улучшается перемешивание в реакторе.

В следующем варианте осуществления изобретения выходящий из реактора газообразный этилен или смесь этилена и инертного газа конденсируется лишь частично. В этом варианте осуществления изобретения размеры конденсатора рассчитываются так, чтобы конденсировался не весь поток газа из реактора. Образуется двухфазная смесь. Двухфазная смесь разделяется в сепараторе, и жидкая фаза, состоящая из этилена или смеси этилена и инертного газа, напрямую возвращается в реактор, тогда как газовая фаза после сжатия возвращается в реактор в виде газа. И в этом варианте осуществления изобретения заметно сокращаются расходы на оборудование для сжатия по сравнению с уровнем техники. Кроме того, дополнительная подача в газовую фазу ведет к лучшему перемешиванию содержимого реактора в сравнении с возвратом чистой жидкой фазы. Газ вытесняет при входе в реактор жидкую фазу, и начинающееся образование пузырей повышает турбулентность и тем самым улучшает перемешивание в реакторе.

Предпочтительно управление регулированием температуры осуществляется через управление объемным потоком подаваемой жидкой фазы. При применении контура циркуляции с жидким хладагентом, т.е. с этиленом в жидкой фазе или смесью этилена и инертного газа в жидкой фазе, температуру реакции в реакторе олигомеризации можно регулировать путем управления объемным потоком загрузки жидкого хладагента. При этом регулирование температуры посредством управления объемным потоком заметно проще, чем регулирование температуры загрузки. Поэтому в этом варианте осуществления изобретения можно отказаться от теплообменника для регулирования температуры загрузки, как в уровне техники.

С настоящим изобретением удается, в частности, заметно уменьшить затраты на оборудование при осуществлении способа получения линейных α-олефинов олигомеризацией этилена. Благодаря подаче этилена в жидкой фазе в реактор олигомеризации заметно снижается необходимое количество хладагента. В результате можно рассчитать циркуляционный конденсатор для контура охлаждения на заметно меньшее количество и заменить простым циркуляционным насосом. Кроме того, при подаче этилена в жидкой фазе становится ненужным теплообменник для регулирования температуры загрузки или заметно упрощается регулирование входной температуры этилена. Тем самым заметно сокращаются капитальные затраты на такой способ по сравнению с уровнем техники. Кроме того, в контур подается меньше материала, образующего отложения, так что снижается риск образования отложений и потребность в необходимой в связи с этим очистке. Настоящее изобретение образует альтернативный уровню техники способ получения линейных α-олефинов олигомеризацией этилена.

Далее изобретение будет подробнее поясняться на сравнении примера осуществления изобретения с уровнем техники.

Показано:

| фиг.1: | способ согласно уровню техники для получения линейных α-олефинов путем олигомеризации |

| фиг.2: | один вариант осуществления изобретения |

| фиг.3: | следующий вариант осуществления изобретения |

Фиг.1 показывает соответствующий уровню техники способ получения линейных α-олефинов. В показанном на фиг.1 способе по уровню техники применяется этилен 1 в газовой фазе, этот способ уже пояснялся во вводной части.

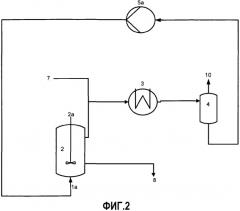

Фиг.2 показывает вариант осуществления изобретения, в котором этилен 1a в жидкой фазе подается в реактор 2 олигомеризации. Реактор 2 олигомеризации имеет механическую мешалку 2a, чтобы обеспечить оптимальное перемешивание жидкого этилена и катализатора в жидкой фазе. Сверху реактора 2 олигомеризации отбирается испарившийся этилен вместе с легкими α-олефинами и небольшой долей органического растворителя. Отобранная сверху реактора 2 газовая смесь вместе с газообразным свежим этиленом 7 конденсируется посредством теплообменника 3 и сепаратора 4. Отведенная из сепаратора 4 жидкая фаза с помощью циркуляционного насоса 5a возвращается в качестве жидкого этиленового сырья 1a в реактор 2 олигомеризации. Если конденсация этилена протекает не полностью, избыточная газовая фаза 10 отбирается сверху сепаратора. Благодаря сепаратору 4 гарантируется, что в циркуляционный насос 5a не попадет никакая двухфазная смесь. Жидкие продукты реакции олигомеризации отбираются сбоку в нижней части реактора 2.

При этом количество этилена в контуре охлаждения заметно снижено по сравнению с показанным на фиг.1 уровнем техники. В обоих случаях в порядке опыта проводилась реакция олигомеризации при давлении около 30 бар и температуре около 60°C. В обоих случаях отбиралось 10 тонн в час жидкого продукта 8 и добавлялось соответственно 10 тонн в час газообразного свежего этилена 7. При этом в уровне техники посредством циркуляционного конденсатора в контуре циркулирует 200 тонн в час этилена для охлаждения. Это соответствует количеству этилена 5000 кубических метров в час. Согласно показанному на фиг.2 примеру осуществления изобретения в контуре охлаждения циркулирует всего 47 тонн этилена в час. Это соответствует 120 кубическим метрам в час этилена в жидкой фазе. Таким образом, можно использовать простой циркуляционным насос 5a в отличие от конденсатора 5 с контуром циркуляции, как в уровне техники. Оба теплообменника 6 согласно уровню техники в этом примере осуществления изобретения становятся полностью ненужными. Температура загрузки в реактор контролируется регулированием объемного потока жидкого этилена 1a.

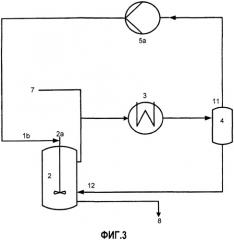

Фиг.3 показывает следующий вариант осуществления изобретения. В этом варианте осуществления изобретения выходящий из реактора газообразный этилен конденсируется в теплообменнике 3 не полностью. Образованная двухфазная смесь разделяется в сепараторе 4. Газообразная фаза 11 сжимается и в виде газа возвращается в реактор 2. При этом газообразный этилен 1b вводится в реактор 2 через загрузочную мешалку с полым валом 2a. Жидкая фаза 12 из сепаратора 4 сразу возвращается в реактор 2.

1. Способ получения линейных α-олефинов олигомеризацией этилена (1, 1а) в реакторе (2) в присутствии органического растворителя и гомогенного жидкого катализатора, причем этилен (1а, 12) вводят в реактор (2) по меньшей мере частично в жидком агрегатном состоянии, отличающийся тем, что- этилен, покидая реактор (2) в газообразном состоянии, является частично сконденсированным, формируя двухфазную смесь, которую сепарируют в сепараторе (4), при этом жидкую фазу возвращают напрямую в реактор (2), в то время как газовую фазу, после сжатия, возвращают в реактор (2) в газообразном состоянии.

2. Способ по п. 1, отличающийся тем, что дополнительно в реактор (2) вводят сжиженный инертный газ.

3. Способ по п. 2, отличающийся тем, что в качестве сжиженного инертного газа применяют углеводороды, предпочтительно пропилен, пропан и/или углеводороды с четырьмя атомами углерода.

4. Способ по одному из пп. 1-3, отличающийся тем, что реактор (2) содержит механическую мешалку (2а), предпочтительно мешалку с загрузкой газа, особенно предпочтительно загрузочную мешалку с полым валом.

5. Способ по одному из пп. 1-3, отличающийся тем, что регулирование температуры реактора (2) осуществляют через управление объемным потоком подводимой жидкой фазы (1а, 12).