Способ получения катализатора на основе ceo2-snо2 на стеклотканном носителе

Иллюстрации

Показать всеИзобретение относится к способу получения катализатора на основе CeO2-SnО2 на стеклотканном носителе. Данный способ включает подготовку носителя путем термической обработки при 500°С, нанесение спиртового пленкообразующего раствора методом вытягивания со скоростью 100 мм/мин, сушку при 60°С 1 ч и отжиг при 750°С 4 ч. При этом пленкообразующий раствор наносится на стеклотканный носитель методом пропитки с последующей сушкой при 60°С 1 ч и отжигом при 600-750°С 1 ч. Полученный в виде полотна катализатор на выходе обрезается согласно форме реактора и упаковывается слоями под углом 20-30°, формируя структуру сот, при следующем соотношении компонентов в пленкообразующем растворе, мас.%: Сe(NO3)3·6H2O - от 6,0 до 12,0, SnCl4·5H2O - от 16,6 до 22,3, С6Н4OHCOOH - от 9,1 до 10,0, 96%-ный по массе С2Н5OH - остальное. Предлагаемый способ позволяет получать катализаторы, характеризующиеся высокой проницаемостью потока газовой смеси. 2 ил., 4 пр.

Реферат

Изобретение относится к способу получения катализаторов на основе системы оксидов CeO2-SnО2 для использования при очистке промышленных газовых выбросов и выбросов автотранспорта от углеводородов. К основным недостаткам способов получения катализаторов относят сложность технологии их приготовления, высокие температуры синтеза, которые приводят к спеканию агломератов и уменьшению объема и размера пор и не позволяют получать катализаторы с развитой активной поверхностью. Перечисленные недостатки снижают каталитическую активность катализаторов. Предлагаемые способы получения также требуют использование большого количества каталитически активного материала при подготовке катализаторов как в виде таблеток, так и в виде гранул. Повышение каталитической активности достигается путем подготовки катализатора на стеклотканном носителе с использованием пленкообразующего раствора.

Известен способ получения термически стабильного катализатора полного окисления углеводородов и моноокиси углерода (Патент РФ № 2404854, B01J 23/00, 37/03, 37/04, опубл. 27.11.2010 г. [1]), включающий получение катализатора общей формулы MeO·xSnO2 (где Me=Zn2+, Cu2+, Mn2+, Co2+, Ni2+, Pb2+, Cd2+, x=1-5) или Me2O3·xSnO2 (где Me2=Fe3+, Ce3+, La3+, Cr3+, x=2-10) внесением в α-Sn(OH)4 легкоразлагаемых солей металлов (нитраты, ацетаты) или совместным соосаждением раствора, содержащего SnCl4 и соль металла (нитраты, хлориды, ацетаты, сульфаты), раствором аммиака или щелочи с последующей термической обработкой. Полученный катализатор работает при низкой температуре, что позволяет ему быть термически стабильным. Недостатком известного катализатора является получение его в дисперсном состоянии, что в дальнейшем требует его таблетирование или гранулирование, а использование катализаторов в таких видах способствует увеличению времени каталитического процесса.

Известен способ получения катализатора для глубокого окисления углеводородов и оксида углерода (Патент РФ №2059427, B01J 23/75, 37/04, 101:32, опубл. 10.05.1996 г. [2]). Предлагаемое изобретение предусматривает использование в качестве основного компонента носителя порошкообразного алюминия. В состав шихты, используемой для получения катализатора, входит нерастворимое или малорастворимое соединение кобальта. Получаемый катализатор, представляющий собой гранулированный композит на основе оксидов Co3O4, Al2O3 и порошкообразного алюминия, характеризуется высокой скоростью окисления углеводородов. К недостаткам катализатора следует отнести длительность обработки водяным паром каталитически активного материала в формовочном устройстве под давлением и использование носителя в виде плотной массы.

Наиболее близким по технической сущности к заявляемому способу получения катализатора является способ получения каталитически активных материалов CeO2-SnO2 с применением пленкообразующего раствора [3] (Халипова О.С., Кузнецова С.А., Козик В.В., Галанов С.И. Синтез каталитически активных материалов CeO2/SnO2 с применением пленкообразующего раствора // Неорганические материалы, 2013, Т. 49, №. 7, С. 729-732). Данный способ заключается в получения катализатора на основе CeO2-SnО2 на стеклотканном носителе, включающий подготовку носителя путем термической обработки при 500°С, нанесение методом пропитки по емкости раствора Sn(NO3)2 с последующей термической обработкой 1 час при 60°С и 1 час при 500°С, нанесение методом вытягивания со скоростью 100 мм/мин пленкообразующего раствора Сe(NO3)3-С6Н4OHCOOH-С2Н5OH с последующей сушкой материала при 60°С 1 час и отжигом при 750°С 4 часа. К недостаткам данного прототипа можно отнести многостадийность и длительность в приготовлении катализатора, формирование катализатора с низким значением площади удельной поверхности. Неравномерное распределение стекловолокнистого катализатора в реакционной трубке приводить к «проскоку» реакционной смеси без контактирования с поверхностью катализатора, в результате наблюдается неполное сгорание исходной газовой смеси на получаемых катализаторах.

Цель изобретения - разработка более простого способа получения эффективного катализатора процесса дожига и полного сгорания углеводородов (метана, пропана, бутана), характеризующегося высокой газопроницаемостью.

В отличие от прототипа катализатор на основе CeO2-SnО2 на стеклотканном носителе получают нанесением методом вытягивания в одну стадию спиртового пленкообразующего раствора Сe(NO3)3-SnCl4-С6Н4OHCOOH-С2Н5OH на предварительно термически обработанный при 500 °С стеклотканный носитель с последующей сушкой при 60 °С 1 час и отжигом при 600-750 °С 1 час, полученный в виде полотна катализатор на выходе обрезается согласно форме реактора и упаковывается слоями под углом 20-30°, формируя структуру сот, при следующем соотношении компонентов в пленкообразующем растворе, масс. %:

| Сe(NO3)3·6H2O | от 6,0 до 12,0 |

| SnCl4·5H2O | от 16,6 до 22,3 |

| С6Н4OHCOOH | от 9,1 до 10,0 |

| 96%-ный по массе С2Н5OH | остальное |

Каталитические свойства катализатора исследовали на установке с проточным реактором в интервале температур 350-800°С. Объемная скорость подачи газовой смеси, содержащей 0,5 об.% CH4, 12,5 об.% O2, остальное азот, составляла 106,8 см3/мин. Анализ состава исходной и конечной реакционных смесей проводили в режиме «on-line» с помощью газового хроматографа «Хроматэк. Кристалл. 5000.1».

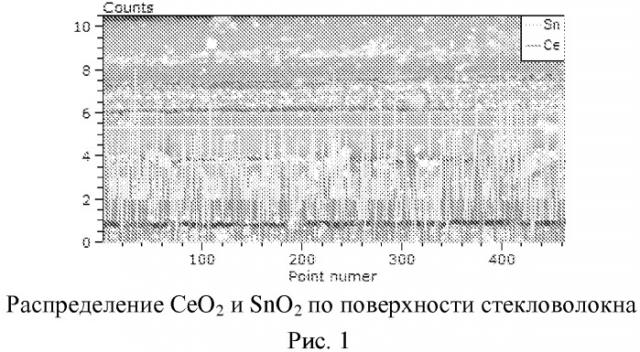

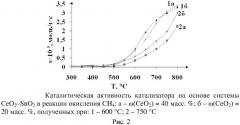

Применение стеклотканного, гибкого носителя позволяет формировать катализатор с высокой механической прочностью. Повышение каталитической активности достигается равномерным распределением оксидов SnO2 и CeO2 по поверхности стеклотканного носителя (рисунок 1) при использования пленкообразующего раствора. Полученный катализатор характеризуется высокой проницаемостью потока газовой смеси, что обеспечивается слоистой упаковкой его в виде сот. Наибольшей активностью в процессе каталитического дожига метана обладают катализаторы состава, масс. %: 80 SnO2, 20 СеO2и 60 SnO2, 40 СеO2, полученные отжигом при 600 °C (рисунок 2).

Изобретение иллюстрируется следующими примерами:

Пример 1.

Для приготовления катализатора необходимо приготовить спиртовый пленкообразующий раствор объемом 25 мл. Для этого необходимо в 25 мл 96%-ном по массе этиловом спирте растворить последовательно 3,1080 г С6Н4OHCOOH (9,58 масc.%), 3,9067 г Сe(NO3)3·6H2O (12,04 масc.%) и 5,4053 г SnCl4·5H2O (16,65 масc.%). После приготовления раствор должен быть выдержан при комнатной температуре в течение 3-4 суток для приобретения пленкообразующих свойств. Затем предварительно отожженный 4 часа при 500 °С стеклотканный носитель погружают в пленкообразующий раствор на несколько минут для пропитки, дают возможность стечь излишкам раствора, сушат 1 час при 60 °С и отжигают при 600 °С в течение 1 часа. Полученный в виде полотна катализатор, состава, масс.%: 60 SnO2, 40 СеO2, на выходе обрезается согласно форме реактора и упаковывается слоями под углом 20-30°, формируя структуру сот. На предложенном катализаторе обеспечивается низкое значение энергии активации процесса окисления метана 62,66 кДж/моль и высокая скорость окисления метана, которая при температуре 650°С составляет 1,51·10-5 моль/г·с.

Пример 2.

Для приготовления катализатора необходимо приготовить спиртовый пленкообразующий раствор объемом 25 мл. Для этого необходимо в 25 мл 96%-ном по массе этиловом спирте растворить последовательно 3,1080 г С6Н4OHCOOH (9,62 масc.%), 1,9545 г Сe(NO3)3·6H2O (6,05 масc.%) и 7,2067 г SnCl4·5H2O (22,31 масc.%). После приготовления раствор должен быть выдержан при комнатной температуре в течение 3-4 суток для приобретения пленкообразующих свойств. Затем предварительно отожженный 4 часа при 500 °С стеклотканный носитель погружают в пленкообразующий раствор на несколько минут для пропитки, дают возможность стечь излишкам раствора, сушат 1 час при 60 °С и отжигают при 600 °С в течение 1 часа. Полученный в виде полотна катализатор, состава, масс.%: 80 SnO2, 20 СеO2, на выходе обрезается согласно форме реактора и упаковывается слоями под углом 20-30°, формируя структуру сот. На предложенном катализаторе обеспечивается низкое значением энергии активации процесса окисления метана 64,66 кДж/моль и высокая скорость окисления метана, которая при температуре 650°С составляет 1,93·10-5 моль/г·с.

Пример 3.

Для приготовления катализатора необходимо приготовить спиртовый пленкообразующий раствор объемом 25 мл. Для этого необходимо в 25 мл 96%-ном по массе этиловом спирте растворить последовательно 3,1080 г С6Н4OHCOOH (9,58 масc.%), 3,9067 г Сe(NO3)3·6H2O (12,04 масc.%) и 5,4053 г SnCl4·5H2O (16,65 масc.%). После приготовления раствор должен быть выдержан при комнатной температуре в течение 3-4 суток для приобретения пленкообразующих свойств. Затем предварительно отожженный 4 часа при 500 °С стеклотканный носитель погружают в пленкообразующий раствор на несколько минут для пропитки, дают возможность стечь излишкам раствора, сушат 1 час при 60 °С и отжигают при 750 °С в течение 1 часа. Полученный в виде полотна катализатор, состава, масс.%: 60 SnO2, 40 СеO2, на выходе обрезается согласно форме реактора и упаковывается слоями под углом 20-30°, формируя структуру сот. На предложенном катализаторе обеспечивается значением энергии активации процесса окисления метана 80,94 кДж/моль и скорость окисления метана, которая при температуре 650°С составляет 6,55·10-6 моль/г·с.

Пример 4.

Для приготовления катализатора необходимо приготовить спиртовый пленкообразующий раствор объемом 25 мл. Для этого необходимо в 25 мл 96%-ном по массе этиловом спирте растворить последовательно 3,1080 г С6Н4OHCOOH (9,62 масc.%), 1,9545 г Сe(NO3)3·6H2O (6,05 масc.%) и 7,2067 г SnCl4·5H2O (22,31 масc.%). После приготовления раствор должен быть выдержан при комнатной температуре в течение 3-4 суток для приобретения пленкообразующих свойств. Затем предварительно отожженный 4 часа при 500 °С стеклотканный носитель погружают в пленкообразующий раствор на несколько минут для пропитки, дают возможность стечь излишкам раствора, сушат 1 час при 60 °С и отжигают при 750 °С в течение 1 часа. Полученный в виде полотна катализатор, состава, масс.%: 80 SnO2, 20 СеO2 на выходе обрезается согласно форме реактора и упаковывается слоями под углом 20-30°, формируя структуру сот. На предложенном катализаторе обеспечивается значением энергии активации процесса окисления метана 73,12 кДж/моль и высокая скорость окисления метана, которая при температуре 650 °С составляет 9,63·10-6 моль/г·с.

Источники информации

1. Патент №2404854 Российская федерация, B01J 23/00, 37/03, 37/04. Способ получения термически стабильного катализатора полного окисления углеводородов и моноокиси углерода / Галанов С.И., Сидорова О.И., Мутас И.Н., Попов В.Н., Дунаевский Г.Е., Борило Л.П., Козик В.В.; патентообладатель Федеральное государственное учреждение высшего профессионального образования Томский государственный университет. Заявл. 13.07.2009, опубл. 27.11.2010. Бюл. №33.

2. Патент №2059427 Российская федерация, B01J 23/75, 37/04, 101:32. Катализатор для глубокого окисления углеводородов и оксида углерода и способ его получения / Ананьин В.Н., Беляев В.В., Садыков В.А., Тихов С.Ф.; патентообладатель Институт физико-органической химии АН Республики Беларусь и Институт катализа СО РАН. Заявл. 06.01.1993, опубл. 10.05.1996 г.

3. Халипова О.С., Кузнецова С.А., Козик В.В., Галанов С.И. Синтез каталитически активных материалов CeO2/SnO2 с применением пленкообразующего раствора //Неорганические материалы, 2013. - Т. 49, № 7. С. 729-732

Способ получения катализатора на основе CeO2-SnО2 на стеклотканном носителе, включающий подготовку носителя путем термической обработки при 500°С, нанесение спиртового пленкообразующего раствора методом вытягивания со скоростью 100 мм/мин, сушку при 60°С 1 ч и отжиг при 750°С 4 ч, отличающийся тем, что пленкообразующий раствор наносится на стеклотканный носитель методом пропитки с последующей сушкой при 60°С 1 ч и отжигом при 600-750°С 1 ч, полученный в виде полотна катализатор на выходе обрезается согласно форме реактора и упаковывается слоями под углом 20-30°, формируя структуру сот, при следующем соотношении компонентов в пленкообразующем растворе, мас.%:

| Сe(NO3)3·6H2O | от 6,0 до 12,0 |

| SnCl4·5H2O | от 16,6 до 22,3 |

| С6Н4OHCOOH | от 9,1 до 10,0 |

| 96%-ный по массе С2Н5OH | остальное |