Способ переработки конденсированного органического топлива и газогенераторная установка

Иллюстрации

Показать всеИзобретение раскрывает способ переработки конденсированного органического топлива путем газификации с последующей конвертацией его в высококалорийный газ, предусматривающий загрузку указанного топлива в газогенератор, подачу в зону накопления и вывода твердых продуктов переработки топлива газифицирующего агента. При этом газификацию проводят посредством обеспечения последовательного пребывания топлива в зоне нагревания и сушки, зонах пиролиза, горения и охлаждения, причем в газогенератор дополнительно вводят электропроводный инерт, а процесс горения в плотном слое стабилизируют посредством двух газопроницаемых шнеков и одновременным воздействием на электропроводный инерт и продукты горения перекрестными магнитными и электрическими полями с получением на выходе из газогенератора синтез-газа и с последующей конвертацией его в высококалорийный газ. Изобретение также раскрывает газогенераторную установку для указанной переработки конденсированного органического топлива. Техническим результатом является обеспечение по сечению газогенератора стабильного, однородного фронта горения путем управления продуктами горения в высокоэффективном процессе газификации топлива с последующей конвертацией его в высококалорийный газ. 2 н. и 12 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение относится к способу и установке для переработки конденсированных топлив с получением высококалорийных газов, таких как, метан или водород, путем газификации и пиролиза горючих составляющих топлива в плотном слое с дальнейшей конверсией газов в метан и водород. Данное изобретение, преимущественно, предназначено для переработки низкокалорийных топлив, в том числе твердых бытовых отходов (ТБО), биомассы, замазученных грунтов в высококалорийное газообразное топливо.

В настоящее время улучшение процесса указанной переработки отходов является чрезвычайно актуальной задачей, поскольку существующие методы экологически и экономически не эффективны и часто бывают неприемлемыми. В то же время, назрела необходимость в использовании таких технологий, которые бы обеспечивали газификацию конденсированных топлив в высококалорийные газы с обеспечением экологической чистоты газовых выбросов и с возможностью использования прогрессивных методов выработки энергии, например, с помощью электрохимических ячеек и газопоршневых двигателей.

Существует ряд методов газификации низкокалорийных слоев топлив в газогенераторах для получения синтез - газа противотоком движения топлива и окислительного газа в печах шахтного типа (см. например, патенты РФ №№2079051 от 23.06.94, 2437030 от 25.03.10; или заявка PCT/IB 03/03980 от 17.09.03). Получение, в частности, метана описано, например, в заявке на изобретение РФ №2011153039 от 26.12.11.

Как правило, газификация конденсированных топлив происходит следующим образом:

Окислитель, например, воздух с парами воды и углекислого газа поступает в зону горения и взаимодействует с углеродом кокса, при этом развивается температура от 850 до 1650°С. Предварительно окислитель проходит через слой шлака, при этом шлак охлаждается, а окислитель соответственно нагревается. Нагретый окислитель вступает в химическую реакцию с коксом, при этом окислитель расходуется, образуя высокотемпературные газы (продукты горения), как правило, пары воды и углекислого газа. Продукты горения поступают в следующий слой, называемый зоной восстановления, где вступают в химическую реакцию с подаваемым в систему топливом (например, ТБО), образуя горючие газы. Химическая реакция восстановления является эндотермической, и газы частично охлаждаются. Поступая в следующий слой, условно называемый зоной пиролиза, газ охлаждается до температуры 300-400°C и при этом обогащается летучими продуктами пиролиза. Далее горючий газ проходит через следующий слой, условно называемый зоной сушки, где он обогащается парами воды и подсушивает слой поступающего топлива, и после чего выводится из газогенератора.

В традиционных известных способах переработки конденсированных топлив остаются нерешенными многие проблемы, такие как:

- обеспечение стабильности фронта горения по сечению реактора;

- оценка и управление температурой по сечению реактора;

- регулирование продуктами горения по сечению реактора;

- ликвидация «прогаров» в зоне горения;

- ликвидация газонепроницаемых зон, образующихся как в зоне горения (за счет сплавления золы), так и в зоне пиролиза (за счет агломерации конденсированного топлива пиролизными смолами).

Как следствие указанных недостатков температурный фронт и газопроницаемость в зонах горения и пиролиза становятся неоднородными и неуправляемыми, а при увеличении диаметра газогенератора с использованием обычных систем переработки вышеперечисленные проблемы не имеют приемлемого практического решения.

В настоящее время указанные недостатки пытаются исключить различными приемами. Известно устройство для термического разложения твердых бытовых отходов, содержащее загрузочное устройство, камеру газификации с отверстиями вывода термогаза, установленную в корпусе с возможностью образования зоны отбора термогаза для подачи его к внешнему потребителю, газовые горелки, накопительную камеру с разрыхлительными ножами, установленными горизонтально в параллельных плоскостях с возможностью поступательно-возвратного движения в горизонтальной плоскости и вращения вокруг своей оси, и устройство для отбора смеси водяных паров и легких летучих составляющих; теплообменники-подогреватели смесей газов (см. патент РФ №2433344 от 30.03.10).

Известна установка для переработки твердых бытовых, промышленных, медицинских и других отходов, содержащая загрузочное устройство, камеру газификации с отверстиями вывода пиролизного газа, установленную в корпусе с возможностью образования зоны отбора пиролизного газа для подачи его в камеры сжигания и к внешнему потребителю, камеру дожигания, устройство отвода газообразных продуктов сжигания. Часть камер выполнена с возможностью полного сжигания пиролизного газа, другая часть камер сжигания - с возможностью получения при сжигании пиролизного газа газифицирующего агента и размещена в корпусе с возможностью подачи газифицирующего агента в камеру газификации. Установка снабжена дефлекторами, расположенными в камере дожигания и выполненными в виде плоских лент, охватывающих по винтовой линии камеру газификации. Камеры сжигания пиролизного газа установлены под углом наклона винтовых линий дефлекторов таким образом, что образующиеся на выходе камер сжигания высокотемпературные скоростные потоки продуктов сгорания поступают в каналы, образованные винтовыми поверхностями дефлекторов и, двигаясь вдоль канала, омывают наружную поверхность камеры газификации, передавая ей большую часть тепловой энергии (см. патент РФ №2282788 от 27.12.04).

Известно, также, устройство для переработки органических и минеральных отходов, содержащее вращающийся цилиндрический корпус с двойной стенкой и с выходным окном для отбора жидкой и газообразной фракций, смеситель, выполненный в виде трех наклонных трубчатых теплопроводящих элементов с направляющими лопастями, расположенных через 120° и жестко установленных одним концом на торцовой стенке корпуса с входными окнами для соединения с нагревателями, а другим - на внутренней стенке корпуса с выходными окнами для подачи теплоносителя в полость между двумя стенками корпуса, а лопасти выполнены серпообразной формы и жестко установлены на наружной стороне трубчатого элемента с углом наклона 30-40° (см. патент РФ №2507236 от 27.02.12).

В указанных известных устройствах и способах достигается разрыхление и перемешивание топлива различными механическими элементами и приспособлениями с некоторым уменьшением застойных зон и неуправляемости горения. Достигается, также, некоторое повышение эффективности передачи тепла перерабатываемому сырью, как например в последнем из упомянутых изобретений, за счет более эффективной теплопередачи вращающегося корпуса и достаточно больших теплоотводящих поверхностей смесителя в виде трех трубчатых элементов, а также самонагрева сырья при перемешивании и размельчении его лопастями смесителя, когда продукт прогревается по мере отдачи влаги. Кроме того, форма лопастей и угол наклона лопастей 30-40° обеспечивает сбрасывание налипших или зацепившихся частиц сырья, исключая их коксование и пригорание на поверхностях лопастей и труб.

Общие основные проблемы, которые остаются нерешенными в указанных известных способах переработки отходов, являются, в частности: невозможность влиять на концентрацию горючих газов по сечению реактора; невозможность существенно изменять газонепроницаемые участки пиролизной зоны и зоны горения; невозможность управлять газопроницаемостью всего слоя конденсированного топлива загруженного в реактор.

Известно техническое решение для получения строительных материалов, топливной композиции и металлов из отходов. Устройство состоит из корпуса с крышкой, с выходными окнами для жидкой и газообразной фракций и выполненного с двойной стенкой, образующей полость для прохода теплоносителя от нагревателя, расположенного вне корпуса. Внутри корпуса расположен шнековый смеситель с приводным полым валом и с входными и выходными окнами для теплоносителя (см. патент на полезную модель РФ №67019 от 03.05.07).

В этой установке обогрев сырья происходит за счет теплоотдающей поверхности шнекового смесителя, через полый вал которого проходит подогретая от нагревателя вода, и двойной стенки корпуса, в полости которой находится теплоноситель, а при перемешивании сырья и продвижении его лопастями шнека продукт прогревается по мере отдачи влаги.

Однако, предлагаемая конструкция, имеющая лишь шнековый смеситель с полым валом, не обладает достаточной теплоотводящей поверхностью, которая обеспечивала бы необходимый нагрев различного сырья, что ограничивает ее технологические возможности.

В отдельных случаях задачи повышения эффективности переработки сырья пытаются решить в том числе введением в реактор так называемого инерта, способствующего более эффективному сжиганию топлива. Например, известна конструкция установки для термической переработки бытовых и промышленных отходов, включающей в себя два реактора со средствами для отбора получаемого продукт-газа, расположенные на верхнем ярусе эстакады загрузочные устройства реакторов и расположенные на нижнем ярусе выгрузочные устройства реакторов, смеситель с загрузочным устройством для перемешивания перерабатываемых отходов и инерта, грохот для просеивания золы из зольного остатка с отделением инерта, возвращаемого в смеситель, и лифтовые подъемники с бункерами для передачи шихты из смесителя в загрузочные устройства реакторов и для передачи зольного остатка из выгрузочного устройства каждого реактора в грохот (см. патент РФ №2252362 от 15.08.00).

Несмотря на некоторое повышение эффективности горения известная конструкция не позволяет в достаточной степени решить основные проблемы, возникающие при газификации твердых бытовых отходов.

Задачей настоящего изобретения является получение способа и газогенераторной установки переработки конденсированного органического топлива, обеспечивающих по сечению газогенератора стабильного, однородного фронта горения путем управления продуктами горения в высокоэффективном процессе газификации топлива с последующей конвертацией его в высококалорийный газ.

Еще одной задачей настоящего изобретения является получение способа и газогенераторной установки переработки конденсированного органического топлива, в которых ликвидируются газонепроницаемые зоны как в зоне горения, так и в зоне пиролиза, а также исключаются «прогары» в зоне горения.

Еще одной задачей настоящего изобретения является получение способа и газогенераторной установки переработки конденсированного органического топлива, в которых создается возможность оценки и управления параметрами процесса, в частности, температурой по сечению газогенератора.

Для решения этих и других задач заявляется способ переработки конденсированного органического топлива путем газификации с последующей конвертацией его в высококалорийный газ, предусматривающий загрузку указанного топлива в газогенератор, подачу в зону накопления и вывода твердых продуктов переработки топлива газифицирующего агента, содержащего кислород, при этом газификацию проводят посредством обеспечения последовательного пребывания топлива в зоне нагревания и сушки, зонах пиролиза, горения и охлаждения, а газовый поток фильтруется через слой загруженного топлива, проходя последовательно зоны охлаждения, горения, пиролиза и зону нагревания и сушки, причем в газогенератор дополнительно вводят электропроводный инерт, а процесс горения в плотном слое стабилизируют посредством двух газопроницаемых шнеков и одновременным воздействием на электропроводный инерт и продукты горения перекрестными магнитными и электрическими полями с получением на выходе из газогенератора синтез-газа и с последующей конвертацией его в высококалорийный газ.

Дополнительно, в способе переработки конденсированного органического топлива высококалорийный газ представляет собой метан, а в зону горения вводят воду и углекислый газ.

Кроме того, в указанном способе шнеки располагают друг напротив друга с обеспечением независимого движения, а зону нагревания и сушки и начало зоны пиролиза дополнительно нагревают теплом реакций паровой конверсии и метанирования.

Дополнительно, в заявленном способе переработки конденсированного органического топлива высококалорийный газ представляет собой водород.

Для решения этих и других задач заявляется также газогенераторная установка для переработки конденсированного органического топлива, содержащая газогенератор, включающий в себя в верхней части загрузочное устройство топлива, устройство подачи инерта и устройство выпуска синтез-газа и в нижней части - зону накопления и вывода твердых продуктов переработки топлива и устройство подачи газифицирующего агента, при этом внутри газогенератора установлены с возможностью вращения два газопроницаемых шнека и электроды, посылающие электрические импульсы на один из указанных шнеков, а снаружи газогенератора расположено устройство создания электромагнитного поля, образующее совместно с указанными электродами перекрестные магнитные и электрические поля внутри газогенератора для обеспечения совместно с движущимися шнеками стабилизации процесса горения в плотном слое продуктов горения, при этом установка включает в себя также установленные за газогенератором устройства конвертации синтез-газа в высококалорийный газ.

Кроме того, в газогенераторной установке для переработки конденсированного органического топлива указанные устройства конвертации выполнены с возможностью метанирования синтез-газа, а устройство создания электромагнитного поля представляет собой индуктор.

Дополнительно, в заявляемой газогенераторной установке указанные шнеки расположены друг напротив друга с обеспечением независимого движения, а газогенератор снабжен устройствами подачи воды и углекислого газа, размещенными на шнеках.

Кроме того, в газогенераторной установке устройства очистки и конвертации синтез-газа включают в себя установленные последовательно скруббер, устройство аминовой очистки и реакторы получения высококалорийного газа, а снаружи газогенератора над устройством создания электромагнитного поля размещены устройства паровой конверсии и метанирования для дополнительного снабжения теплом этих реакций процесса переработки топлива.

Дополнительно, в газогенераторной установке для переработки конденсированного органического топлива указанные устройства конвертации выполнены с возможностью получения водорода из синтез-газа.

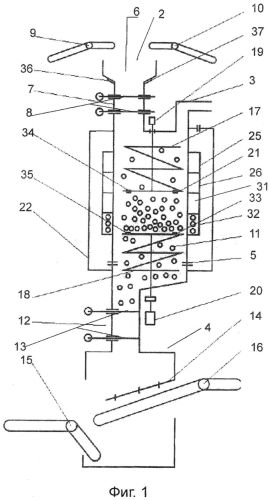

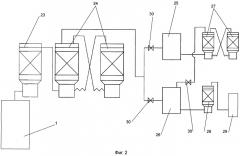

Сущность настоящего изобретения будет более понятна при ознакомлении с последующим описанием предпочтительных вариантов выполнения заявленных способа и установки с учетом сопроводительных чертежей, на которых

На фиг. 1 - представлено в схематичном виде сечение газогенератора в соответствии с одним предпочтительным вариантом выполнения настоящего изобретения.

На фиг. 2 - представлена схема газогенераторной установки для переработки конденсированного органического топлива в соответствии с одним предпочтительным вариантом выполнения настоящего изобретения.

Газогенераторная установка для переработки конденсированного органического топлива включает в себя газогенератор 1, после которого расположены блоки конвертации синтез-газа, выходящего из газогенератора. Газогенератор 1 служит для переработки путем газификации загружаемого в него органического топлива, которое может включать в себя твердые негорючие компоненты и влагу, в твердом, жидком или пастообразном состоянии и содержит в верхней части загрузочное устройство 2 топлива и устройство 3 выпуска синтез-газа, а в нижней части - зону 4 накопления и вывода твердых продуктов переработки топлива и устройство 5 подачи газифицирующего агента. В устройство 2 могут входить бункер 6 загрузки топлива, шлюзовая камера 7, перекрываемая шиберами 8, транспортер 9 подачи топлива. В настоящем изобретении в бункер 6 посредством транспортера 10 также подается электропроводный инерт 11, повышающий эффективность управления процессом горения. В качестве инерта может быть использован, например, оксид алюминия или оксид циркония. В зоне 4 газогенератора могут располагаться шлюзовая камера 12, перекрываемая шиберами 13, грохот 14 и транспортеры 15 и 16 удаления, соответственно, инерта и золы.

Внутри газогенератора 1 установлены с возможностью вращения два газопроницаемых шнека 17 и 18, приводимые во вращение приводами 19 и 20. Шнеки способствуют равномерному распределению находящихся в газогенераторе 1 продуктов. В одном предпочтительном варианте выполнения настоящего изобретения шнеки 17 и 18 размещены друг напротив друга, один 17 из которых находится в верхней части газогенератора 1, а другой 18 - в нижней части. Управляемые электроды 21 служат для создания электрического поля в объеме газогенератора 1. Напряжение на электродах может находиться в диапазоне 1-50 квт. В одном предпочтительном варианте осуществления настоящего изобретения электроды 21 установлены на шнеке 17 и посылают на заземленный шнек 18 импульсы тока.

Газифицирующий агент, например, воздух идет по трубопроводу 22 и поступает в газогенератор 1 через устройство 5.

За газогенератором 1 по ходу движения выходящего из него газа в зависимости от назначения установки расположены различные блоки конвертации газа. В одном предпочтительном варианте осуществления настоящего изобретения за газогенератором могут быть размещены блочные устройства получения метана. Такие устройства включают в себя скруббер 23, колонны 24 аминовой чистки, реакторы 25 и 26, соответственно, паровой конверсии и метанирования, колонны 27 аминовой чистки, скруббер 28 и потребитель 29 высококалорийного газа, например, газопоршневая установка. В зависимости от назначения и параметров работы установки перераспределение газа осуществляется посредством вентилей 30.

В одном предпочтительном варианте выполнения настоящего изобретения реакторы паровой конверсии 25 и метанирования 26 могут быть расположены один под другим снаружи корпуса газогенератора 1. В таком случае процесс переработки топлива в газогенераторе 1 получает дополнительное тепло от реакций паровой конверсии и метанирования. Кроме того, часть этого тепла забирает газифицирующий агент, находящийся в трубопроводе 22, проходящем через указанные реакторы 25 и 26. Ниже реакторов 25 и 26, снаружи газогенератора 1 образована полость 31 и размещено устройство 32 создания электромагнитного поля, которое может быть выполнено в виде индуктора, который может иметь частоту в диапазоне 50 гц - 12,5 мгц.

В определенных случаях процесса переработки топлива образуются излишки энергии при горении, например, при реакции восстановления продуктов горения до синтез-газа. Для утилизации таких излишков на шнеке 18 равномерно установлены управляемые форсунки 33, с помощью которых подаются вода и углекислый газ. Отслеживание температурного поля по всему объему зон горения может осуществляться с помощью размещенных на шнеках 17 и 18 термопар 34 и 35. В некоторых случаях может потребоваться подогрев бункера 6 загрузки, что может быть выполнено посредством камер 36 и 37 подогрева.

Заявленный способ и работа установки для переработки конденсированного органического топлива в соответствии с настоящим изобретением происходит следующим образом.

Конденсированное топливо, содержащее твердые негорючие компоненты и влагу, в твердом, жидком или пастообразном состоянии, загружают в газогенератор 1 для осуществления в нем последовательно нагревания и сушки, а затем пиролиза/газификации горючих составляющих топлива. Топливо подается в бункер 6 с помощью транспортера 9. В эту же зону с помощью транспортера 10 загружается электропроводный инерт 11. Посредством шиберов 8 регулируется количество загружаемых продуктов, чему способствует также образованная этими шиберами шлюзовая камера 7. В нижнюю часть газогенератора 1 посредством устройства 5 вводится газифицирующий агент для взаимодействия противотоком с загружаемым топливом.

Конденсированное топливо под действием шнека 17 поступает в зону нагревания и сушки, где его температура повышается до 200°C за счет теплообмена с потоком проходящего здесь к устройству 3 выпуска синтез-газа, а также за счет тепла, отдаваемого реактором 25 паровой конверсии (по экзотермической реакции СО+H2O). При этом в реакторе 25 поддерживается оптимальная температура (например, 220°C). Часть тепла забирает газифицирующий агент (например, воздух), проходящий по воздухопроводу 22, идущему вдоль газогенератора 1 через реакторы 25, 26 и индуктор 32, и вводимый в газогенератор через устройство 5. Шнек 17 при своем движении с помощью привода 19 выравнивает тепловое поле по сечению газогенератора благодаря своей теплопроводности, одновременно стабилизируя газопроницаемость топлива за счет механических перемещений (вращательных и линейных) с оптимальной скоростью и амплитудой. Указанные параметры движения шнека определяются, как правило, опытным путем.

После окончания процесса сушки топливо поступает в начало зоны пиролиза (например, при диапазоне температур 270-450°C). Реактор 26 метанирования (по экзотермической реакции (CO+3H2) отдает тепло топливу, а шнек 17 за счет своей теплопроводности стабилизирует зону пиролиза и коксования.

В зоне пиролиза и коксования температура топлива в процессе теплообмена с газовым потоком постепенно возрастает до 800°C. С помощью индуктора 32 инерт 11 нагревается переменным магнитным полем, и за счет теплообмена между газовым потоком, топливом и электропроводным инертом 11 тепло, вырабатываемое на поверхности инерта, отдается газу и топливу. В этой зоне газогенератора 1 благодаря взаимодействию посылающих импульсы тока электродов 21 и заземленного шнека 18 образуется электрическое поле, а посредством устройства 32 - электромагнитное поле, и инерт 11 находится в поле изменяемых магнитных и электрических полей, приводящих его в движение, причем помимо инерта в движение могут приходить кокс, шлак, металлы и материалы, имеющие электропроводность. Это приводит к «псевдоожижению» слоев пиролиза и горения. Попеременные малые вращения по и против часовой стрелки, а также малые вертикальные перемещения вместе с макроперемещениями и вращениями от 0 до 360 градусов равномерно распределяют слои пиролиза и горения, заполняя топливом и инертом все возможные пустоты, образующиеся при горении топлива, что дает возможность управлять его вибрациями и перемещениями, повышая газопроницаемость.

Ококсованное топливо поступает в зону газификации и горения, где температура в твердой фазе составляет 700-1450°C. В этой зоне кокс реагирует с горячим газом горения, и происходит восстановление продуктов горения до синтез - газа. Так как реакция восстановления требует меньше энергии, чем вырабатывается в процессе горения, то в зону горения посредством форсунок 33 подают воду и углекислый газ для утилизации этих излишков. Твердый остаток горения поступает в зону охлаждения, где происходит понижение его температуры под воздействием противотока газифицирующего агента (от температуры горения до температуры разгрузки). В свою очередь, газифицирующий агент, фильтруясь через плотный слой твердого остатка горения и инерта, нагревается до температуры, близкой к температуре горения, по мере достижения зоны горения. На шнеках 17 и 18 расположены термопары 34 и 35, равномерно распределенные по поверхности шнеков, что позволяет отслеживать температурное поле по всему объему зон горения и пиролиза. Совместное вращение шнеков 17 и 18 позволяет поднимать и опускать все содержимое газогенератора 1, что обеспечивает поддержание зоны горения с высокой точностью в необходимой позиции.

Зола и электропроводный инерт 11, пройдя шлюз 12, попадают на грохот 14, где разделяются. Зола удаляется транспортером 16, а инерт - транспортером 15.

Синтез - газ (см. фиг. 2) состава, например, CO2, СО, H2O, H2S, CmHn, N2, выходит из газогенератора 1 и поступает на скруббер 23, где очищается от смол и излишков воды. Далее газ состава, например, CO2, CO, H2O, H2S, N2, подвергается аминовой очистке в колоннах 24, где из газа удаляются кислые газы, такие как CO2 и H2S. Далее газ состава, например, CO, H2O, N2, может поступать на реакторы 25 паровой конверсии и 26 метанирования. Цель реакторов в одном предпочтительном варианте осуществления настоящего изобретения получить газ с высоким содержанием метана, пригодного для эффективного использования в потребителе 29 высококалорийного газа, например, в газопоршневой установке.

Для решения такой задачи необходимо на ректоре 26 метанирования получить стехиометрическое соотношение CO+3Н2. Для этого часть газа, получаемого из колонн 24, через верхний на чертеже вентиль 30 поступает в реактор 25 паровой конверсии, где монооксид углерода вступает в реакцию с водой CO+H2O=CO2+H2. Из реактора 25 выходит газ состава CO2+H2+N2. Далее газ поступает на колонны 27 аминовой очистки, где освобождается от кислого газа CO2, и газ состава, например, H2+N2, поступает в реактор 26. Изменяя пропорции газов, приходящих на реактор 26 метанирования, посредством вентилей 30 (внизу на черт.), добиваются отношение монооксида углерода к водороду как 1/3. Из реактора 26 выходит газ после реакции метанирования, например, СН4+H2+N2 по реакции CO+3Н2=СН4+H2O. Далее газ поступает на скруббер 28, где очищается от воды, и идет на газопоршневую установку 29 в составе, например, CH4+N2. Метан как топливо для газопоршневой установки позволяет повысить коэффициент сжатия, и соответственно КПД энергоустановки по отношению к низкокалорийному синтез - газу состава СО+Н2.

В указанной установке может быть также получен, например, водород за счет перераспределения потоков газов посредством вентилей 30, меняя концентрацию и составляющие, входящие в их состав.

Управление и регулирование процессами газификации топлива и конвертации его в высококалорийный газ не требуют дополнительных изобретательских усилий, а может быть осуществлено на основе известных из уровня техники приемов и методов. Само выполнение заявленного способа и создание установки для переработки органического топлива может быть выполнено широко известными в промышленности данного назначения технологиями.

В данном описании раскрыты предпочтительные варианты выполнения способа и установки, но следует понимать, что, не отходя от сущности изобретения, можно предложить и другие модификации, которые находятся в рамках заявленного в предложенной формуле изобретения.

1. Способ переработки конденсированного органического топлива путем газификации с последующей конвертацией его в высококалорийный газ, предусматривающий загрузку указанного топлива в газогенератор, подачу в зону накопления и вывода твердых продуктов переработки топлива газифицирующего агента, содержащего кислород, при этом газификацию проводят посредством обеспечения последовательного пребывания топлива в зоне нагревания и сушки, зонах пиролиза, горения и охлаждения, а газовый поток фильтруется через слой загруженного топлива, проходя последовательно зоны охлаждения, горения, пиролиза и зону нагревания и сушки, причем в газогенератор дополнительно вводят электропроводный инерт, а процесс горения в плотном слое стабилизируют посредством двух газопроницаемых шнеков и одновременным воздействием на электропроводный инерт и продукты горения перекрестными магнитными и электрическими полями с получением на выходе из газогенератора синтез-газа и с последующей конвертацией его в высококалорийный газ.

2. Способ переработки конденсированного органического топлива по п. 1, в котором высококалорийный газ представляет собой метан.

3. Способ переработки конденсированного органического топлива по п. 1, в котором дополнительно в зону горения вводят воду и углекислый газ.

4. Способ переработки конденсированного органического топлива по п. 1, в котором указанные шнеки располагают напротив друг друга с обеспечением независимого движения.

5. Способ переработки конденсированного органического топлива по любому из п.п. 1-4, в котором зону нагревания и сушки и начало зоны пиролиза дополнительно нагревают теплом реакций паровой конверсии и метанирования.

6. Способ переработки конденсированного органического топлива по п. 1, в котором высококалорийный газ представляет собой водород.

7. Газогенераторная установка для переработки конденсированного органического топлива, содержащая газогенератор, включающий в себя в верхней части загрузочное устройство топлива, устройство подачи инерта и устройство выпуска синтез-газа и в нижней части - зону накопления и вывода твердых продуктов переработки топлива и устройство подачи газифицирующего агента, при этом внутри газогенератора установлены с возможностью вращения два газопроницаемых шнека и электроды, посылающие электрические импульсы на один из указанных шнеков, а снаружи газогенератора расположено устройство создания электромагнитного поля, образующее совместно с указанными электродами перекрестные магнитные и электрические поля внутри газогенератора для обеспечения совместно с движущимися шнеками стабилизации процесса горения в плотном слое продуктов горения, при этом установка включает в себя также установленные за газогенератором устройства конвертации синтез-газа в высококалорийный газ.

8. Газогенераторная установка для переработки конденсированного органического топлива по п. 7, в которой указанные устройства конвертации выполнены с возможностью метанирования синтез-газа.

9. Газогенераторная установка для переработки конденсированного органического топлива по п. 7, в которой устройство создания электромагнитного поля представляет собой индуктор.

10. Газогенераторная установка для переработки конденсированного органического топлива по п. 7, в которой указанные шнеки расположены напротив друг друга с обеспечением независимого движения.

11. Газогенераторная установка для переработки конденсированного органического топлива по п. 7, в которой газогенератор снабжен устройствами подачи воды и углекислого газа, размещенными на шнеках.

12. Газогенераторная установка для переработки конденсированного органического топлива по п. 7, в которой устройства очистки и конвертации синтез-газа включают в себя установленные последовательно скруббер, устройство аминовой очистки и реакторы получения высококалорийного газа.

13. Газогенераторная установка для переработки конденсированного органического топлива по любому из пп. 7-12, в которой снаружи газогенератора над устройством создания электромагнитного поля размещены устройства паровой конверсии и метанирования для дополнительного снабжения теплом этих реакций процесса переработки топлива.

14. Газогенераторная установка для переработки конденсированного органического топлива по п. 7, в которой указанные устройства конвертации выполнены с возможностью получения водорода из синтез-газа.