Смазочная добавка к буровым промывочным жидкостям

Иллюстрации

Показать всеИзобретение относится к смазочным добавкам к буровым промывочным жидкостям на водной основе. Технический результат снижение трения промывочной жидкости в парах «металл-металл», «металл-фильтрационная корка», снижение скорости изнашивания бурильных и обсадных труб при бурении скважин с дальними и сверхдальними отходами. Смазочная добавка к буровым промывочным жидкостям, характеризующаяся тем, что приготовлена путем перемешивания полигликоля, флотореагента-оксаля, изопропилового спирта и таллового масла при температуре 50-60°C в течение 2 часов, добавления смеси метилового эфира жирных кислот и диэтаноламида кокосового масла, затем триэтаноламина, подъема температуры до 75-80°C и перемешивания в течение 2 часов, введения медного или медно-кальциевого стеарата и оксиэтилированного нонилфенола, перемешивания в течение часа и добавления нейтрализующего агента до рН не ниже 6,5 при следующем соотношении компонентов, мас. %: полигликоль 27,3, изопропиловый спирт 9,1, флотореагент-оксаль 24,3, талловое масло 24,3, медный или медно-кальциевый стеарат 3, триэтаноламин 4,5-5, метиловый эфир жирных кислот 1-1,5, диэтаноламид кокосового масла 1, оксиэтилированный нонилфенол 3-4,5, нейтрализующий агент 0,5-2. 2 табл., 2 пр.

Реферат

Изобретение относится к области бурения нефтяных и газовых скважин, в частности к смазочным добавкам к буровым промывочным жидкостям на водной основе.

Известно использование для обработки бурового раствора смазочной композиции, содержащей легкое талловое масло и полигликоль при следующем соотношении ингредиентов, мас. %: легкое талловое масло 40-60, полигликоль 40-60 [патент РФ №2142978, кл. C09K 7/02, 1999 г.]. Недостатком изобретения является низкая смазочная и противоизносная способность промывочного раствора.

В качестве прототипа, по совокупности свойств, выбрана смазочная добавка, содержащая смесь полигликолей, флотореагент-оксаль, изопропиловый спирт, легкое талловое масло, нейтрализующий агент при следующем соотношении ингредиентов, мас. %: полигликоль (ТУ2422-130-05766801-2003) - 22,5, изопропиловый спирт 7,5, флотореагент-оксаль (ТУ2452-029-05766801-92) 20, талловое масло 40, нейтрализующий агент (гироксид натрия) 10 [Конесев В.Г. Совершенствование качества технологических жидкостей для вскрытия продуктивных пластов и глушения скважин. Дис. канд. тех. наук. - Уфа, 2012. - С. 99, 114].

Основными недостатками прототипа являются: недостаточно высокая способность к модифицированию триботехнических свойств промывочных жидкостей в парах «металл-металл» и «металл-фильтрационная корка», сложность обработки промывочного раствора такой смазочной композицией, заключающаяся в необходимости подогрева смазочной добавки перед вводом в буровой раствор, неудовлетворительная совместимость с буровыми промывочными растворами.

Задачей изобретения является создание высокоэффективной смазочной добавки, обеспечивающей снижение коэффициента трения промывочной жидкости в парах «металл-металл», «металл-фильтрационная корка», повышение степени совместимости смазочной композиции с буровыми промывочными жидкостями.

Указанная задача решается тем, что смазочная добавка к буровым промывочным жидкостям приготовлена путем перемешивания полигликоля, флотореагента-оксаля, изопропилового спирта и таллового масла при температуре 50-60°C в течение 2 часов, добавления смеси метилового эфира жирных кислот и диэтаноламида кокосового масла, затем триэтаноламина, подъема температуры до 75-80°C и перемешивания в течение 2 часов, введения медного или медно-кальциевого стеарата и оксиэтилированного нонилфенола, перемешивания в течение часа и добавления нейтрализующего агента до рН не ниже 6,5 при следующем соотношении компонентов, мас. %:

| полигликоль | 27,3 |

| изопропиловый спирт | 9,1 |

| флотореагент-оксаль | 24,3 |

| талловое масло | 24,3 |

| медный или медно-кальциевый стеарат | 3 |

| триэтаноламин | 4,5-5 |

| метиловый эфир жирных кислот | 1-1,5 |

| диэтаноламид кокосового масла | 1 |

| оксиэтилированный нонилфенол | 3-4,5 |

| нейтрализующий агент | 0,5-2 |

В качестве метилового эфира жирных кислот используется биодизель по ТУ 2435-002-0119924412-2008, в качестве оксиэтилированного нонилфенола используется неонол АФ 9-12 по ТУ 2483-077-05766801-9, в качестве нейтрализующего агента используется гидроксид натрия.

Полагается, что наличие в композиции медно-кальциевого стеарата обеспечит формирование на ювенильной поверхности бурильного инструмента и обсадных колонн прочных смазочных слоев, обеспечивающих уменьшение коэффициента трения между бурильными трубами и обсадной колонной и скорости изнашивания материала обсадных и бурильных труб.

Ввод триэтаноламина способствует насыщению непредельных карбоновых кислот, содержащихся в талловом масле, при приготовлении смазочной композиции. Наличие в композиции биодизеля и диэтаноламида кокосового масла обеспечивает лучшую совместимость с промывочной жидкостью. Содержание неонола АФ 9-12 позволяет сохранить смазочные свойства промывочной жидкости при поступлении в скважину пластового минерализованного флюида.

Технология приготовления смазочной композиции раскрыта в следующих примерах.

Пример 1: в реактор помещается 27,3% полигликоля, 24,3% флотореагента-оксаль, 9,1% изопропилового спирта, 24,3% таллового масла. При температуре 50-60°C смесь перемешивается в течение двух часов, затем в реактор добавляется 1% биодизеля в качестве метилового эфира жирных кислот и 1% диэтаноламида кокосового масла, затем добавляют 5% триэтаноламина, температуру в реакторе поднимают до 75-80°C и продолжают перемешивать в течение двух часов, затем вводится 3% медно-кальциевого стеарата (в отношении по массе чистого металла 2:1) и 4,5% неонола АФ 9-12 в качестве оксиэтилированного нонилфенола, смесь продолжают перемешивать в течение часа. В полученную композицию добавляют гидроксид натрия в качестве нейтрализующего агента в количестве, необходимом для того, чтобы рН 5%-го раствора смазочной добавки в смеси изопропилового спирта и воды (соотношение 3:1) был не ниже 6,5.

Пример 2: в реактор помещается 27,3% полигликоля, 24,3% флотореагента-оксаль, 9,1% изопропилового спирта, 24,3% таллового масла. При температуре 50-60°C смесь перемешивается в течение двух часов. Затем в реактор добавляют 1,5% биодизеля в качестве метилового эфира жирных кислот и 1% диэтаноламида кокосового масла, затем добавляют 4,5% триэтаноламина, температуру в реакторе поднимают до 75-80°C и продолжают перемешивание в течение двух часов, затем вводится 3% медного стеарата и 3% неонола АФ 9-12 в качестве оксиэтилированного нонилфенола, смесь продолжают перемешивать в течение часа. В полученную композицию добавляют гидроксид натрия в качестве нейтрализующего агента в количестве, необходимом для того, чтобы рН 5%-го раствора смазочной добавки в смеси изопропилового спирта и воды (соотношение 3:1) был не ниже 6,5.

Предлагаемая смазочная добавка вводится в буровой промывочный раствор в концентрации 0,5-3% при помощи стандартных средств приготовления и обработки промывочных растворов.

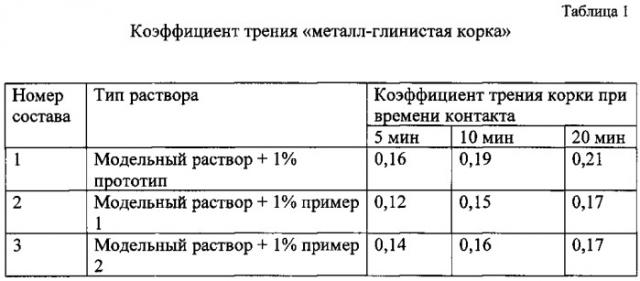

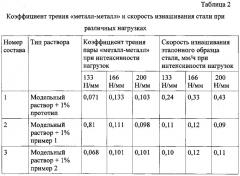

Эффективность смазочной добавки оценивалась с помощью прибора КТК-2 (исследование коэффициента трения пары «металл-глинистая корка») и УМТ 2168 (исследование коэффициента трения и скорости изнашивания пары «металл-металл»), в составе хлоркалиевого бурового раствора, концетрация смазочной добавки составляла 1 мас.%.

Результаты сравнительных опытов представлены в таблице 1 (коэффициент трения «металл-глинистая корка») и в таблице 2 (коэффициент трения «металл-металл» и скорость изнашивания образца стали).

Таким образом, предлагаемая смазочная добавка обладает хорошей совместимостью с буровыми промывочными жидкостями и позволяет улучшить их смазочные свойства.

Смазочная добавка к буровым промывочным жидкостям, характеризующаяся тем, что она приготовлена путем перемешивания полигликоля, флотореагента-оксаля, изопропилового спирта и таллового масла при температуре 50-60°C в течение 2 часов, добавления смеси метилового эфира жирных кислот и диэтаноламида кокосового масла, затем триэтаноламина, подъема температуры до 75-80°C и перемешивания в течение 2 часов, введения медного или медно-кальциевого стеарата и оксиэтилированного нонилфенола, перемешивания в течение часа и добавления нейтрализующего агента до рН не ниже 6,5 при следующем соотношении компонентов, мас. %:

| полигликоль | 27,3 |

| изопропиловый спирт | 9,1 |

| флотореагент-оксаль | 24,3 |

| талловое масло | 24,3 |

| медный или медно-кальциевый стеарат | 3 |

| триэтаноламин | 4,5-5 |

| метиловый эфир жирных кислот | 1-1,5 |

| диэтаноламид кокосового масла | 1 |

| оксиэтилированный нонилфенол | 3-4,5 |

| нейтрализующий агент | 0,5-2 |