Способ приготовления биокомпоста из органических отходов и устройство для его реализации

Иллюстрации

Показать всеСпособ приготовления биокомпоста из органических отходов заключается в том, что в нем осуществляют два режима вентиляции. В первом режиме, с переменным расходом, воздух из вытяжной системы ферментера подают на воздуховоздушный рекуператор, через который пропускают и приточный воздух. Во втором режиме, с постоянным максимальным расходом, отработанный воздух выпускают напрямую в окружающую среду, а наружный воздух через вторичный контур рекуператора и приточную систему подают в ферментируемую биомассу. Переход из первого режима во второй осуществляют по достижении температуры ферментируемой биомассы 65-70°C. Периодически измеряют температуру, влажность и содержание кислорода в приточном воздухе и в вытяжном окне системы вентиляции. По измеренной информации оценивают состояние ферментируемой биомассы и формируют оптимальные программы изменения расхода воздуха, обеспечивающего минимальное время разогрева ферментируемой биомассы. Устройство включает в себя ферментер с перфорированным днищем, систему вентиляции, оборудованную воздуховоздушным рекуператором с перепускным тройником на входе и управляемой заслонкой, изменяющей направления потока, датчики температуры, влажности и содержания кислорода, установленные на входе и выходе системы вентиляции, и автоматическое управляющее устройство, на вход которого подключены датчики температуры, влажности и содержания кислорода, а выход которого соединен с управляемым приводом нагнетательного вентилятора и приводом управляемой заслонки. Изобретение обеспечивает повышение качества биокомпоста и сокращение времени его приготовления. 2 н. и 4 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области механизации сельского хозяйства, в частности к способам переработки навоза и других органических отходов.

Известен способ приготовления биокомпоста, включающий послойную укладку навоза и влагопоглощающего органического материала, перемешивание компонентов при одновременном перемещении смеси в ферментере и последующее аэробное компостирование смеси. Компостирование осуществляют в ферментере при влажности смеси 50-60% и периодическом вентилировании в течение 3-4 сут, при этом концентрацию кислорода в смеси поддерживают в пределах 5 - 12%, а перед компостированием загружаемую в ферментер смесь перемешивают с готовым компостом в массовом соотношении 9:1 (патент RU 2112764 C1, C05F 3/00, 1998 г. ). Недостатком способа является низкое качество компоста и большие эксплуатационные затраты. Низкое качество компоста объясняется отсутствием элементов контроля и управления режимом ферментации, когда для любого состава исходного органического материала и любых погодных условий применяются одни и те же параметры вентилирования. Это приводит к тому, что концентрация кислорода в смеси не находится в требуемых пределах 5-12%, а ее температура не достигает оптимального значения в 70°С, или достигает с большим запаздыванием, что удлиняет общий процесс ферментации, увеличивает эксплуатационные затраты и снижает общую производительность установки.

Известен способ приготовления биокомпоста, включающий смешивание птичьего помета или навоза с органическим наполнителем до получения сыпучей массы, компостирование полученной смеси в ферментере при принудительной аэрации. Аэрацию осуществляют в течение 5-7 суток путем продувки дискретно объемами воздуха, снижающимися по мере ускорения аэробно-анаэробного процесса ферментации. В процессе компостирования непрерывно контролируют температуру и влажность смеси в полуавтоматическом режиме, не допуская снижения температуры ниже 50-55°C, а влажности - ниже 40-45% (патент RU 2051883 C05F 3/00, 1996 г. - прототип способа).

Данный способ за счет непрерывного контроля температуры и влажности смеси обеспечивает ход процесса ферментации на нижней допустимой границе режима, тем самым повышает надежность технологического процесса, а дискретное вентилирование снижающимся расходом воздуха позволяет уменьшить расход энергии и эксплуатационные затраты. Недостатком данного способа является невысокое качество получаемого компоста за счет того, что здесь не обеспечивается достижение оптимального значения температуры смеси в 65-70°C и тем самым не обеспечивается достаточная стерилизация компоста. Кроме того, данный способ не позволяет существенно уменьшить расход энергии, затрачиваемой на вентилирование до оптимального уровня, так как в нем время компостирования составляет 5-7 суток, независимо от метеоусловий и теплотворной способности исходного сырья, и здесь не указано, каким образом уменьшать расход воздуха при вентилировании, в зависимости от хода процесса ферментации.

Известно устройство для приготовления биокомпоста, содержащее ферментер с напорным и вытяжным вентиляторами, снабженными системой управления, включающее термопару, соединенную с автоматическим управляющим устройством. Устройство содержит конусный перфорированный воздуховод, сообщенный с напорным вентилятором и направленный к нему своей уширенной частью. На полу ферментера над перфорированным воздуховодом с помощью продольных опор установлены аэрационные решета (патент RU 2244697 C05F, 2005 г. ).

Недостатком данного устройства является низкое качество получаемого компоста в связи с тем, что единственная термопара не позволяет оценить полное состояние ферментируемой биомассы и обеспечить оптимизацию процесса ферментации. Кроме того, данное устройство обладает невысокой экономичностью, так как независимо от условий реализует один и тот же режим вентиляции, что удлиняет весь процесс приготовления биокомпоста и приводит к перерасходу электрической энергии.

Известно устройство для производства биокомпоста из органических отходов, содержащее ферментер с перфорированным днищем, закрепленным на расстоянии от дна ферментера с образованием внутренней полости, нагнетательный вентилятор для подачи воздуха снизу вверх через перфорированное днище и внутреннее пространство ферментера, вытяжной вентилятор и систему управления работой вентиляторов с термодатчиком. Устройство снабжено остужителем, выполненным в виде короба на колесах с перфорированной крышкой, расположенной на уровне перфорированного днища ферментера, установленными вдоль одной продольной и двух боковых сторон короба дополнительными стенками и установленным с торца нагнетательным вентилятором. Одна из продольных стенок биореактора выполнена в виде открывающегося люка для выгрузки готового продукта. Изобретение позволяет сократить время охлаждения готового продукта и соответственно ускорить производственный цикл процесса ферментации (патент RU 2261850, C05F, 2004 г. - прототип устройства).

Недостатком данного устройства является невысокое качество получаемого биокомпоста в связи с тем, что использование единственного датчика температуры не позволяет точно оценивать состояние биокомпоста и обеспечить оптимальный ход процесса его ферментации. Кроме того, устройству свойственна невысокая экономичность, так как для любого состава исходного органического материала и любых погодных условий применяются одни и те же параметры вентилирования, что удлиняет общий процесс ферментации, увеличивает эксплуатационные затраты и снижает общую производительность установки.

Заявляемые способ и устройство приготовления биокомпоста из органических отходов решают задачу повышения качества биокомпоста и экономичности его получения.

Заявляемый способ, как и прототип, включает в себя смешивание птичьего помета или навоза с органическим наполнителем до получения сыпучей массы, компостирование полученной смеси в ферментере при принудительном вентилировании объемами воздуха, снижающимися по мере ускорения аэробно-анаэробного процесса ферментации с одновременным контролем температуры и влажности.

Заявляемый способ отличается от прототипа тем, что в нем осуществляют два режима вентиляции: в первом режиме, с переменным расходом, предназначенном для разогрева ферментируемой биомассы, воздух из вытяжной системы ферментера подают на воздуховоздушный рекуператор, через который пропускают и приточный воздух, во втором режиме, предназначенном для охлаждения и реализуемом с постоянным максимальным расходом, отработанный воздух выпускают напрямую в окружающую среду, а наружный воздух через вторичный контур рекуператора и приточную систему подают непосредственно в ферментируемую биомассу, при этом переход из первого режима во второй осуществляют по достижении температуры ферментируемой биомассы 65-70°C, периодически, через промежутки времени, равные 1-2 часа, измеряют температуру, влажность и содержание кислорода в приточном воздуха и в вытяжном окне системы вентиляции, по измеренной информации оценивают состояние ферментируемой биомассы для каждого момента времени измерения, по полученным оценкам формируют оптимальные программы изменения расхода воздуха, обеспечивающего минимальное время разогрева ферментируемой биомассы.

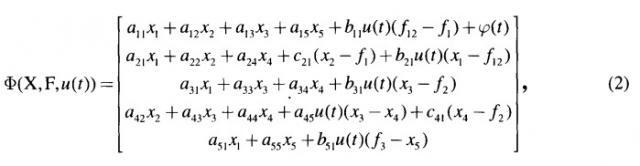

При этом состояние ферментируемой биомассы оценивают посредством математической модели, которая имеет следующий вид:

где - производная вектора состояния по времени.

Ф(X, F, u(t)) - оператор модели, имеющий следующий вид

где

X T r = [ x 1 x 2 x 3 x 4 x 5 ] - вектор состояния ферментируемой биомассы, представленный в транспонированной форме, компонентами которого являются: температура компостируемой массы - x1, °С; температура воздушной среды в компостере - x2, °С; влажность компостируемой массы - x3, %; влажность воздушной среды в компостере - x4, %; содержание кислорода в воздушной среде ферментера - x5, г кг-1; Tr - индекс транспонирования векторов и матриц;

- вектор параметров окружающей среды, представленный в транспонированной форме, компонентами которого являются: температура наружного воздуха - ƒ1 °C; относительная влажность наружного воздуха - ƒ2, %; содержание кислорода в наружном воздухе - ƒ3, г кг-1;

u(t)- расход вентиляционного воздуха, м3 час-1;

t - переменная времени, час;

φ(t)=d1t+d2t2 - функция выделения теплоты при ферментации, (°C)-1;

ƒ12=ƒ1+k(u)x2 - функция рекуперации теплоты, °C;

a11-a55, b11-b51, c21, c41, d1, d2 - параметры модели, имеющие размерность (час1) и объединяемые в вектор P, который уточняют после периодических измерений состояния ферментируемой биомассы;

в первой строке оператора модели отражена взаимосвязь скорости изменения температуры ферментируемой массы от самой температуры x1, от температуры воздушной среды в ферментере x2, от влажности ферментируемой биомассы x3, от содержания кислорода в воздушной среде ферментера x5, от потери теплоты с вентиляционным воздухом в режиме нагрева, пропорциональной произведению расхода вентиляционного воздуха u(t) на разность между температурой приточного воздуха после рекуператора ƒ12 и температурой наружного воздуха ƒ1, от теплоты реакции ферментации, задаваемой моделью φ(t)=d1t+d2t2;

во второй строке оператора модели отражена зависимость скорости изменения температуры воздушной среды в ферментере от самой температуры x2, от температуры ферментируемой биомассы x1, от относительной влажности воздушной среды в ферментере x4, от потерь теплоты сквозь ограждающую конструкцию ферментера, пропорциональной разности между температурой воздушной среды в ферментере x2 и температурой наружного воздуха ƒ1, от притока теплоты за счет реакции ферментации, пропорциональной произведению расхода вентиляционного воздуха u(t) на разность между температурой ферментируемой биомассы x1 и температурой приточного воздуха после рекуператора ƒ12;

в третьей строке оператора модели отражена зависимость скорости изменения влажности ферментируемой биомассы от самой влажности x3, от ее температуры x1, от относительной влажности воздушной среды в ферментере х4 и от потери влаги за счет вентилирования, пропорциональной произведению расхода вентиляционного воздуха u(t) на разность между влажностью ферментируемой биомассы x3 и относительной влажностью наружного воздуха ƒ2;

в четвертой строке оператора модели отражена зависимость скорости изменения относительной влажности воздушной среды в ферментере от самой относительной влажности x4, от температуры воздушной среды в ферментере х2, от влажности ферментируемой биомассы x3, от притока влаги от ферментируемой биомассы, пропорциональной произведению расхода вентиляционного воздуха u(t) на разность между влажностью ферментируемой биомассы x3 и относительной влажностью воздушной среды в ферментере x4, от потери влаги, пропорциональной произведению расхода вентиляционного воздуха u(t) на разность между относительной влажностью воздушной среды в ферментере x4 и относительной влажностью наружного воздуха ƒ2;

в пятой сроке оператора модели отражена зависимость скорости изменения содержания кислорода в воздушной среде ферментера от самого содержания кислорода х5, от температуры компостируемой биомассы x1 и от притока кислорода, пропорционального произведению расхода вентиляционного воздуха u(t) на разность между содержанием кислорода в окружающем воздухе ƒ3 и в воздушной среде ферментера x5.

Кроме того, оценку состояния ферментируемой биомассы формируют по следующей последовательности операций, выполняемых через часовые промежутки времени, обозначаемых номерами t=1, 2, 3…

где Y T r = [ x 2 x 4 x 5 ] - вектор измеряемых состояний, представленный в транспонированной форме, включающий в себя температуру - х2, влажность - х4 и содержание кислорода - x5 в воздухе перед вытяжным окном; (t|t) - слева от вертикальной черты обозначено прогнозное время, справа - время измерения и оценивания; - прогнозная и уточненная оценки вектора состояния; K(t)-[5×3] - матрица коэффициентов сглаживания; H = [ 0 1 0 1 1 ] - матрица структуры измерения; P(t|t), P(t|t-1)-[5×5] - прогнозная и уточненная матрицы ошибок оценивания; Q-[3×3] - матрица ошибок измерения.

Причем программу изменения расхода вентиляционного воздуха, минимизирующую время разогрева биомассы, формируют по следующей последовательности операций:

g=1, если (x11-x1)>0, g=0, если (х11-x1)<0,

где i-индекс итераций формирования программы; λ - вектор вспомогательных переменных одинаковой размерности с вектором состояния биомассы X; x11 - заданное значение температуры разогрева биомассы (65-70°C); T1 - время разогрева, являющееся варьируемой переменной (фактором оптимизации); Δi - шаг оптимизации, g=0,6-0,75 - управляющий параметр алгоритма.

Кроме того, вектор параметров P математической модели уточняют в моменты измерений по следующей последовательности операций:

где i - индекс операции, δi - рабочий шаг операции, - моделируемое значение вектора измеряемых состояний ферментируемой биомассы.

Наличие двух режимов вентилирования с рекуперацией и без нее позволяет за счет тепла, выделяемого ферментируемой биомассой, нагревать приточный воздух и тем самым существенно ускорить время ферментации, а после достижения оптимального значения температуры в 65-70°C, наоборот, за счет прямого прохождения наружного воздуха через ферментируемую биомассу ускорить процесс охлаждения готового биокомпоста. Все это вместе с оптимальными программами изменения расхода воздуха на каждом из режимов вентиляции позволяет существенно уменьшить расход электроэнергии, затрачиваемой на вентилирование.

Измерение температуры, влажности и содержания кислорода на входе и выходе системы вентиляции в сочетании с математической моделью позволяет оценить с достаточной точностью состояние ферментируемой биомассы сразу во всем объеме без непосредственного ее измерения. Это в сочетании с математической моделью позволяет формировать оптимальные программы изменения состояния биомассы в режиме разогрева и корректировать их по текущим оценкам состояния биомассы. В целом это обеспечивает высокую точность управления ферментацией и более высокое качество получаемого биокомпоста.

Использование модели (1), (2) за счет учета всех основных компонентов состояния и их взаимосвязи, а также всех основных возмущений окружающей среды и параметров вентилирования позволяет прогнозировать состояние ферментируемой биомассы и тем самым дает возможность формировать оптимальную программу изменения расхода вентиляции.

Формирование оценки состояния путем выполнения последовательности операций (3) позволяет по измерению температуры, влажности и содержания кислорода на входе и выходе системы вентиляции точно оценить полное состояние ферментируемой биомассы без непосредственных измерений и тем самым повысить качество приготовления биокомпоста.

Формирование оптимальной программы путем выполнения последовательности операций (4), (5), (6) позволяет минимизировать время разогрева ферментируемой биомассы и тем самым повысить общую производительность процесса и получить экономию электроэнергии, затрачиваемой на вентилирование. Уточнение параметров модели (1), (2) за счет выполнения последовательности операций (7) позволяет автоматически учитывать различия исходных материалов и использовать предлагаемый способ для любой смеси органических отходов.

Заявляемое устройство, как и прототип, содержит ферментер с перфорированным днищем, систему вентиляции с нагнетательным вентилятором для подачи воздуха снизу вверх через перфорированное днище во внутреннее пространство ферментера, систему управления работой вентилятора с термодатчиком.

Заявляемое устройство отличается тем, что система вентиляции содержит воздуховоздушный рекуператор с перепускным тройником на входе и управляемой заслонкой, изменяющей направления потока, обеспечивающей пропуск воздуха из внутреннего пространства ферментера через рекуператор и в обход его, нагнетательный вентилятор переменной производительности, установленный между рекуператором и перфорированным днищем ферментера, датчики температуры, влажности и содержания кислорода, установленные на входе и выходе системы вентиляции, и автоматическое управляющее устройство, на вход которого подключены датчики температуры, влажности и содержания кислорода, а выход которого соединен с управляемым приводом нагнетательного вентилятора и приводом управляемой заслонки.

Наличие в системе вентиляции устройства воздухо-воздушного рекуператора с перепускным тройником на входе с заслонкой, обеспечивающей пропуск воздуха из внутреннего пространства ферментера через рекуператор и в обход его, позволяет реализовать два принципиально различных режима вентиляции - нагрев и охлаждение ферментируемой биомассы. Это значительно увеличивает производительность устройства, ускоряет процесс приготовления биокомпоста, и, тем самым, обеспечивает экономию электрической энергии, затрачиваемой на вентилирование. Наличие в устройстве датчиков температуры, влажности и содержания кислорода, установленных на входе и выходе системы вентиляции, подключенных к входам управляющего устройства, выход которого подключен к управляемому входу нагнетательного вентилятора переменной производительности, позволяет более точно оценить состояние ферментируемой биомассы и оптимизировать работу системы вентиляции, обеспечивая тем самым более высокое качество получаемого продукта и дополнительную экономию энергии.

На фиг. 1 представлена схема устройства, реализующего заявляемый способ. На фиг. 2 представлена блок-схема управляющего устройства. На фиг. 3 - график, поясняющий ход процесса ферментации исходного субстрата. На фиг. 4 - пример оптимальной программы изменения расхода вентиляционного воздуха.

Устройство (фиг. 1) содержит ферментер 1, представляющий собой замкнутый строительный объем с перфорированным полом 2, под которым расположен приточный рукав 3 системы вентиляции. В верхней части ферментера 1 оборудовано вытяжное окно 4, к которому присоединен входной раструб 5 с вентиляционной крестовиной 6. Крестовина имеет верхний вытяжной раструб 7 и нижний вытяжной раструб 8. Внутри крестовины 6 установлена поворотная заслонка 9 с управляемым приводом 10. Нижний вытяжной раструб 8 крестовины 6 соединен с первичным контуром воздухо-воздушного рекуператора 11, вторичный контур которого соединен с приточным окном 12 и всасывающим патрубком нагнетательного вентилятора переменной производительности 13 с исполнительным приводом 14. Напорный патрубок вентилятора 13 соединен с приточным рукавом 3 ферментера 1. Внутри ферментера 1 непосредственно перед вытяжным окном 4 установлены датчики температуры 15, относительной влажности воздуха 16 и содержания кислорода 17, а снаружи ферментера 1 непосредственно перед приточным окном 12 установлены датчики температуры 18, относительной влажности 19 и содержания кислорода 20. Все датчики 15, 16, 17, 18, 19, 20 подключены к сигнальным входам компьютерного управляющего устройства 21, управляющий выход которого соединен с исполнительным приводом 14 вентилятора переменной производительности 13. Управляющее устройство 21 (фиг. 2) содержит блок оценивания состояния ферментируемой биомассы 22 и блок оценивания параметров математической модели 23, к входам которых подключены датчики 15, 16, 17 и датчики 18, 19, 20. Выходы блоков 22, 23 соединены с входами блока формирования оптимальной программы производительности приточного вентилятора 24, выход которого соединен с блоком памяти 25. К пусковому входу блока памяти подключен таймер 26. Выход блока оценивания состояния ферментируемой биомассы дополнительно соединен с множителем 27, выход которого подключен к первому входу блока сравнения 28, ко второму входу которого подключен блок задания 29. Выход блока сравнения 28 подключен к управляющему приводу 10 заслонки 9.

Заявляемый способ осуществляется следующим образом.

В ферментер 1 загружают ферментируемую органическую смесь, состоящую из птичьего помета или навоза, а также водопоглощающих добавок и небольшого (стартового 8-12%-ого) количества готового компоста. После загрузки ферментера 1 исходной биомассой выбирают первый режим вентиляции и включают вентилятор 13 на максимальную производительность. При этом воздух из вытяжной системы ферментера 1 перед выходом в окружающее пространство подают на воздуховоздушный рекуператор 11, через который пропускают и приточный воздух, который поступает через приточное окно 12 (фиг. 1). Через равные промежутки времени в пределах 4-5 часов датчиками 15, 18 измеряют температуру, датчиками 16, 19 - влажность и датчиками 17, 20 - содержание кислорода в приточном воздухе и в вытяжном окне 5 системы вентиляции. На основе математической модели (1), (2) оценивают состояние ферментируемой биомассы для каждого момента времени измерения в соответствии с последовательностью операций (3). При этом вектор параметров математической модели (1), (2) уточняют в моменты измерений согласно последовательности операций (7). По полученным оценкам по последовательности операций (4), (5), (6) формируют оптимальную программу изменения расхода воздуха (фиг. 4, участок u1 до момента времени T1), обеспечивающую минимальное время разогрева ферментируемой биомассы. Эту программу воспроизводят в реальном времени путем подачи через промежутки времени, равные 1-2 часа, управляющих сигналов на вход исполнительного привода 14 нагнетательного вентилятора 13. Разогрев биомассы за счет ферментации осуществляют до достижения температуры ферментируемой биомассой оптимального значения 65-70°С (фиг. 3, значение X11), после чего переводят систему вентиляции из первого режима во второй, при котором вентилятор 13 переводят в режим максимальной производительности (фиг. 4, участок u2) и воздух после прохождения сквозь ферментируемую биомассу не подают на воздушный рекуператор 11, а через вытяжное окно 5 подают в вытяжной раструб 7 системы вентиляции, чем достигается охлаждение ферментируемой биомассы. Начиная с момента времени T1 достижения температурой ферментируемой массы заданного значения x11 (фиг. 3, 4), через равные промежутки времени датчиками 15, 16, 17 измеряют температуру, влажность и содержание кислорода отработанного воздуха перед вытяжным окном 4, а датчиками 18, 19, 20 измеряют температуру, влажность и содержание кислорода наружного воздуха и этими измерениями посредством последовательности операций (3) уточняют оценки состояния ферментируемой биомассы. При достижении оценки температуры ферментируемой биомассы нижнего заданного значения x12, что соответствует моменту времени T2 (фиг. 3), работу системы вентиляции прекращают и готовый компост выгружают из ферментера 1.

Устройство, реализующее заявляемый способ, работает следующим образом.

Перед началом работы в память управляющего устройства 25 вводят математическую модель (1) состояния ферментируемою субстрата для первого режима вентиляции «разогрев биомассы». Модель (1) получена по результатам исследования процесса ферментации биомассы и учитывает достаточное число параметров состояния, внутренних и внешних возмущений, для того чтобы оценить энергетический и влажностный баланс процесса, что позволяет выбрать оптимальный режим вентилирования. В каждой строке оператора модели указана взаимосвязь состояний и возмущений, которая была установлена предварительными исследованиями процесса ферментации.

В ферментер 1 загружают ферментируемую органическую смесь, состоящую из птичьего помета или навоза, а также водопоглощающих добавок и небольшого (стартового 8-12%-ого) количества готового компоста, после чего включают вентилятор 13 на максимальную производительность. При этом заслонку 9 за счет привода 10 устанавливают в положение, представленное на схеме, когда наружный воздух за счет разрежения, создаваемого вентилятором 13, поступает через приточное окно 12 во вторичный контур рекуператора 11 и после него в приточный рукав 3. Через перфорированный пол 2 воздух проходит сквозь толщу органической смеси, насыщая ее кислородом и одновременно уменьшая ее влажность, после чего он поступает через вытяжное окно 4 в первичный контур рекуператора 11 и с его выхода в окружающую среду. За счет насыщения кислородом и наличия в органической смеси небольшого стартового количества готового субстрата начинается процесс ферментации и разогрева. Причем часть выделяемой при ферментации теплоты передается посредством рекуператора 11 приточному воздуху, что существенно ускоряет процесс разогрева субстрата.

Одновременно с включением вентилятора 13 таймером 26 начинается отсчет времени процесса ферментации в часах, начиная с t=1, одновременно датчиками 15, 16, 17 измеряют температуру, относительную влажность и содержание кислорода отработанного воздуха перед вытяжным окном 4, а датчиками 18, 19, 20 измеряют температуру, относительную влажность и содержание кислорода наружного воздуха. По каждому измерению температуры, влажности и содержания кислорода на входе и выходе ферментируемой биомассы в блоке 22 производят оценку ее состояния по последовательности операций (3), выполняемых через промежутки времени, равные 1-2 часа и обозначаемые переменными t=1, 2, 3…

Последовательность операций оценивания (3) заключается в предварительном прогнозе на час вперед вектора состояния ферментируемой биомассы, последующем сравнении указанных прогнозов с реально измеряемыми компонентами и корректировке оценок по фактическим ошибкам прогнозирования.

На основании оценок состояния биомассы, получаемой для каждого измерения, поступающих с выхода блока 22, в блоке 24 в соответствии с операциями (4), (5), (6) формируют программу изменения расхода воздуха через ферментируемую биомассу, обеспечивающую минимум времени процесса разогрева и минимум расхода электроэнергии, что соответствует минимизации следующего критерия оптимизации:

I=T1+g(x11-x1)2,

где g=1, если (x11-x1)>0, g=0, если (x11-x1)<0.

Сформированную посредством операций (4), (5) (6) оптимальную программу изменения расхода вентиляционного воздуха (фиг. 4) запоминают в блоке памяти 25 управляющего устройства 21. Через равные промежутки времени, задаваемые таймером 26, в соответствии с оптимальной программой на вход исполнительного привода 14 подают сигналы управления, посредством которых изменяют производительность нагнетательного вентилятора 13. Одновременно с подачей сигналов управления через равные промежутки времени повторно датчиками 15, 16, 17 измеряют температуру, влажность и содержание кислорода отработанного воздуха перед вытяжным окном 4, а датчиками 18, 19, 20 измеряют температуру, влажность и содержание кислорода наружного воздуха. По этим измерениям в блоке 22 посредством последовательности операций (3) уточняют оценки состояния ферментируемой биомассы, а в блоке 23 посредством последовательности операций (7) уточняют оценки параметров математической модели, чем устраняется неопределенность в начальном задании этих параметров.

Оценки вектора состояния ферментируемой биомассы поступают на множитель 27, посредством которого из него выделяют только оценку температуры ферментируемой биомассы , которую подают на первый вход блока сравнения 28, на второй вход которого подают сигнал задания от блока 29. При достижении оценки температуры ферментируемой биомассы заданного значения x11 на управляемый привод 10 с управляющего устройства 21 с выхода блока сравнения 28 подают сигнал переключения, и заслонка 9 переводится в положение, обозначенное на фиг. 1 пунктиром, а на исполнительный привод 14 вентилятора 13 подают сигнал, переводящий его на максимальную производительность. Эти переходы с режима разогрева на режим охлаждения отражены на графиках фиг. 3 и фиг. 4. При этом перекрывают нижний вытяжной раструб 8 и открывают верхний вытяжной раструб 7, что приводит к прекращению подачи отработанного воздуха в первичный контур рекуператора 11 и прямому его выходу в окружающую среду. Такое положение системы вентиляции соответствует режиму «охлаждение», при котором наружный воздух через приточное окно 12 и вторичный контур рекуператора поступает в приточный рукав 3, через перфорированный пол 2 в ферментируемую биомассу, затем через вытяжное окно 4 и верхний вытяжной раструб 7 - в окружающее пространство.

Одновременно, начиная с момента времени T1 достижения температурой ферментируемой массы заданного значения x11 (фиг. 3), через равные промежутки времени датчиками 15, 16, 17 измеряют температуру, влажность и содержание кислорода отработанного воздуха перед вытяжным окном 4, а датчиками 18, 19, 20 измеряют температуру, влажность и содержание кислорода наружного воздуха, и этими измерениями в блоке 22 посредством последовательности операций (3) уточняют оценки состояния ферментируемой биомассы . При достижении оценки температуры ферментируемой биомассы нижнего заданного значения x12 с выхода блока сравнения 28 на управляющий привод 14 подается сигнал выключения вентилятора 13, и готовый компост выгружают из ферментера 1.

Наличие двух режимов вентилирования, реализуемых непрерывно во времени, (когда режим разогрева - с переменным расходам воздуха и рекуперацией выделяемой при ферментации теплоты, а режим охлаждения - с максимальным расходом вентиляционного воздуха) позволяет минимизировать время ферментации и расход электроэнергии, затрачиваемой на вентилирование. Наличие измерений температуры, влажности и содержания кислорода на входе и выходе системы вентиляции в сочетании с математической моделью процесса ферментации позволяет точно оценить полное состояние ферментируемой биомассы и тем самым обеспечить формирование оптимальной программы изменения расхода вентиляционного воздуха, что в свою очередь позволяет уменьшить ошибки измерения и выбрать адекватный режим вентиляции, что обеспечивает высокое качество получаемого биокомпоста независимо от состава исходного сырья и наружных метеоусловий. По сравнению с прототипом предлагаемое изобретение позволяет сократить время приготовления биокомпоста не менее чем в два раза и тем самым вдвое сократить расход электроэнергии на единицу массы получаемого биокомпоста, а также повысить его качественные показатели как органического удобрения на 20-25 г/г.

1. Способ приготовления биокомпоста из органических отходов, включающий в себя смешивание птичьего помета или навоза с органическим наполнителем до получения сыпучей массы, компостирование полученной смеси в ферментере при принудительном вентилировании объемами воздуха, снижающимися по мере ускорения аэробно-анаэробного процесса ферментации с одновременным контролем температуры и влажности, отличающийся тем, что в нем осуществляют два режима вентиляции: в первом режиме, с переменным расходом, предназначенном для разогрева ферментируемой биомассы, воздух из вытяжной системы ферментера подают на воздуховоздушный рекуператор, через который пропускают и приточный воздух, во втором режиме, предназначенном для охлаждения и реализуемом с постоянным максимальным расходом, отработанный воздух выпускают напрямую в окружающую среду, а наружный воздух через вторичный контур рекуператора и приточную систему подают непосредственно в ферментируемую биомассу, при этом переход из первого режима во второй осуществляют по достижении температуры ферментируемой биомассы 65-70°C, периодически, через промежутки времени, равные 1-2 часа, измеряют температуру, влажность и содержание кислорода в приточном воздухе и в вытяжном окне системы вентиляции, по измеренной информации оценивают состояние ферментируемой биомассы для каждого момента времени измерения, по полученным оценкам формируют оптимальные программы изменения расхода воздуха, обеспечивающего минимальное время разогрева ферментируемой биомассы.

2. Способ по п. 1, отличающийся тем, что состояние ферментируемой биомассы оценивают посредством математической модели, которая имеет следующий вид: где - производная вектора состояния по времени,Ф(X, F, u(t)) - оператор модели, имеющий следующий вид где - вектор состояния ферментируемой биомассы, представленный в транспонированной форме, компонентами которого являются: температура компостируемой массы - x1, °C; температура воздушной среды в компостере - x2, °C; влажность компостируемой массы - х3, %; влажность воздушной среды в компостере - x4, %; содержание кислорода в воздушной среде ферментера - x5, г кг-1; Tr - индекс транспонирования векторов и матриц; - вектор параметров окружающей среды, представленный в транспонированной форме, компонентами которого являются: температура наружного воздуха - ƒ1, °C; относительная влажность наружного воздуха - ƒ2,%; содержание кислорода в наружном воздухе - ƒ3, г кг-1;u(t)- расход вентиляционного воздуха, м3 час-1;t - переменная времени, час;φ(t)=d1t+d2t2 - функция выделения теплоты при ферментации, (°C)-1;ƒ12=ƒ1+k(u)x2 - функция рекуперации теплоты, °С;a11-a55, b11-b51, c21, c41, d1, d2 - параметры модели, имеющие размерность (час-1) и объединяемые в вектор P, который уточняют после периодических измерений состояния ферментируемой биомассы;в первой строке оператора модели отражена взаимосвязь скорости изменения температуры ферментируемой массы от