Многослойная структура и способ ее получения

Иллюстрации

Показать всеИзобретение относится к многослойной структуре, которую преимущественно используют в материалах для упаковки пищевых продуктов, разнообразных типов сосудов и тому подобных. Многослойная структура включает не менее 8 полимерных слоев, полимерный слой, включающий слой А, состоящий из полимерной композиции, содержащей полимер с газобарьерными свойствами, имеющий скорость проникновения кислорода, измеренную согласно методу, описанному в Японском Промышленном Стандарте JTS-K7126 (изопиестический метод), в условиях, предусматривающих температуру 20°C и относительную влажность (RH) 65%, на уровне не выше 100 мл·20 мкм/(м2·день·атм), и слой В, состоящий из полимерной композиции, содержащей термопластический полимер, по меньшей мере одну из полимерных композиций, входящих в состав слоя А и слоя В, которые являются смежными между собой, содержащую соль металла, причем содержание соли металла составляет не менее 1 ч/млн и не более 10000 ч/млн, в единицах эквивалента металлического элемента, причем сила межслойного сцепления между слоем А и слоем В составляет не менее 450 г/15 мм. Слой А и слой В могут быть наслоены друг на друга попеременно. Более того, средняя толщина одиночного слоя по меньшей мере одного слоя, выбранного из слоя А и слоя В, предпочтительно составляет не менее 0,01 мкм и не более 10 мкм. Многослойная структура обладает превосходными газобарьерными свойствами, которые сохраняются при деформировании, таком как растяжение или изгибание. 2 н. и 19 з.п. ф-лы, 11 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к многослойной структуре, которая включает не менее 8 полимерных слоев, и способу ее получения, и более конкретно, относится к многослойной структуре, имеющей превосходные газобарьерные характеристики, растяжимость, термоформуемость и износоустойчивость, и является превосходной в отношении межслойной адгезионной способности, и к способу ее получения.

Уровень техники

В настоящее время многослойные пленки, имеющие слой из сополимера этилена и винилового спирта, используются в таких вариантах применения, как упаковочные материалы для пищевых продуктов и медицинского назначения, на основе их преимуществ в отношении превосходных газобарьерных характеристик, растяжимости, термоформуемости и тому подобных. Недавно с целью усовершенствования разнообразных типов технических характеристик, таких как газобарьерные свойства, были предложены различные многослойные структуры, в которых наслоены друг на друга многочисленные полимерные слои, причем каждый слой имеет толщину микронного или субмикронного порядка.

Разработанные до настоящего времени традиционные многослойные структуры, в которых ламинированы многочисленные полимерные слои из сополимера этилена и винилового спирта, включают, например: (1) эластомерную барьерную пленку, в которой попеременно наслоены по меньшей мере десять слоев микрослоистого полимерного композита, сформированного из барьерного для текучих сред материала, такого как сополимер этилена и винилового спирта, и эластомерного материала, такого как термопластический полиуретан (см. японскую нерассмотренную патентную заявку (перевод заявки PCT), публикация № 2002-524317); (2) многослойную пленку, включающую перемежающиеся слои из жесткого полимерного материала, такого как сополимер этилена и винилового спирта, и гибкого полимерного материала (см. японскую нерассмотренную патентную заявку (перевод заявки PCT), публикация № 2003-512201); и тому подобные.

Однако, соответственно вышеупомянутой традиционной многослойной структуре (1), никоим образом не рассматривается адгезия между барьерным для текучих сред материалом, таким как сополимер этилена и винилового спирта, и эластомерным материалом, таким как термопластический полиуретан. В дополнение, также согласно вышеупомянутой традиционной многослойной структуре (2), сам по себе жесткий полимерный материал, такой как сополимер этилена и винилового спирта, и его комбинация с гибким полимерным материалом, и тому подобные, не исследованы в отношении межслойной адгезии, но раскрыт только способ повышения адгезионной способности между каждым слоем с использованием связующего слоя, состоящего только из термоплавкого адгезива. Поэтому, согласно этим традиционным многослойной структуре (1) и многослойной структуре (2), межслойная адгезия является недостаточной, и вследствие расслоения между слоями и тому подобного вероятно образование трещин в барьерном слое, из-за чего может быть ухудшена износоустойчивость. В результате этого в традиционной многослойной структуре (1) газобарьерные характеристики могут быть недостаточными для применения в упаковке пищевых продуктов и тому подобном.

Патентный документ 1: японская нерассмотренная патентная заявка (перевод заявки PCT), публикация № 2002-524317.

Патентный документ 2: японская нерассмотренная патентная заявка (перевод заявки PCT), публикация № 2003-512201.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение было сделано с учетом этих недостатков, и цель изобретения состоит в создании многослойной структуры, которая является превосходной в отношении межслойной адгезии, имеет превосходные газобарьерные свойства, растяжимость, термоформуемость и тому подобные, и способна сохранять такие характеристики, как газобарьерные свойства, даже когда используется с деформацией, такой как приложенные растяжение или изгиб. Дополнительно, другая цель изобретения заключается в представлении способа получения многослойной структуры, имеющей такие характеристики, в то же время избегая повышения производственных расходов.

Средства разрешения проблем

Одним аспектом изобретения, сделанного для разрешения вышеуказанных проблем, является

многослойная структура, которая включает не менее 8 полимерных слоев,

полимерный слой, включающий слой А, составленный полимерной композицией, содержащей полимер с газобарьерными свойствами, и слой В, состоящий из полимерной композиции, содержащей термопластический полимер,

по меньшей мере одна из полимерных композиций, входящих в состав слоя А и слоя В, которые являются смежными друг с другом, содержащая соль металла,

причем содержание соли металла составляет не менее 1 частей на миллион (ч/млн) и не более 10000 ч/млн, в расчете на эквивалент металлического элемента, и

причем сила межслойного сцепления между слоем А и слоем В составляет не менее 450 г/15 мм.

Многослойная структура имеет превосходные газобарьерные свойства, растяжимость и термоформуемость благодаря тому, что включает не менее 8 полимерных слоев. В дополнение, благодаря: включению слоя А, содержащего полимер с газобарьерными свойствами, и слоя В, содержащего термопластический полимер; тому, что по меньшей мере одна из полимерных композиций, входящих в состав слоя А и слоя В, которые являются смежными друг с другом, содержит соль металла; и тому, что сила межслойного сцепления между слоем А и слоем В составляет не менее 450 г/15 мм, многослойная структура имеет превосходную межслойную адгезию. Поэтому, благодаря превосходной межслойной адгезии, многослойная структура сохраняет такие характеристики, как превосходные газобарьерные свойства, даже в условиях деформации, такой как растяжение или изгибание, и имеет очень высокую износоустойчивость.

Слой А и слой В могут быть наслоены друг на друга попеременно. При таком чередующемся наслоении слоя А и слоя В каждый промежуточный слой, образованный наслоением, может достигать вышеупомянутой превосходной адгезии. В результате может быть значительно улучшена межслойная адгезия многослойной структуры, и в свою очередь, газобарьерные свойства, износоустойчивость и тому подобные.

Средняя толщина одиночного слоя по меньшей мере из одного, выбранного из слоя А и слоя В, предпочтительно составляет не менее 0,01 мкм и не более 10 мкм. Когда средняя толщина слоя А и/или слоя В находится в пределах вышеуказанного диапазона, может быть увеличено число слоев, даже если вся многослойная структура в целом имеет идентичную толщину, и, следовательно, могут быть дополнительно улучшены газобарьерные свойства, износоустойчивость и тому подобные многослойной структуры.

Многослойная структура имеет толщину предпочтительно не менее 0,1 мкм и не более 1000 мкм. Когда многослойная структура имеет толщину, находящуюся в пределах вышеуказанного диапазона, то наряду с эффектами достигаемыми благодаря средней толщине слоя А и/или слоя В, находящейся в пределах диапазона, как описанного выше, могут быть дополнительно улучшены газобарьерные свойства, износоустойчивость, растяжимость и тому подобные, в то же время с сохранением применимости в упаковочных материалах для пищевых продуктов и тому подобных.

В качестве соли металла может быть использована по меньшей мере одна, выбранная из группы, состоящей из солей щелочных металлов, солей щелочноземельных металлов и солей d-металлов 4 группы периодической таблицы. Когда используют такую соль металла, может быть эффективно достигнута межслойная адгезия между слоем А и слоем В, и в результате могут быть дополнительно улучшены газобарьерные свойства, износоустойчивость и тому подобные многослойной структуры.

Полимер с газобарьерными свойствами может представлять собой сополимер этилена и винилового спирта. Применение сополимера этилена и винилового спирта в качестве полимера с газобарьерными свойствами позволяет дополнительно улучшить газобарьерные свойства многослойной структуры.

Содержание этиленовых структурных единиц в сополимере этилена и винилового спирта предпочтительно составляет не менее 3 мольных процентов и не более 70 мольных процентов. Когда содержание этиленовых структурных единиц находится в пределах вышеуказанного диапазона, улучшаются газобарьерные свойства многослойной структуры, и дополнительно может быть улучшена формуемость в расплавленном состоянии, соответственно чему обеспечивается возможность улучшения межслойной адгезии благодаря превосходной формуемости в расплавленном состоянии.

Сополимер этилена и винилового спирта предпочтительно имеет степень омыления не менее 80 мольных процентов. Когда степень омыления находится в пределах вышеуказанного диапазона, могут быть дополнительно улучшены газобарьерные свойства многослойной структуры, и может быть также повышена влагостойкость. В дополнение, степень омыления, находящаяся в пределах вышеуказанного диапазона, может содействовать улучшению межслойной адгезионной способности в отношении слоя В.

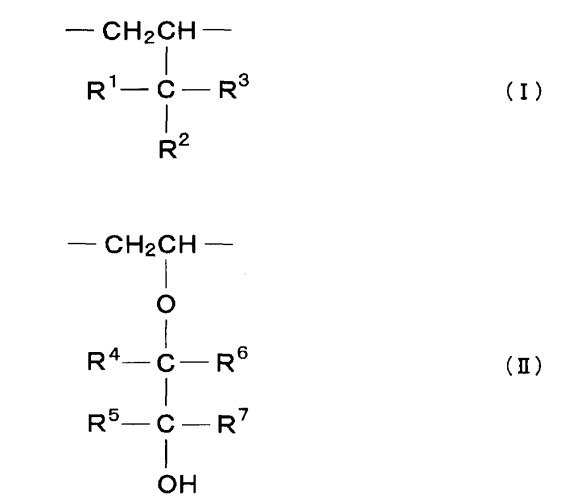

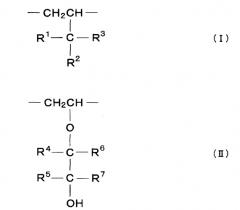

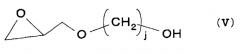

Желательно, чтобы сополимер этилена и винилового спирта включал по меньшей мере один фрагмент из группы, состоящей из следующих структурных единиц (I) и (II), и

содержание по меньшей мере одного фрагмента, выбранного из структурных единиц (I) и (II), относительно всех структурных единиц в целом, составляло не менее 0,5 мольного процента и не более 30 мольных процентов.

причем в вышеуказанной формуле (I) радикалы R1, R2 и R3, каждый независимо, представляют атом водорода, алифатическую углеводородную группу, имеющую от 1 до 10 атомов углерода, алициклическую углеводородную группу, имеющую от 3 до 10 атомов углерода, ароматическую углеводородную группу, имеющую от 6 до 10 атомов углерода, или гидроксильную группу; два из радикалов R1, R2 и R3 могут быть связаны друг с другом, если только два из радикалов R1, R2 и R3 оба не представляют атом водорода; и алифатическая углеводородная группа, имеющая от 1 до 10 атомов углерода, алициклическая углеводородная группа, имеющая от 3 до 10 атомов углерода, и ароматическая углеводородная группа, имеющая от 6 до 10 атомов углерода, могут иметь гидроксильную группу, карбоксильную группу или атом галогена; и

в вышеуказанной формуле (II) радикалы R4, R5, R6 и R7, каждый независимо, представляют атом водорода, алифатическую углеводородную группу, имеющую от 1 до 10 атомов углерода, алициклическую углеводородную группу, имеющую от 3 до 10 атомов углерода, ароматическую углеводородную группу, имеющую от 6 до 10 атомов углерода, или гидроксильную группу; радикалы R4 и R5, или R6 и R7, могут быть связаны друг с другом, если только оба из радикалов R4 и R5, или оба из радикалов R6 и R7, не представляют атом водорода; алифатическая углеводородная группа, имеющая от 1 до 10 атомов углерода, алициклическая углеводородная группа, имеющая от 3 до 10 атомов углерода, и ароматическая углеводородная группа, имеющая от 6 до 10 атомов углерода, могут иметь гидроксильную группу, алкоксильную группу, карбоксильную группу или атом галогена.

Когда сополимер этилена и винилового спирта в слое А тем самым включает структурную единицу (I) и/или (II) при содержании в пределах вышеупомянутого диапазона, улучшаются характеристики гибкости и обрабатываемости полимерной композиции, составляющей слой А, и тем самым могут быть улучшены межслойная адгезия, растяжимость и термоформуемость многослойной структуры.

Полимерная композиция слоя А может содержать фосфатное соединение в количестве не менее 1 ч/млн и не более 10000 ч/млн, в расчете на эквивалент остатка фосфорной кислоты, карбоновую кислоту в количестве не менее 1 ч/млн и не более 10000 ч/млн, или соединение бора в количестве не менее 1 ч/млн и не более 2000 ч/млн, в расчете на эквивалент бора. Благодаря такому содержанию фосфатного соединения, карбоновой кислоты или соединения бора в полимерной композиции слоя А может быть улучшена термическая стабильность многослойной структуры при формовании в расплавленном состоянии, и, следовательно, может быть улучшена межслойная адгезия многослойной структуры.

Желательно, чтобы термопластический полимер представлял собой по меньшей мере один полимер, выбранный из группы, состоящей из термопластического полиуретана, полиамида и адгезивной смолы, имеющей в молекуле функциональную группу, способную реагировать с группой, входящей в состав полимера с газобарьерными свойствами. Согласно многослойной структуре, при условии, что вышеупомянутый полимер используют в качестве термопластического полимера, может быть дополнительно улучшена межслойная адгезия и тому подобное.

Желательно, чтобы термопластический полимер включал адгезивную смолу, имеющую в молекуле функциональную группу, способную реагировать с группой, входящей в состав полимера с газобарьерными свойствами, причем адгезивная смола представляет собой по меньшей мере один полимер, выбранный из группы, состоящей из модифицированного карбоновой кислотой полиолефина и его соли с металлом, термопластического полимера, имеющего содержащую бор группу, способную преобразовываться в остаток бороновой кислоты в присутствии фрагмента бороновой кислоты или воды, и сополимера на основе сложного винилового эфира. Когда используют вышеупомянутую адгезивную смолу, может быть дополнительно улучшена межслойная адгезия между слоем А и слоем В. Поэтому многослойная структура позволяет дополнительно улучшить газобарьерные свойства, износоустойчивость и тому подобное.

Желательно, чтобы полимерная композиция, которая составляет слой А и/или слой В, имела вязкость расплава (η1), как определенную при температуре 210°С и скорости сдвига 10/сек, не менее 1×102 Па·сек и не более 1×104 Па·сек, и вязкость расплава (η2), как определенную при температуре 210°С и скорости сдвига 1000/сек, не менее 1×101 Па·сек и не более 1×103 Па·сек, и соотношение (η2/η1) вязкости расплава удовлетворяло следующей формуле (1):

| -0,8≤(1/2)log10(η2/η1)≤-0,1 | (1). |

Когда полимерная композиция слоя А и/или слоя В тем самым имеет вязкость расплава и соотношение вязкости расплава, находящиеся в пределах вышеуказанного диапазона, слой А и слой В, и, в свою очередь, многослойная структура, могут быть сформированы с намеченной величиной и с высокой скоростью, и также проявляется эффект улучшения межслойной адгезии.

Отношение (η2В/η2А) вязкости расплава (η2В) полимерной композиции слоя В к вязкости расплава (η2А) полимерной композиции слоя А, как определенных при температуре 210°С и скорости сдвига 1000/сек, предпочтительно составляет 0,3 или более, или 2 или менее. Когда отношение (η2В/η2А) вязкости расплава находится в пределах вышеуказанного диапазона, может быть дополнительно повышена сила сцепления между слоем А и слоем В в многослойной структуре, полученной формованием расплава, и может быть улучшена износоустойчивость многослойной структуры.

В дополнение, также является предпочтительным, что при температуре, на 30°С превышающей температуру размягчения по Вика полимерной композиции, которая составляет слой А или слой В, полимерная композиция слоя А и/или слоя В имеет вязкость расплава (η1'), как определенную при скорости сдвига 10/сек, не менее 1×102 Па·сек и не более 1×104 Па·сек, и вязкость расплава (η2'), как определенную при скорости сдвига 1000/сек, не менее 1×101 Па·сек и не более 1×103 Па·сек, и соотношение (η2'/η1') вязкости расплава удовлетворяет следующей формуле (1'):

| -0,8≤(1/2)log10(η2'/η1')≤-0,1 | (1'). |

Соответственно этому, также когда полимерная композиция слоя А тем самым имеет вязкость расплава и отношение вязкости расплава, находящиеся в пределах вышеуказанного диапазона, слой А и слой В, и, в свою очередь, многослойная структура, могут быть сформированы с намеченной величиной и с высокой скоростью, и также проявляется эффект улучшения межслойной адгезии.

Более того, при температуре, на 30°С превышающей температуру размягчения по Вика полимерной композиции слоя А, отношение (η2В'/η2А') вязкости расплава (η2В') полимерной композиции слоя В к вязкости расплава (η2А') полимерной композиции слоя А, как определенных при скорости сдвига 1000/сек, предпочтительно составляет 0,3 или более, или 3 или менее. Когда отношение (η2В'/η2А') вязкости расплава находится в пределах вышеуказанного диапазона, может быть дополнительно повышена сила сцепления между слоем А и слоем В в многослойной структуре, полученной формованием расплава, и может быть улучшена износоустойчивость многослойной структуры.

В многослойной структуре предпочтительно, чтобы на поверхности раздела между слоем А и слоем В происходила реакция связывания. Соответственно этому, путем связывания через ковалентную связь или ионную связь между молекулами полимерных композиций, которые составляют слой А и слой В, может быть достигнута еще более высокая межслойная адгезия. В результате могут быть дополнительно улучшены газобарьерные свойства, износоустойчивость и тому подобные многослойной структуры.

Многослойную структуру преимущественно используют для упаковки пищевых продуктов. Необходимо, чтобы упаковочные материалы, применяемые для упаковки пищевых продуктов и т.д., сохраняли превосходные газобарьерные свойства, в то же время будучи многократно подвергнутыми деформации, такой как растяжение или изгибание, в ходе применения, и тем самым может быть надлежащим образом применена многослойная структура, имеющая такие характеристики, как превосходные газобарьерные свойства, износоустойчивость и гибкость, как описанные выше.

Дополнительно, другой аспект настоящего изобретения, сделанного для разрешения вышеуказанных проблем, представляет способ получения многослойной структуры, причем способ включает стадию, в которой проводят формование с помощью процесса многослойной соэкструзии с использованием полимерной композиции, содержащей полимер с газобарьерными свойствами, и полимерной композиции, содержащей термопластический полимер. Соответственно способу получения многослойной структуры, многослойная структура, которая является превосходной в отношении межслойной адгезии, и имеет превосходные газобарьерные свойства, растяжимость и износоустойчивость, может быть получена просто и надежно, в то же время избегая повышения производственных затрат.

Как разъяснено в вышеизложенном, поскольку многослойная структура согласно настоящему изобретению является превосходной в отношении межслойной адгезии, она имеет не только превосходные газобарьерные свойства, а также растяжимость и термоформуемость в сочетании, но также превосходную износоустойчивость, так что такие характеристики, как превосходные газобарьерные свойства, могут сохраняться даже в случае, в котором она используется с деформацией, такой как растяжение или изгибание, создаваемые при применении в качестве материала для упаковки пищевых продуктов и тому подобного. В дополнение, согласно способу получения многослойной структуры согласно настоящему изобретению, многослойная структура, имеющая такие характеристики, может быть получена легко и надежно, в то же время избегая повышения производственных затрат.

Описание вариантов осуществления

Далее подробно описаны варианты осуществления настоящего изобретения.

Многослойная структура включает не менее 8 полимерных слоев. Полимерный слой включает слой А, состоящий из полимерной композиции, содержащей полимер с газобарьерными свойствами, и слой В, составленный полимерной композицией, содержащей термопластический полимер. В слое А и слое В по меньшей мере одна из полимерных композиций, входящих в состав слоя А и слоя В, которые являются смежными друг с другом, содержит соль металла.

Далее слоистая структура, слой А, слой В, соль металла, взаимосвязь между слоем А и слоем В, и способ получения многослойной структуры разъясняются в этом порядке.

Слоистая структура многослойной структуры

Многослойная структура включает не менее 8 полимерных слоев. Благодаря конфигурации, в которой наслоены друг на друга не менее 8 полимерных слоев, может быть предотвращено непрерывное развитие дефектов, таких как точечные отверстия и разрывы, и в результате многослойная структура имеет превосходные характеристики, такие как газобарьерные свойства и износоустойчивость, обеспечиваемые самой структурой как таковой. В этом отношении, и в плане производства, общее число полимерных слоев предпочтительно составляет не менее 10, более предпочтительно не менее 15, и в особенности предпочтительно не менее 18.

Полимерный слой включает по меньшей мере два типа слоев, слой А и слой В, и дополнительно может быть включен другой слой С и тому подобный. Наслоением в целом по меньшей мере 8 слоев из двух или более типов слоев, включающих слой А, состоящий из полимерной композиции, содержащей полимер с газобарьерными свойствами, и слой В, состоящий из полимерной композиции, содержащей термопластический полимер, может быть получена многослойная структура, имеющая превосходные газобарьерные свойства, обеспечиваемые слоем А, и растяжимость и термоформуемость, обеспечиваемые слоем В, в комбинации. В дополнение, многослойная структура может сохранять газобарьерные свойства, даже если подвергается воздействию многократных деформаций, таких как при воздействии растяжения или изгибания, благодаря многослойной конфигурации из слоя А и слоя В.

Следует отметить, что слой А может быть составлен либо одиночной полимерной композицией, либо полимерными композициями многочисленных типов, в такой мере, насколько включен полимер с газобарьерными свойствами. Слой В также может быть составлен либо одиночной полимерной композицией, либо полимерными композициями многочисленных типов, включающими термопластический полимер, подобно слою А.

Порядок наслоения слоя А и слоя В не является в особенности ограниченным в такой мере, насколько формируется структура, имеющая по меньшей мере одно положение, включающее слой А и слой В, соседствующие друг с другом. Например, может быть применен такой порядок наслоения, как:

(1) А, В, А, В ... А, В (то есть (АВ)n);

(2) А, В, А, В ... А (то есть (АВ)nA);

(3) В, А, В, А ... В (то есть (ВА)nB); и

(4) А, А, В, В ... В, В (то есть (ААВВ)n).

В дополнение, когда включен другой С слой, например, может быть применен такой порядок наслоения, как

(5) А, В, С ... А, В, С (то есть (АВС)n).

В частности, согласно предпочтительным порядкам наслоения слоя А и слоя В, слой А и слой В попеременно наслаивают друг на друга, как в вышеуказанных (1), (2) или (3). Таким образом, попеременно наслоенная структура делает многослойную структуру имеющей превосходные газобарьерные свойства и гибкость. Кроме того, высокая сила сцепления между слоем А и слоем В, описанными далее, может проявляться по всему промежуточному слою, благодаря чему могут быть значительно сокращены дефекты, такие как расслоение по поверхности раздела слоев. В результате могут быть эффективно достигнуты эффекты изобретения, то есть, улучшение характеристик многослойной структуры, таких как газобарьерные свойства, и износоустойчивость.

Нижний предел толщины многослойной структуры предпочтительно составляет 0,1 мкм, более предпочтительно 1 мкм, и еще более предпочтительно 5 мкм. С другой стороны, верхний предел толщины многослойной структуры предпочтительно составляет 1000 мкм, более предпочтительно 700 мкм, и еще более предпочтительно 500 мкм. Когда толщина многослойной структуры составляет меньше вышеописанного нижнего предела, прочность становится недостаточной, поэтому применение многослойной структуры может быть затруднительным. Напротив, когда толщина многослойной структуры выходит за вышеописанный верхний предел, ухудшаются гибкость, формуемость и тому подобные, что может привести к возрастанию производственных затрат. Следует отметить, что толщина многослойной структуры может быть определена измерением толщины поперечного сечения в произвольно выбранных точках многослойной структуры.

Нижний предел средней толщины слоя А как одиночного слоя предпочтительно составляет 0,01 мкм, более предпочтительно 0,05 мкм, и еще более предпочтительно 0,1 мкм. С другой стороны, верхний предел средней толщины слоя А как одиночного слоя предпочтительно составляет 10 мкм, более предпочтительно 7 мкм, еще более предпочтительно 5 мкм, и в особенности предпочтительно 2 мкм. Когда средняя толщина слоя А как одиночного слоя составляет меньше, чем вышеописанный нижний предел, становится затруднительным формирование равномерной толщины, вследствие чего могут ухудшаться газобарьерные свойства и их износоустойчивость в многослойной структуре. Напротив, когда средняя толщина слоя А как одиночного слоя превышает вышеописанный верхний предел, становится затруднительным увеличение числа слоев, если вся многослойная структура имеет идентичную среднюю толщину, вследствие чего может быть не достигнут эффект улучшения газобарьерных свойств благодаря многочисленным слоям, как описано выше, и может ухудшиться растяжимость и термоформуемость многослойной структуры. Следует отметить, что средняя толщина слоя А как одиночного слоя имеет отношение к значению, выведенному делением общей толщины всех слоев А, входящих в состав многослойной структуры, на число слоев А.

По подобной причине, нижний предел средней толщины слоя В как одиночного слоя предпочтительно составляет 0,01 мкм, более предпочтительно 0,05 мкм, и еще более предпочтительно 0,1 мкм. С другой стороны, верхний предел средней толщины слоя В как одиночного слоя предпочтительно составляет 10 мкм, более предпочтительно 7 мкм, еще более предпочтительно 5 мкм, и в особенности предпочтительно 2 мкм. Следует отметить, что средняя толщина слоя В как одиночного слоя также имеет отношение к значению, выведенному делением общей толщины всех слоев В, входящих в состав многослойной структуры, на число слоев В.

Слой А

Слой А составлен полимерной композицией, содержащей полимер с газобарьерными свойствами. Поскольку полимерная композиция, составляющая слой А, содержит полимер с газобарьерными свойствами, может быть получена многослойная структура, превосходная в отношении газобарьерных свойств.

Назначение полимера с газобарьерными свойствами состоит в предотвращении проницаемости для газа, более конкретно, он имеет скорость проникновения кислорода, как измеренную согласно методу, описанному в Японском Промышленном Стандарте JIS-К7126 (изопиестический метод) в условиях, предусматривающих температуру 20°С и относительную влажность (RH) 65%, на уровне не выше 100 мл · 20 мкм/(м2·день·атм). Следует отметить, что скорость проникновения кислорода для полимера с газобарьерными свойствами, используемого в настоящем изобретении, предпочтительно составляет не более 50 мл · 20 мкм/(м2·день·атм), и более предпочтительно не более 10 мл · 20 мкм/(м2·день·атм).

Примерами такого полимера с газобарьерными свойствами являются сополимер этилена и винилового спирта (далее может быть также назван «EVOH»), полиамидный полимер, сложный полиэфирный полимер, поливинилиденхлорид, акрилонитрильный сополимер, поливинилиденфторид, полихлортрифторэтилен, поливиниловый спирт, и тому подобные.

Из этих полимеров, имеющих газобарьерные свойства, EVOH, полиамидные полимеры и сложные полиэфирные полимеры являются предпочтительными в отношении газобарьерных свойств, и EVOH является в особенности предпочтительным в плане не только газобарьерных свойств, но также формуемости в расплавленном состоянии, адгезии в отношении слоя В, и тому подобного.

Полиамидный полимер

Полиамидный полимер представляет собой полимер, имеющий амидную связь, и может быть получен полимеризацией с раскрытием цикла лактама, поликонденсацией аминокарбоновой кислоты или диамина с дикарбоновой кислотой, или подобным путем.

Примеры лактама включают ε-капролактам, ω-лауролактам и тому подобные.

Примеры аминокарбоновой кислоты включают 6-аминокапроновую кислоту, 11-аминоундекановую кислоту, 12-аминододекановую кислоту, пара-аминометилбензойную кислоту и тому подобные.

Примеры диамина включают тетраметилендиамин, гексаметилендиамин, ундекаметилендиамин, додекаметилендиамин, 2,2,4-триметилгексаметилендиамин, 2,4,4-триметилгексаметилендиамин, 5-метилнонаметилендиамин, мета-ксилолдиамин, пара-ксилолдиамин, 1,3-бис(аминометил)циклогексан, 1,4-бис(аминометил)циклогексан, 1-амино-3-аминометил-3,5,5-триметилциклогексан, бис(4-аминоциклогексил)метан, бис(3-метил-4-аминоциклогексил)метан, 2,2-бис(4-аминоциклогексил)пропан, бис(аминопропил)пиперазин, аминоэтилпиперазин и тому подобные.

Дикарбоновая кислота представлена примерами янтарной кислоты, глутаровой кислоты, адипиновой кислоты, пимелиновой кислоты, пробковой кислоты, азелаиновой кислоты, себациновой кислоты, додекандикарбоновой кислоты, циклогександикарбоновой кислоты, декалиндикарбоновой кислоты, норборнандикарбоновой кислоты, трициклодекандикарбоновой кислоты, пентациклододекандикарбоновой кислоты, изофорондикарбоновой кислоты, 3,9-бис(2-карбоксиэтил)-2,4,8,10-тетраоксаспиро[5.5]ундекана, тримеллитовой кислоты, тримезиновой кислоты, пиромеллитовой кислоты, трикарбаллиловой кислоты, терефталевой кислоты, изофталевой кислоты, фталевой кислоты, 2-метилтерефталевой кислоты, нафталиндикарбоновой кислоты, бифенилдикарбоновой кислоты, тетрафосфордикарбоновой кислоты и тому подобных.

Примерный способ поликонденсации, который может быть использован для синтеза полиамидного полимера, включает способ, в котором поликонденсацию проводят в расплавленном состоянии, и способ, в котором поликонденсацию сначала выполняют в расплавленном состоянии для получения полиамида с низкой вязкостью, с последующим подверганием тепловой обработке в твердофазном состоянии (в общем называемой твердофазной полимеризацией). Примерный способ поликонденсации в расплавленном состоянии, который может быть применен, включает способ, в котором водный раствор соли найлона из диамина и дикарбоновой кислоты нагревают под давлением, и затем проводят поликонденсацию в расплавленном состоянии, в то же время удаляя воду и конденсационную воду, способ, в котором диамин добавляют непосредственно к дикарбоновой кислоте в расплавленном состоянии, и затем проводят поликонденсацию при нормальном давлении, и тому подобные.

Примеры конкретного полиамидного полимера, который представляет собой продукт поликонденсации соединения и тому подобный, включают алифатические полиамидные полимеры, такие как поликапролактам (найлон 6), полилауролактам (найлон 12), полигексаметилендиадипамид (найлон 66), полигексаметиленазеламид (найлон 69), полигексаметиленсебацинамид (найлон 610), найлон 46, найлон 6/66, найлон 6/12, и продукт конденсации 11-аминоундекановой кислоты (найлон 11), ароматические полиамидные полимеры, такие как полигексаметиленизофталамид (найлон 6IP), сополимер мета-ксилолдиамина и адипиновой кислоты (найлон MXD6), и сополимер мета-ксилолдиамина, адипиновой кислоты и изофталевой кислоты, и тому подобные. Они могут быть использованы по отдельности или в виде смеси двух или более компонентов из них.

Среди этих полиамидных полимеров предпочтителен найлон MXD6, имеющий превосходные газобарьерные свойства. В отношении диаминного компонента найлона MXD6, мета-ксилолдиамин предпочтительно присутствует в количестве не менее 70 мольных процентов. Тогда как в отношении компонента дикарбоновой кислоты, предпочтительно присутствует адипиновая кислота в количестве не менее 70 мольных процентов. Когда найлон MXD6 получают из мономера, смешанного, как описано выше, могут быть достигнуты более высокие газобарьерные свойства и механические характеристики.

Сложный полиэфирный полимер

Сложный полиэфирный полимер представляет собой полимер, имеющий сложноэфирную связь, и может быть получен поликонденсацией многоосновной карбоновой кислоты с полиолом, и тому подобным путем. Примеры сложного полиэфирного полимера, который может быть использован в качестве полимера, имеющего газобарьерные свойства в многослойной структуре, включают полиэтилентерефталат (РЕТ), полиэтиленнафталат (PEN), полигликолевую кислоту (PGA), ароматические жидкокристаллические сложные полиэфиры, и тому подобные. Они могут быть использованы по отдельности или в виде смеси двух или более компонентов из них. Среди этих сложных полиэфирных полимеров, в плане степени газобарьерных свойств, предпочтительны PGA и полностью ароматические жидкокристаллические сложные полиэфиры.

PGA

PGA представляет собой гомополимер или сополимер, имеющий структурную единицу, представленную формулой -О-СН2-СО- (фрагмент гликолевой кислоты, GA). Содержание вышеупомянутой структурной единицы (GA) в PGA предпочтительно составляет не менее 60% по массе, более предпочтительно не менее 70% по массе, и еще более предпочтительно не менее 80% по массе. Кроме того, верхний предел содержания предпочтительно составляет 100% по массе. Когда содержание структурной единицы (GA) составляет менее, чем вышеописанный нижний предел, газобарьерные свойства не могут быть достигнуты в достаточной мере.

Примерный способ получения PGA включает (1) способ синтеза с помощью дегидратационной поликонденсации гликолевой кислоты, (2) способ синтеза путем поликонденсации алкилового сложного эфира гликолевой кислоты с одновременным удалением спирта, (3) способ синтеза путем полимеризации с раскрытием цикла гликолида (1,4-диоксан-2,5-диона), и тому подобные.

Примерный способ синтеза PGA как сополимера может включать способы, в которых проводят сополимеризацию в каждом вышеописанном способе синтеза с использованием в качестве сомономера, например,

циклического мономера, такого как этиленоксалат (1,4-диоксан-2,3-дион), лактид, лактоны (например, β-пропиолактон, β-бутиролактон, пивалолактон, γ-бутиролактон, δ-валеролактон, β-метил-δ-валеролактон, ε-капролактон и т.д.), триметиленкарбонат или 1,3-диоксан;

гидроксикарбоновой кислоты, такой как молочная кислота, 3-гидроксипропионовая кислота, 3-гидроксимасляная кислота, 4-гидроксимасляная кислота или 6-гидроксикапроновая кислота, или их алкиловые сложные эфиры;

смеси алифатического диола, такого как этиленгликоль или 1,4-бутандиол, по существу с эквимолярным количеством алифатической дикарбоновой кислоты, такой как янтарная кислота или адипиновая кислота, или с ее алкиловым сложным эфиром; или тому подобного,

в подходящей комбинации с гликолидом, гликолевой кислотой или алкиловым сложным эфиром гликолевой кислоты.

В конкретном способе полимеризации с раскрытием цикла, описанном выше в разделе (3), гликолид нагревают до температуры от около 120°С до около 250°С в присутствии небольшого количества катализатора (например, катионного катализатора, такого как органический карбоксилат олова, галогенид олова или галогенид сурьмы). Полимеризацию с раскрытием цикла предпочтительно проводят как процесс блок-полимеризации или процесс полимеризации в растворе.

В полимеризации с раскрытием цикла гликолид, используемый в качестве мономера, может быть получен способом сублимационной деполимеризации, способом деполимеризации в фазе раствора, или тому подобным, из олигомера гликолевой кислоты.

Типичный способ деполимеризации в фазе раствора включает, например, стадии, в которых (1) нагревают смесь, содержащую олигомер гликолевой кислоты и по меньшей мере один полярный органический растворитель с высокой температурой кипения, имеющий температуру кипения в пределах диапазона от 230 до 450°С, при нормальном давлении или пониженном давлении, при температуре, при которой происходит деполимеризация олигомера, (2) растворяют олигомер в растворителе, пока остаточное отношение (объемное отношение) расплавленной фазы олигомера станет не больше 0,5, (3) проводят деполимеризацию олигомера дальнейш