Способ и установка сушки тестообразной массы, в частности, осадка из очистной станции

Иллюстрации

Показать всеИзобретение относится к термической сушке тестообразных материалов, в частности осадка очистных станций. Способ содержит две ступени сушки: первую ступень сушки (2) косвенного типа, запитываемую горячей текучей средой, которая принимает осадок, обладающий сухостью Se на входе, а на выходе выдает осадок, обладающий промежуточной сухостью Si, и водяной пар, который направляется в конденсатор (8) для нагревания в нем контура текучей среды для нагревания, в частности воды, которая в свою очередь будет нагревать нагревающий газ для второй ступени сушки (6); этап (5) придания осадку формы шнуров на выходе из первого этапа; вторую ступень сушки (6) шнуров из осадка при помощи газа, который нагревается, по меньшей мере, частично теплотой, отводимой из конденсатора. На выходе из второй ступени образуется продукт, обладающий окончательной сухостью Sf; причем промежуточная сухость Si регулируется в зависимости от измеренной сухости Se на входе и желаемой сухости Sf на выходе для минимального потребления общей энергии, используемой для сушки; причем вследствие этого регулируются расход, давление и/или температура горячей текучей среды (3), запитывающей первую стадию сушки (2). Технический результат - снижение энерго- и теплопотребления. 2 н. и 16 з.п. ф-лы, 3 ил.

Реферат

Настоящее изобретение относится к способу термической сушки тестообразной массы, в частности осадка, поступающего, в частности, из станции очистки сточных вод, с очень низким энерго- и теплопотреблением.

Настоящее изобретение может быть применено для сушки любых густых систем, которые необходимо высушить и которым в предварительно высушенном виде может быть придана форма шнуров, похожих на спагетти.

Хорошо известен способ термической сушки осадка, поступающего из станций городских сточных вод: существуют различные технологии, позволяющие получить конечный продукт, окончательная сухость которого равна или выше 85%.

Основной претензией, которую можно предъявить термической сушке, являются очень большой расход энергии, необходимой для такой сушки, и, таким образом, вытекающая из этого эксплуатационная стоимость.

В связи с этим согласно некоторым способам конвейерной сушки при термической сушке (для высушивания осадка) может рекуперироваться тепло с низкой температурой (50-90°C), фатальное тепло и, таким образом, неиспользуемое в другом процессе (когенерация, турбинная конденсация, тепловой насос, солнечно-тепловая система, бойлер на биогазе...). Однако данной фатальной теплоты, как правило, недостаточно для высушивания полностью осадка. Результатом этого является большое энергопотребление.

Кроме того, эти технологии конвейерной сушки при низкой температуре не применимы для высушивания осадка, который не является достаточно дегидратированным на входе, поскольку не представляется возможным должным образом нанести слой спагетти на сушильный аппарат.

Согласно другим способам термическая сушка рекуперирует тепло непосредственно из процесса сушки, но данное замыкание цикла энергетически не оптимизировано.

Существующие в настоящее время сушильные аппараты обладают необходимой для сушки осадка энергией, которая составляет приблизительно 900-1100 кВт·ч/TEE (ТЕЕ - тонна выпаренной воды). Эти сушильные аппараты могут быть прямыми сушильными аппаратами, в которых горячая текучая среда, полученная после сушки, как правило, газ, находится в непосредственном контакте с осадком, подлежащим высушиванию, или косвенными сушильными аппаратами, в которых горячая текучая среда, полученная после сушки, газ или жидкость передает свою теплоту осадку через стенку.

Сухость осадка может быть определена как отношение массы сухого вещества (MS) к общей массе осадка (MS+вода) или: MS/(MS+H2O).

В патенте EP 0781741 B1 приводится описание способа сушки тестообразных продуктов, в частности осадка, полученного из очистной станции, включающего в себя:

- первую ступень сушки (непрямая сушка), которая принимает осадок, имеющий на входе сухость Se, а на выходе выдает осадок, имеющий промежуточную сухость Si;

- этап придания осадку формы шнуров на выходе первой ступени;

- и вторую ступень прямой сушки шнуров из осадка при помощи горячего газа, на выходе которой выдается продукт, обладающий окончательной сухостью Sf.

Такие способы сушки и системы сушильных аппаратов с предварительным выпариванием осадка могут испытывать потребность в потреблении, составляющем 700-800 кВт·ч/TEE. Такое энергопотребление оптимизировано по сравнению с сушильными аппаратами, упомянутыми вначале, поскольку повторное использование части энергии, задействованной на первой стадии, подается под давлением на второй стадии для сушки последней. Однако согласно патенту EP 0781741 B1 ввиду условий сухости после предварительного выпаривания (40-60%) и условий температуры, используемой в сушильном аппарате (120°C), энергетические замыкания цикла не оптимизированы.

В настоящем изобретении предлагается внести энергетическое решение сушки осадка, оптимизируя способ и регулирование энергопотребления и приспосабливаясь к непостоянному использованию внешней энергии при низкой температуре (50-90°C).

Технической задачей данного изобретения является таким образом предоставление способа сушки тестообразных материалов ранее определенного типа, согласно которому энергопотребление минимизировано.

Изобретение заключается в управлении сухостью на выходе предварительного выпаривания или промежуточной сухостью таким образом, чтобы теплота, рекуперированная на первой ступени выпаривания, была необходимой и достаточной для сушки на второй ступени.

Согласно изобретению способ сушки тестообразных материалов, в частности осадка очистной станции, содержит две ступени сушки, а именно:

- первую ступень сушки косвенного типа, запитываемую горячей текучей средой, которая принимает осадок, обладающий сухостью Se на входе, а на выходе выдает осадок, обладающий промежуточной сухостью Si, и водяной пар, который направляется к конденсатору (8) для нагревания в нем контура текучей среды для нагревания, в частности воды;

- этап придания осадку формы шнуров на выходе из первой ступени;

- и вторую ступень сушки шнуров из осадка, нагреваемой непосредственно при помощи газа, который в свою очередь нагревается контуром текучей среды для нагревания, причем на выходе из второй ступени образуется продукт, обладающий окончательной сухостью Sf,

и отличается тем, что промежуточная сухость Si регулируется в зависимости от измеренной сухости Se на входе и желаемой сухости Sf на выходе для минимального потребления общей энергии, используемой для сушки, причем вследствие этого регулируются расход, давление и/или температура горячей текучей среды, которой запитывается первая ступень сушки.

Предпочтительно, промежуточная сухость Si определяется для минимального потребления общей энергии из измеренной сухости Se на входе, желаемой сухости Sf на выходе и параметров, содержащих удельный коэффициент α конденсатора, удельный коэффициент β второй стадии сушки и, в случае необходимости, подведенной даровой теплоты Q0. Промежуточная сухость Si может регулироваться таким образом, что рекуперированная на первой ступени через конденсатор теплота будет необходима и достаточна для сушки второй ступени.

Предпочтительно, используется тепловой контур низкой температуры, составляющей, в частности, от 30°C до 90°C, для нагревания второй ступени, который содержит жидкость, в частности воду, которая циркулирует по замкнутому циклу, проходя через конденсатор для рекуперирования в нем теплоты конденсированного пара и теплообменник жидкость/газ для нагревания газа второй ступени сушки.

Тепловой контур низкой температуры может содержать теплообменник между жидкостью контура и отводом жидкого теплоносителя первой стадии сушки. Тепловой контур низкой температуры может также содержать теплообменник для нагревания жидкости контура путем рекуперирования фатальной или дешевой энергии низкой температуры.

Изобретение также относится к установке для осуществления ранее определенного способа, содержащей:

первый сушильный аппарат, запитываемый горячей текучей средой, который принимает осадок, имеющий на входе сухость Se, а на выходе выдает осадок, имеющий промежуточную сухость Si, и водяной пар, который направляется к конденсатору для нагревания в нем нагревательной текучей среды для второго сушильного аппарата;

устройство придания осадку формы шнуров на выходе из первого сушильного аппарата;

и второй аппарат сушки шнуров из осадка при помощи газа, в частности воздуха, нагреваемого, по меньшей мере, частично теплотой, отводимой из конденсатора, посредством нагревательной текучей среды, причем этот второй сушильный аппарат на выходе выдает продукт, обладающий окончательной сухостью Sf,

установка отличается тем, что она содержит средства для управления промежуточной сухостью Si в зависимости от измеренной на входе сухости Se и желаемой на выходе сухости Sf для минимального потребления общей энергии, используемой для сушки, причем расход, давление и/или температура горячей текучей среды, которой снабжается первая ступень сушки, корректируются соответствующим образом.

Предпочтительно, установка содержит контур нагревания низкой температуры, которая составляет, в частности, от 30°C до 90°C, для нагревания второй ступени, содержащий жидкость, в частности воду, циркулирующую по замкнутому циклу, проходя через конденсатор для рекуперирования в нем теплоты конденсированного пара и теплообменник жидкость/газ для нагревания газа второй ступени сушки.

Предпочтительно, установка содержит вентилятор с регулируемой скоростью, втягивание которого сопряжено с выходом пара и газа из первого сушильного аппарата, а нагнетание сопряжено с конденсатором; причем скорость вентилятора регулируется для поддержания небольшого пониженного давления (порядка нескольких мбар) и контролируется в первом сушильном аппарате.

Перемещение осадка между выходом первого сушильного аппарата и устройством (5) формовки на входе второго сушильного аппарата может быть обеспечено регулируемым по скорости винтом без сердечника, позволяющим обеспечить герметичность по отношению к газу на выходе из первого сушильного аппарата.

Контур низкой температуры с циркуляцией жидкости установки может содержать:

часть с низкой температурой, составляющей 30º-80°C, предпочтительно 60º-70°C, на входе конденсатора;

часть средней температуры, составляющей 40º-90°C, предпочтительно 70º-80°C, на выходе конденсатора;

теплообменник между жидкостью контура и источником даровой энергии (на входе или выходе конденсатора) для нагревания жидкости контура посредством источника даровой или недорогой энергии низкой температуры, в частности двигателя когенерации, теплового насоса, бойлера на биогазе, на дровах, солнечно-тепловых систем или других источников фатальной энергии;

на выходе теплообменника между жидкостью контура и источником даровой энергии теплообменник с отводом жидкого теплоносителя, позволяющий завершить нагревание жидкости контура до регулируемой температуры для второго сушильного аппарата, составляющей 40º-90°C, предпочтительно 80º-90°C;

теплообменник жидкость/газ, в частности вода/воздух, позволяющий нагревать посредством жидкости контура газ второго сушильного аппарата, который приводится в движение, в частности, посредством вентилятора для циркуляции;

насос для циркуляции воды в контуре.

Предпочтительно, установка содержит регулирование, содержащее первый контур регулирования для обеспечения прямого регулирования промежуточной сухости Si на выходе из первого сушильного аппарата с устройством вычисления и управления, в частности автоматом, фиксирующим заданную величину промежуточной сухости Si на основании рабочих параметров.

Регулирование может быть предусмотрено для определения заданных величин промежуточной сухости Sic по формуле:

Sic=(β+α*556)/[(β-89*α)/Sf+645*α/Se+Q0], где:

Se - измеренная на входе сухость, (%);

Sf - предварительно заданная окончательная сухость, (%);

β - удельный коэффициент второй стадии сушки (6), кВт·ч/TEE;

α - удельный коэффициент конденсатора (8) (без размера);

Q0 - потенциально поставляемая даровая теплота, кВт·ч/TMS.

Автомат может управлять вентилем контроля расхода, давления или температуры жидкого теплоносителя в зависимости от измеренной промежуточной сухости; причем этот контроль осуществляется путем регулирования давления жидкого теплоносителя в случае, если жидкий теплоноситель - пар, или путем регулирования расхода или температуры (путем смешивания с холодным возвратом жидкого теплоносителя) в случае жидкого теплоносителя типа органической текучей среды.

Установка может содержать регулирование, содержащее регулировочный контур, который контролирует количество теплоты Q3, подаваемой в теплообменник между жидким теплоносителем и жидкостью контура низкой температуры.

Регулировочный контур, который контролирует количество теплоты Q3, подаваемой в теплообменник между жидким теплоносителем и жидкостью контура низкой температуры, может образовывать второй регулировочный контур. Регулирование установки может быть обеспечено исключительно на основе этого второго контура в обход (или by passant) первого регулировочного контура.

Теплообменник между жидким теплоносителем и жидкостью контура низкой температуры может иметь для заданной величины регулирования температуру жидкости контура на выходе из теплообменника; причем данная температура позволяет эффективно функционировать теплообменнику между жидким теплоносителем и газом второго сушильного аппарата и позволяет убедиться, что энергетические потребности второго сушильного аппарата сбалансированы.

Установка может содержать регулировочный контур, согласно которому измеряется теплота Q3, подаваемая в теплообменник, путем измерения температуры и расхода на входе и на выходе теплообменника, и если теплота Q3 больше определенной заданной величины, которая близка нулю, но не равна нулю, для того чтобы всегда иметь диапазон регулирования, регулирование изменяет выходной сигнал первого регулировочного контура таким образом, чтобы теплота, подаваемая в первый сушильный аппарат, приводилась в соответствие.

Регулирование установки для того, чтобы находиться в оптимальных условиях для теплообменника и конденсатора, может содержать третий регулировочный контур, который использует в качестве заданной величины температуру контура воды на выходе теплообменника. Третий регулировочный контур, предпочтительно, предусмотрен для использования заданной температуры, которая определена относительно заданной величины, зависящей от расхода осадка, измеренного на уровне насоса, обеспечивающего подачу осадка, и когда температура на выходе из теплообменника между жидкостью контура низкой температуры и газом второго сушильного аппарата повышается, циркуляционный насос контура уменьшает свой расход в диапазоне, приемлемом для компонентов.

Изобретением предусматривается использование теплового контура низкой температуры для нагревания второй ступени. Этот контур позволяет рекуперировать фатальную или дешевую энергию низкой температуры для нагревания второго сушильного аппарата. В зависимости от энергии, рекуперированной из этой фатальной или недорогой энергии, будет приведена в соответствие сухость на выходе из первой ступени.

Технологии сушильных аппаратов также часто содержат рециркуляцию газов для того, чтобы либо не испытывать пластичную фазу осадка (от 45 до 65% сухости) внутри сушильного аппарата или подготовить осадок на входе для того, чтобы он был совместим с технологией сушки.

Изобретение не использует рециркуляцию осадка и позволяет таким образом добиться лучших эксплуатационных качеств.

Таким образом, к преимуществам, которые привносятся способом, являющимся задачей изобретения, по сравнению с существующими технологиями можно отнести:

энергопотребление, которое меньше, чем в любых технологиях: от 400 до 600 кВт·ч/TEE вместо 1000 или 700-800 кВт·ч/TEE;

возможность дополнительного уменьшения данного потребления путем оптимизации энергетического контура в зависимости от имеющейся даровой или недорогой энергии низкой или средней температуры;

использование в отношении всех типов осадка, применяя технологию спагеттизации, т.е. придание имеющемуся осадку формы шнуров;

неиспользование способа рециркуляции осадка.

Изобретение заключается, исключая вышеизложенные положения, в некотором количестве других положений, которые в последующем будут представлять собой более конкретный вопрос в контексте описанных примеров практической реализации со ссылкой на прилагаемые фигуры чертежей, которые ни в коей мере не являются ограничительными, на которых:

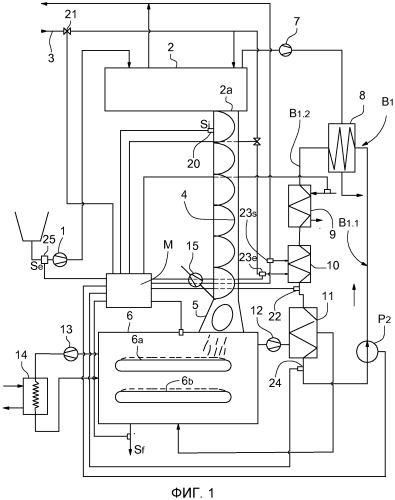

- фиг.1 представляет собой схему установки, осуществляющую способ согласно изобретению;

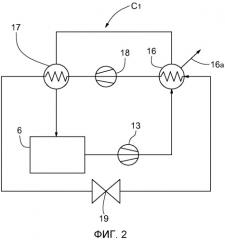

- фиг.2 представляет собой схему дополнительного устройства для установки;

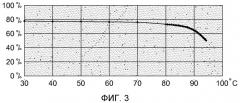

- фиг.3 представляет собой диаграмму, иллюстрирующую изменение соотношения: рекуперированная теплота/теплота, использованная на первой ступени сушки, выраженная в (%) и показанная по оси ординат, в зависимости от температуры (°C) неконденсирующихся газов на выходе из первой ступени, показанной по оси абсцисс.

На фиг.1 можно увидеть, что установка согласно изобретению содержит подачу тестообразного осадка, обладающего сухостью, которая, как правило, составляет 16-30%, которая обеспечивается насосом 1. Осадок попадает герметичным образом в первый сушильный аппарат 2 косвенного типа. Данный сушильный аппарат может быть, например, тонкослойного, дискового или пластинчатого типа. Вместе с тем предпочтительным будет являться дисковый сушильный аппарат.

Данный косвенный сушильный аппарат 2 нагревается посредством контура жидкого теплоносителя 3, в котором контролируется температура на входе, температура на выходе, расход и давление. Благодаря этому контролируется количество энергии Q1, подаваемой в сушильный аппарат 2. Жидким теплоносителем 3 может быть, например, пар или органическая текучая среда, в частности масло, температура которого (в качестве примера, который не носит ограничительного характера) может составлять 180°C-210°C.

Косвенный сушильный аппарат 2 также оснащен равномерно рассредоточенными средствами измерения давления (не показаны) и средством измерения (не показано) веса сушильного аппарата. Уплотнения данного сушильного аппарата выполнены для обеспечения минимального доступа воздуха. Кроме того, для дополнительной тепловой оптимизации в этом сушильном аппарате может быть продумано применение теплоизоляционного покрытия.

На выходе косвенного сушильного аппарата 2 осадок сопровождается винтом 4, размещенным в цилиндрической трубке, который позволяет уменьшить доступ воздуха в сушильный аппарат, на выходе из этого сушильного аппарата. Винт 4 образован, в частности, винтом без сердечника. Температура винта может поддерживаться посредством сети нагревания воды.

На выходе винта осадок проходит в устройство 5 формовки шнуров, называемое также «спагеттизатором», которое позволяет путем вдавливания осадка в калиброванные отверстия создавать слой из спагетти или шнуров на лентах 6a, 6b ленточного сушильного аппарата 6.

Ленточный сушильный аппарат 6 может быть одно- или многоярусным для оптимизации конкретного потребления данного сушильного аппарата.

Вентилятор 7 позволяет контролировать давление в сушильном аппарате 2 для поддержания и контроля небольшого пониженного давления. Данный момент является основным, поскольку, с одной стороны, сушильный аппарат 2 не должен оказаться в состоянии повышенного давления для недопущения возможной утечки запахов; кроме того, сушильный аппарат 2 не должен оказаться в состоянии слишком сильного пониженного давления для недопущения доступа воздуха в схему отвода вентилятора 7, что сильно изменило бы тепловой баланс конструкции.

Герметичность сушильного аппарата 2, таким образом, контролируется прекрасной герметичностью одновременно и со входа, и также со смотровых люков сушильного аппарата. Герметичность выхода сушильного аппарата 2 обеспечена одновременно:

- Выходом осадка в нижней части 2a сушильного аппарата в части, заполненной осадком.

- Наличием регулируемого по скорости винта 4 без сердечника в этой нижней части. Этот винт 4 позволяет, чтобы количество осадка в сушильном аппарате было всегда достаточным для обеспечения герметичности. Этот винт регулируется весом сушильного аппарата 2.

- Путем установки в область пониженного давления этого винта 4 на выходе винта на уровне «спагеттизатора» 5 посредством упомянутого вентилятора 15.

И, наконец, герметичность обеспечена путем контролируемого соблюдения давления в сушильном аппарате 2 благодаря вентилятору 7. Вентилятор 7, соединенный трубкой с верхней внешней частью сушильного аппарата 2, затягивает воздух, водяной пар и неконденсирующийся газ для их направления (по трубке) к конденсатору 8. Расход воздуха контролируется на уровне вентилятора 7, не позволяя вакууму (образованному путем конденсации водяного пара, выходящего из сушильного аппарата 2 и направляемого в конденсатор 8) бесконтрольно вызывать затягивание в сушильный аппарат.

Осадок, засасываемый вентилятором 7, содержит водяной пар и некоторое количество неконденсирующегося газа, которые зависят от качества осадка и герметичности, но в общем меньше 10% массы, с хорошо контролируемой герметичностью. Эти неконденсирующиеся газы образуются в результате испарения части компонентов осадка и очень небольшого доступа воздуха.

Затем этот конденсат проходит через водяной конденсатор 8, в котором циркулирует вода теплового контура низкой температуры B1, базы рекуперирования энергии.

Контур низкой температуры B1 образован следующими частями:

- часть B1.1 с низкой температурой 30º-80°C, предпочтительно 60º-70°C, перед конденсатором 8;

- часть B1.2 со средней температурой 40º-90°C, предпочтительно 70º-80°C, на выходе из конденсатора 8;

- на выходе из конденсатора вода может быть дополнительно нагрета в теплообменнике 9 при помощи источника «даровой» энергии низкой температуры, такого как двигатель когенерации, тепловой насос, бойлер на биогазе, дровах, солнечно-тепловые системы или любой другой источник фатальной или недорогой энергии. Необходимо отметить, что в зависимости от температурных зон, рассматриваемых для этого источника даровой теплоты, он может быть расположен перед конденсатором 8 или после него;

- на выходе из теплообменника 9 теплообменник 10 с жидким теплоносителем 3, перекачиваемым посредством отвода подводящей трубы текучей среды 3, позволяет завершить нагревание контура до температуры, регулируемой для ленточного сушильного аппарата 6, которая составляет 40º-90°C, предпочтительно 80º-90°C;

- эта нагретая вода позволяет затем нагреть посредством теплообменника вода-воздух 11 воздух сушильного аппарата 6 низкой температуры, приводимый в движение посредством вентилятора для циркуляции 12;

- насос P2, в частности, на выходе из теплообменника 11 для обеспечения циркуляции воды в контуре B1.

Втягивание вентилятора 12 соединено посредством трубы с объемом, который меньше сушильного аппарата 6, а подача под давлением соединена с входом нагреваемого газа теплообменника 11. Выход теплообменника 11 для нагреваемого газа соединен с объемом, который меньше сушильного аппарата 6.

Вентилятор для циркуляции 13, втягивание которого соединено посредством трубы с объемом, который меньше ленточного сушильного аппарата 6, а подача под давлением соединена посредством трубы с входом водяного конденсатора 14, позволяет устранить посредством этого конденсатора 14 влажность, содержащуюся в сушильном аппарате 6. Воздух, выходящий из конденсатора 14, направляется по трубе в ленточный сушильный аппарат 6.

Другой источник «даровой» теплоты, подобный Q0, может быть образован тепловым насосом C1 на части трубы вентилятора для циркуляции 13 (фиг.2). Тепловой насос C1 содержит трубопровод для специальной текучей среды, которая, поступая в жидком состоянии в выпарной аппарат 16, выпаривается, поглощая теплоту, затем сжимается в компрессоре 18 и вновь возвращается в жидкое состояние в конденсаторе 17, выделяя теплоту, затем снижает давление в регуляторе давления 19 перед тем, как вновь вернуться в выпарной аппарат 16. Горячий и влажный воздух, истекающий из сушильного аппарата 6, проходит через теплообменник, представленный выпарным аппаратом 16. Водяной пар горячего воздуха конденсируется посредством выпарного аппарата 16, который рекуперирует энергию конденсации. Вода, образованная в результате конденсации, выводится по трубопроводу 16a. Охлажденный воздух, выходящий из выпарного аппарата 16 и освобожденный от конденсированного водяного пара, затем вновь нагревается в теплообменнике конденсатора 17 и вновь нагнетается в сушильный аппарат. Энергия, вновь введенная под давлением в конденсатор 17, подобна Q0 и должна быть таким образом учтена в общей системе функционирования установки.

ПРИМЕРЫ ФУНКЦИОНИРОВАНИЯ

Случай отсутствия даровой энергии

Это случай, когда никакая даровая энергия или фатальная теплота не подается в теплообменник 9. Q0, таким образом, равен нулю.

Осадок, закаченный насосом 1, имеет следующие характеристики: сухость - 20%, процентное содержание MV (MV - летучие вещества) - 60%, температура - 12°C, расход - 6245 кг/час.

Энергетическая мощность для высушивания этого осадка в первом сушильном аппарате 2 до сухости 36,5% составляет 2495 кВт, получаемых от жидкого теплоносителя 3, а расход конденсата через вентилятор 7 составляет 3195 кг/час, из которых 290 кг/час являются неконденсирующимся газом. Температура этих конденсатов составляет 100°C.

На выходе из конденсатора 8 неконденсирующиеся газы и конденсаты имеют температуру 80°C, количество остаточного водяного пара составляет 164 кг/час, а обмененная мощность - 1575 кВт.

Со стороны водяного контура B1 на входе B.1.1 водяного контура перед конденсатором 8 температура составляет 72°C, на выходе из конденсатора 8 температура водяного контура составляет 86°C, а расход - 96,8 т/час.

Считается, что никакая теплота не поступает из теплообменника 9. Вода в контуре затем нагревается в теплообменнике 10 до температуры 88,74°C. Энергопотребление составляет 318 кВт.

Теплота, подаваемая в воздуховод вентилятора 12, позволяет вновь понизить температуру воды в контуре до 72°C, подавая в воздуховод мощность, составляющую 1826 кВт. Данная мощность, расходуемая на нагрев, позволяет выпаривать воду в ленточном сушильном аппарате 6 до сухости 90% с удельным показателем 872 кВт·ч/TEE.

Общая потребляемая мощность системы составляет 2495+318=2813 кВт для количества выпариваемой воды, равного 4997 кг/час.

Особенное потребление составляет таким образом 563 кВт·ч/TEE.

Случай с даровой энергией

Это случай, когда в теплообменник 9 подается даровая энергия или фатальная теплота. Q0 является таким образом положительным.

Рассмотрим случай даровой энергии, например двигатель когенерации, позволяющий поставлять 1000 кВт тепла путем нагревания воды теплового контура до 80°C в теплообменнике 9.

Для осадка, закаченного насосом 1, который имеет следующие характеристики: сухость - 20%, процентное содержание MV - 60%, температура - 12°C, расход - 6245 кг/час, энергетическая мощность для высушивания осадка в первой ступени или первом сушильном аппарате 2 до сухости 33% составляет 2184 кВт.

Конденсат, втягиваемый вентилятором 7, содержит 2650 кг/час, из которых 241 кг/час являются неконденсирующимся газом.

На выходе из конденсатора 8 температура конденсата составляет 78°C, мощность, поставляемая в воздуховод B1, составляет 1353 кВт, что представляет собой повышение температуры до 70°C-78°C при 145,4 т/час.

Теплообменник 9 двигателя когенерации позволяет нагревать воду до 78º-83,9°C. Теплообменник 10 текучей среды 3 позволяет вновь нагревать воду до 83,9°C-84,1°C с расходом 44 кВт.

Мощность, которой обеспечивается воздух, составляет 2329 кВт и позволяет высушивать осадок до 90% сухости с удельным расходом 900 кВт·ч/TEE.

Расход, кроме даровой энергии, составляет таким образом 2184+44=2228 кВт для 4997 кг/час выпаренной воды или удельный расход 445 кВт·ч/TEE.

Другие применения

Данный способ сушки при низкой температуре и соответствующая установка могут быть применимы при любых типах тестообразного продукта, приготовление которого позволит удалить камни или очень большое количество нитей и волокон для создания затруднений для спаггетизации.

К продуктам пульпы из биомассы можно отнести: дрова, агропродукты, продукты животной трансформации.

Регулирование

Сейчас рассматривается регулирование способа и установки термической сушки осадка, в частности станции очистки сточных вод, для того чтобы позволить добиться очень низкого энерго- и теплопотребления.

Регулирование может быть использовано для любого способа и установки для сушки любых тестообразных систем, которые желают высушить и которым в предварительно высушенном виде может быть придана форма спагетти.

Сначала определим в теоретическом плане отношения между различными конструктивными составляющими установки.

Рассматривается со ссылкой на фиг.3 реакция конденсатора 8 на изменение температуры водяного контура B1 и, таким образом, его способность охлаждения.

Предполагая, что вентилятором 7 подается 1000 кг/час конденсата, и предполагая, что эти конденсаты поступают при температуре 100°C и состоят на 10% из неконденсирующегося газа, количество энергии, рекуперированной в конденсаторе 8, выраженной в % от теплоты, использованной в сушильном аппарате 2, в зависимости от температуры выхода неконденсирующихся газов, показанных на оси абсцисс, изображено на фиг.3.

В случае регулирования уровня неконденсирующихся газов в конденсатах, подаваемых вентилятором 7, что является одним из основных положений изобретения, количество энергии очень мало зависит от уровня температуры выхода неконденсирующихся газов, если только она не превышает 83°C; при этом продуктивность при 83°C составляет 70%; продуктивность при 70°C составляет 74%; продуктивность при 30°C составляет 78%.

Кроме того, говоря о конденсаторе конденсаты/вода, коэффициенты обмена являются очень хорошими и температура конденсатов будет особенно зависима от температуры на входе трубы с водой контура низкой температуры B1.

В рамках рассматриваемого температурного диапазона можно считать, что продуктивность, выраженная коэффициентом α, составляет 72% (α=72%=0,72) и является постоянной даже с небольшими изменениями температуры на выходе неконденсирующихся газов.

В следующей части приводится описание математической базы регулирования настоящего изобретения.

При этом положим, что

Se - сухость осадка на входе (цифровая позиция 1);

Si - промежуточная сухость на выходе сушильного аппарата 2 и на входе винта 4;

Sf - окончательная сухость на выходе ленточного сушильного аппарата 6.

Рассматривается 1 тонна (1000 кг) сухого продукта на входе насоса 1. Количество воды, выпаренной на первой стадии 2, составляет 1/Se-1/Si.

Количество теплоты Q1, необходимой для такого выпаривания, является:

- немного зависимым от состава осадка [MS (сухой продукт), MV (летучее вещество)];

- среднезависимым от сухости на входе Se и от температуры осадка на входе;

- и сильно зависимым от количества выпариваемой воды и, таким образом, от коэффициента (1/Se-1/Si).

Действительно, помимо выпаривания, речь идет об осуществлении нагревания осадка.

Такое количество теплоты Q1 может выражаться с определенной точностью теоретической формулой:

Q1(Se,Si)=k(1/Se-1/Si)(1+0,16[Si(1-Se)/(Si-Se)],

где Q1 - в кВт,

Se и Si - в %,

k является постоянной величиной, равной 556, с вышеупомянутыми единицами измерения.

В теоретической формуле исключена зависимость от состава осадка, поскольку она появляется вновь только во втором порядке, поэтому данная формула действительна с точностью около 5%.

Теплота, которая нужна для второй сушки 6, приблизительно выражена:

Q2(Sf,Si)=β*(1/Si-1/Sf),

где:

Q2 - в кВт,

Si и Se - в %,

β - в кВт·ч/TEE.

Параметр β соответствует специальной теплоте выпаривания воды во втором сушильном аппарате 6 (в кВт·ч/TEE), зависящей от выбранной технологии ленточной сушки, в которую включены тепловые потери нагревательного контура. Исходя из того, что осадок вновь подается горячим в ступень ленточного сушильного аппарата 6, β составляет порядка 600-900 кВт·ч/TEE.

Теплота, рекуперированная на конденсаторе 8, определена как αQ1, где α равна приблизительно 0,72, как это было изложено ранее.

Даровая теплота, подаваемая в теплообменник 9, равна Q0.

Теплота, поставляемая жидким теплоносителем 3 в ленточный сушильный аппарат 6, равна: Q3=Max(Q2-αQ1-Q0; 0),

где Q3 - теплота, поставляемая жидким теплоносителем 3 через теплообменник 10.

Подаваемая общая теплота равна

Qg=Q1+Q3=Q1+Q2-αQ1-Q0, пока Q2-αQ1-Q0>0 и затем Q1, когда Q2-αQ1-Q0≤0.

Что дает:

Qg(Si)=556(1-α)*(1/Se-1/Si)(1+0,16[Si(1-Se)/(Si-Se)]*1,03+850((1/Si-1/Sf))-Q0, пока Q2-αQ1-Q0>0,

и затем Qg(Si)=556(1/Se-1/Si)(1+0,16[Si(1-Se)/(Si-Se)].

Целью является минимизировать эту функцию от Si. Данная функция является убывающей функцией в зависимости от Si, пока Q2-αQ1-Q0>0, затем возрастающей функцией от Si.

Минимум этой функции достигается, когда вся теплота первой ступени сушки 2 является необходимой и достаточной для нагревания второй ступени 6. То есть, когда Q2=αQ1+Q0.

Данная функция решается по нижеприводимой формуле [A].

Si=(β+α*556)/[(β-89*α)/Sf+645*α/Se+Q0). [A]

Зная при этом

β, которое зависит от технологии, использованной для ленточного сушильного аппарата 6;

α, которое является достаточно стабильным в зависимости от выходной температуры неконденсирующихся газов;

Sf, которое является фиксированным;

Q0, которое является фиксированным и которое подбирается к количеству энергии, которая может быть обеспечена для 1 тонны MS (сухой продукт),

представляется возможным определить оптимальную сухость Si в зависимости от Se.

Цифровое отображение:

β=850

α=0,72

Sf=90%

Q0=0

Se=20%

Si=39,1%

Описание регулирования

Согласно изобретению минимизация теплоты, потребляемой в рамках двух ступеней сушки, достигается путем рекуперирования энергии высокой температуры первой стадии 2 путем конденсации пара для нагревания теплового контура В1 низкой температуры (40-90°C), которая в свою очередь позволяет нагревать вторую ступень 6 сушки. Настоящее изобретение позволяет, кроме того, учитывать при регулировании установку теплообменника 9, рекуперирующего фатальную теплоту другой установки (теплота Q0).

Согласно изобретению промежуточная сухость Si регулируется в зависимости от измеренной сухости на входе Se и желаемой сухости на выходе Sf.

Принцип регулирования установки и способа заключается таким образом в определении на основании измерения сухости Se и параметров регулирования Sf, β, α и Q0 заданной величины сухости на выходе Sf. Измерение промежуточной сухости Si обеспечено датчиком сухости 20 на выходе сушильного аппарата 2.

Другие регулировки дополнят и обеспечат надежность первого регулирования, обеспеченного первым контуром регулирования.

Установка содержит множество контуров регулирования.

Целью первого контура регулирования является прямое регулирование промежуточной сухости Si, выход сушильного аппарата 2. Вычислительное и управляющее устройство, в частности автомат M, предусмотрено для определения заданной величины промежуточной сухости Sic, в частности, по ранее предложенной формуле [A] и значений параметров и величин, предоставляемых различными измерительными датчиками.

Автомат M управляет контрольным клапаном 21 расхода, давления или температуры жидкого теплоносителя в зависимости от промежуточной сухости Si, измеренной датчиком 20. Этот контроль может осуществляться путем регулирования расхода жидкого теплоносителя в случае парообразного теплоносителя или путем регулирования расхода или температуры (путем смешивания с холодным возвратом жидкого теплоносителя) в случае жидкого теплоносителя типа органической текучей среды.

Поскольку время реакции установки является продолжительным, контрольные операции будут осуществляться в соответствии с этим временем реакции.

Второй контур регулирования контролирует количество теплоты Q3, подаваемой в теплообменник 10 посредством водяного жидкого теплоносителя 3 контура B1 низкой температуры. Действительно, ранее было отмечено, что энергетический оптимум оказывался, когда это количество теплоты Q3 было равно 0, неотрицательным.

Заданной величиной управления данного теплообменника 10 является температура водяного контура на выходе теплообменника 10, измеренная датчиком 22, который передает информацию в автомат M. Данная температура позволяет эффективно функционировать теплообменнику 11 и позволяет удостовериться, что энергетические потребности сушильного аппарата 6 низкой температуры хорошо сбалансированы.

Если температура на выходе теплообменника 10 не достигнута, то это означает, что теплота, полученная в теплообменнике 11, выше температуры, предоставляемой конденсатором 8, и что, таким образом, больше не находится в состоянии энергетического оптимума.

Таким образом, теплота Q3, поставляемая в теплообменник 10, измеряетс