Способ изготовления теплоизоляционных материалов

Иллюстрации

Показать всеИзобретение относится к промышленности строительных материалов, в частности к способу изготовления теплоизоляционного материала, и может быть использовано для изготовления теплоизоляционного материала, предназначенного для термоизоляции чердачных, подвальных перекрытий, межкомнатных перегородок, фасадов зданий. Технический результат заключается в увеличении прочности, снижении коэффициента теплопроводности и водопоглощения теплоизоляционного материала. Способ изготовления теплоизоляционного материала заключается в изготовлении изделий из композиционного материала на основе цемента, строительного песка и золошлаковых отходов ТЭЦ при соотношении компонентов цемент:песок:золошлаковые отходы, равном 33:22:44, пропитке их в модифицированном серном расплаве, в качестве модификатора серного расплава используют хлорид титана, или хлорид железа, или хлорид цинка в количестве 0,8-1,2 % от массы серы. 2 табл.

Реферат

Изобретение относится к промышленности строительных материалов, в частности к способу изготовления теплоизоляционного материала, и может быть использовано для изготовления теплоизоляционного материала, предназначенного для термоизоляции чердачных, подвальных перекрытий, межкомнатных перегородок, фасадов зданий. Материал, полученный предлагаемым способом, может быть также использован как звукоизоляционный материал.

Для теплоизоляционных материалов указанного назначения чрезвычайно важными показателями являются: низкий коэффициент теплопроводности, высокая механическая прочность, низкое значение водопоглощения.

Известен способ изготовления теплоизоляционного материала, который включает пропитку расплавом серы золобетона (Турапов Махмуд. Разработка технологии и изучение свойств золобетона, пропитанного серой: дис. канд. техн. наук: 05.23.05. - Москва, 1979).

Однако недостатками известного способа являются:

- недостаточная прочность (12-43 МПа);

- высокое водопоглощение (7-8%);

- высокое значение коэффициента теплопроводности (0,66-1 Вт/(м·°С));

- длительное время пропитки (при нормальном атмосферном давлении составляло 3, 5, 24 и 48 часов).

Наиболее близким аналогом к заявляемому изобретению является способ изготовления теплоизоляционных материалов, заключающийся в изготовлении изделий из композиционного материала на основе цемента, строительного песка и золошлаковых отходов ТЭЦ, пропитке их в серном расплаве, модифицированном для снижения вязкости и повышения пропитывающей способности серного расплава силикатом натрия (Медведева Г.А., Ахметова Р.Т. и др. Утилизация отходов теплоэнергетики в водостойкие композиционные материалы. // Известия КГАСУ. - 2013. - №2 (24) - С. 320-325).

Однако указанные материалы имеют недостаточную прочность.

Целью изобретения является создание способа изготовления теплоизоляционного материала, обладающего одновременно низким коэффициентом теплопроводности, высокими показателями механической прочности, пониженным значением водопоглощения.

Технический результат - увеличение прочности теплоизоляционного материала, снижение коэффициента теплопроводности и водопоглощения.

Технический результат достигается тем, что в способе изготовления теплоизоляционного материала, заключающемся в изготовлении изделий из композиционного материала на основе цемента, строительного песка и золошлаковых отходов ТЭЦ, пропитке их в модифицированном серном расплаве, согласно изобретению композиционный материал изготавливают при соотношении компонентов цемент:песок:золошлаковые отходы, равном 33:22:44, а в качестве модификатора серного расплава используют хлорид титана, или хлорид железа, или хлорид цинка в количестве 0,8-1,2 % от массы серы.

Для приготовления теплоизоляционных материалов использовали композиционный материал, содержащий связующее - цемент, наполнитель - строительный песок и золошлаковые отходы ТЭЦ и пропиточный материал - модифицированный серный расплав.

В качестве связующего использовали:

- портландцемент марки 100 (ГОСТ 31108-2003).

В качестве наполнителей использовали:

- золошлаковые отходы (ЗШО) Казанской ТЭЦ-2 (ГОСТ 25818-91) следующего состава (масс.%):

| SiO2 | 47,7-52,2 |

| Аl2O3+ТiO2 | 21,24-25,28 |

| Fe2O3 | 5,2-5,9 |

| CaO+MgO | 4,3 |

| SO3 (общ) | 0,2 |

| K2O+Na2O | 1,84-19,03. |

- песок строительный Юдинского месторождения РТ (ГОСТ 8736-93).

Для приготовления модифицированного серного расплава использовали серные отходы Нижнекамского нефтеперерабатывающего завода РТ (ГОСТ 127-93), содержащие 99,98% серы.

В качестве модификаторов:

- хлорид титана (ТУ 6-09-2118-77);

- хлорид железа (ГОСТ 4147-74);

- хлорид цинка (ГОСТ 4529-78).

Образцы готовили следующим образом. Исходные компоненты композиционного материала измельчались до тонины не более 0,5 мм. Цемент, песок и золошлаковые отходы брали в соотношении 33:22:44 и смешивали до получения однородной порошкообразной массы. Затем добавляли воду (в зависимости от коэффициента водопоглощения), снова тщательно смешивали и полученную композицию укладывали в формы. Во избежание прилипания композиции к металлу стенки формы смазывали машинным маслом. Каждый образец выдерживали в специальных формах 2×2×6 см в течение 28 дней для набора прочности.

Далее осуществляли пропитку образцов в серном расплаве, модифицированном хлоридом титана, или цинка, или железа. Количество модификатора равно 0,8-1,2 % от массы серного расплава. Модифицированный серный расплав готовили смешением серных отходов с каждым модификатором.

Для пропитки образцов теплоизоляционного материала модифицированный серный расплав предварительно нагревали при Т=140°C в течение 30 минут, затем образцы опускали в расплав и выдерживали в течение 40 мин. Затем готовые образцы вынимали и охлаждали до комнатной температуры.

С полученными образцами проводили физико-механические испытания согласно:

ГОСТ 10180-90 (СТСЭВ 3978-83). Бетоны. Методы определения прочности по контрольным образцам;

ГОСТ 12730.3-78. Бетоны. Метод определения водопоглощения;

ГОСТ 12730.1-78. Бетоны. Метод определения плотности;

ГОСТ 7076-99. Материалы и изделия строительные. Метод определения теплопроводности и термического сопротивления при стационарном тепловом потоке.

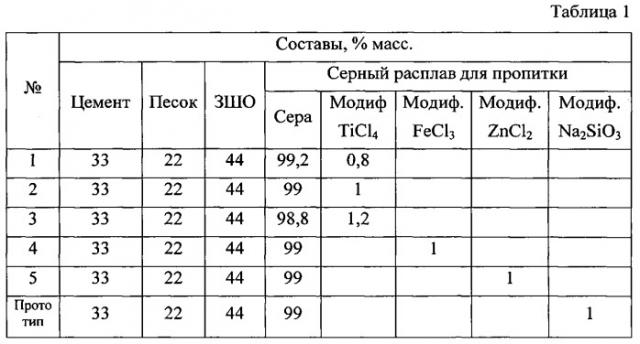

Предлагаемые и известные составы теплоизоляционных материалов представлены в таблице 1.

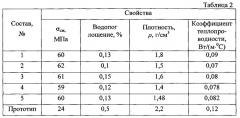

Результаты физико-механических испытаний образцов приведены в таблице 2.

Из таблиц видно, что предлагаемые составы по характеристикам (прочность при сжатии, водопоглощение и коэффициент теплопроводности) существенно лучше, чем в прототипе.

Теплоизоляционный материал, изготовленный по предлагаемому способу обладает повышенной прочностью на сжатие в 2,5 раза, низким значением коэффициента теплопроводности (на 40%) и низким значением водопоглощения (на 20%).

Способ изготовления теплоизоляционного материала, заключающийся в изготовлении изделий из композиционного материала на основе цемента, строительного песка и золошлаковых отходов ТЭЦ, пропитке их в модифицированном серном расплаве, отличающийся тем, что композиционный материал изготавливают при соотношении компонентов цемент:песок:золошлаковые отходы, равном 33:22:44, а в качестве модификатора серного расплава используют хлорид титана, или хлорид железа, или хлорид цинка в количестве 0,8-1,2 % от массы серы.