Способ сравнительной оценки свойств материалов по площади следа маятникового скрайбирования

Иллюстрации

Показать всеИзобретение относится к способам оценки свойств материала путем индентирования за счет приложения одиночного ударного усилия и может быть использовано для сравнительной оценки свойств нескольких разных сравниваемых материалов. Сущность: осуществляют индентирование методом маятникового скрайбирования, измерение площади разрушения образца как результата скрайбирования, установление взаимосвязи измеренных результатов с исследуемыми эксплуатационными и физико-механическими свойствами материалов, прогнозирование эксплуатационных свойств сравниваемых материалов по измеренным результатам скрайбирования. В качестве измеренного результата определяют площадь разрушения материала по всей длине следа скрайбирования при виде на него сверху и по величине площади судят о периоде стойкости металлорежущего инструмента, выполненного из сравниваемых материалов, исходя из условия: чем больше площадь разрушения материала, тем ниже период стойкости и наоборот. Технический результат: упрощение способа оценки свойств материала, а также прогнозирование эффективности применения сравниваемых материалов в идентичных условиях эксплуатации за счет обеспечения возможности их ранжирования по величине измеряемого при контроле параметра, а именно по площади следа маятникового скрайбирования. 1 табл., 6 ил.

Реферат

Решение относится к способам оценки свойств материала путем индентирования за счет приложения одиночного ударного усилия и может быть использовано для сравнительной оценки свойств нескольких разных сравниваемых материалов. Решение является способом для обеспечения возможности ранжирования (выстраивания в ряд) нескольких сравниваемых материалов по способности сопротивляться деформированию и разрушению при индентировании методом маятникового скрайбирования.

Уровень развития техники известен из решения [а.с. СССР №1497491, МПК G01N 3/30, 1989 г.], в котором используют нагружение свободно падающим индентором, измеряют время между первым и вторым соударениями индентора с образцом исследуемого материала, измеряют диаметр отпечатка индентора и на основе полученных результатов измерений определяют модуль упругости по установленной зависимости. Решение сложно и результаты его применения носят относительный характер в силу того, что измерению подвергается лишь локальный участок поверхности изделия (образца).

Возможность исследовать протяженные участки материалов скрайбированием обеспечена в решении [патент РФ №2138038, МПК G01N 19/04. Способ контроля физико-механических свойств изделий. Опубл. 10.01.1999, Бюл. №1], где нагружение производят с изменением глубины внедрения индентора (методом маятникового скрайбирования), а контроль осуществляют с использованием метода акустической эмиссии, а сравнение (ранжирование) материалов осуществляют по величине параметра сигналов акустической эмиссии, а именно по спектру частот. Способ сложен для реализации из-за применения акустической эмиссии, требует лабораторных условий с соответствующим программным обеспечением для обработки и анализа параметров сигналов акустической эмиссии.

Наиболее близким к заявляемому объекту, по мнению заявителя, может быть принято решение [патент РФ №2124715, МПК G01N 19/04. Способ оценки свойств инструментальных материалов. Опубл. 10.01.1999, Бюл. №1], в котором реализовано обычное (с постоянной глубиной внедрения индентора) скрайбирование сравниваемых материалов. При этом осуществляют несколько нагружений каждого образца так, чтобы на нем образовалась сетка следов скрайбирования. В местах пересечений следов в сетке наблюдается интенсивное трещинообразование. Оценку свойств (сопротивляемость деформированию и разрушению) материала производят по результатам измерений повреждения образца в зоне следа скрайбирования. При сравнении нескольких материалов о свойствах судят по результатам измерений площади разрушения поверхности образца в ячейках сетки следов из условия: чем меньше площадь разрушения, тем выше сопротивляемость деформированию и разрушению. Это сложно, трудоемко в настройке, требует наличия соответствующих площадок на образце.

Техническим результатом заявляемого решения является: упрощение способа оценки эксплуатационных свойств (периода стойкости, твердости) инструментального материала и прогнозирование эффективности применения сравниваемых материалов в идентичных условиях эксплуатации за счет обеспечения возможности их ранжирования по величине измеряемого при контроле параметра, а именно по площади следа маяникового скрайбирования.

Указанный технический результат достигается за счет того, что:

а) используется маятниковое скрайбирование, при котором глубина внедрения индентора переменна по длине следа скрайбирования, что значительно ближе к реальным условиям эксплуатации материалов;

б) на каждом образце достаточно реализовать одно нагружение, т.е. не нужно образовывать сетку следов, следовательно заявляемое решение проще и производительнее в реализации;

в) установлена взаимосвязь эксплуатационных свойств инструментальных материалов с размерами следа скрайбирования, в частности с площадью следа;

г) установлена противоположность тенденции изменения площади следа с тенденцией изменения эксплуатационных свойств материалов;

д) указанные тенденции использованы для ранжирования инструментальных материалов путем прогнозирования их эксплуатационных свойств по размерам площади следа скрайбирования.

Таким образом, заявляемый объект, как и аналог и прототип, включает в себя:

- индентирование методом маятникового скрайбирования;

- измерение площади разрушения образца как результата скрайбирования;

- установление взаимосвязи измеренных результатов с исследуемыми эксплуатационными свойствами инструментальных материалов;

- прогнозирование эксплуатационных свойств сравниваемых инструментальных материалов по измеренным результатам скрайбирования.

Однако заявляемое решение отличается тем, что определяют площадь разрушения материала по всей длине следа скрайбирования при виде на него сверху, и по величине площади судят о эксплуатационных свойствах сравниваемых материалов исходя из условия: чем больше площадь разрушения, тем ниже период стойкости металлорежущего инструмента, выполненного из этого материала.

В частности, применительно к обобщению, можно указать следующее: исходя из условия: чем больше площадь разрушения материала при скрайбирования образца, тем ниже твердость данного инструментального материала и ниже период стойкости (износостойкость материала) инструмента, выполненного из данного материала при идентичных условиях эксплуатации инструмента.

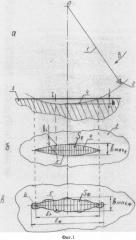

На фиг. 1 представлена общая схема маятникового скрайбирования (а - схема образования следа скрайбирования, б - вид сверху на расчетный след скрайбирования, в - вид сверху на фактический след скрайбирования с наличием выкрашивания материала по контуру следа). На фиг. 2 показано фото фрагментов следа скрайбирования. На фиг. 3 показаны фото, иллюстрирующие кинетику получения следа скрайбирования (цифрами 1-5 обозначены условные этапы скрайбирования, участок 3 соответствует моменту скрайбирования с максимальной глубиной внедрения индентора). На фиг. 4 показано фото участка следа в момент входа индентора (видно выкрашивание материала, переходящее в контур следа). На фиг. 5 показано фото следа с плавным характером входа индентора. На фиг. 6 показано фото следа с четким контуром размера следа.

Способ в первую очередь ориентирован на следующие случаи:

- исследуются хрупкие материалы, у которых след скрайбирования формируется как в результате пластической деформации, так и в результате выкрашивания материала, при этом выявить в чистом виде размер ширины или длины затруднительно, т.е. приходится замерять фактический (суммарный) результат с учетом размеров выкрашивания;

- сравнение исследуемых материалов затруднительно по одному из параметров следа, например, по максимальной ширине, из-за того, что значения параметров близки или отличаются на величину, сопоставимую с погрешностью измерения параметра, т.е. необходимо использование еще дополнительного параметра следа;

Способ реализуют следующим образом. При движении В жесткого маятника 1 с закрепленным на нем индентором 2 по дуге окружности в некоторый момент времени индентор 2 начинает взаимодействовать с материалом образца 3. При достаточной энергии движения маятника в материале образца величина возникающих напряжений начинает превышать прочностные и упругие характеристики (параметры, свойства) исследуемого 3 материала, материал деформируется (разрушается в зоне контакта с индентором) и в нем формируется некоторый след 4 индентирования. Учитывая радиусную траекторию движения индентора, следует понимать, что след 4 маятникового индентирования будет иметь переменную глубину h внедрения индентора 2. Такой вид нагружения образца называют маятниковым скрайбированием (для сведения: в прототипе осуществлено типовое скрайбирование, т.е. царапание с постоянной глубиной внедрения). В любой текущий произвольный момент времени маятникового скрайбирования глубина следа переменна и взаимосвязана с шириной следа (пусть в момент, обозначенный на фиг. 1 буквой i, ширина следа обозначена bi, которая соответствует некоторой глубине hi следа). Это означает, что максимальной глубине hmax соответствует и максимальная ширина bmax следа. Зная размеры и форму индентора (например, типовой конусный алмазный индентор), несложно по правилам начертательной геометрии получить все размеры следа маятникового скрайбирования. В том числе и несложно вычислить площадь S следа скрайбирования при виде на след сверху. Этими рассуждениями показано, что площадь (при виде сверху) следа маятникового скрайбирования является интегрированным параметром, характеризующим результат взаимодействия индентора с образцом. Но рассчитанная таким образом площадь Sp для малопластичных материалов меньше фактической Sф площади разрушения (следа индентирования) из-за наличия выкрашиваний материала образца. Теоретический контур 5 следа скрайбирования отличается от фактического контура 6 на размеры выкрошенных участков. За счет выкрашивания увеличивается и длина следа и его ширина (Lф больше Lp и bmax ф больше bmax р). На фигурах 2 и 3 темным фоном представлены выкрашивания по контуру следа. На фиг. 4 показано, что размеры выкрашивания могут превышать ширину следа. На фиг. 5 и 6 показано, что выкрашивания могут быть минимальными или полностью отсутствовать.

В любом из случаев размеры (ширина bф следа с учетом выкрашивания в каждом текущем значении i длины следа) следа маятникового скрайбирования могут быть определены с использованием средств увеличения, например с помощью лупы Бринеля, материаловедческого микроскопа оптического или электронного типа. Это позволяет рассчитать площадь следа скрайбирования для того, чтобы попытаться установить связь площади следа с физико-механическими свойствами (характеристиками) материалов. Микроскопы оптического и электронного типа, снабженные программным обеспечением для обработки электронного образа наблюдаемого объекта, позволяют быстро определить площадь Sф следа скрайбирования с учетом увеличения изображения следа. Это ускоряет процесс измерений и повышает его точность.

Имеются все основания предполагать, что эксплуатационные свойства многих изделий, например металлорежущего инструмента, предопределены (наряду с пределом прочности, модулем упругости и т.д.) в том числе трещиностойкостью (вязкостью разрушения K1c) материала, из которого они выполнены. С этой точки зрения метод маятникового скрайбирования позволяет более близко, чем любой иной метод, смоделировать в исследуемом образце те процессы нагружения, которые характерны для металлорежущего инструмента. Можно предполагать, что по площади следа скрайбирования возможно ранжирование (выстраивать последовательность местонахождения каждого из материалов в ряду по изменяемому параметру) сравниваемые материалы и качественно прогнозировать их эксплуатационные свойства, а именно период стойкости инструмента.

Примеры, подтверждающие справедливость этого предположения, приведены ниже.

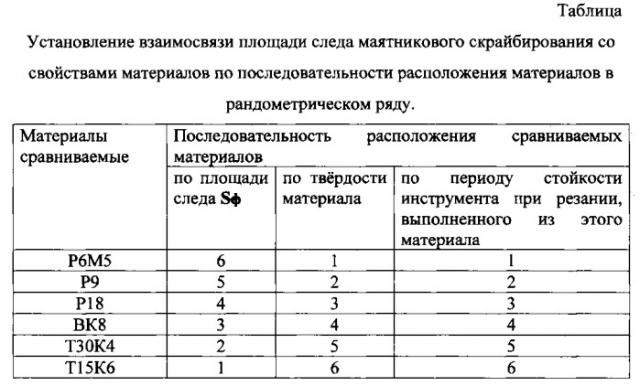

Исследовали несколько материалов (ВК8, Т30К4, Т15К6) из группы твердосплавных инструментальных материалов с различной твердостью. Из данных материалов изготавливали металлорежущий инструмент, инструмент эксплуатировали при идентичных условиях (при точении и фрезеровании). Результаты приведены в таблице.

Из данных таблицы установлено:

- связь между площадью следа скрайбирования, твердостью и эксплуатационными (по износостойкости, а именно по периоду стойкости до достижения предельно допустимой величины износа или выкрашивания) свойствами;

- тенденция в этой связи обратная, т.е. с ростом твердости и периода стойкости площадь следа скрайбирования убывает и, соответственно, наоборот, чем больше площадь, тем ниже твердость и период стойкости.

С целью обеспечения возможности обобщения этого вывода были рассмотрены несколько марок инструментальных материалов другой группы, а именно быстрорежущих инструментальных сталей (Р6М5, Р9, Р18). Сравнение периода стойкости выполнено для иных условий нагружения, а именно фрезерование концевыми фрезами пазов и сверление отверстий. Результаты приведены в трех первых строках таблицы 1. Установлено: тенденции те же, что и для твердосплавных инструментальных материалов, а именно: ростом твердости и периода стойкости площадь следа скрайбирования убывает и, соответственно, наоборот, чем больше площадь, тем ниже твердость и период стойкости.

Таким образом, можно считать, что высказанное выше предположение о применении площади следа маятникового скрайбирования в качестве параметра, позволяющего производить сравнительную оценку материалов путем их скрайбирования, подтверждено и доказано.

Дополнительно сообщаем, что достижение заявленного технического результата (упрощение способа оценки физико-механических свойств материала, а также прогнозирование эффективности применения сравниваемых материалов в идентичных условиях эксплуатации за счет обеспечения возможности их ранжирования по величине измеряемого при контроле параметра) подтверждено сравнительным испытанием заявляемого способа и прототипа. Способ-прототип реализовывали на микротвердомере ПМТ-3 с применением стандартной нагрузки 200 грамм при типовой форме алмазной пирамидки (индентора) с постоянной глубиной внедрения и перемещением предметного столика с образцом вручную. Для этого на образцах потребовалось изготовление шлифов. Уже одно это повысило сложность способа за счет роста трудоемкости подготовки образцов в 4 раза. Сложным также оказалось подобрать одинаковую для всех сравниваемых материалов глубину внедрения индентора, при которой образовывались выкрашивания в местах пересечения следов при способе-прототипе. На заявляемом способе это не потребовало дополнительного времени.

Способ сравнительной оценки периода стойкости металлорежущего инструмента по площади следа маятникового скрайбирования, включающий в себя индентирование методом маятникового скрайбирования, измерение площади разрушения образца как результата скрайбирования, установление взаимосвязи измеренных результатов с исследуемыми эксплуатационными и физико-механическими свойствами материалов, прогнозирование эксплуатационных свойств сравниваемых материалов по измеренным результатам скрайбирования, отличающийся тем, что в качестве измеренного результата определяют площадь разрушения материала по всей длине следа скрайбирования при виде на него сверху и по величине площади судят о периоде стойкости металлорежущего инструмента, выполненного из сравниваемых материалов, исходя из условия: чем больше площадь разрушения материала, тем ниже период стойкости и наоборот.