Способ клепки криволинейных панелей на сверлильно-клепальном автомате

Иллюстрации

Показать всеИзобретение относится к машиностроению и может быть использовано при клепке криволинейных панелей в автоматическом режиме. Производят выравнивание поверхности криволинейной панели в зонах клепки путем ее ориентирования по нормали к оси силовой головки сверлильно-клепального автомата. При этом используют три датчика выравнивания для измерения расстояния от них до поверхности панели. Датчики располагают на корпусе силовой головки с образованием их параллельными осями при пересечении с перпендикулярной к ним плоскостью равностороннего треугольника. В середине высоты треугольника плоскость пересекает ось силовой головки с получением величины, которая является параметром, определяющим дистанцию между датчиками выравнивания. При расположении датчиков эту величину настраивают в зависимости от допуска на неперпендикулярность оси заклепки к поверхности панели. Ориентирование панели ведут до равенства измеренных датчиками расстояний до нее. Производят линейное перемещение сверлильно-клепального автомата по зонам клепки панели на величину, которую определяют по приведенной формуле. В результате обеспечивается повышение точности клепки. 6 ил., 1 пр.

Реферат

Изобретение относится к области машиностроения и может быть использовано для клепки криволинейных панелей на сверлильно-клепальном автомате при его перемещении на шаг клепки с одновременным выравниванием поверхности криволинейных панелей относительно оси клепки в процессе их автоматической клепки, а также для программирования маршрута клепки.

Известны применяемые в отечественном и зарубежных сборочно-клепальных производствах два способа программирования процесса позиционирования и маршрута автоматической клепки криволинейных панелей. В первом способе программу позиционирования (ориентирования) сверлильно-клепального автомата на шаг клепки с одновременным выравниванием панели по нормали к оси клепки разрабатывают путем снятия исходной информации с эталона собираемой панели, а в качестве эталона используется панель с направляющими отверстиями в стрингерах, определяющими положение осей заклепок (точек клепки) на поверхности панели (Белянин П.Н. Производство широкофюзеляжных самолетов. Издательство: М., Машиностроение, 1979. - 298 с). Изготовление эталона панели включает этапы выполнения плазов сечений панели с последующим изготовлением шаблонов для производства оснастки, с помощью которой формуют стрингеры и сверлят в них направляющие отверстия, и сборки эталон-панели в сборочном приспособлении, что приводит к значительному повышению трудоемкости и удорожанию процесса автоматической клепки.

Вместе с этим снижается точность расположения осей заклепок на поверхности панели вследствие возникновения погрешностей на этапах переноса размеров: чертеж-плаз-шаблон-оснастка-деталь-сборочное приспособление-эталон-панель и увеличивается время подготовки производства в связи с необходимостью изготовления комплекта эталон-панелей на изделие при смене объекта производства.

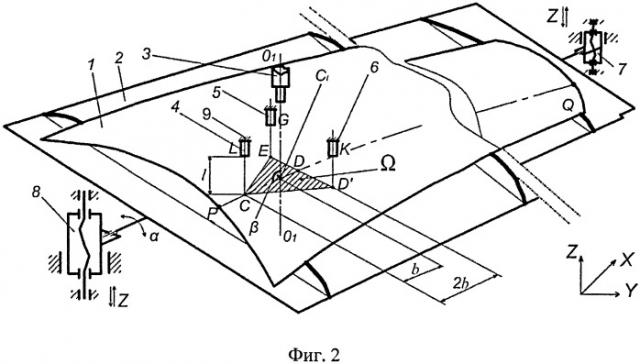

При втором способе информация для программирования позиционирования(ориентирования) на шаг клепки t (отрезок [i; i+1]) берется из чертежа панели (фиг. 1), на котором указаны координаты пересечения осей заклепок с поверхностью панели (точек клепки) (Ершов В.И. Автоматизация сборки и технологического проектирования. Учебник, 2Т. Издательство: М., МАИ. - 1998. - 153 с.) Таким образом, параметрами перемещения сверлильно-клепального автомата на шаг клепки t в плоскости клепки XOY являются координаты xi и yi, а по ряду клепки - координаты zi. При этом с помощью датчиков происходит выравнивание панели или силовой головки (СКА) с целью достижения перпендикулярности оси клепки OiOi к поверхности панели в зоне клепки. В процессе выравнивания необходимо корректировать параметры позиционирования xi yi и zi вследствие непостоянства радиуса кривизны панели Ri в плоскости клепки ZOX. Это усложняет и делает в большей степени трудоемким процесс программирования параметров позиционирования xi, yi и zi. Одновременно, малая жесткость собираемой панели и погрешности ее предварительной сборки приводят к отклонениям ее реальных геометрических параметров от теоретических в координатном пространстве OZYX.

Указанные выше причины возникновения погрешностей снижают точность позиционирования параметров при автоматической клепке криволинейных панелей, а этап программирования маршрута клепки делают сложным и трудоемким, а в некоторых случаях - невыполнимым практически.

Для выравнивания поверхности панели по нормали к оси клепки (оси силовой головки сверлильно-клепального автомата) служат устройства автоматического выравнивания - датчики-дальномеры (лазерные, тактильные и др.), смонтированные на корпусе силовой головки сверлильно-клепального автомата.

Известно множество методов, конструктивных и функциональных схем с использованием указанных датчиков, одним из которых является «Способ измерения отклонений от прямолинейности» (а.с. №1523890, G01B 5/28, авторов Зейтмана Л.Л. и Тимофеева Ю.П.), в котором основание измерительного прибора перемещают по нормали к плоскости путем его вращения по одной постоянной опоре, перпендикулярной к измеряемой поверхности до последовательного позиционирования остальных опор основания на линию профиля измеряемой поверхности, а в качестве хорд выбирают отрезки прямых, и далее, путем тригонометрических преобразований, получают величину измеряемого отклонения от прямолинейности.

Однако, этот способ имеет существенные недостатки при его использовании для управления процессом позиционирования с одновременным выравниванием поверхности панели относительно оси клепки в процессе автоматической клепки:

1) в способе измеряются отклонения от прямолинейности, а при выравнивании панели необходимо иметь значения параметров отклонения криволинейности поверхности панелей от ее теоретических значений, представив криволинейные участки через хорды, что приводит к выполнению дополнительных трудоемких операций по расчету и программированию параметров позиционирования(ориентирования);

2) низкие эффективность и производительность при реализации данного способа с помощью управляющих датчиков, т.к в нем предусмотрено дополнительные вращательные движения для измерений отклонений от прямолинейности;

3) требуется дополнительный пересчет каждого измеренного значения отклонения с помощью тригонометрических преобразований, что в значительной степени усложняет и делает трудоемким программирование процесса позиционирования по маршруту клепки.

Наиболее близким по технической сущности к предлагаемому изобретению и взятому в качестве прототипа является «Способ клепки криволинейных панелей на сверлильно-клепальном автомате» (А.С. №912392, B21J 15/28, БИ №10, авторов: Баранова Г.А., Новикова А.Д. и др. При этом принцип управления процессом выравнивания панелей с их помощью остается однотипным независимо от их конструкции. Его сущность заключается в том, что поверхность панели считается выравненной, т.е соблюдается необходимое для выполнения клепки условие перпендикулярности поверхности панели относительно оси клепки в зоне клепки, при равном удалении от нее фиксирующих это удаление элементов датчиков или устройств выравнивания. Этот принцип лежит в основе функционирования отечественных и зарубежных сверлильно-клепальных автоматов и установок и представлен в рассматриваемых аналогах.

Его недостатком является низкая точность способа клепки сверлильно-клепального автомата при его перемещении на шаг клепки с одновременным выравниванием поверхности перпендикулярно оси клепки из-за отсутствия связей между параметрами измерений датчиков и устройств выравнивания, их взаимного расположения друг относительно друга в зоне клепки и геометрией панели, а именно, ее кривизной в плоскости ряда клепки, которая имеет разные значения при позиционировании (ориентировании) на шаг клепки. Это затрудняет, а иногда делает невозможным корректировку координат xi и yi при перемещении сверлильно-клепального автомата на шаг клепки (фиг. 1), что также снижает производительность, а значит и эффективность в целом при реализации данного способа с помощью управляющих датчиков.

Решаемой задачей изобретения является повышение производительности и точности автоматической клепки криволинейных панелей путем определения связей между параметрами измерения положения поверхности панели относительно оси и плоскости клепки и ее кривизной в зоне клепки с помощью регулируемых датчиков с последующим расчетом параметров позиционирования (ориентирования) и программированием маршрута автоматической клепки сверлильно-клепального автомата.

Техническим результатом от использования изобретения является создание эффективного и точного способа клепки криволинейных панелей на сверлильно-клепальном автомате в процессе перемещения на шаг клепки с одновременным выравниванием поверхности панели относительно оси клепки по маршруту клепки, а также программирование этого маршрута.

Технический результат достигается тем, что в Способе клепки криволинейных панелей на сверлильно-клепальном автомате, включающем выравнивание поверхности криволинейной панели в зонах клепки, установку в зонах клепки криволинейной панели заклепок и перемещение сверлильно-клепального автомата с силовой головкой по зонам клепки криволинейной панели, согласно изобретению выравнивание поверхности криволинейной панели в зонах клепки осуществляют путем ее ориентирования по нормали к оси силовой головки сверлильно-клепального автомата с использованием трех датчиков выравнивания, посредством которых измеряют расстояние от них до поверхности криволинейной панели, при этом датчики выравнивания располагают на корпусе силовой головки с образованием их параллельными осями при пересечении с перпендикулярной к ним плоскостью равностороннего треугольника с высотой 2b, в середине которой упомянутую плоскость пересекает ось силовой головки с получением величины b, которая является параметром, определяющим дистанцию между датчиками выравнивания, при этом при расположении датчиков выравнивания величину b настраивают в зависимости от допуска на неперпендикулярность оси заклепки к поверхности криволинейной панели, а упомянутое ориентирование криволинейной панели осуществляют до равенства измеренных датчиками расстояний до нее, установку в зонах клепки криволинейной панели заклепок и линейное перемещение сверлильно-клепального автомата с силовой головкой по зонам клепки криволинейной панели на величину q, которую определяют по следующей формуле:

t - шаг клепки;

а - измеренная датчиками выравнивания величина удаления плоскости клепки, касательной к поверхности криволинейной панели в точке пересечения ее осью силовой головки клепально-сверлильного автомата и расположенной перпендикулярно упомянутой оси, от поверхности криволинейной панели в точках, соответствующих датчикам выравнивания, и вводят это значение перемещения в программу маршрута клепки автомата с дальнейшей ее реализацией в автоматическом режиме клепки.

Для пояснения технической сущности способа рассмотрим фигуры 1, 2, 3, 4, 5, 6.

На фигуре 1 показана схема обозначения координат (точек клепки) на поверхности собираемой панели в ее координатном пространстве OZYX.

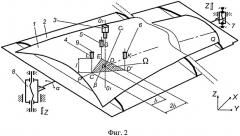

На фигуре 2 показана принципиальная схема позиционирования сверлильно-клепального автомата при автоматической клепке криволинейной панели.

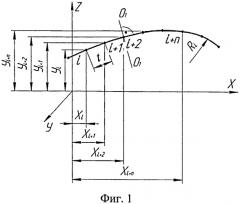

На фигуре 3 представлена схема расположения датчиков выравнивания в плоскости ряда клепки.

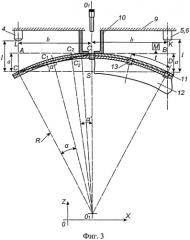

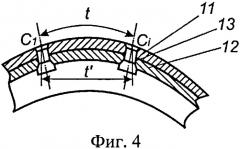

На фигуре 4 показана схема определения шага клепки и соответствующего ему параметра линейного позиционирования сверлильно-клепального автомата.

На фигуре 5 представлена схема определения значения пошагового позиционирования.

На фигуре 6 показана зона клепки с датчиками выравнивания и силовой головкой сверлильно-клепальной установки GEMCOR 5013TTX/G86 для автоматической клепки криволинейных панелей.

Где: 1 - обрабатываемая панель; 2 - рама поддерживающе-выравнивающего устройства; 3 - силовая головка; 4, 5, 6 - датчики выравнивания; 7, 8 - приводы вертикального перемещения и поворота; 9 - силовая головка сверлильно-клепального автомата; 1 - опорная втулка; 11 - обшивка собираемой панели; 12 - полка стрингера; 13 - заклепка.

Рассмотрим работу предлагаемых систем в статике (фиг. 2, 3, 4, 5, 6).

Обрабатываемая панель 1 зафиксирована на раме 2 поддерживающе -выравнивающего устройства сверлильно-клепального автомата в его координатном пространстве OZOX с возможностью двухстороннего вертикального перемещения по оси OZ и поворота относительно оси симметрии рамы 2 для ориентации любой точки ее поверхности перпендикулярно оси O1O1 силовой головки 3 сверлильно-клепального автомата, выполняемой с помощью датчиков выравнивания 4, 5 и 6, управляющих приводами вертикального перемещения и поворота 7 и 8 рамы 2 (фиг. 2).

Датчики 4, 5 и 6 расположены на корпусе 9 силовой головки 3 таким образом, что их параллельные оси при пересечении с плоскостью равноудаленной и перпендикулярной к ним образуют на последней равносторонний треугольник с высотой 2b, а ось O1O1 силовой головки 3 сверлильно-клепального автомата пересекает эту плоскость в середине высоты этого треугольника b. При этом величина b является регулировочно-настроечным параметром и определяет размер дистанции между датчиками 4, 5 и 6. Ось O1O1 силовой головки 3 (ось клепки) пересекает поверхность собираемой панели 1 в точке Ci, образуемой этой поверхностью и касательной к ней плоскостью М, перпендикулярной к оси O1O1 (фиг. 3). Плоскость М совмещена с рабочей поверхностью опорной втулки 10 сверлильно-клепального автомата, предназначенной для сжатия пакета из обшивки 11 собираемой панели 1 и полки стрингера 12 при установке заклепки 13 (фиг. 3).

Заклепки 13 расположена по ряду клепки с шагом t, равным длине дуги между точками пересечения их осей с поверхностью панели (точками клепки) (фиг. 4).

Рассмотрим работу предлагаемых систем в динамике: Датчики 4, 5 и 6 измеряют расстояние до поверхности обрабатываемой панели 1, соответственно - LC, KD′ и GE и подают команду на следящие приводы 7, 8 поддерживающе-выравнивающего устройства. При этом рабочая рама 2 с обрабатываемой панелью 1, перемещаясь вверх - вниз по координате OZ, поворачивается относительно оси OY на угол β и, одновременно, разворачивается вокруг своей оси, параллельной оси ОХ на угол α. Таким образом, панель 1 ориентируется по нормали к оси O1O1 силовой головки 2 сверлильно-клепального автомата и считается выровненной в момент, когда измеренные каждым датчиком расстояния до нее равны, т.е выполняется условие:

LC=KD′=GE=l, где:

точки L, К и G - точки отсчета расстояния до поверхности обрабатываемой панели 1. На поверхности панели 1 образуется зона перпендикулярности Ω с границами CD′E, в которой выполняется условие перпендикулярности оси O1O1 к поверхности собираемой панели 1 (условие выравнивания). В этой зоне и устанавливается заклепка, а ее ось пересекает поверхность панели в точке Ci, как и ось O1O1 силовой головки 3 сверлильно-клепального автомата.

Соединив точки С, D′ и Е после выполнения условия выравнивания панели 1, получим равносторонний треугольник CD′E в плоскости, параллельной плоскости клепки М, причем удаление его вершин соответствует измеренному датчиками 4, 5 и 6 расстоянию l до поверхности панели при дистанции между ними, определяемой параметром 2b, а плоскость клепки М при этом удалена от поверхности панели в точках С, D на расстояние а (фиг. 3).

Перемещение сверлильно-клепального автомата с силовой головкой 3 по оси ОХ на шаг клепки t при переменном радиусе кривизны на величину этого шага приводит к погрешности позиционирования Δt, т.к. величина шага клепки t определяется в клепаных конструкциях летательных аппаратов как длина дуги C2Ci а сверлильно-клепальный автомат перемещается по прямолинейной составляющей и величина его перемещения при позиционировании на шаг клепки t равна значению длины хорды дуги C2Ci (фиг. 4). Определим значение этого перемещения.

Для этого рассмотрим участок ряда клепки CD между точками пересечения осей датчиков 4 и 5, 6 с поверхностью собираемой панели 1. Он представляет собой дугу CD, лежащую в плоскости, параллельной ZOX (фиг. 3).

Проведем касательную АВ, лежащую в плоскости клепки М, в точке постановки заклепки Ci. Тогда из условия перпендикулярности оси клепки O1O1 расстояния от касательной до дуги CD в точках С и D будут равны, т.е АС=BD=а. Это означает, что дуга CD ряда клепки между датчиками 4 и 5 при выровненной по нормали оси клепки O1O1 поверхности панели 1 имеет постоянный радиус кривизны R с определенной погрешностью. Величину этой погрешности, зависящую от отклонений теоретических значений переменного радиуса кривизны панели в зоне клепки Ω от значения R, регулируют дистанцией b между датчиками 4, 5 и 6 таким образом, чтобы отклонение нормали к поверхности панели 1 в точке клепке от оси клепки O1O1 не превышало допуск на положение оси заклепки.

Этот допуск и является основным фактором, определяющим границы зоны Ω и, соответственно, параметры настройки датчиков 2b и l. Найдем взаимосвязь между этими параметрами и радиусом R кривизны панели в зоне клепки Ω.

Определим значение R дуги CD между датчиками 4, 5 и 6, зная параметры их настройки l и b. Проведем в равнобедренном ΔCQ1Ci высоту OC1 к хорде CCi. Отрезок OC1 является биссектрисой угла CO1Ci. Треугольники ΔCC1S и ΔCC1O1 - подобны, как треугольники со взаимно - перпендикулярными сторонами. Следовательно, имеет место равенство ∠SCCi=∠CO1C1.

Из ΔCCiS найдем значение угла α

где: а и b - параметры настройки датчиков 4 и 5.

Далее из ΔCSO1 найдем R:

Пусть шаг клепки равен длине дуги t=C2Ci и при позиционировании на это значение точка С2 совместится с точкой Ci. При постоянном R можно определить значение t через величину R:

Отсюда найдем значение α′:

Подставив R из выражения (2) в последнее равенство, имеем:

Определим значение отрезка C2Ci в ΔO1C2Ci (фиг. 5):

Подставим значение α' из выражения (5) и значение R в соотношении (2) в выражение (6) и определим значение перемещения СКА при заданном шаге t (отрезок C2Ci):

где: t - шаг клепки;

а и b - регулировочно-настроечные параметры датчиков 4, 5 и 6 выравнивания панели 1, причем а - производная от значения параметра l (фиг. 2).

Таким образом, зная допуск на неперпендикулярность оси заклепки к поверхности панели 1 настройкой устанавливают параметры b и l датчиков 4, 5 и 6 выравнивания и вычисляют по формуле (7) значения перемещений q сверлильно-клепального автомата для каждой величины шага клепки t по зонам клепки криволинейной панели 1, после чего программируют маршрут ее клепки в автомате в целом и реализуют его в процессе последовательного позиционирования на шаг клепки путем линейного по оси ОХ перемещения сверлильно-клепального автомата на расчетную величину q, соответствующую величине шага клепки t, с одновременным выравниванием поверхности панели 1 по нормали к оси клепки и последующим выполнением цикла постановки заклепки в автоматическом режиме.

Пример

Для подтверждения технического результата заявляемого технического решения была выполнена автоматическая клепка предварительно собранных на технологические болты экспериментальных панелей с поверхностью произвольной кривизны на установке GEMCOR 5013ТТХ - 128 /G86. Позиционирование на заданный шаг клепки t=(20±0,5) мм произведено в ручном и программном режимах по ряду клепки между технологическими болтами, соединяющими стрингер 12 без направляющих отверстий с Г-образным сечением профиля с внутренней поверхностью листа обшивки 11 панели 1 (см. фиг. 6). При этом технологические болты расположены на расстоянии, кратном двадцати значениям шага клепки t и равном (400±0,5) мм по дуге PQ на внешней поверхности панели 1, лежащей в плоскости ряда клепки ZOX.

Перемещение q сверлильно-клепального автомата G86 установки GEMCOR 5013ТТХ - 128 /G86 для реализации его позиционирования на шаг клепки t=(20±0,5) мм предварительно определено по формуле (7), исходя из параметров измерения датчиками 4, 5 и 6 расстояния до поверхности панели 1 и дистанции между ними. Причем эти параметры как в конструкции рассматриваемой модели оборудования для автоматической клепки, так и в других моделях имеют постоянное нерегулируемое значение и определяют возможность клепки панелей, кривизна которых лежит в определенном диапазоне ее значений. Поэтому величины радиусов кривизны экспериментальных панелей лежат в пределах значений кривизны фюзеляжных панелей самолета ТУ-204, автоматическую клепку которых выполняют на вышеуказанном оборудовании.

В процессе ручного позиционирования (ориентирования) на шаг клепки t оператором задавалось с пульта управления значение перемещения q и, соответственно, сверлильно-клепальный автомат перемещался на это значение по оси ОХ при автоматическом выравнивания поверхности панели 1 с помощью датчиков 4, 5 и 6 относительно оси клепки O1O1, после чего производились операции цикла автоматической клепки. В программном режиме этот процесс реализован с помощью ЧПУ GE FANUC установки GEMCOR 5013ТТХ - 128 /G86.

После клепки, между технологическими болтами произведены замеры расстояний между осями заклепок по дуге ряда клепки PQ и определена погрешность позиционирования (ориентирования) на шаг клепки. При этом ее значения не превысили величин допуска ±0,5 мм на шаг клепки, что является практическим подтверждением теоретических закономерностей и основных технических принципов, заложенных в способе клепки криволинейных панелей на сверлильно-клепальном автомате.

Таким образом, практически реализован технологический процесс автоматической клепки без использования для программирования параметров позиционирования маршрута клепки эталонов панелей и теоретических координат осей заклепок при перемещении сверлильно-клепального автомата на шаг клепки, в рассмотренных аналогах и в современных сборочных производствах при автоматической клепке криволинейных панелей, а сам процесс программирования маршрута клепки выполнен с использованием основных принципов способа клепки криволинейных панелей на сверлильно-клепальном автомате.

Предлагаемый способ клепки криволинейных панелей на сверлильно-клепальном автомате позволяет получить экономический эффект при использовании, который заключается в отказе от проектирования, изготовления и хранения эталон-панелей для программирования маршрута автоматической клепки и трудоемкого ввода большого массива координат точек клепки на поверхности собираемых панелей в программу маршрута клепки автомата при наличии теоретических моделей панелей с последующими корректировками значений последних в процессе автоматической клепки вследствие малой жесткости панели. Использование расчетных параметров способа автоматической клепки предлагаемого изобретения делает процесс программирования маршрута клепки автомата простым и малотрудоемким при выполнении всех технических требований точности позиционирования (ориентирования) по маршруту клепки. Таким образом, в силу вышеуказанных причин и заключений использование способа клепки криволинейных панелей на сверлильно-клепальном автомате существенно снижает трудоемкость и время подготовки их производства при сохранении требуемых параметров качества и точности, делая заявляемый способ клепки эффективным.

Способ клепки криволинейных панелей на сверлильно-клепальном автомате, включающий выравнивание поверхности криволинейной панели в зонах клепки, установку заклепок в зонах клепки криволинейной панели, перемещение сверлильно-клепального автомата с силовой головкой по упомянутым зонам клепки, отличающийся тем, что выравнивание поверхности криволинейной панели в зонах клепки осуществляют путем ее ориентирования по нормали к оси силовой головки сверлильно-клепального автомата с использованием трех датчиков выравнивания, посредством которых измеряют расстояние от них до поверхности криволинейной панели, при этом датчики выравнивания располагают на корпусе силовой головки с образованием их параллельными осями при пересечении с перпендикулярной к ним плоскостью равностороннего треугольника с высотой 2b, в середине которой упомянутую плоскость пересекает ось силовой головки с получением величины b, которая является параметром, определяющим дистанцию между датчиками выравнивания, причем при расположении датчиков выравнивания величину b настраивают в зависимости от допуска на неперпендикулярность оси заклепки к поверхности криволинейной панели и осуществляют ориентирование криволинейной панели до равенства измеренных датчиками расстояний до нее, а линейное перемещение сверлильно-клепального автомата с силовой головкой по зонам клепки криволинейной панели производят на величину q, которую определяют по следующей формуле: q = 2 b sin [ t ⋅ 90 ∘ sin 2 ( a r c t g a b ) π b ] sin 2 ( a r c t g a b ) ,где t - шаг клепки;а - измеренная датчиками выравнивания величина удаления плоскости клепки, касательной к поверхности криволинейной панели в точке пересечения ее осью силовой головки клепально-сверлильного автомата и расположенной перпендикулярно упомянутой оси, от поверхности криволинейной панели в точках, соответствующих датчикам выравнивания, при этом значение указанной величины q вводят в программу маршрута клепки сверлильно-клепального автомата, которую используют для осуществления клепки в автоматическом режиме.