Способ изготовления тонких листов из двухфазного титанового сплава и изделие из этих листов

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к способу изготовления тонких листов из двухфазного титанового сплава с микрокристаллической структурой, которая, в частности, пригодна для сверхпластической деформации при нагреве. Способ включает подготовку шихты, выплавку слитка, деформацию слитка в сляб в три стадии, механическую обработку сляба, прокатку сляба на подкат, резку подката на заготовки, прокатку заготовок на листы, термическую обработку и формовку. Выплавляют слиток титанового сплава, содержащий, мас.%: 3,5-6,5 Al, 4,0-5,5 V, 0,05-1,0 Mo, 0,5-1,5 Fe, 0,10-0,2 O, 0,01-0,03 C, 0,005-0,07 Cr, 0,01-0,5 Zr, 0,001-0,02 N, остальное - титан, с величинами прочностных алюминиевого [ A l ] э к в п р = 6 , 0 − 1 1 , 5 5 и молибденового [ M o ] э к в п р = 3 , 5 − 5 , 6 эквивалентов. Получают высокопрочный листовой прокат толщиной <3 мм с высокими пластическими свойствами при комнатной температуре и пригодный для СПД при нагреве. 2 н. и 3 з.п. ф-лы, 4 ил., 3 табл.

Реферат

Изобретение относится к области обработки металлов давлением, более конкретно - к листопрокатному производству, и касается способа изготовления экономически выгодного высокопластичного листового полуфабриката из двухфазного титанового сплава с микрокристаллической структурой, которая, в частности, пригодна для сверхпластической деформации (СПД) при нагреве.

Тенденция на снижение себестоимости титановых полуфабрикатов и повышение их эксплуатационных и технологических свойств всегда была определяющей. Одним из важнейших свойств листовых полуфабрикатов является пластичность - способность под действием внешних механических напряжений изменять форму без разрушения. Это свойство широко используется в технологии при изготовлении изделий из листовых полуфабрикатов (гибка, вытяжка и пр.). Сравнительно недавно открытый эффект сверхпластичности (СП) - состояние материала, имеющего кристаллическую структуру, которое допускает деформации, на порядок превышающие максимально возможные для этого материала в обычном состоянии, позволяет с минимальными затратами изготовлять изделия, имеющие сложные геометрические формы.

Условия перехода к СП-состоянию определяются тремя основными факторами (Кайбышев О.А. Сверхпластичность промышленных сплавов. М., Металлургия, 1984, стр. 10):

- наличием ультромелкозернистой (УМЗ) структуры (размер зерна <10-15 мкм);

- температурой деформации (Тд) выше 0,4 температуры плавления (Тпл);

- скоростью деформирования.

Следует также учитывать химический состав титановых сплавов, поскольку подбор материалов для конкретных изделий производится, как правило, с учетом требований к эксплуатационным характеристикам материала, а не их технологичности, хотя последний фактор тоже учитывается. Поэтому к каждому конкретному материалу изыскивается предварительная обработка, обеспечивающая получение мелкого зерна. При обработке также учитываются экономические требования, требования по состоянию поверхности, точности геометрических размеров и формы, механическим свойствам, обусловленным структурой, а также анизотропией или изотропией механических свойств, обусловленным типом образующейся при прокатке металлографической текстуры.

Известен способ изготовления особо тонких листов из высокопрочных титановых сплавов, включающий получение исходной листовой заготовки, сборку пакета из листовых заготовок с обмазывающим покрытием с использованием кейса, горячую прокатку и термообработку пакета, разделение и отделку полученных листов (Патент РФ №2381297, публ. 10.02.2010). Листы, изготовленные по известному способу, обладают низкими свойствами сверхпластичности и не пригодны для листовой формовки в состоянии сверхпластичности.

Известен способ изготовления тонких листов из высокопрочных титановых сплавов, включающий операции подготовки заготовки и горячую деформацию пакета заготовок в оболочке. При этом исходную заготовку с размером зерна альфа-фазы не более 2 мкм получают методом горячей прокатки кованого или штампованного сляба с относительной толщиной h3(α+β)hk=8,0-10,0, где h3 - толщина исходной заготовки перед пакетной прокаткой, мм, hk - конечная толщина готовых листов, мм. Затем заготовку охлаждают со скоростью 200-400°С(α+β)мин, а последующую термомеханическую обработку пакета проводят в квазиизотермических условиях методом горячей прокатки пакета заготовок, помещенных в стальной кейс, в продольном и поперечном направлениях с разворотом на 90°, причем изменение направления прокатки осуществляют при достижении суммарной степени деформации в одном направлении 60-70% (патент РФ №2250806, публ. 27.04.2005) - прототип.

Недостатком прототипа является то, что в способе не регламентируется химический состав обрабатываемых сплавов, который в значительной мере определяет уровень механических свойств при комнатной температуре, в частности показатели пластичности, характеристик относительного удлинения и угла загиба. Режимы технологических процессов носят общий характер и не оптимизированы для получения из конкретного сплава экономически выгодного листового проката, пригодного как для сверхпластической деформации (СПД) при нагреве, так и обладающими высокими пластическими свойствами при комнатной температуре.

Задачей, на решение которой направлено настоящее изобретение, является получение тонколистового проката, с высокими технологическими и эксплуатационными свойствами из экономически выгодного титанового сплава.

Техническими результатами, достигаемыми при осуществлении изобретения, является получение высокопрочного листового проката толщиной <3 мм с высокими пластическими свойствами при комнатной температуре и пригодного для СПД при нагреве, а снижение стоимости изделий достигается благодаря возможности вовлечения в шихтовые материалы отходов титановых сплавов.

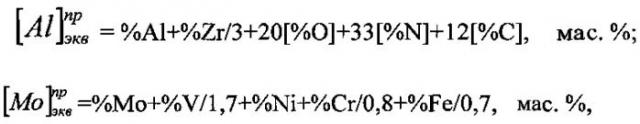

Технический результат достигается тем, что в способе изготовления тонких листов из двухфазного титанового сплава, включающем подготовку шихты, выплавку слитка, деформацию слитка в сляб, механическую обработку сляба, прокатку сляба на подкат, резку подката на заготовки, прокатку заготовок на листы, термическую обработку и формовку, для изготовления листов используют титановый сплав, содержащий (мас.%) 3,5-6,5 Al, 4,0-5,5 V, 0,05-1,0 Mo, 0,5-1,5 Fe, 0,10-0,2 О, 0,01-0,03 С, 0,005-0,07 Cr, 0,01-0,5 Zr, 0,001-0,02 N, остальное - титан, с величинами прочностных алюминиевого и молибденового эквивалентов, составляющими , определяемых по формулам:

при этом слиток деформируют в сляб в три стадии: на первой после нагрева до температуры на 200÷280°С выше температуры полиморфного превращения (ТПП) с суммарной степенью деформации 30÷70%; на второй нагрева на 150÷200°С выше ТПП с суммарной степенью деформации 40÷80%; на третьей нагрева до температуры на 20÷80°С ниже ТПП, прокатку сляба на подкат производят в четыре стадии: на первой после нагрева до температуры на 100÷150°С выше ТПП прокатки в продольном направлении с суммарной степенью деформации 50÷95%; на второй после нагрева до температуры на 20÷100°С ниже ТПП в продольном направлении с суммарной степенью деформации 10÷25%; на третьей после нагрева до температуры на 20÷100°С ниже ТПП в поперечном направлении при суммарной степени деформации 20-35%; на четвертой после нагревов до температуры на 20÷100°С ниже ТПП в поперечном направлении за один или более этапов с деформацией за один этап 20-35%, при суммарной степени деформации 30-50%, далее осуществляют разрезку подката на листовые заготовки и адъюстажные операции, прокатку заготовок в листы осуществляют путем сборки листовых заготовок в пакет и прокатки пакета на готовый размер в продольном направлении, производимую в стальном кейсе, с нагревом до температуры на 40÷150°С ниже ТПП со степенью деформации пакета за проход 10÷20% при суммарной деформации пакета 50÷80% с последующим отжигом в составе кейса при температуре 650-900°С в течение 40-80 минут, а затем адъюстажную обработку полученных после разборки пакетов листов.

Снижение стоимости изготовления листового полуфабриката, а следовательно и изделий из них достигается вовлечением в шихту до 40% титановых отходов.

Формовку листа можно выполнять сверхпластической формовкой при температуре 750-800°С из листов и скорости деформации 3,5×10-4 сек-1-4,5×1 с-4 сек-1.

Формовку листа можно выполнять при комнатной температуре.

Тонкий лист из двухфазного титанового сплава, с высокими пластическими свойствами при комнатной температуре и пригодного для СПД при нагреве, может быть изготовлен данным способом.

Сущность изобретения основана на возможности изготовления тонких листов с высокими пластическими свойствами.

Химический состав сплава подобран с учетом возможностей присутствия легирующих элементов в титановых отходах.

Группа α-стабилизаторов

Алюминий, который применяется практически во всех промышленных сплавах, является наиболее эффективным упрочнителем, улучшая прочностные и жаропрочные свойства титана. Содержание алюминия в сплаве принято от 3,5 до 6,5%, при содержании алюминия более 6,5% происходит нежелательное снижение пластичности.

Азот, кислород и углерод повышают температуру аллотропического превращения титана и в основном присутствуют в промышленных титановых сплавах в виде примесей. Влияние этих примесей на свойства изготовляемых из титана сплавов столь значительно, что должно специально учитываться при расчете шихты, чтобы получить механические свойства в нужных пределах. Наличие в сплаве азота в интервале 0,001-0,02%, кислорода 0,10-0,2%, углерода 0,01-0,03% не оказывает заметного влияния на снижения пластичности при комнатной температуре.

Группа нейтральных упрочнителей

В последнее время в качестве легирующих элементов применяют цирконий. Цирконий образует с α-титаном широкий ряд твердых растворов, относительно близок к нему по температуре плавления и плотности, повышает коррозионную стойкость. Микролегирование цирконием в диапазоне 0,01-0,5% обеспечивает сочетание высокой прочности и пластичности.

Группа β-стабилизаторов, которые широко применяются в промышленных сплавах (V, Mo, Cr, Fe)

Ванадий и железо являются β-стабилизирующими элементами, повышающими прочность сплава. При содержании ванадия более 5,5% происходит нежелательное снижение пластичности.

При содержании железа менее 0,5% не обеспечивается достаточный эффект, а при содержании более 1,5% происходит нежелательное снижение пластичности сплава при комнатной температуре.

В заявляемом сплаве в небольшом количестве присутствует β-стабилизирующий элемент - хром, который также направлен на повышение прочности сплава. Содержание хрома в интервале 0,005-0,07% незначительно повышает прочностные свойства и повышает пластичность, т.к. хром имеет в титане более низкий коэффициент диффузионной подвижности, чем другие β-стабиллизаторы (Кайбышев О.А. Сверхпластичность промышленных сплавов. М., Металлургия, 1984, стр. 211), вместе с тем его наличие в сплаве позволяет использовать титановые отходы, содержащие этот элемент.

Введение молибдена в пределах 0,05-1,0% обеспечивает полную растворимость его в α-фазе, что позволяет получать необходимые прочностные характеристики без снижения пластических свойств. Если содержание молибдена превышает 1,0%, наблюдается снижение пластических свойств сплава, вместе с тем его наличие в сплаве позволяет использовать титановые отходы, содержащие этот элемент.

Соотношение химических элементов регулируется введением прочностных алюминиевого и молибденового эквивалентов, эти величины являются комплексными, позволяющими получать сплавы с прогнозируемыми структурными и механическими свойствами. Границы эквивалентов и определены опытным путем и позволяют гарантировать оптимальное сочетание конструкционных и технологических свойств сплава.

Термомеханическая обработка осуществляется в следующем порядке.

Свободная ковка слитка при температуре β-области со степенью 30÷70% после нагрева до температуры на 220÷280°С выше температуры полиморфного превращения (Тпп) разрушает литую структуру и измельчает первичное β-зерно.

Далее производят свободную ковку заготовки со степенью 40-80% после нагрева до температуры на 150÷220°С выше Тпп. Температура нагрева заготовки и степень деформации определены исходя из условий получения регламентированной структуры в конечных изделиях.

На первой и второй стадиях ковки происходят заваривание различно ориентированных раковин и уплотнение металла на стыках дендритов, механическое усреднение состава сплава, а также устранение зональной и дендритной ликвации в слитке.

Ковка заготовки в сляб в (α+β)-области после нагрева на 20÷80°С ниже температуры полиморфного превращения, так называемый «полугорячий наклеп» разрушает большеугловые границы зерен. Величина деформации 30÷40% определена необходимостью получения металлом достаточной энергии, способствующей процессу рекристаллизационной обработки при последующем нагреве сляба до температур β-области.

После ковочных операций сляб механически обрабатывают с целью удаления поверхностных ковочных дефектов и газонасыщенного слоя.

Далее механически обработанный сляб прокатывают на подкат в четыре стадии.

На первой стадии после нагрева - до температуры на 100÷150°С выше ТПП прокатки в продольном направлении с суммарной степенью деформации 50÷95%. При нагреве сляба под прокатку до температуры на 100÷150°С выше температуры полиморфного превращения происходят рекристаллизация β-фазы с измельчением зерна и формирование макроструктуры. Нагрев сляба до температур ниже указанного температурного диапазона вызывает появление полосчатой структуры и снижение пластических характеристик сплава. Нагрев до температур выше указанного диапазона вызывает собирательную рекристаллизацию сплава и приводит к образованию крупных зерен, а также инициирует появление трещин в результате образования большого газонасыщенного слоя на поверхности раската. Степень деформации 50+95% обусловлена обеспечением необходимого объема деформации плит в (α+β)-области при последующих прокатках. После прокатки с целью фиксации рекристаллизованной β-фазы проводят охлаждение раската до комнатной температуры.

На второй стадии в процессе деформации раската в (α+β)-области происходит формирование микроструктуры. Прокатку ведут после нагрева до температуры на 20÷100°С ниже ТПП в продольном направлении с суммарной деформации 10÷25%. Нагрев раската выше (Тпп-20)°С приводит к огрублению структуры с возможным перегревом металла и, как следствие, несоответствию показателей механических свойств и структуры готовой продукции. Нагрев раската ниже (Тпп-100)°С вызывает захолаживание металла и приводит к появлению поверхностных трещин раската из-за снижения пластичности металла. Прокатка в (α+β)-области со степенью деформации менее 10% снижает эффективность процесса в связи с малым объемом деформации, увеличивая количество нагревов и деформирующих операций. Прокатка в (α+β)-области со степенью деформации более 25% увеличивает длительность процесса, тем самым вызывает значительные усилия из-за захолаживания прокатываемого металла. После прокатки в (α+β)-области с целью получения однородной микроструктуры проводят охлаждение полученного раската до комнатной температуры.

На третьей стадии прокатку производят после нагрева до температуры на 20÷100°С ниже ТПП в поперечном направлении с суммарной степени деформации 20-35%, поперечная прокатка способствует уменьшению анизотропии механических свойств.

На четвертой стадии прокатка осуществляется в поперечном направлении после нагревов до температуры на 20÷100°С ниже ТПП в продольном направлении за один или более этапов с деформацией за один этап 20-35% при суммарной степени деформации 30-50%. Количество этапов зависит от получения требуемой толщины подката перед проведением пакетной прокатки.

Прокатка в (α+β)-области со степенью деформации 20-35% за один этап производится с целью получения мелкодисперсной глобулярно-пластинчатой внутризеренной (α+β)-структуры. Нагрев раската выше (Тпп-20)°С приводит к огрублению структуры с возможным перегревом металла и, как следствие, несоответствию показателей механических свойств и структуры готовой продукции. Нагрев раската ниже (Тпп-100)°С вызывает захолаживание металла и приводит к появлению поверхностных трещин раската из-за снижения пластичности металла. Прокатка в (α+β)-области со степенью деформации менее 20% снижает эффективность процесса в связи с малым объемом деформации, увеличивая количество нагревов и деформирующих операций. Прокатка в (α+β)-области со степенью деформации более 35% способствует формированию неблагоприятной текстуры, влияющей на пластические свойства при комнатной температуре, в частности уменьшения угла изгиба листового полуфабриката.

Далее осуществляют разрезку подката на листовые заготовки и адъюстажные операции с целью подготовки заготовок под пакетную прокатку.

Дальнейшее измельчение зерна обеспечивается режимом термомеханической деформации пакета заготовок в продольном направлении, производимой в оболочке (стальном кейсе). Горячая прокатка при температуре Тпп - (40-150)°С со степенью деформации 50-80% способствует образованию мелкодисперсной глобулярной α-фазы.

Кристаллографическую текстуру листов формируют продольным направлением прокатки пакета, которая позволяет получить кристаллографическую текстуру базисного типа и снизить анизотропию механических свойств.

Величина деформации пакета за проход 10÷20% подобрана опытным путем из условия полной проработки сечения обрабатываемой заготовки.

Отжиг производится в составе кейса при температуре 650-900°С в течение 40-80 минут.

Адьюстажная обработка готовых листов производится известным способом.

Изделия из полученных листов изготовляются методом сверхпластической деформации при следующих технологических режимах:

- температура деформации 750-800°С;

- скорость деформации 3,5×10-4 сек-1-4,5×10-4 сек-1.

Для СПД характерна резкая зависимость механических свойств от температуры деформации, в частности одним из основных условий получения наилучших значений сверхпластичности в двухфазном титановом сплаве является установление примерно равного количества фаз (50% α-фазы и 50% β-фазы), которое наступает после нагрева металла более 750°С. Повышение температуры выше 800°С вызывает значительный рост зерен, что приводит к снижению СП.

Оптимальная скорость деформации 3,5×10-4 сек-1-4,5×10-4 сек-1 определена опытным путем.

Пластичность при комнатной температуре гарантируется полученной мелкодисперсной глобулярной структурой, а также оптимальным набором легирующих элементов в сплаве, при которой содержание β-фазы при данной температуре составляет порядка 14%.

Промышленная применимость изобретения подтверждается конкретным примером его выполнения.

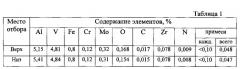

Для получения листов толщиной 1,0 мм были выплавлены слитки из двухфазного титанового сплава диаметром 650 мм и весом 1800 кг. Химический состав сплава приведен в табл. 1. Температура полиморфного превращения сплава 940°С.

Слиток подвергали ковке путем сплющивания по образующей на толщину 250 мм после нагрева до 1190°С (на 200°С выше ТПП) со степенью деформации 53%. После чего заготовку нагревали до температуры 1100°С (на 160°С выше ТПП) и осуществляли ковку на заготовку прямоугольного сечения. На третьей стадии заготовку нагревали до температуры 900°С (на 40°С ниже Тпп) и ковали в сляб размерами 208×820×2170 мм с суммарной степенью деформации 30%. Далее откованный сляб строгали на размеры 194×805×2170 мм. Сляб нагревали до установочной температуры 1080°С (на 140°С выше ТПП) и прокатывали за несколько проходов на толщину 15 мм. Суммарная степень деформации за этап составила 92,4%. Далее подкат нагревали до температуры 900°С (на 40°С ниже ТПП) и производили прокатку в два прохода на толщину 12,5 мм с суммарной деформацией 15%. Дальнейшую прокатку осуществляли при температуре 900°С (на 40°С ниже ТПП) в поперечном направлении на толщину 4,5 мм. Прокатку осуществляли за несколько нагревов со степенями деформации в каждом 20…30%. Суммарная степень деформации составила 65%. Затем подкат резали на мерные листовые заготовки, проводили адъюстажные операции и собирали пакеты, при этом листовые заготовки укладывали в пакет таким образом, чтобы направление последующей прокатки было перпендикулярно направлению предыдущей прокатки. В пакет укладывали по три листовые заготовки, с учетом верхней и нижней стальных обкладок толщина пакета составила 50,9 мм. Далее осуществляли окончательный этап прокатки пакетным способом, для чего пакеты нагревали до температуры 850°С (на 90°С ниже ТПП) и прокатывали за два прохода на толщину 38,5 мм (степень деформации 16% и 10%) по проходам). Затем осуществляли подогрев и прокатку за два прохода на толщину пакета 29 мм (степень деформации по проходам 16% и 10%, общая степень деформации 24,7%), после чего производили подогрев и прокатку пакета за два прохода на толщину пакета 22 мм (степень деформации по проходам 16% и 10%, общая степень деформации 24,0%), далее осуществляли подогрев и прокатку за два прохода на толщину пакета 16 мм (степень деформации по проходам 16% и 13%, общая деформация 27,2%). Суммарная степень деформации пакета составила 65%. Затем осуществляли разборку пакетов, в результате чего были получены листы размерами 1,35×1130×2650 мм.

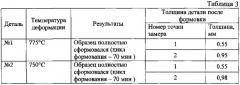

На полученных листах производили адъюстажную обработку, резку на готовый размер, отбор образцов и испытания механических свойств, а также исследование структуры. Результаты испытаний механических свойств листов толщиной 1 мм в состоянии поставки и после термической обработки, проведенной на образцах, приведены в табл. 2, изображения микроструктуры листов представлены на фиг. 1 - типичная микроструктура листов толщиной 1,0 мм, сплав VST2k, в состоянии поставки (×100), на фиг. 2 - типичная микроструктура листов толщиной 1,0 мм, сплав VST2k, в состоянии поставки (×500), размер зерна α-фазы 4 мкм, количество первичной α-фазы 65%, степень глобуляризации 80%. На фиг. 3 показана фотография образца, сформированного методом СПД, где показаны точки замера 1 и 2, результаты испытаний на свойства сверхпластичности показаны на диаграмме. На фиг. 4 приведены диаграммы зависимости истинного напряжения от истинной деформации, построенные по результатам испытаний образцов на растяжение от листов сплава VST2K при температуре 775°С и постоянной скорости деформации 3×10-4 сек-1. Качество поверхности листов соответствовало всем требованиям нормативной документации, трещин и расслоений не зафиксировано.

Из полученных листов (толщина листов 1,0 мм) методом СПД были изготовлены две опытные детали, фотография детали представлена на фиг. 3. Результаты опытных работ приведены в таблице 3.

Качество поверхности сопоставимо со стандартными деталями после SPF из сплава Ti6A14V SPF.

При комнатной температуре на полученных листах толщиной 1,0 мм исследовали угол гиба вдоль и поперек направления прокатки. Угол гиба составил до 180°. В процессе гиба возникновение трещин не наблюдалось.

Таким образом, предлагаемое изобретение, по сравнению с известными способами, позволяет получить из экономичных двухфазных титановых сплавов тонкие листы, обладающие удовлетворительным качеством поверхности, высоким уровнем механических свойств с минимальной анизотропией и однородной структурой, имеющие свойства сверхпластичности при температурах 750…800°С, также на изготовленных опытных образца подтверждены пластические свойства, гарантирующие возможность изготовление листовой штамповкой, гибкой и методом СПД изделий сложной геометрической формы.

1. Способ изготовления тонких листов из двухфазного титанового сплава, включающий подготовку шихты, выплавку слитка, деформацию слитка в сляб, механическую обработку сляба, прокатку сляба на подкат, резку подката на заготовки, прокатку заготовок на листы, термическую обработку и формовку, отличающийся тем, что выплавляют слиток титанового сплава, содержащего, мас.%: 3,5-6,5 Al, 4,0-5,5 V, 0,05-1,0 Mo, 0,5-1,5 Fe, 0,10-0,2 O, 0,01-0,03 C, 0,005-0,07 Cr, 0,01-0,5 Zr, 0,001-0,02 N, остальное - титан, с величинами прочностных алюминиевого [ A l ] э к в п р и молибденового [ M o ] э к в п р эквивалентов, составляющими [ A l ] э к в п р = 6 , 0 − 1 1 , 5 5 ; [ M o ] э к в п р = 3 , 5 − 5 , 6 , и определяемых по формулам: [ A l ] э к в п р = % A l + % Z r / 3 + 2 0 [ % O ] + 3 3 [ % N ] + 1 2 [ % C ] , мас.%, [ M o ] э к в п р = % M o + % V / 1 , 7 + % N i + % C r / 0 , 8 + % F e / 0 , 7 , мас.%,при этом слиток деформируют в сляб в три стадии: на первой - после нагрева до температуры на 200÷280°С выше температуры полиморфного превращения (ТПП) с суммарной степенью деформации 30÷70%, на второй - после нагрева на 150÷200°С выше ТПП с суммарной степенью деформации 40÷80% и на третьей - после нагрева до температуры на 20÷80°С ниже ТПП, прокатку сляба на подкат проводят в четыре стадии: на первой - после нагрева до температуры на 100÷150°С выше ТПП в продольном направлении с суммарной степенью деформации 50÷95%, на второй - после нагрева до температуры на 20÷100°С ниже ТПП в продольном направлении с суммарной степенью деформации 10÷25%, на третьей - после нагрева до температуры на 20÷100°С ниже ТПП в поперечном направлении при суммарной степени деформации 20-35%, на четвертой - после нагрева до температуры на 20÷100°С ниже ТПП в поперечном направлении за один или более этапов с деформацией за один этап 20-35% и при суммарной степени деформации 30-50%, далее осуществляют разрезку подката на листовые заготовки и адъюстажные операции, прокатку заготовок в листы осуществляют путем сборки листовых заготовок в пакет и прокатки пакета на готовый размер в продольном направлении, производимую в стальном кейсе, с нагревом до температуры на 40÷150°С ниже ТПП со степенью деформации пакета за проход 10÷20% и при суммарной деформации пакета 50÷80% с последующим отжигом пакета в составе кейса при температуре 650÷900°С в течение 40-80 минут, а затем адъюстажную обработку полученных после разборки пакетов листов.

2. Способ по п.1, отличающийся тем, что в состав шихты вводят до 40% титановых отходов.

3. Способ по п.1, отличающийся тем, что формовку листов выполняют методом сверхпластической деформации при температуре 750-800°C и скорости деформации 3,5×10-4 сек-1-4,5×10-4 сек-1.

4. Способ по п.1, отличающийся тем, что формовку листов выполняют при комнатной температуре.

5. Тонкий лист из двухфазного титанового сплава, отличающийся тем, что он изготовлен способом по любому из пп.1-4.