Способ получения износостойкой рабочей поверхности деталей почвообрабатывающих машин

Иллюстрации

Показать всеИзобретение относится к области сельскохозяйственного машиностроения, в частности к способам нанесения износостойких покрытий на рабочую поверхность деталей почвообрабатывающих машин с использованием сварки плавлением. Способ включает наплавку на рабочую поверхность детали слоя износостойкого присадочного материала толщиной 2-4 мм, который наплавляют в виде одинаковых кольцевых или овальных валиков, расположенных рядами, перпендикулярными к направлению перемещения рабочей поверхности детали, и с расстоянием между валиками соседних рядов не более 15-кратной толщины валика, причем валики соседних рядов размещают в шахматном порядке с перекрытием промежутков между соседними в ряду валиками в направлении перемещения рабочей поверхности детали на величину не более ширины валика. Расстояние между крайними точками внутренней боковой поверхности валиков по их оси симметрии, перпендикулярной направлению перемещения рабочей поверхности детали, устанавливают не менее двойной ширины валика, а толщину наплавленного слоя каждого из валиков с противоположных сторон по их оси симметрии, перпендикулярной направлению перемещения рабочей поверхности детали, устанавливают одинаковой или различающейся в 1,5-2 раза. 1 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области сельскохозяйственного машиностроения, в частности к способам нанесения износостойких покрытий на рабочую поверхность деталей почвообрабатывающих машин с использованием сварки плавлением.

Известен способ нанесения на деталь износостойких покрытий (Патент РФ №2184639 B23K 9/04), включающий дуговую наплавку рабочей поверхности вдоль линий армирования износостойким присадочным материалом большей плотности, чем основной металл детали с созданием сжимающих напряжений на толщину рабочей поверхности при охлаждении детали.

Недостатками данного способа являются коробление детали из-за глубокого проплавления рабочей поверхности, что увеличивает трудоемкость механической обработки для получения ее необходимых размеров и шероховатости, а также высокая скорость изнашивания основного металла между линиями армирования.

Наиболее близким аналогом к заявленному изобретению относится способ получения износостойкой рабочей поверхности деталей почвообрабатывающих машин, при котором на рабочую поверхность детали наплавляют износостойкий присадочный материал в виде полос с толщиной слоя 2-4 мм под прямым углом к направлению перемещения рабочей поверхности детали на расстоянии друг от друга не более 15-кратной толщины слоя, при этом полосы выполняют в виде одинаковых отрезков, расположенных на расстоянии друг от друга не более ширины наплавленной полосы, в шахматном порядке с перекрытием расстояния между отрезками соседних полос в направлении перемещения рабочей поверхности (патент РФ №2414337 B23K 9/04, B23K 6/00).

Недостатком данного способа является увеличение скорости изнашивания основного и наплавленного металла в области наибольшей интенсивности трения рабочей поверхности детали при обработке уплотненной почвы.

Задача изобретения - снижение скорости изнашивания основного и наплавленного металла в области наибольшей интенсивности трения рабочей поверхности детали при обработке уплотненной почвы.

Поставленная задача решается за счет того, что в способе получения износостойкой рабочей поверхности деталей почвообрабатывающих машин, включающем наплавку на рабочую поверхность детали слоя износостойкого присадочного материала толщиной 2-4 мм, упомянутый материал наплавляют в виде одинаковых кольцевых или овальных валиков, расположенных рядами, перпендикулярными к направлению перемещения рабочей поверхности детали, и с расстоянием между валиками соседних рядов не более 15-кратной толщины валика, причем валики соседних рядов размещают в шахматном порядке с перекрытием промежутков между соседними в ряду валиками в направлении перемещения рабочей поверхности детали на величину не более ширины валика, при этом расстояние между крайними точками внутренней боковой поверхности валиков по их оси симметрии, перпендикулярной направлению перемещения рабочей поверхности детали, устанавливают не менее двойной ширины валика, а толщину наплавленного слоя каждого из валиков с противоположных сторон их оси симметрии, перпендикулярной направлению перемещения рабочей поверхности детали, устанавливают одинаковой или различающейся в 1,5-2 раза, ряд кольцевых валиков, примыкающий к поверхности режущей кромки, выполняют с тыльной стороны рабочей поверхности детали.

Новые существенные признаки:

1. В способе получения износостойкой рабочей поверхности деталей почвообрабатывающих машин, включающем наплавку на рабочую поверхность детали слоя износостойкого присадочного материала толщиной 2-4 мм, упомянутый материал наплавляют в виде одинаковых кольцевых или овальных валиков, расположенных рядами, перпендикулярными к направлению перемещения рабочей поверхности детали, и с расстоянием между валиками соседних рядов не более 15-кратной толщины валика.

2. Валики соседних рядов размещают в шахматном порядке с перекрытием промежутков между соседними в ряду валиками в направлении перемещения рабочей поверхности детали на величину не более ширины валика, при этом расстояние между крайними точками внутренней боковой поверхности валиков по их оси симметрии, перпендикулярной направлению перемещения рабочей поверхности детали, устанавливают не менее двойной ширины валика, а толщину наплавленного слоя каждого из валиков с противоположных сторон их оси симметрии, перпендикулярной направлению перемещения рабочей поверхности детали, устанавливают одинаковой или различающейся в 1,5-2 раза.

3. Ряд кольцевых валиков, примыкающий к поверхности режущей кромки, выполняют с тыльной стороны рабочей поверхности детали.

Перечисленные новые существенные признаки в совокупности с известными позволяют получить технический результат во всех случаях, на которые распространяется испрашиваемый объем правовой охраны.

Техническим результатом изобретения является снижение скорости изнашивания основного и наплавленного металла в области наибольшей интенсивности трения рабочей поверхности деталей почвообрабатывающих машин за счет увеличения степени деформирования и снижения плотности приповерхностного контактного слоя почвы в направлении перемещения.

В предложенном способе получения износостойкой рабочей поверхности деталей почвообрабатывающих машин, включающем наплавку на рабочую поверхность детали слоя износостойкого присадочного материала толщиной 2-4 мм, в котором упомянутый материал наплавляют в виде одинаковых кольцевых или овальных валиков, расположенных рядами, перпендикулярными к направлению перемещения рабочей поверхности детали, и с расстоянием между валиками соседних рядов не более 15-кратной толщины валика, степень деформирования приповерхностного контактного слоя почвы увеличивается за счет последовательного взаимодействия с наружной и внутренней боковой поверхностью кольцевых или овальных валиков в направлении перемещения.

Увеличение нормального давления в области пересечения наружной и внутренней боковой поверхности наплавленных валиков с торможением и смятием контактного слоя почвы передней кромкой боковой поверхности кольцевых или овальных валиков на толщину слоя износостойкого присадочного материала способствует интенсивному развитию трещин с резанием и сколом почвенных частиц в направлении перемещения.

При напряжениях, превышающих предел прочности почвы, уменьшается плотность и связность контактного слоя почвы в направлении трения с основным металлом. При этом с тыльной стороны боковой поверхности кольцевых или овальных валиков в области снижения нормального давления на основном металле образуются зоны застоя почвы, в которых скорость частиц уменьшается до нуля, а трение происходит по слою застойной почвы, что снижает скорость изнашивания основного металла в области наибольшей интенсивности трения рабочей поверхности детали в направлении ее перемещения.

Обтекаемая форма наружной боковой поверхности кольцевых или овальных валиков снижает трение контактного слоя почвы с поверхностью износостойкого присадочного материала за счет деформирования почвы одновременно с ее проскальзыванием.

Последовательная деформация контактного слоя почвы путем взаимодействия с наружной и внутренней поверхностью наплавленных валиков в направлении перемещения уменьшает скорость изнашивания износостойкого присадочного материала.

За зонами застоя почвы менее связные частицы приповерхностного контактного слоя почвы совершают смешанное относительное перемещение, включая скольжение, качение, вращение и перекатывание абразивных частиц, уменьшающее трение с основным металлом в направлении перемещения, в том числе за счет увеличения скорости частиц при расстоянии между валиками соседних рядов не более 15-кратной толщины валика.

Размещение валиков соседних рядов в шахматном порядке с перекрытием промежутков между соседними в ряду валиками в направлении перемещения рабочей поверхности детали на величину не более ширины валика увеличивает степень деформирования приповерхностного контактного слоя почвы и объем скалывания почвенных частиц за счет последовательного взаимодействия с наружной и внутренней боковой поверхностью валиков соседних рядов на толщину наплавленного слоя.

Деформирование приповерхностного контактного слоя почвы между соседними в ряду кольцевыми или овальными валиками путем торможения и смятия почвы боковой поверхностью соседних валиков по дуге окружности, соответствующей углу захвата почвы в направлении перемещения, повышает интенсивность зарождения и развития трещин, снижающих трение абразивных частиц с основным металлом за счет снижения плотности и связности почвы при сужении расстояния между соседними в ряду валиками и последующего его расширения.

Расстояние между крайними точками внутренней боковой поверхности валиков по их оси симметрии, перпендикулярной направлению перемещения рабочей поверхности детали, устанавливают не менее двойной ширины валика, что увеличивает площадь застойных зон почвы на поверхности основного металла внутри кольцевых или овальных валиков и снижает трение абразивного слоя почвы с основным и наплавленным металлом.

Толщину наплавленного слоя каждого из валиков с противоположных сторон их оси симметрии, перпендикулярной направлению перемещения рабочей поверхности детали, устанавливают одинаковой или различающейся в 1,5-2 раза, что позволяет регулировать степень повторного деформирования контактного слоя почвы и толщину застойных зон почвы на основном металле внутри и снаружи наплавленных валиков при обработке переуплотненной почвы с более высокими абразивными свойствами.

Ряд кольцевых валиков, примыкающий к поверхности режущей кромки, выполняют с тыльной стороны рабочей поверхности, что обеспечивает самозатачивание режущей поверхности, снижает скорость образования затылочной фаски и степень уплотнения почвенной подошвы. Кроме того, образование волнистой режущей кромки при ее изнашивании улучшает режущие свойства этой поверхности.

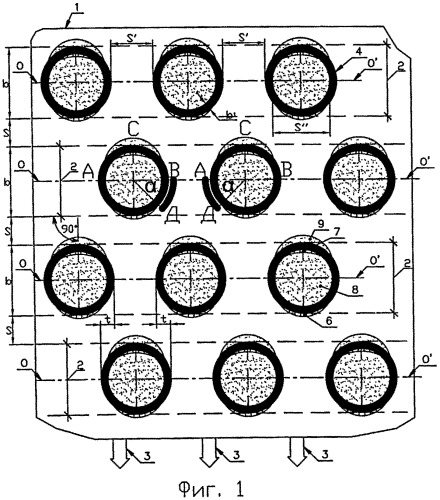

На фиг. 1 приведена схема расположения на рабочей поверхности детали износостойкого присадочного материала, наплавленного в виде одинаковых кольцевых валиков.

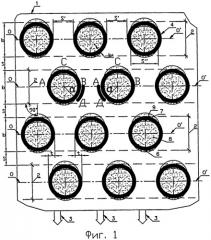

На фиг. 2 приведена схема расположения на рабочей поверхности детали износостойкого присадочного материала, наплавленного в виде одинаковых овальных валиков.

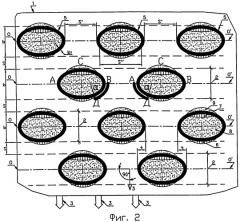

На фиг. 3 приведена схема расположения износостойкого присадочного материала, при которой ряд кольцевых валиков, примыкающий к поверхности режущей кромки, выполнен с тыльной стороны рабочей поверхности детали.

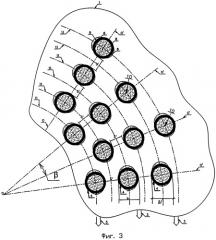

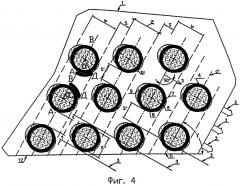

На фиг. 4 схематично изображено поперечное сечение кольцевых или овальных валиков при неодинаковой, различающейся в 1,5-2 раза, толщине наплавленного слоя каждого из валиков, расположенного с противоположных сторон их оси симметрии, перпендикулярной направлению перемещения рабочей поверхности детали.

Способ осуществляют следующим образом.

На рабочую поверхность 1 детали с помощью установки для дуговой сварки (не показана) наплавляют слой износостойкого присадочного материала толщиной 2-4 мм.

Износостойкий присадочный материал наплавляют в виде одинаковых кольцевых 2 или овальных валиков 3, расположенных рядами шириной b, перпендикулярными к направлению 4 перемещения рабочей поверхности 1 детали. Расстояние S между валиками 2 или 3 соседних рядов устанавливают не более 15-кратной толщины валика. Валики 2 или 3 соседних рядов размещают в шахматном порядке с перекрытием t промежутков S′ между соседними в ряду валиками 2 или 3 в направлении 4 перемещения рабочей поверхности 1 детали на величину не более ширины b′ валика. Расстояние S″ между крайними точками внутренней боковой поверхности валиков 2 или 3 по их оси симметрии O-O′, перпендикулярной направлению перемещения 4 рабочей поверхности 1 детали, устанавливают не менее двойной ширины b′ валика, а толщину h1 и h2 наплавленного слоя каждого из валиков с противоположных сторон их оси симметрии O-O′, перпендикулярной направлению перемещения 4 рабочей поверхности 1 детали, устанавливают одинаковой или различающейся в 1,5-2 раза.

Наплавка на рабочую поверхность 1 детали износостойкого присадочного материала в виде одинаковых кольцевых 2 или овальных валиков 3 создает условия для торможения и смятия приповерхностного контактного слоя почвы путем последовательного взаимодействия с наружной 5 и внутренней 6 боковой поверхностью наплавленных валиков 2 или 3 с противоположных сторон их оси симметрии О-О′, перпендикулярной направлению 4 перемещения рабочей поверхности 1. С тыльной стороны наружной 5 и внутренней поверхности 6 кольцевых 2 или овальных валиков 3 на основном металле образуются зоны минимального трения почвы в виде зон застоя 7 и 8 почвенных частиц.

Деформирование приповерхностного контактного слоя почвы при взаимодействии с рабочей поверхностью 1 детали в промежутках S′ между соседними в ряду кольцевыми 2 и овальными валиками 3 достигается за счет торможения и смятия контактного слоя почвы по дуге окружности БД и АД, соответствующей углу α захвата почвы наружной боковой поверхностью 5 соседних кольцевых 2 или овальных валиков 3 в направлении перемещения 4 рабочей поверхности 1.

По одному из вариантов осуществления способа ряд кольцевых валиков 2, примыкающий к поверхности режущей кромки 9, выполняют с тыльной стороны рабочей поверхности 1 детали.

В предложенном способе получения износостойкой рабочей поверхности 1 деталей почвообрабатывающих машин, включающем наплавку на рабочую поверхность 1 детали слоя износостойкого присадочного материала толщиной 2-4 мм, в котором упомянутый материал наплавляют в виде одинаковых кольцевых 2 или овальных 3 валиков, расположенных рядами, перпендикулярными к направлению перемещения 4 рабочей поверхности 1 детали, и с расстоянием S между валиками соседних рядов не более 15-кратной толщины валика, степень деформирования приповерхностного контактного слоя почвы увеличивается за счет последовательного взаимодействия с наружной 5 и внутренней боковой поверхностью 6 кольцевых 2 или овальных 3 валиков в направлении перемещения 4.

Увеличение нормального давления в области пересечения наружной 5 и внутренней 6 боковой поверхности наплавленных валиков 2 или 3 с торможением и смятием контактного слоя почвы передней кромкой боковой поверхности 5 и 6 кольцевых 2 или овальных 3 валиков на толщину слоя износостойкого присадочного материала способствует интенсивному развитию трещин с резанием и сколом почвенных частиц в направлении перемещения 4.

При напряжениях, превышающих предел прочности почвы, уменьшается плотность и связность контактного слоя почвы в направлении трения 4 с основным металлом. При этом с тыльной стороны боковой поверхности 5 и 6 кольцевых 2 или овальных 3 валиков в области снижения нормального давления на основном металле образуются зоны 7 и 8 застоя почвы, в которых скорость частиц уменьшается до нуля, а трение происходит по слою застойной почвы, что снижает скорость изнашивания основного металла в области наибольшей интенсивности трения рабочей поверхности 1 детали в направлении ее перемещения 4.

Обтекаемая форма наружной боковой поверхности кольцевых 2 или овальных 3 валиков снижает трение контактного слоя почвы с поверхностью износостойкого присадочного материала за счет деформирования почвы одновременно с ее проскальзыванием.

Последовательная деформация контактного слоя почвы путем взаимодействия с наружной 5 и внутренней 6 поверхностью наплавленных валиков 2 или 3 в направлении перемещения 4 уменьшает скорость изнашивания износостойкого присадочного материала.

За зонами застоя почвы 7 и 8 менее связные частицы приповерхностного контактного слоя почвы совершают смешанное относительное перемещение, включая скольжение, качение, вращение и перекатывание абразивных частиц, уменьшающее трение с основным металлом в направлении перемещения 4, в том числе за счет увеличения скорости частиц при расстоянии S между валиками соседних рядов не более 15-кратной толщины валика.

Размещение валиков 2 или 3 соседних рядов в шахматном порядке с перекрытием t промежутков S′ между соседними в ряду валиками в направлении перемещения 4 рабочей поверхности 1 детали на величину не более ширины b′ валика увеличивает степень деформирования приповерхностного контактного слоя почвы и объем скалывания почвенных частиц за счет последовательного взаимодействия с наружной 5 и внутренней 6 боковой поверхностью валиков 2 и 3 соседних рядов на толщину наплавленного слоя.

Деформирование приповерхностного контактного слоя почвы между соседними в ряду кольцевыми 2 или овальными 3 валиками путем торможения и смятия почвы боковой поверхностью соседних валиков по дуге окружности BD и AD, соответствующей углу α захвата почвы в направлении перемещения 4, повышает интенсивность зарождения и развития трещин, снижающих трение абразивных частиц с основным металлом за счет снижения плотности и связности почвы при сужении расстояния S′ между соседними в ряду валиками и последующего его расширения.

Расстояние S″ между крайними точками внутренней боковой поверхности валиков по их оси симметрии О-О′, перпендикулярной направлению перемещения 4 рабочей поверхности 1 детали, устанавливают не менее двойной ширины b′ валика, что увеличивает площадь застойных зон почвы 7 на поверхности основного металла внутри кольцевых 2 или овальных 3 валиков и снижает трение абразивного слоя почвы с основным и наплавленным металлом.

Толщину наплавленного слоя h1 и h2 каждого из валиков 2 или 3 с противоположных сторон их оси симметрии O-O′, перпендикулярной направлению перемещения 4 рабочей поверхности детали, устанавливают одинаковой или различающейся в 1,5-2 раза, что позволяет регулировать степень повторного деформирования контактного слоя почвы и толщину застойных зон почвы 7 и 8 на основном металле внутри и снаружи наплавленных валиков при обработке переуплотненной почвы с более высокими абразивными свойствами.

Ряд кольцевых валиков 2, примыкающий к поверхности режущей кромки 9, выполняют с тыльной стороны рабочей поверхности 1, что обеспечивает самозатачивание режущей поверхности, снижает скорость образования затылочной фаски и степень уплотнения почвенной подошвы. Кроме того, образование волнистой режущей кромки 9 при ее изнашивании улучшает режущие свойства этой поверхности.

Получение износостойкой рабочей поверхности 1 деталей почвообрабатывающих машин заявленным способом снижает нагрев основного металла тонкостенных рабочих поверхностей 1 деталей при более эффективном использовании износостойких присадочных материалов, а также снижает уровень остаточных напряжений и деформаций за счет создания более благоприятного термического цикла нагрева и охлаждения рабочей поверхности.

1. Способ получения износостойкой рабочей поверхности деталей почвообрабатывающих машин, включающий наплавку на рабочую поверхность детали слоя износостойкого присадочного материала толщиной 2-4 мм, отличающийся тем, что упомянутый материал наплавляют в виде одинаковых кольцевых или овальных валиков, расположенных рядами, перпендикулярными к направлению перемещения рабочей поверхности детали, и с расстоянием между валиками соседних рядов не более 15-кратной толщины валика, причем валики соседних рядов размещают в шахматном порядке с перекрытием промежутков между соседними в ряду валиками в направлении перемещения рабочей поверхности детали на величину не более ширины валика, при этом расстояние между крайними точками внутренней боковой поверхности валиков по их оси симметрии, перпендикулярной направлению перемещения рабочей поверхности детали, устанавливают не менее двойной ширины валика, а толщину наплавленного слоя каждого из валиков с противоположных сторон по их оси симметрии, перпендикулярной направлению перемещения рабочей поверхности детали, устанавливают одинаковой или различающейся в 1,5-2 раза.

2. Способ по п. 1, отличающийся тем, что ряд кольцевых валиков, примыкающий к поверхности режущей кромки, выполняют с тыльной стороны рабочей поверхности детали.