Электрохимический роботизированный комплекс для формирования наноразмерных покрытий

Иллюстрации

Показать всеИзобретение относится к электрохимической установке для формирования наноразмерного покрытия и может быть использовано в полупроводниковой и электронной промышленности. Установка содержит компьютер, контроллер и манипулятор 1, установленный на стойке 2 с возможностью вращения вокруг вертикальной оси и снабженный держателем 3 обрабатываемого образца 4. Вокруг стойки манипулятора 1 расположены электрохимические ячейки 5 с электродами, соединенными с одним полюсом источника тока. Погружаемый в электрохимические ячейки образец 4 соединен с другим полюсом источника тока. Держатель 3 установлен с возможностью перемещения относительно манипулятора 1, при котором образец 4 в крайнем нижнем положении держателя 3 размещается в одной из электрохимических ячеек. Одна из электрохимических ячеек выполнена в виде измерительной ячейки 7 для контроля параметров обрабатываемого образца 4. Установка снабжена трубчатой печью 8 для термообработки образца. Обеспечивается возможность определения и задания требуемых параметров получаемого наноматериала по абсолютной величине и условий их изменения. 4 ил.

Реферат

Изобретение относится к установкам для формирования тонкопленочных покрытий наноразмерной толщины и может быть использовано в полупроводниковой и электронной промышленности.

Известна установка для нанесения тонких пленок поверхностных диффузантов на кремниевые пластины, содержащая два многорядных тактовых конвейера с конвейерными трактами для перемещения пластин, устройства для загрузки, выгрузки и кантования кремниевых пластин, камеры напыления, нагрева и сушки, систему автоматизированного управления технологическим процессом с контроллерами управления приводными механизмами, соединенными с компьютером и дисплеем, отличающаяся тем, что она снабжена системой очистки конвейера и удаления избытка диффузантов с ваннами с поддержанием уровня рециркулирующего химического раствора, вентиляционной системой и системой сушки, а устройства загрузки, выгрузки и кантования кремниевых пластин снабжены бесконтактными манипуляторами-перекладчиками, работающими по принципу Бернулли и содержащими плоскую чашку-захват, в центре которой изнутри выполнено малое отверстие для подачи под давлением чистого воздуха, при этом чашка установлена с возможностью перемещения в нужную точку на конвейере при помощи приводных механизмов, а конвейерные тракты для перемещения пластин многорядных тактовых конвейеров выполнены в виде сетчатой ленты из коррозионно-стойкого материала, причем на ленте закреплены отдельные для каждой кремниевой пластины подложки, изготовленные из чистого карбида кремния со шлифованной поверхностью под укладку пластин, а камеры напыления выполнены из диэлектрического коррозионно-стойкого материала в виде полых корпусов, в верхней части которых расположено отверстие для установки форсунок распыления, а снизу боковых стенок выполнены входные и выходные окна для входа и выхода конвейера с пластинами, при этом камеры нагрева и сушки пластин выполнены прямоугольными и оснащены инфракрасными нагревателями, установленными на выходной стенке для сушки пленок на пластинах, выходящих из камеры напыления после нанесения диффузантов, причем тактовые конвейеры размещены с возможностью прохождения отмывки в ваннах, расположенных ниже уровня рабочей плоскости подложек, а система автоматизированного управления технологическим процессом снабжена блоком управления ультразвуковым распылителем и электронным высоковольтным блоком для создания электростатического потенциала между распылителем и подложками конвейера, см. патент РФ №100518.

Известно устройство для нанесения тонких пленок полупроводников и диэлектриков методом Молекулярного Наслаивания (МН) - Atomic Layer Deposition (ALD), содержащее реактор, рабочая часть внутреннего пространства которого имеет форму цилиндра, внутри реактора расположены подложка для нанесения пленок, система напуска реагентов и буферных газов, а также нагревательные элементы, отличающееся тем, что подложка вращается относительно неподвижного основания, а зазор между рабочей поверхностью подложки и основанием позволяет избежать их взаимного касания, вращение подложке передается с помощью подвижной муфты, устанавливаемой на валу двигателя, закрепленного не жестко, величина зазора регулируется изменением давления буферного газа в этом зазоре, противодействующего весу муфты, рабочие поверхности основания и подложки выполнены плоскими и гладкими и имеют форму круга равного диаметра, ось вращения подложки совпадает с ее центром, в рабочей поверхности основания расположены углубления, длина которых не превышает радиуса рабочей поверхности основания, в углублениях располагаются отверстия для напуска реагентов в зазор, см. заявку на выдачу патента РФ №2006134588. В данном устройстве основание и подложка могут быть выполнены из материала с близким коэффициентом температурного расширения, например основание может быть выполнено из особо чистого графита с рабочей полированной поверхностью, а подложка может быть выполнена из кварца.

Известна автоматизированная установка для формирования тонкопленочных покрытий наноразмерной толщины методом молекулярного наслаивания, содержащая компьютер, держатель обрабатываемого образца, выполненный с возможностью перемещения, и емкости с растворами различного состава для погружения в них образца, которая характеризуется тем, что в нее введен держатель емкостей линейного типа, при этом установка оснащена подводом и сливом чистой воды, см. патент РФ №78785. В этой установке держатель емкостей выполнен в виде статического постамента с гнездами для линейного последовательного расположения емкостей и возможностью термического воздействия на указанные емкости. Конструкция установки, за исключением компьютера и блока управления, находится в герметичном корпусе с инертной средой. Компьютер соединен с электронной схемой управления перемещениями держателя емкостей и терморегулированием нагревательных элементов емкостей. Полезная модель относится к области нанотехнологий и предназначена для формирования тонкопленочных покрытий наноразмерной толщины методом молекулярного наслаивания или полиионной сборки, например, для формирования различного рода оптических покрытий: отражающих, преломляющих, пропускающих определенный спектр волн, создание оптических фильтров, для формирования подзатворных диэлектрических слоев, для создания триболлогических и антикоррозионных покрытий и т.д. Полезная модель направлена на повышение качества тонкопленочных покрытий наноразмерной толщины, формируемых методом молекулярного наслаивания.

Недостатками данного решения является увеличение длительности процесса осаждения за счет необходимости возврата к началу процесса по окончании каждого цикла осаждения, имеющего место при использовании в прототипе линейной геометрии расположения емкостей. При количестве циклов осаждения, достигающим нескольких сотен, общая длительность процесса в прототипе существенно возрастает. Кроме того, наличие внешнего герметичного корпуса не позволяет варьировать размеры подложки и условия проведения каждого этапа осаждения.

Известна автоматизированная установка для формирования тонкопленочных покрытий наноразмерной толщины методом молекулярного наслаивания, содержащая компьютер, держатель обрабатываемого образца, выполненный с возможностью перемещения, емкости для растворов различного состава для погружения в них образца, которая характеризуется тем, что она дополнительно содержит контроллер, с которым соединен компьютер и манипулятор, при этом выход контроллера подключен к манипулятору, установленному на стойке с возможностью вращения вокруг вертикальной оси и снабженному держателем образца, установленным с возможностью возвратно-вращательного перемещения относительно манипулятора, при этом держатель образца прикреплен к манипулятору так, что образец в крайнем нижнем положении держателя размещается в одной из емкостей с растворами, расположенными по окружности вокруг стойки манипулятора, см. заявку №2013106011, по которой принято решение о выдаче патента РФ на полезную модель.

Данное техническое решение, принятое в качества прототипа, повышает компактность и мобильность установки, сокращает длительности процесса осаждения, а также обеспечивает возможности варьировать размеры подложки и условия проведения каждого этапа осаждения.

Недостатком прототипа является то, что известная установка имеет ограниченные функциональные возможности, поскольку реализует только метод молекулярного наслаивания и не в состоянии реализовать иные технологические приемы получения наноразмерных покрытий, пленок и т.п. Кроме того, известное устройство не позволяет контролировать параметры получаемого покрытия, что затрудняет возможность получения покрытия со строго заданными параметрами.

Задачей изобретения является расширение функциональных возможностей за счет обеспечения возможности реализации не только метода молекулярного наслаивания, но и других технологических приемов, а именно электрохимического осаждения, анодного окисления металлов, электрофореза, а также обеспечение возможности определения различных параметров получаемого наноматериала и возможность задания требуемых параметров и наноматериала по абсолютной величине, а также в виде задания условий их изменения.

Сущность изобретения выражается в следующей совокупности существенных признаков, достаточной для достижения указанного выше обеспечиваемого изобретением технического результата.

Электрохимический роботизированный комплекс для формирования наноразмерных покрытий, содержащий компьютер, контроллер и манипулятор, установленный на стойке с возможностью вращения вокруг вертикальной оси и снабженный держателем обрабатываемого образца, установленным с возможностью перемещения относительно манипулятора, при котором образец в крайнем нижнем положении держателя размещается в одной из емкостей с растворами, расположенными вокруг стойки манипулятора, характеризуется тем, что он снабжен источником электрического тока, а емкости выполнены в виде электрохимических ячеек и снабжены электродами, соединенными с одним полюсом источника тока, а погружаемый в электрохимические ячейки образец соединен с другим полюсом источника тока, при этом источник электрического тока выполнен с возможностью изменения параметров подаваемого на электроды напряжения и тока, а одна из электрохимических ячеек выполнена в виде измерительной ячейки для контроля параметров обрабатываемого образца, кроме того комплекс снабжен трубчатой печью для термообработки образца.

В этом заключается совокупность существенных признаков, обеспечивающая получение технического результата во всех случаях, на которые распространяется испрашиваемый объем правовой охраны.

За счет реализации отличительных признаков изобретения достигается технический результат, заключающийся в том, что источник тока может задавать различные параметры напряжения и тока между электродами, что позволяет реализовать методы электрохимического осаждения, анодного окисления металлов, электрофореза, а после термообработки образца и измерения его параметров в 3-х электродной измерительной ячейке возможно повторение циклов погружения образца в ячейки до достижения требуемых параметров или условий, заданных пользователем.

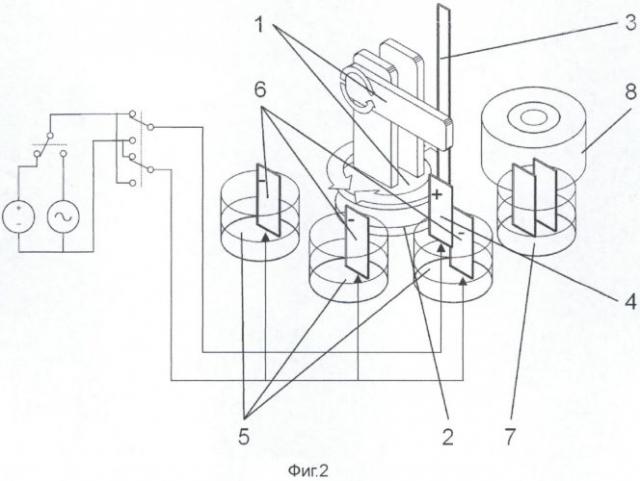

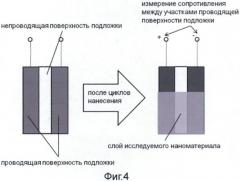

Сущность заявляемого технического решения поясняется чертежами, где на фиг.1 представлена структурная схема заявленного электрохимического роботизированного комплекса, на фиг.2 - общий вид комплекса, на фиг.3 - вариант задания требуемых параметров в цикле получения наноматериалов в виде условия достижении максимума первой производной измеряемых свойств образца, т.е. условия насыщения, на фиг.4 - схема определения удельной проводимости наноматериалов, получаемых с использованием электрохимического роботизированного комплекса.

Электрохимический роботизированный комплекс для формирования наноразмерных покрытий содержит компьютер, контроллер (на чертеже позициями не обозначены) и манипулятор 1, установленный на стойке 2 с возможностью вращения вокруг вертикальной оси и снабженный держателем 3 обрабатываемого образца 4 (на чертеже обозначен как положительный электрод). Вокруг стойки манипулятора 1 расположены электрохимические ячейки 5 с электродами 6, соединенными с одним полюсом источника тока (позицией не обозначен). Погружаемый в электрохимические ячейки образец 4 соединен с другим полюсом источника тока. Держатель 3 установлен с возможностью перемещения относительно манипулятора 1, при котором образец 4 в крайнем нижнем положении держателя 3 размещается в одной из электрохимических ячеек. Одна из электрохимических ячеек выполнена в виде измерительной ячейки 7 для контроля параметров обрабатываемого образца 4. Комплекс снабжен трубчатой печью 8 для термообработки образца.

Устройство работает следующим образом.

Образец 4 представляет собой электрод (металл, пеноникель, легированный кремний, проводящее стекло), который последовательно погружается манипулятором 1 с помощью держателя 3 в отдельные электрохимические ячейки 5 с имеющимися в них растворами и вторыми электродами 6. При этом между образцом-электродом 4 и электродами 6 в ячейках 5 от источника тока может подаваться различное по величине и полярности напряжение как постоянного, переменного, так и переменного напряжения со смещением, что позволяет получать на образце 4 наноматериалы методами электрохимического осаждения, анодного окисления металлов, электрофореза. После завершения цикла получения наноматериалов проводится термообработка в трубчатой печи 8 (сушка, температурное удаление органических и кислотных остатков, разложение гидрооксидов) и измерение параметров полученных наноматериалов в 3-х электродной измерительной ячейке 7. В данной измерительной ячейке (как и при задании параметров в обычных ячейках) возможно определение емкости наноматериала, тока, протекающего через образец, параметров подаваемого напряжения, электропроводности и фотокаталитической активности. По окончании термообработки и измерений возможно повторение циклов погружения образца 4 в ячейки 5 до достижения требуемых параметров или условий, заданных пользователем. Для пользователя имеется возможность задать требуемые параметры не только по абсолютной величине, но и в виде условия, например по достижении максимума первой производной измеряемых свойств образца, т.е. условия насыщения, что говорит о том, что протекание процесса завершается. Компьютер и контроллер заявленного комплекса могут обеспечить заявленному электрохимическому роботизированному комплексу возможность получения наноматериалов при плавном изменении получаемых свойств в результате изменения параметров процесса (времени выдержек образца в ячейках, параметров напряжения и тока, длительности термообработки и т.д.). Определение удельной проводимости получаемых с использованием комплекса наноматериалов производится путем измерения сопротивления между участками проводящей поверхности образца с нанесенным на него слоем наноматериала.

Возможность промышленного применения заявленного технического решения подтверждается известными и описанными в заявке средствами и методами, с помощью которых возможно осуществление заявленного изобретения в том виде, как оно охарактеризовано в формуле. Заявленное устройство может быть реализовано промышленным способом с использованием известных технических и программных средств.

Электрохимическая установка для формирования наноразмерного покрытия, содержащая компьютер, контроллер и манипулятор, установленный на стойке с возможностью вращения вокруг вертикальной оси и снабженный держателем обрабатываемого образца, установленным с возможностью перемещения относительно манипулятора, при котором образец в крайнем нижнем положении держателя размещается в одной из емкостей с растворами, расположенными вокруг стойки манипулятора, отличающаяся тем, что она снабжена источником электрического тока, а упомянутые емкости выполнены в виде электрохимических ячеек и снабжены электродами, соединенными с одним полюсом источника тока, а погружаемый в электрохимические ячейки образец соединен с другим полюсом источника тока, при этом источник электрического тока выполнен с возможностью изменения параметров подаваемого на электроды напряжения и тока, а одна из электрохимических ячеек выполнена в виде измерительной ячейки для контроля параметров обрабатываемого образца, при этом установка снабжена трубчатой печью для термообработки образца.