Способ и устройство импульсной объемной штамповки металлов с использованием метода индукционного удержания расплава

Иллюстрации

Показать всеИзобретение относится к металлургии. В камере плавления 1 на пуансон 4 устанавливают проплавляемую заготовку. Посредством индуктора 2 производят плавление заготовки и удержание магнитным полем индуктора расплавленного металла на нерасплавленной части заготовки. Боковую поверхность заготовки закрывают втулкой 5 для предотвращения растекания расплава во время перемещения в штамп 6. Осуществляют заполнение полости штампа расплавом под действием импульсного давления, создаваемого путем соударения пуансона 4, перемещаемого вместе с переплавляемой заготовкой 3 и втулкой 5 вверх, и штампа 6, перемещаемого вниз. Затем на расплав воздействуют статическим давлением, обеспечивающим дальнейшее продвижение расплава в штамп 6 и формирование структуры металла. Одновременно с индукционным нагревом металла может применяться дополнительный нагрев посредством электродуги, электронного луча или плазмы. Втулка имеет привод в виде пружины или пневмопривода. Корпус камеры плавления является одновременно и корпусом для размещения в нем поршней 8 и 9 для перемещения пуансона и штампа. Обеспечивается получение тонкостенных и сложных отливок с высокой плотностью и мелкозернистой структурой. 2 н. и 2 з.п. ф-лы, 2 ил., 1 пр.

Реферат

Предлагаемое изобретение относится к области литейного производства и может быть использовано для литья любых металлов, включая тугоплавкие и химически активные.

В качестве аналога предлагаемого изобретения принято изобретение "Способ штамповки и импульсной обработки жидкого металла - "Импульсной объемной штамповки" (RU 2194595, С2 7 В 22D 18/02, 03.2000) [1]. Получение расплава производится в проплавляемой заготовке, который затем перемещается в штамп, а штамп, в свою очередь, движется навстречу к заготовке до полного соприкосновения, после этого на расплав воздействуют газовым давлением, давлением прессования и ковки через пуансон. Данный аналог позволяет обрабатывать любые металлы, включая тугоплавкие и химически активные.

Наиболее близким техническим решением, в качестве прототипа, является изобретение "Способ и устройство жидкой штамповки для литья химически активных металлов с использованием метода индукционного удержания расплава" (RU2353470, С2 B22D 18/02, 07.2004) [2]. В данном изобретении получение расплава производится в проплавляемой дисковой заготовке за счет плавления индуктором. Заготовка установлена нижним торцом на пуансон и в момент ее расплавления пуансон с расплавом движется вверх, а навстречу ему начинает двигаться штамп, куда в итоге попадает расплав. Этот метод обеспечивают высокую плотность металла, однородный химический состав и особо мелкокристаллическую структуру. В отдельных случаях возможно получение аморфной структуры металла. Данный способ нашел применение для изготовления деталей особо сложной формы.

Целью предлагаемого изобретения является повышение эффективности использования и расширение технических возможностей за счет более надежной технологической схемы осуществления способа и производства более сложных изделий.

Поставленная цель достигается тем, что известный способ импульсной объемной штамповки включает получение расплава в диске, расположенном на пуансоне, и его удержание индуктором, перемещение расплава с помощью пуансона в штамп, воздействие на расплав давлением, отличающийся тем, что после получения расплава в диске его боковую поверхность закрывают втулкой, предотвращая растекание расплава во время его перемещения в штамп, сразу после этого пуансон вместе с диском и втулкой начинает движение вверх, а штамп - вниз, при их соударении создается импульс давления, под действием которого расплав заполняет полость штампа, и сразу после окончания импульса поршень и штамп поджимаются дополнительным давлением, которое обеспечивает дальнейшее продвижение расплава в штамп с одновременным формированием структуры металла. Одновременно с индукционным нагревом металла может применяться дополнительный нагрев за счет применения электродуги, электронного луча или плазмы, что позволяет штамповать особо тугоплавкие металлы или неметаллы, такие как ниобий, тантал, молибден, вольфрам или оксид циркония, карбид титана и др. Соприкосновение штампа, расплава и пуансона может происходить без ускорения, в режиме стационарного прессования. Устройство для импульсной объемной штамповки содержит камеру плавления, индуктор, диск, пуансон, штамп, отличающееся тем, что на пуансон установлена втулка, имеющая собственный привод в виде пружины или пневмопривода, под действием привода втулка может подниматься и закрывать весь диск, удерживая расплав от растекания до момента соприкосновения его со штампом и в момент прессования и формирования детали. Корпус камеры плавления является одновременно и корпусом для размещения в нем поршней для перемещения штампа и пуансона, при этом его ось является центрующей для всех движущихся частей.

Предложенный способ реализует установка, представленная на фиг.1. Установка включает камеру плавления 1, в которой размещен охлаждаемый индуктор 2, в который установлена проплавляемая заготовка (диск) 3. Индуктор может быть одновитковым или многовитковым, а также с раздельным питанием витков. Диск 3 установлен непосредственно на охлаждаемом пуансоне 4 за счет посадочного места, что позволяет точно совмещать их оси. Посадочное место в пуансоне выбрано в виде кольцевого углубления, а в диске в виде шайбы диаметром с это углубление. Контакт, по которому осуществляется охлаждение между пуансоном и диском, проходит по наружному кольцу. Нижняя плоскость диска, т.е. шайбы, не касается верхней плоскости пуансона, находящейся в углублении. Это позволяет диску лучше нагреваться и не терять лишнюю энергию, при этом нижняя периферия диска и нижняя боковая его часть всегда остаются не расплавленными. Диск 3 установлен на пуансон 4 таким образом, что его торцевая нижняя часть опирается на торцевую верхнюю часть пуансона, а боковая часть находится открытой и ничем не экранируется. При этом наружный диаметр диска выполнен несколько меньшим, чем диаметр пуансона. Это нужно для того, чтобы компенсировать объемное расширение металла при его нагреве. На пуансоне установлена втулка 5, которая после того, как будет расплавлен основной объем диска, поднимется вверх и оградит расплав от бокового растекания во время подъема пуансона. Следовательно, диаметр диска должен быть выполнен меньшим на такую величину, чтобы при подъеме втулки диск свободно входил в ее внутреннюю полость, не отрываясь от пуансона. С другой стороны диаметр диска не должен быть слишком маленьким, по сравнению с диаметром пуансона, так как это приведет к снижению производительности установки и большим энергетическим потерям. Над индуктором установлен штамп 6, в котором соосно с пуансоном и диском в нижней части выполнена цилиндрическая полость, служащая в дальнейшем камерой прессования. Ее диаметр выполнен чуть больше пуансона для того, чтобы беспрепятственно пропустить диск и пуансон. Но этот диаметр не должен быть слишком большим, так как это приведет к выплеску металла вокруг пуансона. Плавление диска 3 происходит сразу с момента включения индуктора. После расплавления основной массы заготовки, происходит жидкая импульсная объемная штамповка расплава в штамп 6, нижняя часть диска 3 остается в виде шайбы на пуансоне 4. Индуктор 2 охватывает расплав металла таким образом, что способен удержать его боковую поверхность в полувзвешенном состоянии [3].

Скорость нагрева и момент штамповки расплава регулируется за счет бесконтактных датчиков или кинокамер слежения 7. В момент штамповки расплава на него одновременно воздействует давление пуансона 4, который движется за счет поршня 8 и давление со стороны штампа 6, который движется за счет поршня 9. Подъем втулки 5 обеспечивается за счет поршня 10.

Для того, чтобы расплавить такие тугоплавкие металлы как ниобий, молибден или вольфрам, температура плавления которых превышает 2000°С, недостаточно только одного индукционного подогрева. Для этого требуется дополнительный подогрев. На фиг.1. изображена лучевая пушка 11, которая может одновременно разогревать диск металла вместе с индуктором. Кроме того, при плавлении обычных металлов, лучевой подогрев может значительно ускорять процесс плавления металла. Более того, обеспечивая подогрев с торцевой части заготовки, можно добиться более плоского фронта плавления, чем только одним индуктором, при этом увеличив КПД использования металла на штамповку. Также за счет подогрева увеличивается температура расплава, а следовательно, его жидкотекучесть, что позволяет формировать более сложные детали. В качестве дополнительного источника подогрева можно использовать плазматрон, электродугу с расходуемым или нерасходуемым электродом.

Последовательность работы установки следующая. После того как в камере плавления 1 откачивается вакуум до заданного значения, включается индуктор 2 и начинает плавиться диск 3. В связи с тем, что диск установлен на охлаждаемый пуансон 4, расплав образуется только в верхней части. Днище диска, опирающееся на пуансон, остается не расплавленным в виде тонкой шайбы. Для того, чтобы магнитное поле индуктора удерживало расплав металла, нижняя плоскость диска располагается выше нижней плоскости индуктора на определенном расстоянии, а верхняя плоскость диска располагается ниже верхней плоскости индуктора на определенном расстоянии.

За счет бесконечных датчиков или кинокамер слежения 7, а также за счет изменения индуктивности на индукторе определяют момент расплавления основного объема металла в диске 3. После этого начинает двигаться вверх втулка 5. После того как втулка 5 полностью закрывает диск 3, под действием газового давления начинают двигаться навстречу друг другу штамп 6 и пуансон 4 вместе с диском 3 и втулкой 5. Когда диск 3 попадает внутрь цилиндрической полости штампа (камеры прессования, которая по своему диаметру чуть больше диаметра диска и диаметра пуансона), расплав металла сжимается в камере прессования с двух сторон. При этом расплав металла под действием импульсного, а затем статического давления начинает поступать в открытую полость штампа, где, заполнив ее, начинает кристаллизоваться и формировать готовую деталь.

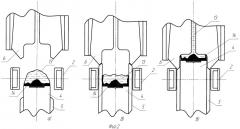

На фиг.2 (а, б, в) изображены, три основные момента импульсной объемной штамповки (ИОШ) расплава металла. На фиг.2а изображен исходный момент перед штамповкой. Магнитным полем индуктора с боку удерживается расплавленная часть металла 13, опирающаяся на нерасплавленную часть металла 14, установленную на пуансоне 4, в свою очередь на котором установлена втулка 5, верхний торец которой находится ниже индуктора 2. Штамп 6 находится выше индуктора в исходном положении.

На фиг.2б изображен момент, когда втулка 5 выталкивается вверх и ее верхний торец выходит выше верхней плоскости расплавленной части металла 13. Данное положение втулки 5 служит сигналом для подъема пуансона 4 и опускания штампа 6.

На фиг.2в изображен штамп 6, который остановился под действием пуансона 4, при этом основной импульс силы испытала расплавленная часть металла 13, которая вместе с нерасплавленной частью металла 14 вначале попадает в камеру прессования штампа 6, затем под действием импульсного давления, созданного соударением начинает продвигаться с высокой скоростью в полость штампа 6.

[4]. По закону сохранения импульса, когда результирующая внешняя сила, действующая на систему, равна нулю, импульс системы остается постоянным, т.е. полный импульс замкнутой системы тел сохраняется постоянным. В нашем случае, если m1 - масса штампа в момент столкновения имела скорость V1, то ее импульс m1*V1, а соответственно импульс поршня m2*V2, то полный импульс штампа и пуансона до соударения равен m1*V1+m2*V2.

После соударения скорость и импульс пуансона и штампа изменяется и полный импульс после соударения будет равен m1*V1'+m2*V2'. Полный импульс системы до соударения совпадает с полным импульсом после соударения, независимо от того, чему равны скорости и массы тел соударения, а также было ли соударение лобовым или нет. Отсюда следует, что если импульс, например, штампа уменьшается на некоторую величину, то импульс поршня увеличится на эту же величину. При полностью упругом столкновении и если массы поршня и штампа равны, после соударения штамп и поршень будут разлетаться в противоположных направлениях, с теми же скоростями. В случае со штамповкой металла, необходимо подобрать такой режим, при котором штамп и пуансон начнут расходиться после того, как будут сформирована деталь или режим, при котором штамп и пуансон не будут расходиться, а наоборот будут постоянно давить друг на друга. То есть, чтобы основная энергия удара пошла на продвижение расплава в полость штампа и на создание давления на кристаллизующийся металл. Когда штамп и пуансон движутся навстречу друг другу с большими скоростями, их кинетическая энергия может быть полностью поглощена или обрабатываемой заготовкой или деформацией самих штампа и пуансона. В последнем случае, никакой полезной работы не совершается.

С тем расчетом, чтобы в итоге получилось высококачественное изделие с мелкозернистой или аморфной структурой, в идеальном варианте импульс силы, запасенный штампом и пуансоном, должен быть передан расплаву металла на его продвижение в штамп и формирование заданной структуры металла. Для компенсации обратного отскока, после соударения штампа и пуансона, а также для воздействия на кристаллизуемый металл дополнительным статическим давлением на поршень 8 и поршень 9 может быть подано дополнительное газовое давление, по своей величине намного превосходящее изначальное газовое давление, которое разгоняло пуансон и штамп. То есть, как только заканчивается действие импульса, проталкивающего расплав в полость формы, в этот момент на поршень штампа и пуансона начинает действовать дополнительное газовое давление. Это дополнительное давление предназначено ликвидировать обратное отскакивание поршня и штампа, а также предназначено для обеспечения постоянного статического давления на кристаллизующийся металл.

Для того чтобы получить тонкостенную отливку, необходимо обеспечить высокую скорость формозаполнения. Для классического литья под давлением время заполнения формы менее 0,1 сек, а скорость впускного потока достигает 100 м/сек. Это способствует качественному оформлению рельефа отливок сложной конфигурации. Кроме того, на формирование детали, при классическом литье под давлением, существенное влияние оказывает давление и продолжительность действия подпрессовки после заполнения формы.

При осуществлении предлагаемого способа также очень важно обеспечить нужную скорость формозаполнения под действием импульсного давления. Но так как формозаполнение на первой стадии производится под действием импульса, то время действия этого давления достаточно мало, а для формирования детали может понадобиться более длительное воздействие давления. Кроме того, действие давления после прекращения импульса, может поменяться на противоположное, т.е. при заполнении расплавом формы может возникнуть гидроудар и расплав может покидать полость формы. Поэтому для предотвращения этого, в момент окончания действия первого импульсного давления, на расплав необходимо воздействовать дополнительным давлением.

В связи с этим, последовательность осуществления способа будет следующей: получение расплава в диске за счет индукционного плавления и удержания этого расплава в объеме диска за счет магнитного поля индуктора, после чего за счет подъема втулки ограждение расплава от последующего растекания, возникающего за счет подъема пуансона, после подъема втулки обеспечение движения штампа и пуансона навстречу друг другу до соударения через переплавляемый диск, под действием которого расплав поступает в форму, после окончания импульса, обеспечение на расплав дополнительного давления.

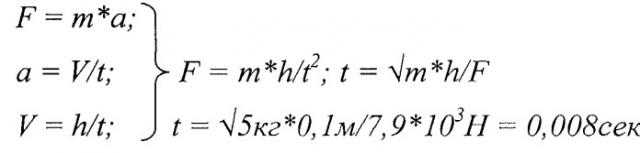

Для того чтобы понять, какие большие возможности у данного способа ИОШ по изготовлению деталей сложной формы, проведем пример расчета установки ИОШ с конкретными параметрами по конструкции. Импульс (количество движения):

P=m*ν,

где m - масса, кг; ν - скорость, м/сек.

Вычислим импульс силы, который испытает расплав металла, если на него падает штамп, массой 5 кг с высоты 0,1 м. Центр масс во время соударения перемещается на 10 мм. Скорость падения штампа в момент соприкосновения с расплавом:

V1=√2g*0,1 м=1,4 м/сек.

Импульс силы, действующий на штамп и расплав металла, равен:

J=F*Δt=Δρ=ρ1-ρ2=0-(5 кг) *(1,4 м/сек)=-7Н*сек.

Прежде, чем остановиться центр масс замедляется от скорости 1,4 м/сек до нуля и проходит расстояние h=10-2 м. Средняя скорость за это время будет равна V2=0,7 м/сек. Время соударения составляет Δt=h/V2=0,014 сек. При этом средняя результирующая сила будет равна:

F=J/Δt=7Н*сек/0,014 сек=500Н.

Если диаметр заготовки или камеры прессования, куда попадает жидкий расплав, будет равен 40 мм, то его площадь составит S=πR2=π* (2*10-2)2 м2=1,25*10-3м2. Давление, которое создает штамп, падая на расплав, составит: Р=500H/1,25*10-3 м2 =500*103/1,25=4*105Пa.

Это давление достигает 4 атмосфер.

Если штамп начинает падение вниз не только под действием силы тяжести, но и под действием газового давления, равного 7атм или 7*105 Па, который действует на поршень диаметром 60 мм или 6*10-2 м площадью 1,13*10-2 м2, то конечная скорость штампа перед соударением с жидким расплавом будет следующая:

F=P*S=7*105Пa*1,13*10-2 м2=7,9*103H.

.

Скорость штампа во время соприкосновения с металлом будет равна:

V3=0,1 м / 0,008 сек=12,5 м/сек.

Импульс силы, действующий на штамп и расплав металла, при этом равен:

J3=5 кг* 12,5 м/сек=62,5 Н* сек.

Средняя скорость соударения V4=6,25 м/сек.

Время соударения Δt4=10-2 м / 6,25 м/сек=0,0016 сек.

Средняя результирующая сила будет равна:

F4=6,25Н*сек/0,0016 сек=39000Н.

Давление при этом достигнет:

P4=39*103H/1,25*10-3 м2=310*105Па

В данном случае, давление, возникающее при импульсной штамповке, достигает 310 атмосфер. При таком высоком давлении металл получает достаточно высокое ускорение, что способствует хорошему формозаполнению.

Конструкция устройства может выдерживать очень большие ударные нагрузки при штамповке расплава металла. Если прессующие поршни приводить в действие более высоким давлением, например в 20-50 атмосфер, то возможно получить очень высокое импульсное давление. При таком давлении расплав может поступать в полость очень тонкостенных и сложных форм, где можно сформировать металл с наноструктурой или аморфной структурой. При получении объемных деталей, необходимо после того, как штамп и пуансон пришли в соприкосновение, на поршни подать более высокое давление, например, 50-150 атм. Это давление предотвратит обратный отскок штампа и обеспечит статическое воздействие давления на кристаллизующийся металл. Этот способ может быть наиболее эффективным при получении композиционных деталей, прутков, трубных заготовок, радиаторов и т.п., а также сложных фасонных деталей типа трубных лопаток и ракетных сопел.

ЛИТЕРАТУРА

[1]. А.Е.Волков - RU 2194595, С2 7 В 22D 18/02, 03.2000.

[2]. А.Е.Волков - RU 2353470, С2 B22D 18/02, 07.2004.

[3]. А.А Фогель. Индукционный метод удержания жидких металлов во взвешенном состоянии. Ленинград: Изд-во "Машиностроение". 1989 г.

[4]. Фрэнк У. Уилсон. Высокоскоростное деформирование металлов. М.: Изд-во "Машиностроение". 1966 г.

1. Способ импульсной объемной штамповки, включающий установку переплавляемой заготовки на пуансон, получение расплава металла в переплавляемой заготовке и удержание его магнитным полем индуктора, перемещение расплава с помощью пуансона в штамп, отличающийся тем, что после получения расплава в переплавляемой заготовке боковую поверхность расплава закрывают втулкой для предотвращения растекания его во время перемещения в штамп, осуществляют заполнение полости штампа расплавом под действием сначала импульсного давления, создаваемого путем соударения пуансона, перемещаемого вместе с переплавляемой заготовкой и втулкой вверх, и штампа, перемещаемого вниз, а затем на расплав воздействуют статическим давлением, обеспечивающим дальнейшее продвижение расплава в штамп с одновременным формированием структуры металла.

2. Способ по п. 1, отличающийся тем, что для получения расплава из тугоплавких металлов или неметаллов, таких как ниобий, тантал, молибден, вольфрам или оксид циркония, карбид титана, заготовку дополнительно нагревают посредством электродуги, электронного луча или плазмы.

3. Устройство для импульсной объемной штамповки, содержащее камеру плавления, в которой по центральной ее оси размещены пуансон, установленный с возможностью перемещения вверх, индуктор, штамп, расположенный над пуансоном, и переплавляемую заготовку, размещенную на пуансоне, отличающееся тем, что оно снабжено втулкой, установленной на пуансоне с возможностью подъема для удержания расплава от растекания, и приводом перемещения втулки, при этом штамп установлен с возможностью перемещения навстречу пуансону.

4. Устройство по п. 3, отличающееся тем, что привод втулки выполнен в виде пружины или пневмопривода.