Способ и аппарат для послойного изготовления объемного объекта

Иллюстрации

Показать всеГруппа изобретений относится к послойному изготовлению объемных объектов. Способ включает обеспечение гибкой пленки и повторное осуществление циклов, включающих следующие этапы. Обеспечивают слои жидкого отверждаемого материала на гибкой пленке, которая не контактирует с объемным объектом. Перемещают гибкую пленку в предварительно заданное положение относительно изготавливаемого объемного объекта и наносят слой жидкого отверждаемого материала на изготавливаемый объемный объект. Отверждают предварительно заданную область слоя жидкого отверждаемого материала. Удаляют неотвержденные части указанного слоя от изготавливаемого объемного объекта с получением твердого слоя предварительно заданной формы. Причем для по меньшей мере одного из упомянутых циклов перемещение упомянутой гибкой пленки и отверждение упомянутой предварительно заданной области осуществляют одновременно. Предложена также система для осуществления способа. Обеспечивается увеличение скорости послойного изготовления объемных объектов. 2 н. и 15 з.п. ф-лы, 15 ил.

Реферат

Область использования изобретения и предпосылки его создания

Изобретение относится к способу послойного изготовления материального объекта согласно ограничительной части п. 1 формулы изобретения. Изобретение также относится к системе для послойного изготовления материального объекта.

Такой способ известен. Например, он известен из патента США №6547552, согласно которому небольшой объем жидкости спрессовывают между пленкой и материальным объектом для получения тонкого слоя жидкости, который может быть отвержден. Гибкая пленка пригодна для пропуска отверждающего излучения. Первоначально сформированный твердый слой материального объекта приклеивают к нижней стороне несущей пластины посредством выборочного отверждения жидкости. Последовательно сформированные твердые слои (каждый) приклеивают к ранее сформированному твердому слою, соответственно.

Каждый раз после отверждения нового слоя платформу для направления пленки перемещают для отслаивания пленки от ранее отвержденных слоев, приклеенных к объекту, для отделения последнего сформированного твердого слоя от пленки.

Существует потребность в увеличении скорости процесса изготовления.

Краткое описание изобретения

Задачей изобретения является обеспечение возможности более быстрого изготовления материального объекта.

Таким образом, согласно первому аспекту изобретения создан способ по п. 1 формулы изобретения.

Согласно данному способу в соответствии с первым аспектом изобретения создана конструкционная форма; и циклы способа повторно выполняют, где каждый цикл способа включает этапы:

- обеспечения слоя жидкости ограниченной высоты на конструкционной форме, которая не контактирует с материальным объектом;

- перемещения, друг относительно друга, конструкционной формы в предварительно определенное положение относительно материального объекта для осуществления последующего такого цикла способа для отверждения предварительно определенной области последующего такого слоя жидкости;

- отверждения предварительно определенной области слоя жидкости для получения твердого слоя материального объекта, где твердый слой, таким образом, имеет предварительно определенную форму; и

- отделения упомянутого твердого слоя от упомянутой конструкционной формы;

где согласно способу, по меньшей мере, в одном из упомянутых циклов способа упомянутое перемещение упомянутой конструкционной формы и упомянутое отверждение упомянутой предварительно определенной области осуществляют таким образом, чтобы они происходили одновременно. Благоприятные эффекты такого одновременного перемещения и отверждения объясняются следующим образом.

Во-первых, благодаря одновременному перемещению и отверждению обеспечивается увеличение скорости самого процесса.

Это означает, что для начала отверждения слоя не нужно ожидать, пока все части слоя будут обеспечены жидкостью. Следовательно, имеет место небольшой простой отверждающих средств или его нет вообще. Кроме того, работа упрощается, и стоимость материала может быть снижена.

Кроме того, согласно второму аспекту изобретения создана система по п. 8 формулы изобретения.

Конкретные варианты осуществления изобретения представлены в зависимых пунктах формулы изобретения.

Эти и другие аспекты изобретения станут очевидными после ознакомления с вариантами осуществления, описанными и поясненными ниже.

Краткое описание чертежей

Дополнительные детали, аспекты и варианты осуществления изобретения описаны, только в виде примеров, со ссылками на чертежи.

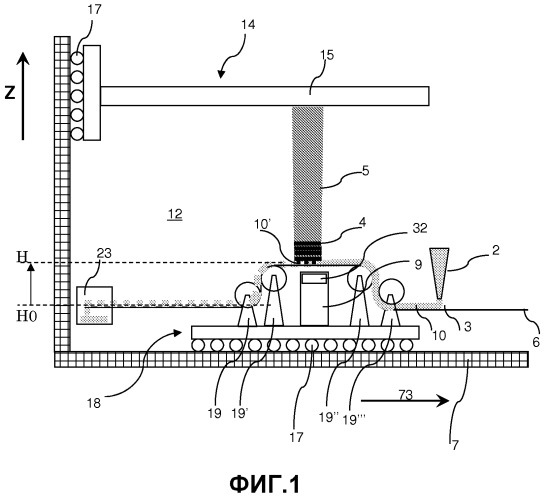

На фиг. 1 схематически показан боковой вид в сечении примера варианта осуществления системы согласно изобретению;

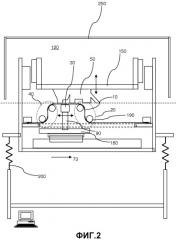

на фиг. 2 схематически показан боковой вид в сечении другого примера варианта осуществления системы согласно изобретению;

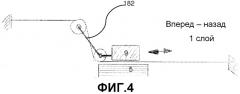

на фиг. 3-5 схематически показаны боковые виды в сечении дополнительных примеров других вариантов осуществления системы согласно изобретению;

на фиг. 6 показано схематическое представление варианта осуществления аппарата согласно настоящему изобретению;

на фиг. 7 проиллюстрированы эффекты подъема объекта, имеющего большое поперечное сечение;

на фиг. 8 проиллюстрирован процесс остаточного подъема пленки;

на фиг. 9 показан схематически вариант осуществления, содержащий перфорированную пластину;

на фиг. 10 показан схематически вариант осуществления, в котором минимизировано испарение полимера;

на фиг. 11 показан схематически вариант осуществления, содержащий нагреватели полимера;

на фиг. 12 показан детально узел вала;

на фиг. 13 подробно проиллюстрирован процесс оптического пропуска пленки;

на фиг. 14 проиллюстрирован процесс отверждения при двух направлениях перемещения; и

на фиг. 15 показан вариант осуществления, представленный на фиг. 14, в реверсивных режимах.

Подробное описание изобретения

Каждый из примеров, представленных на фиг. 1-6, относится к системе по п. 8, на которой можно выполнять пример способа по п. 1. На соответствующих чертежах иногда одинаковыми номерами позиций обозначены подобные или идентичные части или аспекты систем.

Следовательно, каждый из примеров, представленных на фиг. 1-6, относится к примерному варианту осуществления системы для послойного изготовления материального объекта 5. Системы могут содержать: конструкционную форму 6, на которую наносят слой жидкости; отвердитель 9 для отверждения предварительно определенной области слоя 10 жидкости 3 таким образом, чтобы получить твердый слой 4 материального объекта 5, где твердый слой, таким образом, имеет предварительно определенную форму; отделитель 18, 19′, 19″ для отделения упомянутого твердого слоя от упомянутой конструкционной формы; и перемещающее устройство 18 для перемещения, друг относительно друга, формы 6 для изготовления в предварительно определенное положение относительно материального объекта 5 для осуществления последующего такого цикла способа для отверждения предварительно определенной области последующего такого слоя жидкости. Предпочтительно, но не обязательно, система содержит выдачное устройство 2 для выдачи ограниченного объема жидкости, приклеиваемой к конструкционной форме, и для регулирования объема, для образования слоя жидкости ограниченной высоты. До перемещения конструкционной формы к материальному объекту слой жидкости не контактирует с материальным объектом. Кроме того, слой жидкости может быть сформирован посредством выдачи упомянутого слоя из резервуара; и упомянутое перемещение упомянутой конструкционной формы, и упомянутую выдачу упомянутого слоя жидкости можно осуществлять таким образом, чтобы они происходили одновременно.

На фиг. 1 показана система 12 согласно изобретению.

В этом варианте осуществления система 12 содержит аппликатор 2 жидкости, который в показанном примере заполнен жидкостью 3. Система 12 дополнительно содержит конструкционную форму, выполненную в виде гибкой пленки 6. На пленке 6 формируют слой жидкости ограниченной высоты, подлежащий введению в контакт с материальным объектом 5. Система 1 дополнительно содержит отвердитель 9 для отверждения предварительно определенной области 10 слоя жидкости 3, где упомянутый слой 10 жидкости соединен с формой 6 для изготовления таким образом, чтобы получить твердый слой 4 материального объекта 5, где твердый слой, таким образом, имеет предварительно определенную форму.

В одном варианте осуществления отвердитель 9 представляет собой источник энергии, выполненный таким образом, чтобы он проецировал рисунок сквозь пленку 6 при контакте слоя жидкости 3 с материальным объектом 5. В частности, источник энергии 9 выполнен, по меньшей мере, для частичного отверждения, по меньшей мере, части пересекающегося рисунка в слое жидкости. Для обеспечения возможности того, чтобы с помощью света или другого излучения отвердителя 9 происходило отверждение слоя жидкости 3, конструкционная форма 6 (гибкая пленка 6) предпочтительно является по существу прозрачной для излучения.

Как пояснено в некоторой степени дополнительно ниже, система 1 может дополнительно содержать отделитель для отделения упомянутого твердого слоя 4 от упомянутой конструкционной формы 6. Кроме того, с помощью отделителя удаляют неотвержденные части с материального объекта таким образом, чтобы получить твердый слой 14 материального объекта 5, причем указанный твердый слой, таким образом, имеет предварительно определенную форму.

Система 1 дополнительно содержит перемещающее устройство 18, выполненное для перемещения, друг относительно друга, конструкционной формы 6 в предварительно определенное положение относительно материального объекта 5 для осуществления последующего такого цикла способа для отверждения предварительно определенной области последующего такого слоя 4. Таким образом, с помощью перемещающего устройства можно располагать конструкционную форму на последующих этапах для образования множества слоев материального объекта.

В одном варианте осуществления перемещающее устройство содержит перемещаемую платформу 18 для направления пленки, расположенную под конструкционной формой 6. Кроме того, в показанном примерном варианте осуществления источник энергии 9 расположен на перемещаемой платформе 18 для направления пленки, между элементами 19 для направления пленки, для экспонирования слоя неотвержденного материала сквозь пленку 6.

В одном варианте осуществления каждый раз после отверждения и отделения нового слоя, несущую пластину (z-платформу) 15 вместе с материальным объектом 5, содержащим отвержденные слои, приклеенные к материальному объекту, перемещают вверх. Следовательно, способ послойного изготовления материального объекта является циклическим способом, согласно которому описанные этапы позиционирования, отверждения и отделения вместе входят в состав одного этапа цикла способа.

В одном варианте осуществления система выполнена таким образом, чтобы для осуществления, по меньшей мере, одного из упомянутых циклов способа, ограниченный объем жидкости 3 выдавали и приклеивали к конструкционной форме 6 и регулировали для образования слоя 10 жидкости ограниченной высоты, который не контактирует с материальным объектом. Это пояснено в примерном варианте осуществления следующим образом:

Гибкая пленка 6 содержит сторону, контактирующую с жидкостью, которую вводят в контакт с жидкостью 3 для образования слоя 10 жидкости. По меньшей мере, верхние части (см. фиг. 1) направляющего устройства 18 находятся в прижимном контакте со стороной гибкой пленки 6, противоположной стороне, контактирующей с жидкостью. В показанном примере упомянутый прижимной контакт реализуют посредством перемещения скольжением или перемещения качением направляющего устройства 18 вдоль упомянутой противоположной стороны гибкой пленки 6. Нижние части (см. фиг. 1) направляющего устройства 18 находятся в контакте качения с несущей платформой посредством валиков 17. И направляющее устройство 18, и отвердитель 9 установлены с возможностью перемещения относительно базовой поверхности 7 посредством этих валиков 17 в любом одном или в обоих направлениях, указанных стрелкой 73 на фиг. 1. Отвердитель может быть перемещаемым относительно направляющего устройства 18.

В показанном примере пленка 6 является прозрачной для излучения отвердителя 9. В качестве примера здесь принято, что, в течение времени осуществления цикла способа направляющее устройство 18 и отвердитель 9 синхронно перемещают вправо по стрелке 73 на фиг. 1. Затем в мгновенный момент времени, как показано на фиг. 1, контактирующие части слоя 10 вводят в контакт с материальным объектом 5 для отверждения определенных частей слоя 10′. Во время перемещения направляющего устройства 18 и отвердителя 9 эти контактирующие части 10 изменяются в зависимости от времени. Таким образом, со временем, контактирующие части 10 могут меняться в зависимости, в частности, от расположения направляющего устройства 18 относительно материального объекта 5.

На фиг. 1, с левой стороны чертежа, эти контактирующие части 10 отделены от упомянутых других, уже отвержденных частей слоя 10.

Перемещаемая z-платформа 14 может быть перемещена в направлении z до того, как новый слой отверждаемого материала будет подан к материальному объекту 5. Под направлением z здесь понимают направление, поперечное слою отверждаемого материала 3, расположенного на пленке 6. Z-платформа 14 может быть поднята в то время, когда платформу 18 для направления пленки 18 не перемещают. В этом варианте осуществления с помощью элементов качения 17 обеспечивают возможность перемещения z-платформы 14. Материальный объект 5 присоединен к z-платформе 15, и в каждом цикле способа новый слой укладывают стопой снизу. С целью обеспечения большей ясности слой отверждаемого материала показан чрезмерно увеличенным по толщине.

Аппарат 12 может содержать направляющее устройство в виде платформы 18 для направления пленки, для обеспечения слоя отверждаемого материала, присоединяемого к материальному объекту 5. Аппарат 12 может дополнительно содержать удаляющее устройство для удаления неотвержденного материала от слоя с наружной стороны пересекающегося рисунка. В варианте осуществления, представленном на фиг. 1, платформа 18 для направления пленки выполнена для выдачи слоя отверждаемого материала на пленку, освещения слоя для отверждения следующего фигурного слоя, присоединяемого к материальному объекту 5, и для удаления неотвержденного материала от слоя с наружной стороны рисунка. В качестве альтернативы удаление неотвержденного материала от слоя с наружной стороны пересекающегося рисунка можно выполнять посредством, например, удаления неотвержденного материала с помощью вентилятора. Этот способ особенно пригоден, когда неотвержденный материал обладает сухой, порошкообразной структурой или является жидкостью малой вязкости.

Платформа 18 для направления пленки может быть перемещаемой в направлении поперечном направлению z. В одном варианте осуществления перемещение платформы 18 для направления пленки обеспечивают с помощью элементов качения 17. Возможны также и другие способы перемещения, например, скольжением. Платформа 18 для направления пленки дополнительно содержит элементы 19, 19′, 19″ и 19′″ для направления пленки, выступающие от платформы 18 для направления пленки 6 вдоль материального объекта 5 таким образом, чтобы переносить слой отверждаемого материала к материальному объекту 5. В проиллюстрированном варианте осуществления 1 элементы 19 для направления пленки содержат валики. Платформу 18 для направления пленки можно перемещать возвратно-поступательно. Двумя элементами 19, 19′ для направления пленки, установленными на платформе 18, определена контактная высота, определенная высотой Н, где материальный объект 5 контактирует со слоем 10 жидкости, и, по меньшей мере, одна позиция НО, отстоящая от контактной высоты Н, для направления пленки 6 к контактной высоте или от нее для контакта с материальным объектом 5 посредством перемещения вдоль материального объекта 5, при удерживании в то же время пленки в зафиксированном состоянии относительно материального объекта 5, по меньшей мере, во время контакта.

Пленка 6 может быть выполнена таким образом, чтобы с ее помощью можно было переносить отверждаемый слой 10 материала, подаваемого из выдачного устройства 2, к материальному объекту 5, и чтобы нести удаляемый неотвержденный материал от материального объекта 5, возможно, к резервуару 23 для отходов. Обычно неотвержденный материал с наружной стороны пересекающегося рисунка приклеивается к перемещаемой пленке 6, так как силы сцепления между неотвержденным материалом и пленкой 6 больше сил сцепления между неотвержденным материалом и материальным объектом 5.

Пленку 6 и платформу 18 для направления пленки можно перемещать независимо. В одном рабочем режиме, на первом этапе, пленку 6 перемещают таким образом, чтобы обеспечить слой отверждаемого материала под материальным объектом 5. Отверждаемый материал в это время еще не находится в контакте с материальным объектом 5. На втором этапе платформу 18 для направления пленки перемещают вдоль материального объекта 5 для переноса слоя отверждаемого материала к материальному объекту 5, экспонируют отверждаемый материал и удаляют неотвержденный материал. На втором этапе пленку 6 по существу не перемещают относительно материального объекта 5 в направлении, поперечном направлению z.

Аппарат 12 может содержать источник энергии 9, выполненный, по меньшей мере, для частичного отверждения, по меньшей мере, части пересекающегося рисунка в слое отверждаемого материала 3. В варианте осуществления, представленном на фиг. 1, источник энергии 9 содержит множество отдельно вводимых в действие светодиодов (СД), расположенных рядами и колонками (не показано). Источник энергии 9 может быть расположен с возможностью перемещения относительно слоя отверждаемого материала 3 таким образом, чтобы его можно было перемещать в направлении 8, параллельном слою отверждаемого материала 3. Движением источника энергии 9 можно управлять посредством контроллера, с помощью которого можно также управлять свечением СД. При использовании источник энергии 9 можно перемещать прямолинейно в направлении, которое проходит под углом к направлениям рядов и колонок массива 32 СД для повышения эффективного использования системы. Эта технология более подробно описана в заявке ЕР 07150447.6, находящейся одновременно на рассмотрении в патентном ведомстве, зарегистрированной на имя Заявителя, которая включена в данное описание путем ссылки для дополнительной информации при рассмотрении данного аспекта. Источник энергии 9 может быть расположен на перемещаемой платформе 18 для направления пленки между выступающими элементами 19 для направления пленки таким образом, чтобы экспонировать слой неотвержденного материала сквозь пленку 6. Источник энергии может быть покрыт прозрачной пластиной, например, стеклянной пластиной, для улучшения процесса направления пленки 6.

Сочетание использования источника света, содержащего множество отдельно вводимых в действие СД, и частичного отверждения, по меньшей мере, части пересекающегося рисунка может быть благоприятным фактором. Перед дальнейшим объяснением этого решения, дано несколько более подробное описание источника света, содержащего СД, используемого в данном варианте осуществления.

Источник света, содержащий СД, может иметь двухмерную матрицу, обычно содержащую около 80×120 светоизлучающих диодов (СД), которые действуют через многолинзовый массив (не показан) на слой отверждаемого материала 3. Длина матрицы обычно составляет около 60 см. СД отдельно вводят в действие для описания пересекающегося рисунка с управляемой скоростью отдельным СД, обычно составляющей порядка наносекунд, посредством множества электрических цепей, выборочно соединяемых с соответствующими СД. В данном примере, соответственно, источник энергии 9 может быть представлен в виде двухмерного массива СД, расположенных в плоскости, параллельной слою отверждаемого материала 3.

Если требуется полностью отвердить весь пересекающийся рисунок, то источник света, содержащий СД, можно обычно перемещать по слою неотвержденного материала со скоростью сканирования, составляющей около 10 см/с.

На фиг. 2 подробно показан дополнительный вариант осуществления, согласно которому подпроцессы ″обеспечения слоя″ 20 и ″отверждения″ 30 можно осуществлять одновременно. Кроме того, этап отделения 40 можно также осуществлять при том же рабочем перемещении платформы 180 для направления пленки. Кроме того, можно одновременно осуществлять дополнительные подпроцессы, которые могут включать одновременное исполнение других этапов процесса (помимо нанесения покрытия - подъема - экспонирования - отслаивания), таких как чистка пленки, чистка объекта, последующее отверждение, нагрев, охлаждение (компенсация экзотермической реакции и предварительное отверждение). Этапы предварительного и последующего отверждения можно осуществлять посредством сообщения тепла или использования специального излучения, как это дополнительно описано в качестве примера со ссылкой на фиг. 6.

Функциональные блоки для осуществления процесса, с помощью которых осуществляют эти этапы процесса, предпочтительно сохраняют на ограниченной протяженности в направлении перемещения, посредством чего повышают степень одновременности исполнения и, таким образом, повышают общую эффективность. Следует отметить, что подсистемы для обеспечения слоя и удаления слоя можно взаимно заменять при реверсировании перемещения платформы 180; на фиг. 2 показано (стрелкой 73) перемещение слева направо. Такой процесс отверждения с использованием возвратно-поступательного движения дополнительно представлен в качестве примера на фиг. 14 и 15. Однако возможно также использование процесса отверждения при одном направлении перемещения, согласно которому слой обеспечивают и отверждают только при одном направлении перемещения; а перемещение ″обратным ходом″ выполняют посредством платформы 180 без осуществления процессов обеспечения слоя и его отверждения. Это может зависеть от того, как быстро можно перемещать блок экспонирования 90 в обратном направлении из конечной точки в начальную точку.

Отверждающие средства в примере, содержащем блок экспонирования 90 для осуществления отверждения, могут иметь размер, ограниченный в направлении платформы 180 для направления пленки, так как в этом направлении, при сканирующем перемещении, может быть построена полная длина материального объекта 5. Одновременное осуществление процессов обеспечения слоя 20 и отверждения 30 можно использовать для достижения дополнительного выигрыша требуемого времени выполнения процесса.

В качестве дополнительного преимущества, в противоположность последовательному режиму работы, блок обеспечения слоя 20 и блок экспонирования 30, используемые для осуществления упомянутых подпроцессов, можно использовать более эффективно (близко к 100% времени). Кроме того, так как все части машины для выполнения отдельных этапов процесса могут быть сделаны относительно небольших размеров, может быть обеспечена высокая скорость выполнения процесса, благодаря чему может быть сокращено время выполнения всех подпроцессов.

На чертежах изображена машина, в которой продукт создают посредством последовательного добавления слоев к нижней стороне продукта 50, прикрепленного к ″держателю 150 продукта″.

″Рабочая зона″ является достаточно большой для размещения продукта 50, подлежащего изготовлению. Настоящее изобретение особенно пригодно, когда рабочая зона является относительно большой, например, около 50×50 см2.

На фиг. 2 ″держателем 150 продукта″ определена рабочая зона, составляющая, по меньшей мере, около 50 см в длину (слева направо на чертеже) и около 50 см в ширину (перпендикулярно плоскости чертежа).

В одном варианте осуществления для получения каждого слоя всегда требуется выполнение двух этапов процесса: (1) обеспечение (20) слоя полимера 10, экспонирование (30) полимера 10; во многих случаях применения также производят удаление (40) неэкспонированного полимера 10 с поверхности ″построения″ (″отслаивание″ - в примере, представленном на чертеже).

Обычно эти процессы можно осуществлять во всей рабочей зоне.

Согласно одному аспекту изобретения процессы можно выполнять только на небольшой части рабочей зоны за один раз. Требуется такое технологическое оборудование (например, блок экспонирования), с помощью которого можно обрабатывать часть рабочей зоны в любой момент времени.

Таким образом, хотя на фиг. 2 изображена одна платформа 180 для направления пленки, покрывающая, по меньшей мере, один размер по длине рабочей зоны, может быть обеспечена многоместная платформа, с помощью которой можно осуществлять процессы параллельно и одновременно в различных частях рабочей зоны. Благодаря этому можно значительно сократить общее время выполнения процесса:

- В одном варианте осуществления для выполнения каждого из 3 процессов требуется время выполнения процесса TP(i), где i=1…3, которое определяют, используя следующие данные:

- TP(i) - чистое время выполнения процесса; например, требуемое время экспонирования (например, при меньшем потоке испускаемого света требуется более продолжительный период времени экспонирования); или скорость, с которой процесс может быть осуществлен (перемещение [м/с] слева направо); это, в свою очередь, определяют, исходя, например, из свойств полимера и продукта (например, продукт может только противостоять небольшим силам, возникающим при меньшей скорости перемещения);

- время ввода и время вывода; в примере, представленном на фиг. 2, устройство, в котором процесс перемещения изображен как возвратно-поступательное перемещение платформы 18 для направления пленки, в противоположность стационарному технологическому оборудованию, расстояние на которое производят перемещение равно длине рабочей зоны + длина LPE(i) направляющей платформы, в результате чего получается дополнительное время выполнения процесса ТРЕ(i)=LPE(i)/v, где v - скорость перемещения;

- таким образом, общее время обработки одного слоя составляет:

- обычно в стационарных системах; ТР1+ТР2+ТР3;

- в системах с перемещаемой платформой: максимум (ТР1, ТР2, ТР3)+ТРЕ1+ТРЕ2+ТРЕ3.

Из этого следует, что ТР1, ТР2 и ТР3 предпочтительно являются сравнимыми величинами, и что технологическое оборудование может быть сделано небольшим в сравнении с рабочей зоной. При большой рабочей зоне с помощью устройства, содержащего перемещаемую платформу для направления пленки, таким образом, можно обеспечить сокращение времени выполнения процесса.

Для укорочения платформы в направлении длины обычно ограничивают по длине блок экспонирования 9; например, для рабочих зон размером около 50 см, только около 6 см по длине может быть занято элементами (″пикселями″, каждый из которых содержит СД и микролинзу) размером 2×2 мм, и при этом обеспечивается высокое разрешение, составляющее около 15 пиксел./мм по ширине рабочей зоны.

Кроме того, механизм нанесения покрытия 20 и механизм отслаивания 40 предпочтительно ограничены в длину, которая также обычно составляет около нескольких сантиметров. В качестве валиков механизма нанесения покрытия предпочтительно используют рифленые валики 190 как пример профилированного аппликатора для сплющивания и регулирования объема слоя, обеспечиваемого с помощью выдачного устройства. При использовании правильно спроектированного профиля обеспечивается возможность равномерного распространения жидкости по пленке посредством прижима профиля к пленке и обеспечивается возможность проникновения жидкости в углубления профиля и, таким образом, формирование слоя равномерной высоты. Система 120 обеспечена устройством 200 для демпфирования колебаний и защитным колпаком 250. Может быть предусмотрен контроллер для управления этапами способа, осуществляемого посредством системы 120.

На фиг. 3 показан схематически пример, где схематически изображена каретка 181 для направления пленки. В одном варианте осуществления платформа для направления пленки содержит, по меньшей мере, два элемента 19 для направления пленки, установленные на платформе, с помощью которых определяют высоту Н контакта и, по меньшей мере, одну позицию, отстоящую от высоты контакта, для направления пленки 6 к или от высоты контакта, для контакта с материальным объектом 5 посредством перемещения вдоль материального объекта 5 в то время, как имеются противоположные концы, зафиксированные относительно материального объекта, по меньшей мере, во время контакта. Платформу можно перемещать в обоих направлениях, чтобы ее можно было использовать либо как механизм для нанесения покрытия, либо как механизм для отслаивания, благодаря чему на машине можно использовать два направления перемещения; в таком варианте осуществления не требуется перемещение всего механизма из конечного положения сканирования обратно в начальное положение сканирования. Соответственно за один цикл, при котором каретку возвращают в ее исходное положение, можно изготавливать два слоя.

На фиг. 4 показан альтернативный вариант осуществления, согласно которому каретку 182 перемещают в одном направлении. Здесь в результате перемещения каретки вперед и назад изготавливают один слой.

На фиг. 5 показано устройство платформы 183 для направления пленки, в которой элементы для направления пленки содержат направляющее устройство 192 отделителя и направляющее устройство 191 аппликатора, при этом направляющее устройство 192 отделителя имеет меньший радиус кривизны, чем направляющее устройство аппликатора. Направление рабочего перемещения указано стрелкой 73. Предпочтительно при работе с двумя направлениями перемещения эта система содержит систему изменения для изменения положений направляющего устройства 192 отделителя и направляющего устройства 191 аппликатора относительно направления перемещения 73 платформы.

Хотя в описанных вариантах осуществления конструкционная форма выполнена в виде гибкой пленки, возможно использование и других конструкционных форм без отступления от объема изобретения, в частности, жестких форм, таких как барабаны, плоские формы и т.п. Кроме того, хотя средства перемещения обычно выполняют в виде каретки 18, 180, 181, 182, 183, можно использовать и другие системы, в частности, конструкции, содержащие барабан, для перемещения конструкционной формы к материальному объекту.

Согласно дополнительному аспекту изобретения создан аппарат для построения объемной модели посредством укладывания стопой слоев при быстром построении прототипов или быстром процессе изготовления, где аппарат содержит: платформу 14, выполненную для удерживания модели; аппликатор 18, выполненный для обеспечения слоя отверждаемого материала, присоединяемого к модели; первый источник энергии 9, выполненный, по меньшей мере, для частичного отверждения, по меньшей мере, части пересекающегося рисунка в слое отверждаемого материала; удаляющее устройство для удаления неотвержденного материала от слоя с наружной стороны пересекающегося рисунка; и второй источник энергии 100 для последующего отверждения слоя, где второй источник энергии может содержать широкодиапазонный источник энергии. На фиг. 6 дополнительно изображен вариант осуществления, где, согласно одному аспекту настоящего изобретения, система 12 содержит перемещаемую платформу 18 для направления пленки, где упомянутая платформа 18 для направления пленки установлена с возможностью перемещения в направлении, поперечном направлению z, и упомянутая платформа 18 для направления пленки содержит элемент 19 для направления пленки, выступающий от платформы 18 для направления пленки 6, вдоль модели 5 таким образом, чтобы наносить слой отверждаемого материала 3 на модель 5.

Согласно дополнительному аспекту первый источник энергии 9 может быть расположен на перемещаемой платформе 18 для направления пленки, между выступающими элементами 19 для направления пленки таким образом, чтобы экспонировать слой неотвержденного материала сквозь пленку 6.

Под термином ″отверждаемый материал″ при использовании в данном описании понимают любой отверждаемый материал (т.е. материал, который может быть полимеризован и/или сшит) посредством воздействия, например ультрафиолетового излучения, лазера, ионизированного излучения (включая, но не ограничивая данным перечнем, воздействие электронным лучом, гамма-излучением или рентгеновским излучением) или сочетанием любых воздействий из указанных выше. Под термином ″отверждаемый материал″ следует также понимать композитные материалы, содержащие смесь как отверждаемых, так и неотверждаемых материалов, например, полимера, смешанного с волокном и/или наполнителями.

Под частичным отверждением понимают отверждение до такой степени, при которой пересекающийся рисунок остается стабильным при удалении неотвержденного материала от слоя с наружной стороны пересекающегося рисунка. Отверждаемый материал не полностью отверждают, но только до такой степени, что материал оказывается по существу стабилизированным, и не удаляется вместе с неотвержденным материалом во время этапа удаления неотвержденного материала с наружной стороны пересекающегося рисунка.

В показанном варианте осуществления, представленном на фиг. 6, может быть использована экономически эффективным способом дополнительная энергия, требующаяся для полного отверждения на этапе последующего отверждения, посредством применения широкодиапазонного источника энергии 100. Использование широкодиапазонного источника энергии 100 пригодно, так как неотвержденный материал с наружной стороны пересекающегося рисунка может быть удален в первую очередь.

Для полного отверждения пересекающегося рисунка требуется определенное время экспонирования. Частичное отверждение пересекающегося рисунка означает отверждение рисунка в меньшей степени. Когда источник энергии действует с той же мощностью, при которой осуществляют полное отверждение, время экспонирования может быть сокращено, а скорость процессов RM и RP увеличена.

При переходе полимера, отверждаемого посредством воздействия ультрафиолетовым излучением, из жидкого состояния в твердое состояние, он проходит через так называемую точку гелеобразования. В этой точке все мономеры химически связываются с образованием одной большой молекулы. При большем отверждении образуется больше связей, например, поперечных связей, так что модуль упругости материала увеличивается. Степень отверждения, требующаяся при частичном отверждении, может быть определена посредством отверждения отверждаемого материала до степени, соответствующей или близкой к точке гелеобразования материала, при которой пересекающийся рисунок остается стабильным при удалении неотвержденного материала от слоя с наружной стороны пересекающегося рисунка. На практике, отверждение до степени, соответствующей или близкой к точке гелеобразования материала, может быть интерпретировано как степень отверждения в диапазоне около 80%-120% от степени отверждения в точке гелеобразования.

Эту степень отверждения рс в точке гелеобразования определяют по формуле pc=2/favg. В этой формуле favg означает среднее значение ″функциональности″, отнесенное к количеству химических связей на мономер, свойство полимера. Обычно значения favg находятся в диапазоне от около 3 до 6. Это означает, что точку гелеобразования достигают при степени отверждения рс, находящейся между значениями от около 2/3 до 1/3.

Степень отверждения, используемая для регулярного изготовления, может составлять около 0,9. Потенциальная производительность, повышенная благодаря частичному отверждению, может при этом составлять от около 35% до около 170%. Характеристика типичных отверждаемых материалов, используемых в процессах RP и RM, является такой, что они могут быть частично отвержденными до определенной степени, и если энергию сообщают в течение определенного времени после частичного отверждения, эта энергия будет прибавляться к энергии для частичного отверждения до тех пор, пока материал ни станет полностью отвержденным. Энергия, сообщаемая во время частичного отверждения, не теряется или, по меньшей мере, по существу сохраняется.

Отверждение, по меньшей мере, части пересекающегося рисунка включает также полное отверждение, в противоположность частичному отверждению, описанному выше, растра в слое отверждаемого материала 3, где упомянутый растр выполняют таких размеров, чтобы удерживался неотвержденный материал. Материал может быть, таким образом, полностью отвержден, но только растр отверждают вместо полного пересекающегося рисунка.

Количество материала, которое должно быть экспонировано для отверждения растра, меньше количества материала, которое должно быть экспонировано для отверждения всего пересекающегося рисунка. Лазерный источник можно, например, перемещать на более короткое расстояние, благодаря чему увеличивают ск