Способ пирометаллургической переработки меднолитейных шлаков

Иллюстрации

Показать всеИзобретение относится к пирометаллургической переработке меднолитейных шлаков. Готовят шихту, содержащую шлак, графитированный коксик в количестве 10% от массы шлака, медный коллектор и карбонаты щелочных и щелочно-земельных металлов в качестве активатора процесса восстановления при расходе медного коллектора 0,1-0,3 от массы шлака. Шихту плавят при температуре 1000-1300°C в индукционной тигельной печи с размещенным в полости тигля индуктивным разогревателем в виде графитового стержня диаметром 0,1-0,2 от диаметра тигля или кусков графита в количестве 1-5% от объема тигля. Обеспечивается наиболее полное извлечение меди и компонентов медных сплавов из шлаков с минимальными потерями легколетучих элементов. 2 з.п. ф-лы, 2 ил., 14 пр.

Реферат

Изобретение относится к цветной металлургии и литейному производству, преимущественно к плавке и литью меди и сплавов на ее основе.

Плавка меди и медных шлаков всегда сопровождается потерями металла вместе со шлаком. Меднолитейные шлаки состоят из металлической и неметаллической части. Металлическая часть представляет собой сплесы и корольки различных размеров, которые имеют такой же состав, что и выплавляемый сплав. Неметаллическая часть состоит из оксидной и флюсовой составляющей, но также может содержать угольно-графитную составляющую. Оксидная составляющая состоит из продуктов окисления компонентов медного сплава. Флюсовая составляющая, как правило, состоит из хлоридов щелочных и щелочно-земельных металлов (натрия, калия, кальция и магния). Угольно-графитная составляющая представляет собой частично или неполностью отработанный материал защитного покрова над расплавом.

Известен способ механической переработки меднолитейных шлаков (Патент RU 2104795. Способ разделения медных шлаков / Николайчук В.Ф., Щербатов А.И., Мочалов И.А., Шохин В.И., Новгородцев Ю.П., Денисов Г.А., Шинкоренко С.Ф., Мочалов С.И., опубл. 20.02.1998), согласно которому их дробят и измельчают, а затем путем грохочения из них выделяют металлическую фракцию в виде медного концентрата, которая состоит из металлических частиц размером свыше 1-3 мм, покрытых неметаллической пылью. Недостатком способа является то, что полностью не извлекаются медь и компоненты медных сплавов из оксидной составляющей шлака, не полностью извлекается металлическая часть в виде пылевидных частиц. Кроме того, медный концентрат всегда загрязнен неметаллической пылью в количестве до 10-15%. Поэтому для его вовлечения в шихту для плавки медных сплавов необходим предварительный переплав, что связано с дополнительными затратами энергии и новыми потерями на угар.

Известен способ пирометаллургической переработки медьсодержащих шлаков, включающий их нагрев и плавление в электродуговой печи с последующим разделением вторичного шлака и черновой меди, с введением известняка до получения основности 1,0-1,1 и проведением плавки при температурах 1330-1350°C (Патент RU 2180692. Способ переработки медьсодержащих шлаков / Майзель С.Г., опубл. 20.03.2002).

Недостатком способа является то, что при плавке не используется восстановитель и потому не извлекаются медь и компоненты медных сплавов, которые присутствуют в шлаке в химически связанном (окисленном) состоянии.

Известен также способ пирометаллургической переработки меднолитейных шлаков, включающий их плавку в дуговой электропечи с добавкой 5-6% кокса и 8-10% извести или 15-20% известняка (Худяков И.Ф., Дорошкевич А.П., Карелов С.В. Комплексное использование сырья при переработке лома и отходов тяжелых цветных металлов. М.: Металлургия. 1985. - 160 с., стр. 62). В данном способе коксик является восстановителем компонентов медных сплавов из химически связанного состояния, а известь или известняк - шлакообразующим флюсом. Недостатками способа являются недостаточный выход металла, который составляет 15-25% от массы шлака, неясность функционального назначения извести, а также повышенная возгонка цинка (82-86%) в газовую фазу, что обусловлено локальным перегревом жидкого шлака в зоне горения электрической дуги.

Наиболее близким по технической сущности к предлагаемому способу является способ пирометаллургической переработки медных шлаков, включающий их плавку в дуговой печи с добавкой 10% коксика и 10% кварца, а также кускового (2-4 мм) медного коллектора при расходе последнего 0,7-1,0 от массы шлака (Худяков И.Ф., Дорошкевич А.П., Карелов С.В. Комплексное использование сырья при переработке лома и отходов тяжелых цветных металлов. М.: Металлургия. 1985. - 160 с., стр. 62). Достоинством способа является применение восстановителя коксика в сочетании с медным коллектором, который служит затравкой для формирования металлической фазы из восстановленного металла. Недостатками способа-прототипа являются высокий расход медного коллектора, а также повышенные потери легколетучих компонентов медных сплавов в виде возгонов, в частности до 89-94% цинка из-за применения для плавки электродуговой печи с высокой (свыше 2000°C) температурой в зоне горения электрической дуги.

Техническим результатом является создание технологии переработки меднолитейных шлаков, которая обеспечит наиболее полное извлечение из них меди и компонентов медных сплавов с минимальными потерями легколетучих элементов.

Технический результат заключается в том, что в известном способе пирометаллургической переработки меднолитейных шлаков, включающем плавку шихты, содержащей шлак, графитированный коксик в количестве 10% от массы шлака и медный коллектор, согласно изобретению шихту плавят при температуре 1000-1300°C в индукционной тигельной печи с размещенным в полости тигля графитовым индукционным разогревателем в виде графитового стержня диаметром 0,1-0,2 от диаметра тигля или кусков графита в количестве от 1 до 5% от объема тигля, при этом плавке подвергают шихту с дополнительно введенными в нее карбонатами щелочных и щелочно-земельных металлов в качестве активатора процесса восстановления при расходе медного коллектора 0,1-0,3 от массы шлака. При этом используют графитовый тигель или тигель из огнеупорного графитосодержащего материала.

Проведение переработки медных шлаков в индукционной тигельной печи позволяет обеспечить объемный нагрев шихты и исключить локальный перегрев шлака в области пятна электрической дуги, как при электродуговой плавке. Это, в свою очередь, позволяет существенно уменьшить возгонку легколетучих компонентов медных сплавов (цинка, свинца и др.) и создать более благоприятные условия для их перехода в металлический сплав.

Проведение плавки при температуре 1000-1300°C позволяет реализовать процесс пирометаллургической переработки меднолитейных шлаков максимально быстро при минимальном возгоне легколетучих компонентов медных сплавов. При температуре плавки ниже 1000°C физико-химические процессы, обеспечивающие извлечение полезных компонентов из шлаков, протекают замедленно и для завершения переработки требуется значительно больше времени. При температуре плавки более 1300°C значительно интенсифицируется процесс испарения легколетучих компонентов (цинка, свинца и др.) и сильно возрастают потери этих элементов.

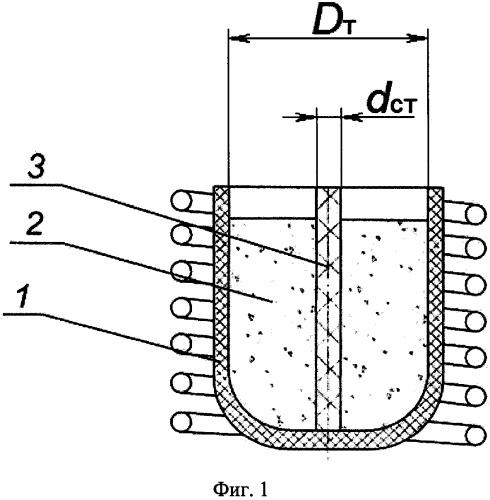

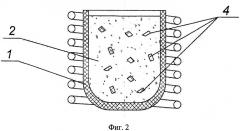

Размещение в полости тигля графитового индуктивного разогревателя необходимо для быстрого объемного нагрева медного шлака из-за того, что шлак является неэлектропроводным. Наиболее подходящим разогревателем медных шлаков является графит, так как он устойчив как в медном расплаве, так и в жидком шлаке. При этом разогреватель может иметь форму цилиндрического стержня (Фиг. 1: 1 - графитовый тигель, 2 - шихта для плавки, 3 - цилиндрический разогреватель) или состоять из отдельных кусков (Фиг. 2: 4 - кусковой разогреватель).

Регламентация размеров графитового стержня в пределах 0,1-0,2 от диаметра тигля обусловлена удобством его размещения в полости тигля. При размере графитовой вставки меньше 0,1 от диаметра тигля его трудно удалить из шлака по окончании плавки, а при размере его больше 0,2 от диаметра в тигле остается мало места для перерабатываемого медного шлака.

Регламентация количества кускового графита в пределах от 1 до 5% от объема тигля обусловлено необходимостью быстрого расплавления и последующего перегрева до требуемой температуры обработки шлака. При расходе графитовой вставки меньше 1% замедляется нагрев и расплавление шлака, а при расходе больше 5% значительно уменьшается количество перерабатываемого шлака.

Дополнительное введение в шихту активатора процесса восстановления обусловлено необходимостью активизации процесса восстановления компонентов медных сплавов, находящихся в шлаках в химически связанном, как правило, оксидном состоянии MexOy, где Me - это медь, олово, цинк, свинец и др.

В присутствии углеродистого восстановителя они могут восстанавливаться как свободным углеродом, так и монооксидом углерода CO по реакциям:

Восстановление оксидов по реакции (2) протекает эффективнее, чем по реакции (1). Поэтому для интенсификации процесса восстановления необходим источник генерирования восстановительного газа CO. Для этого используют карбонаты щелочных и щелочно-земельных металлов (CaCO3, MgCO3, Na2CO3, K2CO3 и др.), которые при температурах проведения плавки 1000-1300°C диссоциируют по реакции:

Образовавшийся газ CO2 в присутствии свободного углерода (графита) образует газ CO по реакции:

Расход активатора процесса восстановления составляет 0,10-0,35 от массы шлака.

Расход медного коллектора в пределах 0,1-0,3 от массы шлака позволяет обеспечить формирование металлической фазы без лимитирования всего процесса. Меньший расход коллектора, чем в прототипе, обусловлен наличием в меднолитейных шлаках значительной доли металлической составляющей в виде корольков. При расходе коллектора менее 0,1 от массы шлака замедляется процесс формирования металлической фазы, а расход коллектора более 0,3 от массы шлака не приводит к увеличению выхода металла и ускорению процесса.

Использование в индукционной тигельной плавке графитового или огнеупорного графитосодержащего тигля обеспечивает дополнительный нагрев шлака за счет разогрева самого тигля, что позволяет сократить продолжительность плавки.

Примеры осуществления способа

Пример 1. Плавку осуществляли в индукционной тигельной печи с шамотным тиглем условной емкостью 10 кг меди. Основу шихты составлял шлак бронзы Бр05С25 (состав бронзы по ГОСТ 613-79). В нее в качестве восстановителя, коллектора и активатора вводили графитированный коксик, медную крошку и известняк в количестве соответственно 10%, 25% и 20% от массы шлака. Плавку проводили без графитового индуктивного разогревателя. В результате шихту не удалось нагреть и расплавить.

Пример 2. Плавку осуществляли, как в примере 1, но с использованием в индукционной тигельной печи графито-шамотного (огнеупорного графитосодержащего) тигля условной емкостью 150 кг меди. В результате удалось разогреть шихту, но не удалось добиться полного расплавления и перегрева всего объема шлака, достаточного для разделения металла и шлака. Выход металла составил 27% от массы шлака.

Пример 3. Плавку осуществляли, как в примере 2, но с тем отличием, что шихту составляли без активатора - известняка, но использовали графитовый индуктивный разогреватель в виде стержня диаметром dст 60 мм при диаметре полости тигля Dт 310 мм (dст/Dт=0,2). В результате удалось расплавить шлак и перегреть его до 1150°C. После выдержки в течение 120 мин выход металла составил 38% от массы шлака.

Пример 4. Плавку осуществляли в индукционной печи с графитовым тиглем. В качестве основы шихты использовали шлак бронзы Бр05С25, а в качестве восстановителя - графитированный коксик в количестве 10% от массы шлака. Расход медного коллектора был ниже нижнего предела и составил 5%, расход активатора составил 5% от массы шлака соответственно. Плавку проводили с использованием графитового индуктивного разогревателя в виде стержня диаметром dст 20 мм при диаметре полости тигля Dт 310 мм (dст/Dт=0,07). В результате после выдержки в течение 120 мин при температуре 1150°C получили выход металла 42,2% от массы шлака.

Пример 5. Плавку осуществляли, как в примере 4, в индукционной печи с графитовым тиглем с использованием в качестве основы шихты шлак бронзы Бр05С25, а в качестве восстановителя - графитированного коксика в количестве 10% от массы шлака. При этом расход медного коллектора и активатора составил 10% и 10% от массы шлака соответственно. При плавке использовали графитовый индуктивный разогреватель в виде стержня диаметром 40 мм (dст/Dт=0,13). В результате после выдержки в течение 120 мин при температуре 1200°C получили выход металла 51% от массы шлака.

Пример 6. Плавку осуществляли, как в примере 4, в индукционной печи с графитовым тиглем с использованием в качестве основы шихты шлака бронзы Бр05С25, а в качестве восстановителя - графитированного коксика в количестве 10% от массы шлака. При этом расход медного коллектора составил 20%, расход активатора составил 25% от массы шлака соответственно. При плавке использовали графитовый индуктивный разогреватель в виде стержня диаметром 50 мм (dст/Dт=0,16). В результате после выдержки в течение 120 мин при температуре 1250°C выход металла составил 59% от массы шлака.

Пример 7. Плавку осуществляли, как в примере 4, в индукционной печи с графитовым тиглем с использованием в качестве основы шихты шлака бронзы Бр05С25, а в качестве восстановителя - графитированного коксика в количестве 10% от массы шлака. При этом расход медного коллектора был на уровне верхнего предела и составил 30%, расход активатора составил 35% от массы шлака соответственно. При плавке использовали графитовый индуктивный разогреватель в виде стержня диаметром 60 мм (dст/Dт=0,2). В результате после выдержки в течение 120 мин при температуре 1200°C получили выход металла 61,5% от массы шлака.

Пример 8. Плавку осуществляли, как в примере 4, в индукционной печи с графитовым тиглем с использованием в качестве основы шихты шлака бронзы Бр05С25, а в качестве восстановителя - графитированного коксика в количестве 10% от массы шлака. При этом расход медного коллектора был на уровне выше верхнего предела и составил 35%, расход активатора составил 40% от массы шлака соответственно. При плавке использовали графитовый индуктивный разогреватель в виде стержня диаметром 80 мм (dст/Dт=0,26). В результате после выдержки в течение 120 мин при температуре 1350°C получили относительный выход металла почти как в примере 7 (63%), но количественно меньше из-за уменьшения полезного объема полости тигля вследствие увеличения объема графитового разогревателя, а также роста потерь металла на возгоны.

Пример 9. Плавку осуществляли в индукционной печи с графитосодержащим тиглем условной емкостью 400 кг меди. В качестве основы шихты использовали шлак латуни Л63 (состав латуни по ГОСТ 15527-2004), а в качестве восстановителя - графитированный коксик в количестве 10% от массы шлака. Расход медного коллектора был ниже нижнего предела и составил 5%, а активатора также 5% от массы шлака. Плавку проводили с индуктивным разогревателем в виде кусков графита суммарным объемом Vгр 300 см3, что при объеме полости тигля печи Vп 45000 см3 составит меньше нижнего предела (Vгр·100/Vп=300·100/45000%=0,67%<1%). В результате после выдержки в течение 120 мин при температуре 1000°C получили выход металла 19% от массы шлака.

Пример 10. Плавку осуществляли, как в примере 9, в индукционной печи с графитосодержащим тиглем. В качестве основы шихты использовали шлак латуни Л63, а в качестве восстановителя - графитированный коксик в количестве 10% от массы шлака. Расход медного коллектора составил 25%, а активатора - 10% от массы шлака соответственно. Плавку проводили с индуктивным разогревателем в виде кусков графита суммарным объемом на уровне нижнего предела Vгр 450 см3 (Vгр·100/Vп=450·100/45000%=1%). В результате после выдержки в течение 120 мин при температуре 1200°C получили выход металла 28% от массы шлака.

Пример 11. Плавку осуществляли, как в примере 9, в индукционной печи с графитосодержащим тиглем. В качестве основы шихты использовали шлак латуни Л63, а в качестве восстановителя - графитированный коксик в количестве 10% от массы шлака. Расход медного коллектора был на среднем уровне и составил 25%, а активатора - 20% от массы шлака. Плавку проводили с индуктивным разогревателем в виде кусков графита при среднем его суммарном объеме Vгр 1120 см3 (Vгр·100/Vп=1120·100/45000%=2,5%). В результате после выдержки в течение 120 мин при температуре 1300°C получили выход металла 32% от массы шлака.

Пример 12. Плавку осуществляли, как в примере 9, в индукционной печи с графитосодержащим тиглем. В качестве основы шихты использовали шлак латуни Л63, а в качестве восстановителя - графитированный коксик в количестве 10% от массы шлака. Расход медного коллектора был на верхнем пределе и составил 30%, а активатора - 35% от массы шлака. Плавку проводили с индуктивным разогревателем в виде кусков графита суммарным объемом на уровне верхнего предела Vгр 2250 см3 (Vгр·100/Vп=2250·100/45000%=5%). В результате после выдержки в течение 120 мин при температуре 1200°C получили выход металла 33% от массы шлака.

Пример 13. Плавку осуществляли, как в примере 9, в индукционной печи с графитосодержащим тиглем. В качестве основы шихты использовали шлак латуни Л63, а в качестве восстановителя - графитированный коксик в количестве 10% от массы шлака. Расход медного коллектора был выше верхнего предела и составил 35%, а активатора - 40% от массы шлака. Плавку проводили с индуктивным разогревателем в виде кусков графита суммарным объемом Vгр 3500 см3, что составит больше верхнего предела (Vгр·100/Vп=3500·100/45000%=7,8%>5%). В результате после выдержки в течение 120 мин при температуре 1350°C получили относительный выход металла 34% от массы шлака, но количественно, как и в примере 8, значительно меньше из-за уменьшения полезного объема полости тигля вследствие увеличения объема графитового разогревателя, а также роста потерь металла на возгоны.

Пример 14. Плавку осуществляли, как в примере 9, в индукционной печи с графитосодержащим тиглем. В качестве основы шихты использовали шлак латуни Л63, а в качестве восстановителя - графитированный коксик в количестве 10% от массы шлака. Плавку проводили с индуктивным разогревателем в виде кусков графита суммарным объемом на уровне нижнего предела Vгр 450 см3 (Vгр·100/Vп=450·100/45000%=1%) при расходе медного коллектора 30% от массы шлака, но без активатора процесса восстановления. В результате после выдержки в течение 120 мин при температуре 1200°C получили выход металла 14% от массы шлака.

Таким образом, выполнение заявленного способа пирометаллургической переработки меднолитейного шлака обеспечивает наиболее полное извлечение из него металла при сокращении длительности плавки и минимизации потерь легколетучих компонентов в виде возгонов. Способ предусматривает плавку шихты, содержащей шлак, графитированный коксик в количестве 10% от массы шлака и медный коллектор, при температуре 1000-1300°C в индукционной тигельной печи с размещенным в полости тигля графитовым индуктивным разогревателем в виде стержня диаметром 0,1-0,2 от диаметра тигля или кусков графита в количестве от 1 до 5% от объема тигля. При этом плавке подвергают шихту с дополнительно введенными в нее карбонатами щелочных и щелочно-земельных металлов в качестве активатора процесса восстановления при расходе медного коллектора 0,1-0,3 от массы шлака.

1. Способ пирометаллургической переработки меднолитейных шлаков, включающий плавку шихты, содержащей шлак, графитированный коксик в количестве 10% от массы шлака и медный коллектор, отличающийся тем, что шихту плавят при температуре 1000-1300°C в индукционной тигельной печи с размещенным в полости тигля индуктивным разогревателем в виде графитового стержня диаметром 0,1-0,2 от диаметра тигля или кусков графита в количестве от 1 до 5% от объема тигля, при этом плавке подвергают шихту с дополнительно введенными в нее карбонатами щелочных и щелочно-земельных металлов в качестве активатора процесса восстановления при расходе медного коллектора 0,1-0,3 от массы шлака.

2. Способ по п. 1, отличающийся тем, что используют графитовый тигель.

3. Способ по п. 1, отличающийся тем, что используют тигель из огнеупорного графитосодержащего материала.