Пресс-гранулятор для изготовления гранул

Иллюстрации

Показать всеИзобретение относится к оборудованию для изготовления гранул (10) из прессуемого материала, предпочтительно из биомассы (1). В прессе-грануляторе (3) выполнено пространство (2) для рассеивания биомассы, образованное по меньшей мере одной матрицей (4) с отверстиями (13) и по меньшей мере одной боковой стенкой (11). В пространстве (2) расположен с возможностью обкатывания по поверхности матрицы по меньшей мере один ролик (5). Боковая стенка состоит по меньшей мере из двух частей (8, 9). По меньшей мере первая часть (9) боковой стенки расположена с возможностью перемещения относительно второй части (8). При этом по меньшей мере одна часть боковой стенки расположена по существу на подвижной матрице. В результате обеспечивается возможность создания компактного и герметичного пространства для рассеивания биомассы. 8 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к прессу-гранулятору для изготовления гранул согласно ограничительной части пункта 1 формулы изобретения.

Изготовление гранул, называемых также пресслингами или гранулятом, из мелкодисперсного или уплотненного и/или оплавленного материала уже известно. Изготовление гранул, соответственно древесных гранул, из, предпочтительно, измельченной биомассы, как, например, древесной стружки, пыли или т.п., также уже в достаточной степени известно и пропагандируется, особенно в Европе, в области возобновляемых видов энергии, в качестве технологии защиты от атмосферных воздействий, обращенной в будущее. В качестве сырья используется, как правило, стружечный материал из деревообрабатывающей промышленности, однако могут использоваться также свежесрубленные насаждения или виды древесины, не используемые в деревообрабатывающей промышленности, или отходы. Электростанции блочного типа или специальные высокотемпературные обогревательные установки для производства тепла и/или получения электрической энергии (комбинированные электростанции) могут, однако, чисто сжигать в небольших количествах также материалы, содержащие вредные вещества (гранулы из древесно-стружечных плит или из MDF-плит с покрытием или без покрытия или лакированных).

Древесные гранулы изготовляют в так называемых прессах-грануляторах, в которых материал, подлежащий прессованию, с помощью перемещаемых и/или активно окатывающих роликов, также называемых катковыми роликами, продавливается через отверстия в матрице. Благодаря отверстиям материал (биомасса) формуется и в виде прутков выносится из отверстий. Под отверстиями подразумеваются все отверстия, которые, будучи выполненными, в основном, цилиндрическими, расположены в матрице для проведения и формования материала. Отверстия при этом могут иметь также входные области (раззенковки) большего размера для улучшения процесса прессования и быть закаленными или содержать в отверстиях закаленные втулки.

В отношении матриц различаются плоские и кольцевые матрицы. На кольцевых матрицах для прессования снаружи и внутри бегают ролики, на плоских матрицах катковые ролики катаются по кругу (по типу мельниц) или линейно, реверсируя. Изобретение занимается преимущественно плоскими матрицами последней конструкции, но может также при необходимости применять кольцевые матрицы.

В отношении возможностей подготовки и рассеивания биомассы или последующей подготовки гранул (измельчение прутков, охлаждение, складирование, транспортировка) не следует входить в подробности. По этому вопросу ссылаемся на уровень техники.

Благодаря потеплению климата, признанному между тем во всем мире, промышленность вынуждена форсировать изготовление древесных гранул в крупнопромышленном масштабе. Однако в случае именно больших производственных установок, которые отчасти следует отнести к специальному машиностроению или к тяжелому машиностроению, используются крупные и тяжелые детали машин. В частности, необходимые для этого подшипники или другие чувствительные элементы машин или управляющие устройства должны защищаться от имеющейся или возникающей в процессе производства мелкодисперсной пыли. Стремление разработок направлено на то, чтобы отгородить пространство прессования и рассеивания прессуемого материала соответствующей биомассы, по возможности, в малом объеме. Проблема при этом состоит в подвижных частях (матрица и/или ролики) пресса-гранулятора, которые выполняют относительное движение относительно друг друга внутри пространства прессования или пространства рассеивания. При этом, как правило, осуществляется обширное заключение в кожух пространства прессования или пространства рассеивания, что приводит к тому, что загрязняется слишком большая область пресса-гранулятора с соответствующими воздействиями на подвижные и значимые для производства части установки. Далее дается ссылка на пространство рассеивания, которая описывает загрязненную область внутри пресса-гранулятора.

Задача изобретения состоит в том, чтобы создать пресс-гранулятор указанного выше типа, который, в противоположность уровню техники, позволяет с помощью, по меньшей мере, одной боковой стенки образовать, по возможности, компактное и герметичное пространство для рассеивания.

Решение задачи в отношении пресса-гранулятора состоит в том, что для образования боковой стенки установлены, по меньшей мере, две части боковой стенки, причем, по меньшей мере, первая часть боковой стенки расположена с возможностью перемещения относительно второй части боковой стенки для выполнения относительного движения.

Предпочтительным образом теперь может образоваться, по возможности, компактное пространство для рассеивания, так как между подвижными частями может проводиться уплотнение, тем, что боковая стенка стационарно расположена в прессе-грануляторе, предпочтительно в сочетании с устройством для подачи прессуемого материала, и наряду с функцией направления материала принимает на себя также отгораживание пространства для рассеивания. Предпочтительно теперь вторая часть боковой стенки в качестве части боковой стенки придана элементу машины, перемещаемому в прессе-грануляторе, например матрице или роликам, и выполняет их движение во время работы пресса для изготовления гранул. Наряду с расположением, по меньшей мере, одной части боковой стенки по существу на матрице, установленной с возможностью движения и/или, по существу, на, по меньшей мере, одном ролике, установленном с возможностью движения, подвижные части боковой стенки могут быть также расположены на подвижных соответствующих опорных средствах в прессе-грануляторе. Например, на опоре матрицы, столе для матрицы или на подшипниках или на приводах для роликов.

Для лучшего уплотнения между обеими частями боковой стенки относительно окружающей среды части боковой стенки могут быть расположены, по существу, с перекрытием и/или между частями боковой стенки может быть расположено, по меньшей мере, одно уплотняющее средство для герметизации. Предпочтительно части боковой стенки для образования перекрытия или перехода боковой стенки располагаются, по существу, параллельно или в одной плоскости. По меньшей мере, одна часть боковой стенки может быть выполнена отчасти монолитно с матрицей и/или с опорными средствами матрицы.

Особенно предпочтительно переход, образованный частями боковой стенки, или перекрытие между первой и второй частями боковой стенки располагается, по существу, между осью ролика и матрицы. Для этой цели часть боковой стенки, расположенная на матрице, имеет высоту, по меньшей мере, 5 мм. В частности, высота части боковой стенки на матрице должна бы составлять 5-200 мм.

Таким образом, теперь становится возможным, по возможности, компактно отгородить пространство для рассеивания от окружающей среды в прессе-грануляторе, в частности при вращающейся плоской матрице круглой формы и стационарных роликах. Одновременно важные опоры роликов или матрицы отгорожены от пространства для рассеивания и не должны еще раз заключаться в кожух.

Дальнейшие предпочтительные мероприятия и варианты выполнения предмета изобретения вытекают из зависимых пунктов формулы изобретения и последующего описания с чертежами.

Показывают:

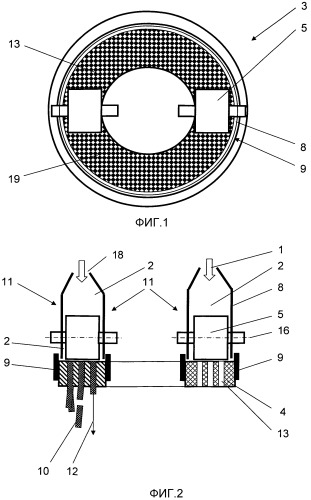

Фиг.1 вид сверху плоской матрицы круглой формы и двух роликов, катящихся по ней,

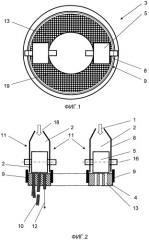

Фиг.2 вид в разрезе ролика и плоской матрицы по фиг. 1,

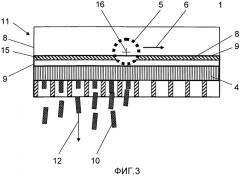

Фиг.3 вид сбоку прямоугольной плоской матрицы с роликом, установленным с возможностью реверсивного перемещения, и/или с матрицей, установленной с возможностью реверсивного движения,

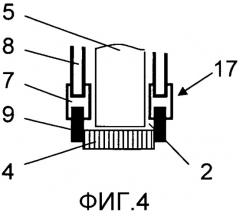

Фиг.4 вырез одной стороны кольцевой матрицы круглой формы с соответствующими боковыми стенками в одной плоскости с соответствующим уплотнением по фиг.2,

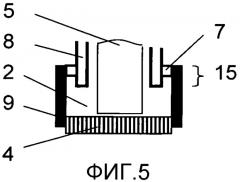

Фиг.5 вырез одной стороны кольцевой матрицы круглой формы с соответствующими соседними боковыми стенками с уплотнением по фиг.2 и

Фиг.6 другой вырез возможного варианта выполнения соседних боковых стенок с уплотнением, выполненным с геометрическим замыканием.

На фиг. 1 и 2 чертеж показывает обычный пресс-гранулятор 3 согласно уровню техники в виде сверху и в виде сбоку в разрезе. При этом, по меньшей мере, один ролик 5 вращается вокруг центральной оси матрицы 4 круглой формы с отверстиями 13. Биомасса 1 при этом вводится сверху в пространство 2 для рассеивания и там распределяется равномерно на матрице 4. В данном примере матрица 4 и/или ролики 5 могут выполнять движение вращения и приводятся в действие с помощью соответствующих средств, большей частью с помощью полого вала, расположенного в центральном отверстии круглой матрицы. Ролики 5 катятся по поверхности 19 обкатывания вследствие инициированного относительного движения и продавливают в отверстия 13 биомассу 1, имеющуюся в пространстве 2 для рассеивания. Во время прохождения через отверстия 13 матрицы 4 в направлении 12 проведения возникает пруток материала, который затем активно (отрезной резак) или пассивно (обрыв при транспортировке) разделяется на гранулы 10. Пространство 2 для рассеивания, таким образом, в этом предпочтительном примере выполнения ограничивается внутренней и наружной боковой стенкой 11, а в направлении 12 проведения - матрицей 4.

В зависимости от формы выполнения пресса-гранулятора 3 вместо внутренней боковой стенки 11 может быть установлен также полый вал, который приводит в действие матрицу 4 и/или ролики 5 и, соответственно, вращательно перемещается вдоль своей оси. Если матрица 4 приводится в действие с помощью полого вала, то, например, нет необходимости, ни в какой внутренней боковой стенке 11, которая нуждается в уплотнении. В принципе, понятно, что при движении вращения матрицы 4 биомасса 1 или пыль и неспрессованный материал под воздействием центробежной силы в первую очередь стремится наружу и при установленной неподвижно боковой стенке 11 оптимальное уплотнение относительно окружающей среды пространства 2 для рассеивания является преимуществом.

Согласно фиг. 2, таким образом, обе боковые стенки 11 состоят предпочтительно из листовых колец, расположенных концентрически относительно центральной оси матрицы 4, имеющей плоскую форму, которые проходят от впускного отверстия 18 до матрицы 4. Для того чтобы реализовать оптимальное пространство 2 для рассеивания, рассеивающие стенки 11 в своем расположении предпочтительно сформированы таким образом, что пространство 2 для рассеивания по своей ширине, по существу, соответствует поверхности 19 обкатки и обеспечивает необходимое пространство для роликов 5. Для того чтобы теперь достичь оптимального уплотняющего действия относительно окружающей среды, боковая стенка 11 разделена по меньшей мере на две части 8 и 9 боковой стенки. В примере выполнения с вращающейся матрицей 4 вторая часть 9 боковой стенки расположена на матрице 4 и выполняет движение вращения вместе с матрицей 4. Соответственно, возникает относительное движение между частями 8 и 9 боковой стенки.

На фиг.4-6 представлены возможные варианты предпочтительного формирования перекрытия 15, или перехода 17 между обеими частями 8 и 9 боковой стенки. Согласно фиг. 4 два уплотнительных средства 7 в форме H расположены между частями 8 и 9 боковой стенки обеих боковых стенок 11, лежащими, по существу, в одной плоскости. Таким образом, переход 17 уплотнен действенно и с малыми потерями на трение.

Соответствующие расположения или возможные вариации уплотнительных средств находятся в области опыта конструктора, который примет необходимые меры для оптимального уплотнения и выберет соответствующие материалы.

На фиг. 5 обе части 8 и 9 боковой стенки расположены, по существу, параллельно друг другу и образуют перекрытие 15 частей 8 и 9 боковой стенки относительно друг друга. Это перекрытие 15 может также уплотняться с помощью уплотнительного средства 7. Однако были бы возможны также решения для уплотнения с геометрическим замыканием, или с замыканием формы, как представлено на фиг.7. Особенно предпочтительным образом, по меньшей мере, одна часть 8 или 9 боковой стенки в области перекрытия 15 выполнена упругой или гибкой, чтобы при скользящем расположении частей 8 и 9 боковой стенки относительно друг друга можно было выровнять неточности и одновременно осуществить, по возможности, высокое уплотняющее действие. В частности, была бы возможной пружинящая конструкция, по меньшей мере, в области перехода 17 или перекрытия 15.

В одном альтернативном варианте выполнения согласно фиг.3 могла бы найти применение также прямоугольная плоская матрица 4, причем ролик 5 и/или матрица 4 выполняет реверсирующее движение в направлении 6 обкатки или против него и биомасса 1 спрессовывается в гранулы 10. В виде сбоку распознается предпочтительное перекрытие частей 8 и 9 боковой стенки, причем верхняя часть 8 боковой стенки предпочтительно расположена со сдвигом в направлении пространства для рассеивания и часть 9 боковой стенки, расположенная в наружном направлении в направлении 12 проведения ближе к матрице 4, рядом или при примыкании смещена в наружном направлении и, таким образом, прикрывает нижнюю часть части боковой стенки в области перекрытия 15. Перекрытие 15 или переход 17 между частями 8 и 9 боковой стенки, которые, по существу, образуют плоскость или область имеющегося относительного движения относительно друг друга, при этом предпочтительно расположено между, по меньшей мере, одной осью 16 ролика 5 и матрицей 4 или поверхностью 19 обкатки.

ПЕРЕЧЕНЬ ОБОЗНАЧЕНИЙ

1. биомасса

2. пространство для рассеивания

3. пресс-гранулятор

4. матрица

5. ролик

6. направление обкатки

7. уплотнительное средство

8. первая часть боковой стенки

9. вторая часть боковой стенки

10. гранула

11. боковая стенка

12. направление проведения

13. отверстия

14. уплотнение

15. перекрытие

16. ось

17. переход

18. входное отверстие

19. поверхность обкатки

1. Пресс-гранулятор для изготовления гранул (10) из прессуемого материала, предпочтительно из биомассы (1), используемых в качестве горючего материала в топочном пространстве, причем биомасса (1) состоит из содержащих целлюлозу и/или лигноцеллюлозу волокон, стружки или опилок, при этом пресс-гранулятор (3) содержит по меньшей мере одну матрицу (4) с большим числом отверстий (13) для продавливания биомассы (1) и по меньшей мере одну боковую стенку (11), образующие пространство (2) для рассеивания биомассы (1), в котором расположен с возможностью обкатывания по поверхности (19) обкатывания матрицы (4) по меньшей мере один ролик (5), отличающийся тем, что боковая стенка (11) образована по меньшей мере из двух частей (8, 9) боковой стенки, причем по меньшей мере первая часть (9) боковой стенки расположена с возможностью перемещения относительно второй части (8) боковой стенки, при этом по меньшей мере одна из частей (8, 9) боковой стенки для обеспечения относительного движения расположена по существу на подвижной матрице (4).

2. Пресс-гранулятор по п. 1, отличающийся тем, что обе части (8, 9) боковой стенки для герметизации пространства (2) для рассеивания биомассы относительно окружающей среды расположены по существу с перекрытием и/или между частями (8, 9) боковой стенки расположено по меньшей мере одно уплотняющее средство (7) для герметизации.

3. Пресс-гранулятор по п. 1, отличающийся тем, что части (8, 9) боковой стенки для образования перекрытия (15) или перехода (17) между частями боковой стенки (11) расположены по существу параллельно или в одной плоскости.

4. Пресс-гранулятор по п. 1, отличающийся тем, что одна часть (8, 9) боковой стенки по меньшей мере частично образована как единое целое с матрицей (4) и/или с опорными средствами матрицы.

5. Пресс-гранулятор по п. 1, отличающийся тем, что образованный между первой и второй частями (8, 9) боковой стенки переход (17) или перекрытие (15) расположены по существу между осью (16) ролика (5) и матрицей (4).

6. Пресс-гранулятор по п. 1, отличающийся тем, что часть (9) боковой стенки, расположенная на матрице (4), имеет высоту по меньшей мере 5 мм.

7. Пресс-гранулятор по п. 1, отличающийся тем, что часть боковой стенки, расположенная на матрице (4), имеет высоту 5-200 мм.

8. Пресс-гранулятор по п. 1, отличающийся тем, что боковая стенка (11) соединена с отверстием (18) для подачи биомассы (1).

9. Пресс-гранулятор по п. 1, отличающийся тем, что части (8, 9) боковой стенки расположены по существу или по меньшей мере в области перекрытия (15) или перехода (17) между частями боковой стенки упруго или с возможностью изгиба для компенсации неточностей.