Элемент, выполненный как единое целое с втулкой, и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к педальному тормозному устройству транспортного средства. Педальное тормозное устройство транспортного средства содержит корпус, прикрепленный к приборной панели, педаль тормоза, совершающую движение качения вокруг несущего вала, и несколько втулок заданного наружного диаметра и высоты, служащих в качестве распорных деталей для создания пространства между корпусом и приборной панелью, расположенных вокруг сквозного отверстия, выполненного в подложке корпуса. Каждая втулка имеет шейку, передний торцевой фланцевый участок и сквозное отверстие. Шейка выполнена как единое целое с подложкой корпуса путем формования вытягиванием подложки и проходит от участка основания к переднему торцу втулки. Передний торцевой фланцевый участок имеет по меньшей мере двухслойную конструкцию, образованную на переднем торцевом участке шейки. Сквозное отверстие образовано с обеспечением расположения его оси ортогонально плоской поверхности подложки, в которое от участка основания до переднего торцевого фланцевого участка шейки вставлен болт, посредством которого подложка притянута к приборной панели и зафиксирована на ней, а передний конец переднего торцевого фланцевого участка предназначен для контакта с приборной панелью. В результате обеспечивается повышение прочности и жесткости втулки. 2 н. и 1 з.п. ф-лы, 15 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

[0001] Изобретение относится к элементу, выполненному как единое целое с втулкой, применяемому, например, для крепления педального тормозного устройства к приборной панели, и способу его изготовления.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] Что касается педального тормозного устройства транспортного средства, например, корпусного крепления, конец основания тормозной педали прикрепляют к передней приборной панели посредством торцевой пластины, как описано в публикации №5-12335 выложенной Японской заявки на полезную модель. Приборная панель, отделяющая внутреннее пространство транспортного средства от моторного отделения, выполнена из высокопрочного листового материала и поэтому способна оказывать соответствующее противодействие большому усилию, которое может возникать при нажатии на тормоз.

[0003] Несмотря на это, существует необходимость обеспечения пространства между основным корпусом механизма и передней приборной панелью, в котором можно было бы разместить звукоизолятор или т.п. По этой причине, когда педальное тормозное устройство прикрепляют к передней приборной панели, между торцевой пластиной основного корпуса механизма и передней приборной панелью устанавливают распорную деталь. Кроме того, прикрепление педального тормозного устройства выполняют со стороны передней приборной панелью при помощи болта, проводя его сквозь втулку, а затем закручивая болт вместе с гайкой на стороне подложки.

[0004] Тем не менее, если распорная деталь и торцевая пластина представляют собой отдельные детали, введение болта становится проблематичным и, следовательно, этап прикрепления тормозной педали отнимает большое количество времени в технологическом цикле по производству автомобилей. Поэтому распорную деталь, как правило, встраивают в торцевую пластину заранее.

[0005] Однако традиционный способ изготовления элемента с распорной деталью (далее называемой втулкой), заранее встроенного в торцевую пластину (далее называемую подложкой) (и называемого далее элементом, выполненным как единое целое с втулкой), включает прикрепление короткой цилиндрической втулки к подложке посредством сварки, которая является низкотехнологичной и невыгодной по стоимости. А именно, в случае прикрепления нескольких втулок технологичность может ухудшиться. Если втулку формуют под прессом, элемент, выполненный как единое целое с втулкой, можно изготовить более легким способом и при улучшенной технологичности по сравнению с применением сварки, но существует вероятность того, что передний конец втулки, выходящий вверх из подложки в процессе формования вытягиванием, станет тонкостенным и будет иметь недостаточную прочность или жесткость. В частности, если втулка элемента, выполненного как единое целое с втулкой, применяемого для крепления педального тормозного устройства или т.п., испытывает большую нагрузку, вся втулка в целом должна иметь достаточную прочность и жесткость. Однако применяемые на сегодняшний день элементы, выполненные как единое целое с втулкой, не удовлетворяют данному требованию.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая проблема

[0006] Изобретение решает вышеуказанную проблему известного уровня техники. Цель изобретения заключается в создании элемента, выполненного как единое целое с втулкой, в котором втулка, отходящая кверху от подложки, обладает жесткостью не только на переднем конце, но и в целом, а также простого способа изготовления указанного элемента.

[0007] Для достижения указанной цели изобретения предложенный элемент, выполненный как единое целое с втулкой и применяемый в педальном тормозном устройстве, содержит корпус, выполненный таким образом, что рабочая педаль транспортного средства совершает движения качения вокруг несущего вала, и несколько втулок заданного наружного диаметра и заданной высоты, выполненных в качестве распорных деталей для создания пространства между корпусом и приборной панелью, к которой прикреплен корпус, вокруг сквозных отверстий, образованных в подложке корпуса. В соответствии с аспектом данного изобретения, каждая втулка имеет шейку, выполненную как единое целое с подложкой путем вытягивающего формообразования подложки и проходящую от участка основания к переднему торцу втулки, и передний торцевой фланцевый участок, имеющий по меньшей мере двухслойную конструкцию, образованную у переднего торцевого участка шейки, так что толщина его стенки превышает толщину пластины подложки. В сквозное отверстие, образованное таким образом, что его ось ортогональна плоской поверхности подложки от участка основания до переднего торцевого фланцевого участка узкой части, вставлен болт, посредством которого подложка притягивается к приборной панели и фиксируется на ней, тогда как передний конец переднего торцевого фланцевого участка находится в контакте с приборной панелью.

[0008] Способ изготовления, в соответствии с изобретением, разработанный для достижения указанной цели, представляет собой способ изготовления элемента, выполненного как единое целое с втулкой, применяемого в педальном тормозном устройстве и содержащего корпус, выполненный таким образом, что рабочая педаль транспортного средства совершает движения качения вокруг несущего вала, и несколько втулок заданного наружного диаметра и заданной высоты, выполненных в качестве распорных деталей для обеспечения пространства между корпусом и приборной панелью, к которой прикреплен корпус, вокруг сквозных отверстий, образованных в подложке корпуса, причем подложка притягивается к приборной панели и фиксируется болтом, тогда как передний конец втулки находится в контакте с приборной панелью. В соответствии с другим аспектом данного изобретения способ включает этап вытягивания, выполняемый перед пробиванием сквозных отверстий, для образования выступающей части, возвышающейся над подложкой таким образом, что ее осевая линия ортогональна плоской поверхности подложки, в результате которого получают выступающую часть, диаметр которой больше наружного диаметра, а высота больше заданной высоты; этап смятия для смятия выступающей части, полученной на этапе вытягивания, до заданной высоты, и обеспечения выступания переднего торцевого участка выступающей части в радиальном наружном направлении, создавая наружную периферическую кромку переднего торцевого участка, имеющую по меньшей мере двухслойную конструкцию; и этап пробивания отверстий для получения сквозного отверстия в переднем торцевом участке, образуя передний торцевой фланцевый участок.

[0009] В соответствии с предложенным элементом, выполненным как единое целое с втулкой, передний торцевой фланцевый участок втулки имеет по меньшей мере двухслойную конструкцию, что позволяет обеспечить жесткость и прочность втулки при ее укрепленном переднем конце. Кроме того, когда каждую из втулок выполняют путем штамповки подложки, линия пластической деформации материала становится непрерывной от подложки по всей высоте втулки, подложку и втулки можно выполнить одинаковыми по жесткости и прочности, тем самым, весь элемент может быть выполнен с заданной жесткостью и прочностью.

[0010] Помимо этого, на подложке отформовано несколько втулок, тем самым добиваются еще лучшей технологичности.

[0011] В соответствии со способом изготовления предложенного элемента, выполненного как единое целое с втулкой, когда выступающую часть вытягивают из подложки, формуя втулку заданного наружного диаметра и высоты, ее временно выполняют с увеличенным диаметром по сравнению с заданным наружным диаметром, и с большей высотой, по сравнению с заданной высотой. Затем выступающую часть втулки сминают, при этом ее передний торцевой участок выступает в радиальном наружном направлении, образуя передний торцевой участок в виде переднего торцевого фланцевого участка по меньшей мере с двухслойной конструкцией, в переднем торцевом участке выполняют сквозное отверстие, образуя передний торцевой фланцевый участок. Соответственно, каждая из втулок имеет передний торцевой участок с многослойной конструкцией повышенной прочности, и боковые участки с высокой прочностью, что обусловлено увеличением толщины стенок вследствие смятия. Это позволяет выполнять втулки, обладающие прочностью и жесткостью в целом. Кроме того, элемент, выполненный как единое целое с втулкой, может быть изготовлен исключительно легким способом, поскольку весь корпус выполнен путем только одной штамповки.

[0012] В соответствии с четвертым аспектом изобретения, этап вытягивания включает первый этап для образования на подложке выступающей части, имеющей больший диаметр по сравнению с заданным наружным диаметром, и высоту, соответствующую заданной высоте; и второй этап для формования выступающей части, полученной в результате первого этапа вытягивания, уменьшая ее наружный диаметр и получая высоту больше заданной. Следовательно, выступающая часть может быть выполнена еще более высокой, что обеспечивает последующее плавное формообразование переднего торцевого фланцевого участка очень легким способом.

[0013] Более того, способ изготовления, в соответствии с изобретением, включает этап окончательного формования, выполняемый для формования выступающей части, полученной на втором этапе вытягивания, для еще большего уменьшения наружного диаметра и еще большего увеличения высоты, что дополнительно облегчает формообразование переднего торцевого фланцевого участка, имеющего многослойную конструкцию.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

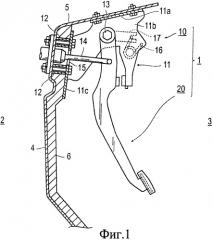

[0014] Фиг.1 представляет собой схематический разрез предложенного элемента, выполненного как единое целое с втулкой, в прикрепленном состоянии.

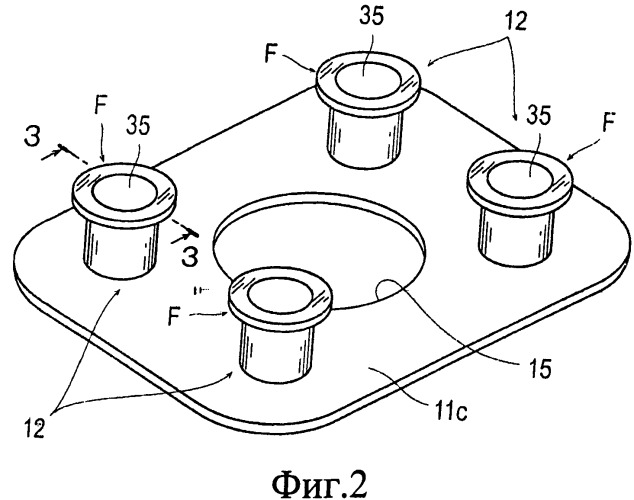

Фиг.2 представляет собой схематический вид в аксонометрии элемента, выполненного как единое целое с втулкой.

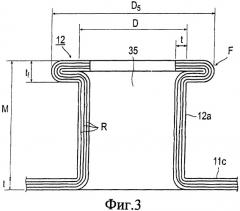

Фиг.3 представляет собой чертеж, изображающий линию пластической деформации материала, в разрезе по линии 3-3, показанной на Фиг.2.

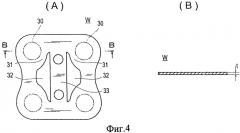

Фиг.4А представляет собой вид сверху листового материала, из которого формуют элемент, выполненный как единое целое с втулкой; Фиг.4В представляет собой схематический разрез изображения, показанного на Фиг.4А, по линии В-В.

Фиг.5А иллюстрирует сверху состояние формования элемента, выполненного как единое целое с втулкой, на первом этапе вытягивания; Фиг.5В представляет собой схематический разрез изображения, показанного на Фиг.5А, по линии В-В.

Фиг.6А иллюстрирует сверху состояние формования элемента, выполненного как единое целое с втулкой, на втором этапе вытягивания; Фиг.6В представляет собой схематический разрез изображения, показанного на Фиг.6А, по линии В-В.

Фиг.7А иллюстрирует сверху состояние формования элемента, выполненного как единое целое с втулкой, на этапе окончательного формования; Фиг.7В представляет собой схематический разрез изображения, показанного на Фиг.7А, по линии В-В.

Фиг.8А иллюстрирует сверху состояние формования элемента, выполненного как единое целое с втулкой, на этапе смятия; Фиг.8В представляет собой схематический разрез изображения, показанного на Фиг.8А, по линии В-В.

Фиг.9А иллюстрирует сверху состояние формования элемента, выполненного как единое целое с втулкой, на этапе пробивания отверстий; Фиг.9В представляет собой схематический разрез изображения, показанного на Фиг.9А, по линии В-В.

ОПИСАНИЕ ВАРИАНТОВ ВЫПОЛНЕНИЯ

[0015] Ниже, со ссылкой на чертежи описан вариант выполнения изобретения.

[0016] Обычным примером использования элемента, выполненного в соответствии с вариантом выполнения изобретения как единое целое с втулкой, является, например, педальное тормозное устройство транспортного средства, изображенное на Фиг.1. Педальное тормозное устройство 1 содержит основной корпус 10 механизма и педаль 20 тормоза, предназначенную для выполнения пассажиром операции торможения транспортного средства.

[0017] Корпусной блок 10 прикреплен к нижней приборной панели 4, отделяющей отсек 2 двигателя от внутреннего пространства 3 транспортного средства, и к верхней приборной панели 5, выполненной на указанной панели 4 и составляющей часть капота двигателя. В частности, корпусной блок 10 имеет кожух 11, который образован расположенной сверху пластиной 11а, прикрепленной болтами к верхней приборной панели 5, боковыми пластинами 11b, отходящими вниз от обоих боковых торцов пластины 11а вдоль направления ширины транспортного средства, и торцевой (расположенной в основании) пластиной 11с, проходящей вниз перед расположенной сверху пластиной 11а. Корпусной блок 10 удерживается расположенной сверху пластиной 11а и торцевой пластиной 11с.

[0018] Когда торцевую пластину 11с крепят болтами к нижней приборной панели 4, то на указанной панели 4 как единое целое предусматривают четыре распорные детали (втулки) 12, образующие пространства для размещения звукоизоляторов 6 или т.п. между нижней приборной панелью 4 и торцевой пластиной 11с. Распорные детали 12 подвержены не только весовой нагрузке со стороны педального тормозного устройства 1, но и возникающей в процессе эксплуатации силе нажатия на тормоз, а также силе натяжения, возникающей при затягивании болтов. Следовательно, распорные детали 12 должны обладать достаточной прочностью и жесткостью для того, чтобы противостоять указанным силам и иметь меньшую склонность к прогибу. Таким образом, каждая распорная деталь 12 так выполнена, что часть 12а шейки имеет сквозное отверстие, осевая линия которого ортогональна плоской поверхности торцевой пластины 11с, а торцевая пластина 11с имеет заданную толщину t стенки. Кроме того, каждая распорная деталь 12 выполнена таким образом, что имеет заданную высоту Н, измеряемую от торцевой пластины 11с до переднего торца данной детали 12.

[0019] В частности, каждый передний торцевой фланцевый участок F, образованный на передних концах распорных деталей 12, так выполнен, что толщина tf стенки больше толщины t стенки, а наружный диаметр Df больше наружного диаметра D. Кроме того, в варианте выполнения изображенного на Фиг.3 элемента, выполненного как единое целое с втулкой посредством штамповки, линия R пластической деформации материала от торцевой пластины 11с и до передних торцевых фланцевых участков F распорных деталей 12 является непрерывной. В результате торцевая пластина 11с и распорные детали 12 могут иметь одинаковую жесткость и прочность, тем самым, весь элемент может обладать заданной жесткостью и прочностью.

[0020] Корпусной блок 10 имеет несущий вал 13, выполненный с возможностью вращения между боковыми пластинами 11b, а верхняя концевая часть педали 20 тормоза связана с несущим валом 13 таким образом, что указанная педаль совершает движение качения вокруг указанного вала 13, когда пассажир давит на нее в процессе эксплуатации транспортного средства. Поскольку педаль 20 тормоза соединена с несущим валом 13 посредством задней главной стенки (не показана) и штанги 14 толкателя для усиленного нажатия на тормоз в процессе торможения, в центре торцевой пластины 11с выполнено сквозное отверстие 15, в которое может быть вставлена штанга 14 толкателя.

[0021] Номером 16 позиции обозначена возвратная пружина, предназначенная для возврата педали 20 тормоза с протектором в свое исходное положение (положение, изображенное на чертеже), а номером позиции 17 обозначен кронштейн.

[0022] Далее будет описан способ формования элемента, выполненного как единое целое с втулкой и имеющего указанную конфигурацию.

Формование подложки

[0023] Как изображено на Фиг.4, сначала из заготовки, имеющей заданную толщину t, вырубают примерно прямоугольную подложку W, используемую в качестве торцевой пластины 11с. Вблизи углов подложки W имеются цилиндрические выступающие части 30 (изображенные воображаемыми линиями), служащие в качестве исходных элементов для распорных деталей 12 заданного наружного диаметра D и высоты Н (смотри Фиг.3). Для равномерного смещения материала в процессе формообразования предпочтительно выполнять углы подложки W дугообразными, и вырубать сквозные отверстия 32 так, чтобы внутренние области 31 выступающих частей 30 тоже получились дугообразными. Центральная часть подложки W впоследствии должна быть удалена, чтобы, тем самым, получить сквозное отверстие 15 (смотри Фиг.2) для введения штанги 14 толкателя. При этом для предотвращения деформации подложки W при формообразовании выступающих частей 30 сквозные отверстия 32 предпочтительно выполняют таким образом, что существует опорный элемент 33, соединяющий оба концевых участка подложки W.

Первый этап вытягивания

[0024] Далее выполняют первое формование вытягиванием, образуя выступающие части 30 в угловых зонах подложки W. Как изображено на Фиг.5, наружный диаметр D1 выступающих частей 30 больше наружного диаметра D распорных деталей 12, а высота Н1 выступающих частей 30, измеряемая от подложки W до передних торцевых участков 30b, соответствует высоте Н распорных деталей 12. Путем формования выступающей части 30, имеющей больший размер по сравнению с распорными деталями 12, следующие этапы формования направлены на снятие лишнего материала, что облегчает процесс формования, а это является предпочтительным.

[0025] Данный процесс формования выполняют путем установки подложки W на приемной форме и спрессовывания данной подложки при помощи продавливающей формы, что имеет место в большинстве способов формования. При этом, с целью исключения складок или разрывов на подложке W, на приемной форме предпочтительно выполнен валик или т.п., контролирующий пластическую деформацию материала.

[0026] В процессе формования вытягиванием листовой материал поступает по периметру в вогнутую часть, или полость, приемной формы. В данном варианте выполнения, как угловые участки подложки W, так и участки для внутренних областей 31 выступающих частей 30 выполнены дугообразной формы, причем материал равномерно поступает в приемную форму на наружные периферические края выступающих частей 30, и толщина t2 передних торцевых участков ЗОЬ выступающих частей 30 уменьшается по сравнению с исходной толщиной t стенки. Толщина t1 стенки боковых участков 30а выступающих частей 30 существенно не меняется.

Второй этап вытягивания

[0027] Далее, как изображено на Фиг.6, выполняют второе формование вытягиванием, добиваясь высоты Н2 и наружного диаметра D2 выступающих частей 30, при этом высота Н2 превышает высоту Н1, а наружный диаметр D2 меньше наружного диаметра D1, которые получены в результате первого формования вытягиванием. Приемная и продавливающая формы, применяемые при втором формовании вытягиванием, отличаются от соответствующих форм, применяемых в процессе первого формования вытягиванием, а внутренний диаметр отверстия принимающей формы и наружный диаметр продавливающей формы меньше указанных размеров для соответствующих форм, применяемых на первом этапе формования вытягиванием. На втором этапе формования имеет место сужение наружного диаметра, и поэтому лишний в радиальном направлении материал может быть использован для увеличения высоты. В результате, толщина t2′ стенки передних торцевых участков 30b выступающих частей 30, образованных на втором этапе, немного уменьшена, но толщина t1 боковых участков 30а не уменьшается.

Этап окончательного формования

[0028] Если высота выступающих частей 30, образованных в результате второго формования вытягиванием, недостаточна, выполняют их дополнительную повторную обработку с целью выполнения окончательного формообразования. Другими словами, как изображено на Фиг.7, выступающие части 30 подвергают окончательной обработке таким образом, чтобы они имели высоту Н3, большую чем высота Н2, получаемая на втором этапе формования, и наружный диаметр D3, меньший наружного диаметра D2, получаемого на втором этапе формования. На заключительном этапе формования получают заданные выступающие части 30, которые имеют заданную толщину стенки, то есть, толщина стенки по меньшей мере равна или больше исходной толщины t стенки, если передние торцевые фланцевые участки F, описанные далее, имеют двухслойную конструкцию. Приемная и продавливающая формы, применяемые на этапе окончательного формования, имеют увеличенную, соответственно, глубину или высоту выступающей части, по сравнению с указанными формами, применяемыми при втором формовании вытягиванием, а их, соответственно, внутренний диаметр отверстия и наружный диаметр меньше по сравнению с указанными величинами, применяемыми при втором формовании вытягиванием.

[0029] Кроме того, окончательное формование не обязательно выполнять, если выступающие части 30 заданного размера можно получить при втором формовании вытягиванием.

Этап смятия

[0030] Затем выполняют этап смятия. Как изображено на Фиг.8, на этапе смятия передние торцевые участки 30b выступающих частей 30, образованные в результате второго формования вытягиванием или окончательного формования, сминают таким образом, чтобы выступающие части 30 имели заданную высоту Н и наружный диаметр D, а передние торцевые участки 30b выступали в радиальном наружном направлении, образуя передние торцевые фланцевые участки F. Другими словами, приемную и продавливающую формы, которые имеют меньшую глубину или высоту выступающей части, и больший внутренний диаметр отверстия и наружный диаметр отверстия, по сравнению с указанными формами, применяемыми при втором формовании вытягиванием или при окончательном формовании, используют для смятия передних торцевых участков 30b выступающих частей 30 в осевом направлении, чтобы получить наибольший наружный диаметр D4 и образовать участки наружных периферических областей передних торцевых участков 30b, добиваясь двухслойной конструкции. В результате, даже если толщина t2′′ стенки передних торцевых частей 30b становится немного меньше, чем при втором формовании вытягиванием или на этапе окончательного формования, каждая передняя торцевая часть 30b имеет двухслойную стенку и, таким образом, передние торцевые фланцевые участки F имеют достаточную толщину и прочность.

Этап пробивания отверстий

[0031] Дальше выполняют этап пробивания отверстий, выполняя сквозные отверстия 35 под болты в центральных областях двухслойных передних торцевых участков 30b выступающей части 30, то есть в однослойных участках.

Заключительный этап

[0032] И, наконец, как изображено на Фиг.9, пробивают центральный участок подложки W, выполняя сквозные отверстия 15, в которые можно вставить штангу 14 толкателя.

Пример

[0033] Вышеуказанный способ изготовления был проверен на практике. При изготовлении распорных деталей 12, имеющих наружный диаметр D, составляющий 16 мм, и высоту Н, составляющую 10,7 мм, в качестве листового материала были использованы пластины из конструкционной прокатной стали толщиной 1,4 мм.

[0034] При первом формования вытягиванием была образована подложка W, по четырем углам которой выполнены выступающие части 30, имеющие наружный диаметр D1, составляющий 27 мм, и высоту Н1, составляющую 12 мм.

[0035] Далее было выполнено второе формование вытягиванием, в результате которого получили выступающие части 30 с наружным диаметром D2, составляющим 19,4 мм, и с высотой Н2, составляющей 15 мм. На втором этапе формования вытягиванием выступающие части 30 могли быть выполнены ровно, без каких-либо складок или разрывов на подложке W.

[0036] Затем выполняли окончательное формование, в результате которого получили выступающие части 30, имеющие наружный диаметр D3, меньший наружного диаметра D2 и составляющий 15,5 мм, и высоту НЗ, большую, чем высота Н2, и составляющую 16 мм.

[0037] Выступающие части 30 были смяты таким образом, что высота Н составила 10,7 мм, а наружный диаметр D - 18 мм, а передние торцевые участки 30b имели двухслойную конструкцию. Толщина t1 пластины боковых участков 30а выступающих частей 30 составляет 1,5 мм, отличаясь от исходной толщины пластины на 0,1 мм. Толщина t2 пластины передних торцевых участков 30b, имеющих двухслойную конструкцию, составляет 2 мм, что превышает исходную толщину пластины. Затем был выполнен этап пробивания отверстий на передних торцевых участках 30b выступающих частей 30, с целью выполнения сквозных отверстий 35 размером 13 мм.

[0038] Для затягивания торцевой пластины 11с в распорные детали 12 элемента, выполненного как единое целое с втулкой, были вставлены болты М8 и закручены при использовании гаек. Затягивание не приводит к разрушению распорных деталей или каким-либо практическим проблемам.

[0039] Изобретение не ограничено только вышеописанным вариантом выполнения и может быть видоизменено разными способами специалистами в данной области техники, не выходя за рамки объема технической идеи изобретения. Например, вышеописанный вариант выполнения включает торцевую пластину, применяемую в педальном тормозном устройстве транспортного средства, но изобретение не ограничено вариантом выполнения и может быть применимо к конструкциям, в которых использовано большое разнообразие элементов, выполненных в форме втулки, например узкая втулка, прикрепляемая к подвесному устройству.

[0040] Кроме того, вышеописанный вариант выполнения включает передние торцевые участки 30b, имеющие двухслойную конструкцию, но указанные участки могут иметь трехслойную или многослойную конструкцию, состоящую более чем из трех слоев.

Промышленная применимость

[0041] Изобретение можно с успехом применить к торцевой пластине или подобному элементу, предназначенному для использования при креплении педального тормозного устройства транспортного средства, например, к передней приборной панели.

[0042] В конце следует указать, что предмет заявки основан на Японской патентной заявке №2010-15658, поданной 27 января 2010 года, полное описание которой целиком включено в данный документ посредством ссылки.

1. Педальное тормозное устройство транспортного средства, содержащее корпус, прикрепленный к приборной панели, педаль тормоза, совершающую движение качения вокруг несущего вала, и несколько втулок заданного наружного диаметра и высоты, служащих в качестве распорных деталей для создания пространства между корпусом и приборной панелью, расположенных вокруг сквозного отверстия, выполненного в подложке корпуса, причем каждая втулка имеетшейку, выполненную как единое целое с подложкой корпуса путем формования вытягиванием подложки и проходящую от участка основания к переднему торцу втулки, передний торцевой фланцевый участок, имеющий по меньшей мере двухслойную конструкцию, образованную на переднем торцевом участке шейки, и сквозное отверстие, образованное с обеспечением расположения его оси ортогонально плоской поверхности подложки, в которое от участка основания до переднего торцевого фланцевого участка шейки вставлен болт, посредством которого подложка притянута к приборной панели и зафиксирована на ней, а передний конец переднего торцевого фланцевого участка предназначен для контакта с приборной панелью.

2. Способ изготовления педального тормозного устройства транспортного средства по п.1, включающийэтап вытягивания, выполняемый перед пробиванием сквозных отверстий, для образования выступающей части, возвышающейся над подложкой так, что ее осевая линия ортогональна плоской поверхности подложки, в результате чего получают выступающую часть, диаметр которой больше наружного диаметра, а высота больше заданной высоты,этап смятия, выполняемый для смятия выступающей части, полученной на этапе вытягивания, до заданной высоты и обеспечения выступания переднего торцевого участка выступающей части в радиальном наружном направлении с созданием наружной периферической кромки переднего торцевого участка, имеющей по меньшей мере двухслойную конструкцию, иэтап пробивания отверстий, выполняемый для получения сквозного отверстия в переднем торцевом участке.

3. Способ по п.2, в котором на этапе вытягивания выполняют первый этап для образования на подложке выступающей части, имеющей больший диаметр по сравнению с заданным наружным диаметром и высоту, соответствующую заданной высоте, и второй этап для формования выступающей части, полученной в результате первого этапа вытягивания, уменьшая ее наружный диаметр и получая высоту больше заданной, и этап окончательного формования для формования выступающей части, полученной на втором этапе вытягивания, для еще большего уменьшения наружного диаметра и еще большего увеличения высоты по сравнению с имеющейся высотой.