Способ получения анодного оксида алюминия с высокоупорядоченной пористой структурой и способ формирования массивов анизотропных наноструктур на его основе

Иллюстрации

Показать всеИзобретение относится к способу получения пористой пленки с высокоупорядоченной системой пор, образующих строгую гексагональную решетку, а также к способу формирования высокоупорядоченных массивов анизотропных структур. В качестве исходного материала для осуществления способа получения пористой пленки с высокоупорядоченной системой пор, образующих строгую гексагональную решетку, путем анодного окисления алюминия используют монокристаллический алюминий с кристаллографической ориентацией А1 (111), А1(110). Способ формирования высокоупорядоченных массивов анизотропных наноструктур осуществляют путем электрохимического осаждения внедряемого вещества из соответствующих растворов электролитов в каналах пористой матрицы. В качестве матрицы используют пористую пленку, полученную вышеуказанным способом. Технический результат - повышение упорядоченности и однородности пористой структуры пленок анодного оксида алюминия, возможность получения высокоупорядоченных массивов анизотропных наноструктур на основе указанных пленок и расширение области практического применения пористых пленок анодного оксида алюминия и массивов наноструктур на его основе. 2 н. и 17 з.п. ф-лы, 1 табл., 11 ил., 4 пр.

Реферат

Изобретение относится к области нанотехнологии, а именно к способу получения пленок анодного оксида алюминия с высокоупорядоченной системой пор, образующих строгую гексагональную решетку на площади более 1 см2, и массивов анизотропных наноструктур на их основе и может быть использовано для получения наноструктур с различными функциональными свойствами (магнитными, оптическими, каталитическими и др.) и создания на их основе калибровочных решеток для атомно-силовых микроскопов, магнитных устройств хранения информации и высокоразрешающих детекторов электромагнитного излучения.

Технология анодного окисления металлов и использования оксидных пленок в качестве защитных и декоративных покрытий имеет долгую историю. Первый патент по использованию анодных покрытий для защиты алюминия и его сплавов от коррозии появился в 1923 году [British Patent 223994, 1923]. В 1995 году анодный оксид алюминия вновь привлек внимание исследователей, что связано с открытием возможности получения пленок с самоупорядоченной пористой структурой на большой площади после длительного анодного окисления [Masuda Η., Fukuda К., Science (1995), v. 268, pp. 1466-14682]. Данное открытие совершило прорыв в технологии получения пористых структур с очень узким распределением пор по размерам и высокими значениями геометрической анизотропии (более 1000).

Идеальная структура пленок анодного оксида алюминия может быть представлена как система упорядоченных пор с плотнейшей гексагональной упаковкой. При этом поры располагаются перпендикулярно поверхности подложки, а их диаметр Dp, равно как и расстояние между соседними порами Dint, можно варьировать в широких пределах (Dp=3-250 нм; Dint=5-500 нм).

Исследования процесса анодного окисления алюминия показали, что упорядоченная структура пор формируется лишь при определенных условиях. Например, оксидные пленки с упорядоченной пористой структурой с расстоянием между соседними порами 65, 105 и 500 нм образуются при напряжении 25 В в серной кислоте, при 40 В - в щавелевой, и 195 В - в фосфорной [Nielsch К., Choi J., Schifrin К., Wehrspohn R. В., Gosele U., Nano Letters (2002), v. 2, pp. 677-680]. Следует подчеркнуть, что степень упорядоченности пористой структуры анодных пленок критична для их практического применения. Двумерные фотонные кристаллы, устройства хранения информации со сверхвысокой плотностью записи, субмикронные аналоги литографических решеток для калибровки сканирующих зондовых микроскопов, позиционно-чувствительные детекторы с рекордным разрешением - все это устройства, получение которых возможно лишь с применением пористых оксидных пленок с высокоупорядоченной структурой.

В настоящее время пленки пористого оксида алюминия наибольшее применение нашли в качестве матриц для синтеза упорядоченных массивов анизотропных наноструктур различного состава.

Создание практически бездефектных монодоменных структур возможно с использованием технологии "nanoimprint", заключающейся в предварительном нанесении на ровную поверхность алюминия небольших углублений, в которых и происходит образование пор при последующем окислении металла [Choi J., Nielsch К., Reiche Μ., Wehrspohn R.B., Gosele U., J. Vac. Sci. Technol. В (2003), v. 21, pp. 763-766]. Для получения таких углублений применяется специальный штамп с периодическими выступами, изготовленный с помощью рентгеновской или электронной литографии. Несмотря на то, что литографические технологии характеризуются низкой производительностью и высокой стоимостью, возможность многократного использования штампа делает данный метод в целом достаточно технологичным и экономичным.

Следует помнить, что расстояние между соседними порами зависит от напряжения (Dint=kU, где 2,0≤k (нм/В) ≤ 2,8). Анодное окисление алюминия с отпечатанными углублениями на поверхности проводят, соответственно, при напряжении U=Dint/k.

Недостатками технологии «nanoimprint» являются:

1) невозможность создания упорядоченных структур с малым периодом (менее 200 нм), что в первую очередь связано с проблемами изготовления подходящего штампа даже с применением современных литографических технологий;

2) нарушение упорядоченности пор по мере увеличения длины формирующихся каналов.

Отметим, что форма и ориентация пор в оксидной пленке полностью определяют размеры и взаимное расположение наноструктур, формируемых на их основе. Для синтеза одномерных наноструктур используют матрицы на основе мезопористого оксида кремния [US 7001669], пленок блоксополимеров [US 7190049], пористых пленок анодного оксида алюминия [US 6231744]. Недостатком предложенных методов является использование пористых матриц с недостаточно упорядоченной структурой, что исключает возможность получения высокоупорядоченных массивов анизотропных наноструктур.

Известны несколько методов получения пористых анодных пленок оксида алюминия с упорядоченной структурой, например метод двухстадийного анодного окисления [Shingubara S., Journal of Nanoparticle Research (2003), v. 5, pp. 17-30].

Наиболее близким к заявленному способу получения пленки анодного оксида алюминия (прототипом) является метод "жесткого" анодного окисления - способ получения пленки анодного оксида алюминия с высокоупорядоченной системой пор, образующих строгую гексагональную решетку, по международной заявке WO 2008/014977 [Lee W., Ji R., Gosele U., Nielsch К., Nature Materials (2006), v. 5, pp. 741-747], включающий анодное окисление алюминия при высоких плотностях тока.

Также из международной заявки WO 2008/014977 известен способ формирования высокоупорядоченного массива наноструктур путем электрохимического осаждения внедряемого вещества - металла или полупроводникового соединения из соответствующего раствора электролита в порах пористой матрицы - пленки анодного оксида алюминия.

При использовании данного метода удается получить пористые пленки анодного оксида алюминия с упорядоченным расположением каналов с периодом структуры от 65 до 500 нм. Недостатком данного метода является формирование полидоменной пористой структуры с малым размером (обычно менее 10 мкм в латеральном направлении) упорядоченных областей. Здесь и далее под "доменом" подразумевается область оксидной пленки, в пределах которой поры образуют строгую гексагональную упаковку. Кроме того, домены в оксидных пленках, получаемых путем самоорганизации, оказываются полностью разориентированы относительно друг друга. О взаимной ориентации упорядоченных областей судят по дифракционным картинам, зарегистрированным при нормальном падении зондирующего излучения на плоскость пленки, или по Фурье-образам с микрофотографий, полученных с большой области образца [Napolskii K.S., Roslyakov I.V., Eliseev А.А., Petukhov A.V., Byelov D.V., Grigoryeva N.A., Bouwman W.G., Lukashin A.V., Kvashnina K.O., Chumakov A.P., Grigoriev S.V., Journal of Applied Crystallography, (2010), v. 43, pp. 531-538.]. Отметим, что на малоугловых дифракционных картинах (или Фурье-образах микрофотографий) для образцов с системой разориентированных доменов наблюдаются концентрические кольца с однородным распределением интенсивности, в то время как для пористых пленок с высокоупорядоченной структурой - набор дифракционных максимумов с гексагональной симметрией.

В связи с вышесказанным разработка методов получения пленок анодного оксида алюминия с высокоупорядоченной пористой структурой (монодоменной или полидоменной с малой мозаичностью) с периодичностью менее 200 нм, а также развитие способов формирования анизотропных наноструктур на их основе является важной задачей современной науки и техники.

Задача предлагаемого изобретения заключается в разработке способа получения пленок на основе анодного оксида алюминия с высокоупорядоченной системой пор, образующих строгую гексагональную решетку на площади более 1 см, получаемых без привлечения приемов литографии, а также способа формирования высокоупорядоченных массивов анизотропных наноструктур различного функционального назначения.

Технический результат изобретения заключается в возможности получения пленок анодного оксида алюминия с высокоупорядоченной структурой (стандартное отклонение средней ориентации системы пор в различных точках пористой пленки менее 3°) на большой площади (не менее 1 см), с малой дисперсией расстояний между порами (менее 5%) и малой дисперсией пор по размеру (менее 15%), а также в возможности получения высокоупорядоченных массивов анизотропных наноструктур на основе указанных пленок, обладающих соответствующей организацией наноструктур в пористой матрице, и расширении области практического применения пористых пленок анодного оксида алюминия и массивов наноструктур на их основе (например, в качестве двумерных фотонных кристаллов, устройств хранения информации со сверхвысокой плотностью записи, субмикронных аналогов литографических решеток для калибровки сканирующих зондовых микроскопов, позиционно-чувствительных детекторов с рекордным разрешением).

Для достижения указанного результата в способе получения пленки анодного оксида алюминия с высокоупорядоченной системой пор, образующих строгую гексагональную решетку, используют высокочистый (более 99,99%) монокристаллический алюминий с ориентацией (111). Для улучшения упорядоченности структуры анодированию подвергают алюминиевые подложки с гладкой или периодически-шероховатой поверхностью.

Анодное окисление алюминия осуществляют в водном или водно-спиртовом растворе кислоты.

Формируемые оксидные пленки характеризуются стандартным отклонением средней ориентации системы пор в различных точках пористой пленки, не превышающим 3°.

Толщина пленки анодного оксида алюминия составляет от 500 нм до 300 мкм.

Диаметр каналов в пленке анодного оксида алюминия составляет от 5 нм до 300 нм.

Дисперсия пор по размеру составляет менее 15%.

Период пористой структуры пленки анодного оксида алюминия составляет от 10 нм до 500 нм.

Дисперсия расстояний между соседними порами составляет менее 5%.

Указанный технический результат достигается также тем, что для контролируемого увеличения диаметра пор осуществляют дополнительное химическое травление пленки анодного оксида алюминия в разбавленном растворе кислоты при температуре 20÷90°C.

Указанный технический результат для способа формирования высокоупорядоченных массивов анизотропных наноструктур достигается тем, что в качестве матрицы используют пористую пленку анодного оксида алюминия с высокоупорядоченной системой пор, полученную вышеуказанным способом, а формирование высокоупорядоченных массивов анизотропных наноструктур проводят методом электрохимического осаждения внедряемого вещества из соответствующих растворов электролитов.

Степень заполнения пор внедряемым веществом превышает 80%. Фактор геометрической анизотропии наноструктур составляет до 100000.

Диаметр анизотропных наноструктур составляет от 5 нм до 300 нм. Дисперсия анизотропных наноструктур по размеру составляет менее 15%.

Расстояние между соседними наноструктурами в их массиве составляет от 10 нм до 500 нм.

Дисперсия расстояний между соседними наноструктурами составляет менее 5%.

Стандартное отклонение средней ориентации системы наноструктур в различных точках массива не превышает 3°.

Сущность изобретения иллюстрируется следующими чертежами.

Фиг. 1. Схема получения пленок анодного оксида алюминия с высокоупорядоченной системой пор, образующих строгую гексагональную решетку на площади более 1 см2, и массивов анизотропных наноструктур на их основе.

Фиг. 2. Данные малоугловой дифракции рентгеновского излучения для пленки оксида алюминия с высокоупорядоченной пористой структурой, полученной на Α1 (111) в 0,3 Μ щавелевой кислоте при 40 В.

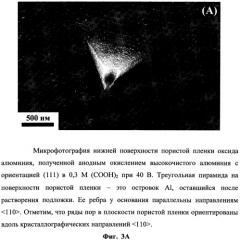

Фиг. 3. Микрофотография нижней поверхности пористой пленки оксида алюминия, полученной анодным окислением высокочистого алюминия с ориентацией (111) в 0,3 Μ (СООН)2 при 40 В (А). Схематическое изображение взаимной ориентации системы пор в оксидной пленке и кристаллической структуры металлической подложки с ориентацией (111) (Б).

Фиг. 4. Микрофотография нижней поверхности пористой пленки оксида алюминия, полученной анодным окислением высокочистого монокристаллического алюминия с гладкой поверхностью (А) и с периодически-шероховатой поверхностью (Б) в 0,3 Μ (СООН)2 при 40 В в течение 24 часов. Период шероховатости на поверхности исходного алюминия совпадает с периодом пористой структуры и равен 105 нм.

Фиг. 5. Микрофотография поперечного скола нанокомпозита Со_Аl2О3, содержащего нитевидные наноструктуры кобальта в пористой матрице анодного оксида алюминия. Оксидная пленка получена при анодном окислении монокристалла алюминия в 0,3 Μ водном растворе щавелевой кислоты при 40 В (А). Микрофотография нитевидных наноструктур Со после растворения матрицы (Б).

Фиг. 6. Данные растровой электронной микроскопии для поперечного скола нанокомпозита Ni1-xCux/Cu_Al2O3, содержащего слоистые нитевидные наноструктуры в пористой матрице анодного оксида алюминия. Оксидная пленка получена при анодном окислении монокристалла алюминия с ориентацией (111) в 0,3 Μ водном растворе щавелевой кислоты при 40 В. Микрофотографии слоистых нитевидных наноструктур Ni1-xCux/Cu после растворения матрицы (Б, В).

Предлагаемый способ осуществляют следующим образом.

Пленки оксида алюминия с высокоупорядоченной пористой структурой, выступающие в дальнейшем в качестве матриц для получения массива анизотропных наноструктур различного функционального назначения получают методом анодного окисления алюминия (Фиг. 1). В качестве заготовки (исходного материала) используют пластины толщиной не менее 0,1 мм высокочистого (содержание А1 не менее 99,99%) монокристаллического (разориентация блоков не более 3°) алюминия. Используют монокристалл алюминия с известной кристаллографической ориентацией (оптимальна (111), также подходят (110) и грани более низкой симметрии, нежелательно использование А1 (100)). Возможно также применение поликристаллов с большим размером зерен металла. В этом случае предлагаемый подход справедлив при использовании оксидной пленки, сформированной на единичном зерне. Перед анодным окислением поверхность металла подвергают механической и/или электрохимической полировке (класс шероховатости не ниже 12).

В качестве электролитов при анодном окислении используют водные растворы кислот, слабо растворяющие оксид алюминия (например, растворы щавелевой Н2С2О4, фосфорной Н3РО4, серной H2SO4, янтарной C4H6O4, лимонной СбН8O7 кислот). Концентрация электролита варьируется от 0,05 до 0,5 моль/литр. Возможно применение добавок, приводящих к понижению температуры замерзания электролита, таких как этанол, этиленгликоль и др. Анодное окисление проводят при температуре от -20÷10°C и напряжении в диапазоне от 5 до 250 В. Толщина полученной пленки оксида алюминия может варьироваться от 0,1 до 200 мкм в зависимости от режима анодного окисления и его продолжительности. Диаметр пор (от 5 до 300 нм) и расстояние между соседними каналами (от 20 до 600 нм) в оксидной пленке зависит от режима анодного окисления.

В случае использования алюминия с гладкой поверхностью для формирования оксидной пленки с высокоупорядоченной структурой анодное окисление проводят в два этапа. После первого цикла анодного окисления (Фиг. 1, стадия 2) образовавшуюся на поверхности А1 оксидную пленку селективно растворяют (Фиг. 1, стадия 3). Затем проводят второй цикл анодного окисления в тех же условиях (Фиг. 1, стадия 4). Продолжительность второго анодного окисления выбирают с учетом необходимой толщины оксидной пленки.

В случае использования подложек с периодически-шероховатой поверхностью, которую создают путем анодирования и удаления оксидной пленки или путем механического воздействия на гладкую поверхность алюминия, стадии 1-3 (Фиг. 1) исключают из технологического процесса.

В результате получают пористую пленку оксида алюминия, в которой все домены на большой площади ориентированы вдоль выделенного направления (Фиг. 2), заданного кристаллографической ориентацией подложки (Фиг. 3).

Для отделения оксидной пленки от алюминиевой подложки проводят селективное растворение непрореагировавшего металла (Фиг. 1, стадия 5). Для получения материала со сквозными порами проводят химическое травление оксидных пленок в разбавленных растворах кислот при температуре 20÷90°C (Фиг. 1, стадия 6). При необходимости диаметр пор может быть увеличен путем химического травления оксидной пленки в использованном растворе электролита или разбавленных растворах кислот при температуре 20÷90°C в течение 5÷600 минут (Фиг. 1, стадия 7). Затем пленки промывают и высушивают на воздухе.

Полученная тонкая керамическая пористая пленка может быть подвергнута высокотемпературному отжигу (до 1200°C) для увеличения механической прочности и химической стабильности в кислых и щелочных растворах электролитов, применяемых в дальнейшем для осаждения наноструктур в каналах пористой матрицы.

Для формирования пористого электрода на одну из сторон полученного темплата (пористой матрицы) напыляют (термически, магнетронно и т.д.) слой металла (Au, Pt и др.), см. Фиг. 1, стадия 8.

Синтез наноструктур на основе металлов, их сплавов, а также полупроводников проводят путем электроосаждения требуемых соединений в каналах пористой матрицы (Фиг. 1, стадия 9). Предпочтительны потенциостатические режимы электрокристаллизации. Диаметр формируемых наноструктур совпадает с диаметром пор исходной матрицы, а их длина определяется зарядом, пропущенным в процессе электрокристаллизации, и геометрическими характеристиками темплата.

Нижеследующие примеры иллюстрируют сущность изобретения, но никоим образом не ограничивают область его применения.

Пример 1

Пленки анодного оксида алюминия с высокоупорядоченной пористой структурой с периодом 105 нм получают следующим образом.

Монокристалл алюминия с известной кристаллографической ориентацией (оптимальна (111), также подходит А1 (110) и грани более низкой симметрии, но при этом формируемые пористые пленки обладают большей мозаичностью структуры, чем в случае A1 (111), нежелательно использование А1 (100)) подвергают механической или электрохимической полировке до зеркального блеска. Затем гладкую поверхность металла тщательно промывают ацетоном и дистиллированной водой; образец закрепляют в двухэлектродную электрохимическую ячейку. Анодное окисление алюминия проводят при температуре 0°C в водном растворе щавелевой кислоты 0,3 Μ (СООН)2 при постоянном напряжении 40 В. Анодом служит алюминиевая пластина, а вспомогательным электродом - платиновая проволока или пластина. После первого цикла анодного окисления, продолжительность которого более 24 часов, образовавшуюся на поверхности А1 оксидную пленку селективно растворяют в водном растворе, содержащем 0,2 Μ CrO3 и 0,6 Μ Н3РO4, при температуре 70°C в течение 1 часа. Затем проводят второй цикл анодного окисления в тех же условиях. Продолжительность второго анодного окисления выбирают с учетом необходимой толщины оксидной пленки (скорость роста оксидного слоя в выбранных условиях составляет около 2 мкм/ч). Для отделения оксидной пленки от алюминиевой подложки последнюю селективно растворяют в 10 об. % растворе Br2 в СН3ОН или в водном растворе, содержащем 0,5 Μ CuCl2 и 5% НСl. Затем пленки промывают дистиллированной водой и сушат на воздухе.

В результате получают пленку анодного оксида алюминия с высокоупорядоченной пористой структурой с периодом 105 нм, в которой ориентация системы пор определяется кристаллографической ориентацией подложки. Согласно данным растровой электронной микроскопии (Фиг. 3) в случае грани (111) ряды пор ориентируются вдоль направлений <110>. Важно отметить, так как ряды пор ориентируются вдоль направлений <110> в плоскости подложки, в качестве которой выступает монокристалл, ориентация рядов пор оказывается одинаковой в разных точках образца, сколь угодно далеко удаленных друг от друга. Напротив, при окислении обычно используемых поликристаллических подложек ориентация системы пор в различных точках пористой пленки оказывается различна, что не позволяет использовать такие пленки в ряде приложений, включая создание на их основе калибровочных решеток для атомно-силовых микроскопов, магнитных устройств хранения информации со сверхвысокой плотностью записи, высокоразрешающих детекторов электромагнитного излучения и т.д.

Пример 2

Упорядоченность пористой структуры пленок анодного оксида алюминия улучшают следующим образом.

Монокристалл алюминия с известной кристаллографической ориентацией (оптимальна (111), также подходит А1 (110) и грани более низкой симметрии, но при этом формируемые пористые пленки обладают большей мозаичностью структуры, чем в случае A1 (111), нежелательно использование А1 (100)) подвергают механической или электрохимической полировке до зеркального блеска. Затем на гладкой поверхности металла формируют периодически-шероховатый рельеф с периодичностью, совпадающей с периодом, создаваемой в дальнейшем пористой структуры из анодного оксида алюминия. Данный рельеф можно получить несколькими способами, например анодным окислением алюминия и селективным удалением оксидной пленки или путем механического нанесения микронеровностей с помощью штампа с периодически расположенными на его поверхности выступами.

Анодное окисление алюминия проводят при температуре 0°C в водном растворе щавелевой кислоты 0,3 М (СООН)2 при 40 В в течение 24 часов. Анодом служит алюминиевая пластина, а вспомогательным электродом - платиновая проволока или пластина. Для отделения оксидной пленки от алюминиевой подложки последнюю селективно растворяют в 10 об. % растворе Br2 в СН3ОН или в водном растворе, содержащем 0,5 Μ CuCl2 и 5% НСl. Затем пленки промывают дистиллированной водой и сушат на воздухе.

В результате получают пленку анодного оксида алюминия с высокоупорядоченной пористой структурой с периодом 105 нм, в которой ориентация системы пор определяется кристаллографической ориентацией подложки. При этом размер доменов оказывается больше при анодировании алюминия с периодически-шероховатой поверхностью (см. Фиг. 4А) по сравнению с оксидной пленкой, полученной на отполированной гладкой поверхности металла (см. Фиг. 4Б).

Пример 3

Высокоупорядоченные массивы анизотропных магнитных наноструктур на основе металлов (Ni, Со) и сплавов (Νi1-xCux) получают следующим образом.

Синтез пористой матрицы, определяющей диаметр и взаимную ориентацию нанонитей металла, проводят по методике, подробно описанной в примерах 1 и 2. Для получения темплата со сквозными порами проводят травление оксидных пленок в 5 масс. % растворе Н3РO4 при 60°C в течение 5 мин. На одну из сторон полученного темплата термически напыляют слой золота толщиной 100-200 нм. Термическое напыление золота проводят с использованием вакуумного поста (вакуум не выше 10-5 мм рт. ст., температура испарителя около 2000°C). Навеску Аu массой 80-100 мг помещают на W пластину, выступающую в качестве нагревателя. Пористые пленки располагают над испарителем на расстоянии 100-200 мм. После откачки камеры до остаточного давления 10-5 мм рт. ст.через вольфрамовую пластину пропускают ток ~5 А, что приводит к ее разогреву. После испарения всей навески золота подачу электрического тока прекращают. Затем проводят напуск воздуха в камеру до достижения атмосферного давления и пористые пленки извлекают.

Синтез магнитных наноструктур на основе металлов и сплавов проводят путем электрокристаллизации в потенциостатическом режиме. Электрод на основе пористых анодных пленок помещают в раствор электролита требуемого состава, сосуд подключают к водоструйному насосу. Образец выдерживают в растворе электролита при пониженном давлении в течение 30 минут, а затем закрепляют в трехэлектродной электрохимической ячейке. В качестве вспомогательного электрода используют платиновую проволоку, а в качестве электрода сравнения - насыщенный хлорсеребряный электрод. Рабочим электродом является пористая пленка с напыленным слоем золота.

Темплат закрепляют горизонтально, кончик капилляра Луггина, соединяющего рабочее пространство электрохимической ячейки с емкостью для электрода сравнения, подводят к поверхности пористой матрицы не дальше чем на 1-2 мм.

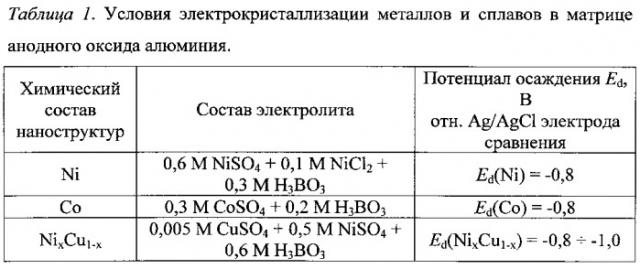

Электроосаждение металла или сплава проводят в потенциостатическом режиме. Состав электролита и потенциал осаждения выбирают в зависимости от требуемого химического состава получаемых наноструктур (таблица 1).

По данным растровой электронной микроскопии (Фиг. 5А, Б), указанные условия электрокристаллизации приводят к формированию протяженных (длиной более 30 мкм, диаметром 50 нм) металлических наноструктур. Полученный материал проявляет анизотропию магнитных свойств. Ось легкого намагничивания направлена вдоль длинной оси нанонитей.

Пример 4

Высокоупорядоченные массивы слоистых нанонитей Ni1-xCux/Cu получают следующим образом.

Синтез пористой матрицы, определяющей диаметр и взаимную ориентацию нанонитей металла, проводят по методике, подробно описанной в примерах 1 и 2. Для получения темплата со сквозными порами проводят травление оксидных пленок в 5 масс. % растворе Н3РО4 при 60°C в течение 5 мин. На одну из сторон полученного темплата термически напыляют слой золота толщиной 100-200 нм. Термическое напыление золота проводят с использованием вакуумного поста (вакуум не выше 10-5 мм рт. ст., температура испарителя около 2000°C). Навеску Au массой 80-100 мг помещают на W пластину, выступающую в качестве нагревателя. Пористые пленки располагают над испарителем на расстоянии 100-200 мм. После откачки камеры до остаточного давления 10-5 мм рт. ст. через вольфрамовую пластину пропускают ток около 5 А, что приводит к ее разогреву. После испарения всей навески золота подачу электрического тока прекращают. Затем проводят напуск воздуха в камеру до достижения атмосферного давления и пористые пленки извлекают.

Синтез магнитных наноструктур с переменным составом (слоистых нанонитей) проводят путем поочередной электрокристаллизации металлов в потенциостатическом режиме из совместного электролита. Электрод на основе пористых анодных пленок помещают в раствор электролита требуемого состава, сосуд подключают к водоструйному насосу. Образец выдерживают в растворе электролита при пониженном давлении в течение 30 минут, а затем закрепляют в трехэлектродной электрохимической ячейке. В качестве вспомогательного электрода используют платиновую проволоку, а в качестве электрода сравнения - насыщенный хлорсеребряный электрод. Рабочим электродом является пористая пленка с напыленным слоем золота.

Темплат закрепляют горизонтально, кончик капилляра Луггина, соединяющего рабочее пространство электрохимической ячейки с емкостью для электрода сравнения, подводят к поверхности пористой матрицы не дальше чем на 1-2 мм.

Электроосаждение слоистых нанонитей проводят путем поочередного осаждения металлов из электролита следующего состава 0,005 Μ CuSO4+0,5 Μ NiSO4+0,6 Μ Н3ВО3. Потенциал осаждения медных сегментов Ed(Cu)=-0,4 В, потенциал осаждения никеля Ed(Ni)=-1,0 В.

По данным растровой электронной микроскопии (Фиг. 6А-В), указанные условия электрокристаллизации приводят к формированию протяженных (длиной более 40 мкм, диаметром 50 нм) металлических слоистых наноструктур. Полученный материал проявляет анизотропию магнитных свойств. Направление оси легкого намагничивания зависит от геометрической анизотропии магнитных сегментов.

Таким образом, предлагаемое техническое решение позволяет изготавливать пленки анодного оксида алюминия с высокоупорядоченной пористой структурой и массивы анизотропных наноструктур на их основе. Геометрические характеристики наноструктур: диаметр пор 5-300 нм, периодичность пористой структуры 10-500 нм, толщина оксидной пленки 0,5-300 мкм, стандартное отклонение средней ориентации системы пор в различных точках пористой пленки на масштабе более 1 см менее 3°, диаметр анизотропных наноструктур 5-300 нм, длина 0,5-300 мкм, степень заполнения каналов внедряемым веществом не менее 80%, стандартное отклонение средней ориентации системы наноструктр в различных точках массива на масштабе более 1 см менее 3°.

1. Способ получения пористой пленки с высокоупорядоченной системой пор, образующих строгую гексагональную решетку, путем анодного окисления алюминия, отличающийся тем, что в качестве исходного материала используют монокристаллический алюминий с кристаллографической ориентацией А1 (111), А1 (110).

2. Способ по п. 1, отличающийся тем, что в качестве подложки используют А1 с гладкой или периодически-шероховатой поверхностью.

3. Способ по п. 1, отличающийся тем, что в качестве монокристаллического алюминия используют высокочистый алюминий (более 99,99%).

4. Способ по п. 1, отличающийся тем, что анодное окисление алюминия осуществляют в водном или водно-спиртовом растворе кислоты.

5. Способ по п. 1, отличающийся тем, что стандартное отклонение средней ориентации системы пор в различных точках пористой пленки не превышает 3°.

6. Способ по п. 1, отличающийся тем, что толщина пленки анодного оксида алюминия составляет от 500 нм до 300 мкм.

7. Способ по п. 1, отличающийся тем, что диаметр каналов в пленке анодного оксида алюминия составляет от 5 нм до 300 нм.

8. Способ по п. 1, отличающийся тем, что дисперсия пор по размеру составляет менее 15%.

9. Способ по п. 1, отличающийся тем, что период пористой структуры пленки анодного оксида алюминия составляет от 10 нм до 500 нм.

10. Способ по п. 1, отличающийся тем, что дисперсия расстояний между соседними порами составляет менее 5%.

11. Способ по п. 1, отличающийся тем, что дополнительно проводят химическое травление пленки анодного оксида алюминия в разбавленном растворе кислоты при температуре 20÷90°C.

12. Способ формирования высокоупорядоченных массивов анизотропных наноструктур путем электрохимического осаждения внедряемого вещества из соответствующих растворов электролитов в каналах пористой матрицы, отличающийся тем, что в качестве пористой матрицы используют пористую пленку, полученную способом по п. 1.

13. Способ по п. 12, отличающийся тем, что степень заполнения пор внедряемым веществом превышает 80%.

14. Способ по п. 12, отличающийся тем, что фактор геометрической анизотропии наноструктур составляет до 100000.

15. Способ по п. 12, отличающийся тем, что диаметр анизотропных наноструктур составляет от 5 нм до 300 нм.

16. Способ по п. 12, отличающийся тем, что дисперсия анизотропных наноструктур по размеру составляет менее 15%.

17. Способ по п. 12, отличающийся тем, что расстояние между соседними наноструктурами в их массиве составляет от 10 нм до 500 нм.

18. Способ по п. 12, отличающийся тем, что дисперсия расстояний между соседними наноструктурами составляет менее 5%.

19. Способ по п. 12, отличающийся тем, что стандартное отклонение средней ориентации системы наноструктур в различных точках массива не превышает 3°.