Способ термической обработки углеродосодержащих волокнистых материалов

Иллюстрации

Показать всеИзобретение относится к области технологии получения высокотемпературных углеродных волокнистых материалов, используемых в качестве армирующих наполнителей композиционных материалов на основе полимерной, углеродной, керамической и металлической матриц, эксплуатируемых в условиях вакуума, инертной или восстановительной среды при нормальной и высокой температурах, Способ термической обработки углеродсодержащих волокнистых материалов, в том числе и содержащих катализатор карбонизации с содержанием бора, включает нагрев до 450-2400°C с последующим охлаждением при непрерывном транспортировании материала через зону нагрева. При этом нагрев проводят в изолированных одна от другой реакционных зонах: в низкотемпературной с нагревом до температуры 450°С и в высокотемпературной с нагревом до температуры 1200-2400°C с охлаждением материала между этапами нагрева на воздухе или отмывкой в воде. Летучие продукты пиролиза, выделяющиеся при термической обработке в интервале температур до 450°С, удаляют из низкотемпературной реакционной зоны в направлении транспортирования материала, а летучие продукты, выделяющиеся в интервале температур до 1200-2400°C, удаляют из высокотемпературной реакционной зоны в направлении, противоположном транспортированию материла, раздельно. Кроме того, транспортируют охлажденный материал между этапами термической обработки, синхронизируя скорости его движения на низкотемпературном и на высокотемпературном этапах термической обработки. Охлаждение материала с присутствием катализатора карбонизации между этапами проводят отмывкой в воде при температуре 70-100°C в течение 20-30 мин, а затем сушат при температуре не выше 70°С в течение не более 30 минут. 3 з.п .ф-лы, 2 ил., 2 табл.

Реферат

Предлагаемое техническое решение относится к области технологии получения высокотемпературных углеродных волокнистых материалов в виде волокон, нитей, жгутов, лент, тканей, нетканых полотен и т.п., используемых в качестве армирующих наполнителей композиционных материалов на основе полимерной, углеродной, керамической и металлической матриц, эксплуатируемых в условиях вакуума, инертной или восстановительной среды, при нормальной и высокой (выше 1000°C) температурах, используемых также в электротермии в качестве теплоизоляции, высокотемпературных гибких нагревателей, фильтров горячих жидкостей, расплавов и газов в металлургии, химическом производстве, биологически совместимых салфеток, имплантов в медицинской практике.

Наибольший эффект от применения настоящего предложения может быть получен от использования по прямому назначению при изготовлении углеродных волокнистых материалов.

Известен способ непрерывной термической обработки целлюлозного волокнистого материала, содержащего катализатор, в инертной среде до 450-2400°C (1).

Недостатком данного способа является монотонный подъем температуры до высоких температур в едином реакционном пространстве. При обработке, например, нетканое полотно (войлок), обладающее высокой поверхностной плотностью (до 1000 г/м2) и низкой теплопроводностью, медленно прогревается по сечению, а также медленно отдает тепло, полученное при нагревании, а также выделяющееся в результате пиролиза исходного волокна тепло. По этой причине происходит саморазогрев полотна, который приводит к нарушению технологии термообработки (зачастую к самовозгоранию), снижению качества получаемого углеродного волокнистого материала и производительности процесса. Кроме того, каталитические неорганические соединения в газообразной и твердой форме имеют возможность поступать с обрабатываемым материалом в высокотемпературную зону реакционного пространства, где проявляется их негативное воздействие на формирование эксплуатационных свойств изготавливаемого волокнистого материла.

Известен также способ непрерывной термической обработки в инертной среде исходных углеродсодержащих волокнистых материалов на основе целлюлозы, содержащих катализатор, в интервале температур до 2400°C (2).

Данный способ по своим основным отличительным признакам наиболее близок предлагаемому техническому решению, поэтому выбран в качестве прототипа.

Недостатки способа по прототипу аналогичны недостаткам способа по вышеописанному способу аналога: монотонный нагрев со сравнительно низкими скоростями подъема температуры, низкая скорость прогревания и медленное охлаждение, неорганические продукты пиролиза катализатора карбонизации имеют доступ в высокотемпературную зону реакционного пространства с аналогичным негативным эффектом воздействия на формирование эксплуатационных свойств получаемого углеволокнистого материала.

Целью предлагаемого технического решения является устранение указанных недостатков, увеличение производительности и стабильности процесса.

Поставленная цель достигается за счет того, что в известном способе термической обработки углеродсодержащих волокнистых материалов в инертной среде, включающем нагрев до 450-2400°C, последующее охлаждение и удаление летучих продуктов при непрерывном транспортировании обрабатываемого материала через зону нагрева в соответствии с предлагаемым техническим решением нагрев проводят в изолированных одна от другой реакционных зонах: в низкотемпературной с нагревом до температуры 450°C и в высокотемпературной с нагревом до 1200-2400°C с охлаждением материала между этапами нагрева на воздухе или с отмывкой в воде. При этом летучие продукты пиролиза, выделяющиеся при термической обработке в интервале температур до 450°C, удаляют из низкотемпературной реакционной зоны в направлении транспортирования материала, а летучие продукты, выделяющиеся в интервале температуры 1200-2400°C, удаляют в направлении, противоположном нагреванию транспортирования материала, раздельно. Кроме того, транспортируют охлажденный материал между этапами термической обработки, синхронизируя скорости его движения в низкотемпературном и высокотемпературном этапах термической обработки. При этом охлаждение материала, содержащего катализатор карбонизации, подвергают отмывке в воде при температуре 70-100°С в течение 20-30 минут и затем сушат при температуре не выше 70°С в течение не более 30 минут.

Отличие предлагаемого технического решения состоит в том, что процесс термообработки углеродсодержащих волокнистых материалов проводят в изолированных одна от другой реакционных зонах: в низкотемпературной с нагревом до температуры 450°С и в высокотемпературной с нагревом до температуры 1200-2400°C с охлаждением материала между этапами нагрева на воздухе или в воде в зависимости от присутствия в материале борсодержащего катализатора карбонизации.

Разделение нагрева при термической обработке углеродсодержащего волокнистого материала на два этапа с отделением зоны низкотемпературного нагрева до температуры 450°C от реакционной зоны нагрева до температуры 1200-2400°C предотвращает поступление низкотемпературных летучих продуктов пиролиза волокнистого материала и неорганических продуктов термического разложения катализатора карбонизации в высокотемпературную зону нагрева. Данный технологический прием позволяет получить положительный технический эффект, заключающийся в повышении прочностных свойств изготавливаемых углеродных волокнистых материалов. Это связано с тем, что выделяющиеся низкотемпературные летучие продукты пиролиза (CO, H2O и др.) обладают большой химической активностью при взаимодействии с углеродным волокнистым материалом при высоких температурах. В результате происходит увеличение потери массы, окисление и, как следствие, резкое снижение качества готового материала.

Традиционное использование неорганических соединений, катализирующих реакции карбонизации углеродсодержащего волокнистого материала, увеличивает скорость карбонизации. Однако, проникая в высокотемпературную зону, они вступают во взаимодействие с материалом при высоких температурах, в результате которого ухудшаются эксплуатационные свойства готового материала.

Положительный эффект улучшения качества готового материала при проведении операции карбонизации и графитации в изолированных зонах по предлагаемому способу термической обработки проявляется не только вследствие устранения нерегулируемого взаимодействия разнотемпературных летучих продуктов пиролиза с обрабатываемым материалом, находящимся в различных температурных зонах. Наиболее существенным является изменение механизма термического превращения исходного углеродсодержащего волокнистого материала в углеродный волокнистый продукт в результате разделения термической обработки на два этапа: низкотемпературный нагрев (карбонизация) и высокотемпературный нагрев (графитация).

В результате нагревания с монотонным подъемом температуры от комнатной до максимальной температуры графитации в исходном волокнистом материале протекают параллельно-последовательные реакции пиролиза с удалением из реагирующей системы гетероатомов по отношению к углероду, содержащихся в полимерных молекулах исходного волокнистого материала, с образованием активных углеводородных радикалов, которые в ходе продолжающегося пиролиза вступают во взаимодействие друг с другом в результате параллельно протекающего с пиролизом процесса поликонденсации и формируют графитоподобную сетку. При продолжении термической обработки с возрастанием температуры сформировавшиеся фрагменты углеродной сетки преобразуются в углеродную структуру углеродных волокнистых материалов. Процесс полиморфного превращения начальных углеродистых структур в конечную графитоподобную структуру углеродного волокнистого материала происходит при высоких температурах обработки путем реконструктивных перестроений структурных элементов. При этом проявляется закономерность - чем совершенней сформировалась структура на ранних стадиях термического превращения волокнистого материала, тем труднее она перестраивается в графитоподобную на стадии высокотемпературной графитации. Экспериментально установлено, что чем при более высоких температурах и при более низкой скорости нагрева проводится термическая обработка на стадии карбонизации при получении углеродного волокнистого материала при монотонном нагреве, тем менее совершенны структуры и пониженные прочностные свойства полученного углеродного волокнистого материала по сравнению с углеродным, полученным в результате двухстадйиного процесса, когда на стадии карбонизации получают карбонизованный полуфабрикат, характеризующийся менее совершенной структурой.

Для получения карбонизованного волокнистого материала с углеродистой структурой, способной легко перестраиваться в более совершенную графитоподобную структуру графитированного углеродного волокнистого материала, экспериментально подбираются условия термической обработки на низкотемпературной стадии: температура обработки и скорость нагрева до конечной температуры карбонизации. При этом соблюдается условие, что степень карбонизации волокнистого материала, оцениваемая по потере массы, должна быть не менее 50%. При оптимальной температуре низкотемпературной стадии (карбонизации) при обработке по предлагаемому способу степень совершенства структуры определяется скоростью нагрева: увеличивая скорость транспортирования, увеличивают скорость нагрева и получают карбонизованный волокнистый материал с менее совершенной структурой, но более оптимальной для получения более качественного углеродного волокнистого материала после высокотемпературной стадии термической обработки - графитации.

Таким образом рассматриваемый отличительный признак предлагаемого способа позволяет получить эффект комплексного увеличения производительности процесса и повышения качества конечной углеволокнистой продукции.

Следующий отличительный признак предлагаемого способа термической обработки углеродсодержащих волокнистых материалов заключается в охлаждении материала между низкотемпературной и высокотемпературной стадиями процесса на воздухе или отмывкой в воде.

Охлаждение термообрабатываемого волокнистого материала между этапами нагрева на воздухе или отмывкой в воде позволяет предотвратить нерегулируемое развитие процесса термокатализа, возникающего в результате выделения тепла при протекании экзотермических реакций пиролиза и проводящего к катастрофическому ухудшению качества термообрабатываемого материала. При охлаждении материала происходит полное «замораживание» процесса пиролиза.

Еще одно отличие предлагаемого технического решения характеризуется тем, что летучие продукты пиролиза, выделяющиеся при термической обработке материала в интервале температуры до 450°C, удаляют из реакционной зоны в направлении транспортирования, а летучие продукты, выделяющиеся в интервале температуры 1200-2400°C, удаляют в направлении, противоположном направлению транспортирования материала.

Данное отличительное действие направлено на снижение отрицательного воздействия летучих продуктов термической обработки углеродсодержащего волокнистого материала, выделяющихся в каждой из двух зон нагрева, на качество изготавливаемого углеродного волокнистого материала. Сущность данного действия состоит в том, что удаляя летучие продукты низкотемпературной обработки в направлении транспортирования материала, предотвращают проникновение летучих продуктов, выделившихся при более высоких температурах, в пространство реакционной зоны с низкими температурами нагрева. Тем самым устраняется возможность их конденсации на поверхности обрабатываемого материала, перемещение их с материалом в область более высоких температур, где происходит их вторичное коксование, что приводит к охрупчиванию обрабатываемого материала.

Эвакуация летучих продуктов из зоны термообработки при температурах нагрева 1200-2400°C в направлении, противоположном направлению транспортирования материала, предотвращает проникновение летучих продуктов, выделившихся при относительно низких и средних температурах, в пространство зоны с высокой температурой, где значительно возрастает их химическая активность при взаимодействии с материалом, в результате которого снижаются показатели свойств готового углеродного волокнистого материала.

Важным фактором повышения значений показателей свойств обрабатываемого материала является предотвращение попадания среднетемпературных летучих продуктов, выделяющихся в интервале температур 800-1700°C, который устанавливается в высокотемпературной зоне графитации при естественном снижении температуры с увеличением расстояния от центральной зоны максимальных температур ко входу в зону графитации. Возможность проникновения химически активных среднетемпературных летучих в зону максимальной температуры нагрева предопределяется турбулентностью их движения при выделении из обрабатываемого материала и турбулентности движения потоков газа в зоне графитации. При максимальных температурах графитации взаимодействие с обрабатываемым материалом даже незначительного количества проникающих в эту зону летучих из среднетемпературной зоны приводит к существенному снижению свойств конечной графитированной углеволокнистой продукции. Раздельное удаление летучих продуктов из зон максимальных и средних температур в направлении, противоположном транспортированию материала, дополнительно создает условие надежного предотвращения контакта химически активных летучих с материалом при максимальных температурах обработки и улучшение его качества.

Отличительный признак, в соответствии с которым охлажденный материал между этапами термической обработки транспортируют, синхронизируя скорость его движения на низкотемпературном и на высокотемпературном этапах термической обработки, характеризует действия, направленные на повышение стабильности и увеличение длительности проведения технологического процесса термической обработки материала до очередной остановки для проведения профилактики и замены вышедших из строя деталей и узлов технологического оборудования.

На этапе низкотемпературной термической обработки углеродсодержащий волокнистый материал претерпевает термохимическое превращение в углеродистый материал - прекурсор углеродного волокнистого материала. Преобразование прекурсора непосредственно в конечный продукт углеродный волокнистый материал происходит в результате термической обработки на высокотемпературном этапе. Формирование углеродистого волокнистого материала является следствием термической деструкции макромолекул углеродсодержащего волокнистого материала с удалением гетероатомов по отношению к атомам углерода в виде летучих продуктов и последующей конденсации углеродных остатков пиролиза в углеродистые графитоподобные структуры волокна. Эти процессы протекают с усадкой исходного волокнистого материала и по величине диаметра и по длине. Усадки термически обрабатываемого материала на первом и втором этапах значительно различаются по величине. В результате возникает нестабильность натяжения при транспортировке.

Имеется еще одна технологическая особенность проведения термической обработки углеродсодержащих волокнистых материалов, когда на высокотемпературном этапе температура достигает значений 1500-2400°C. В этих случаях реакционная камера термической обработки аппаратурно оформляется в виде графитовой электропечи. Ресурс работы на отказ графитовых деталей печи, в первую очередь, электронагревателей, значительно меньше длительности работы аппаратурного оснащения реакционной зоны низкотемпературной термической обработки. Поэтому термическую обработку на высокотемпературном этапе приходится прерывать для профилактики технологического оснащения значительно чаще, чем низкотемпературный этап обработки материала. Для того чтобы не останавливать процесс обработки на низкотемпературном этапе, наработку углеродистого материала проводят с приемкой в приемный стенд, не нарушая непрерывность ленты материала, из которого транспортируется материал после запуска в работу высокотемпературной камеры нагрева. Применение данного технологического приема увеличивает производительность процесса.

Выполняя технологический прием, отличительные действия которого заключаются в отмывке охлажденного материала между этапами нагрева в воде при температуре 70-100°C в течение 30-40 мин, получают дополнительный положительный эффект улучшения качества готового углеродного волокнистого материала, выражающийся в уменьшении содержания золы с 5-7% до не более 1%, а также в увеличении прочности.

Данные действия обязательны для выполнения в случаях применения в качестве катализатора таких неорганических соединений, которые при высоких температурах не сублимируют с удалением из материала, а взаимодействуют с ним с внедрением атомов в графитоподобную сетку углерода. В качестве примера можно привести соединения бора. В случае, когда массовое содержание соединений бора в волокнистом материале после термической обработки до температуры 450°C составляет до 10%, после высокотемпературной обработки получают углеродный материал очень низкого качества или полностью утратившим практическую ценность.

Приведенные технологические параметры, в соответствии с которыми целесообразно проводить операции отмывки и сушки охлажденного материала между этапами нагрева, определены в результате экспериментальных исследований. Было установлено, что после отмывки в воде содержание зольных остатков в материале не должно превышать 3%. Такой показатель зольности может быть достигнут, если операцию отмывки проводят при температуре 70-100°C в течение 20-30 мин.

В ходе экспериментальных исследований по определению технологических параметров сушки отмытого в воде углеродистого материала было установлено,что термообработанный при температуре до 450°C углеродсодержащий волокнистый материал по своим коллоидно-физическим свойствам относится к виду капиллярно-пористых тел и поэтому обладает всеми видами и энергий связи с влагой: химической, физико-химической, физико-механической. По полученным экспериментальным данным при нагревании углеродистого материала тепловым излучением кинетика процесса имеет периоды, характеризующиеся: неизменной температурой (I период) и ростом температуры (II период).

Как и для всех тел, высушиваемых при мягких режимах, интенсивность процесса испарения влаги в I периоде сушки волокнистого материала определяется закономерностями испарения жидкости со свободной поверхности.

Особенности кинетики II периода сушки зависят от форм связи в углеродистом волокнистом материале, а свойства высушенного зависят от взаимодействия с агентом сушки. Результаты экспериментов дают основание заключить, что фактором, вызывающим потерю прочности волокнистого материала при сушке, является окисление углерода волокна кислородом воздуха. При конвективной сушке увеличение температуры воздуха приводит к активации молекул кислорода и к интенсификации реакции окисления влажных структур, что приводит к катастрофическому падению их прочности.

При сушке тепловым излучением достаточно высокую интенсивность процессов тепло- и массообмена можно получить при нахождении материала в среде холодного воздуха. Поэтому проведение сушки углеродистого волокнистого материала тепловым излучением следует считать целесообразным.

Еще одним фактором, вызывающим потерю прочности углеродистого волокнистого материала при сушке, является присутствие водяного пара в контакте с высушиваемым материалом. Известно, что при повышенных температурах пар эндотермически реагирует с углеродом по формуле:

H2O+С=Н2+CO.

Протекание такого взаимодействия в случае сушки углеродистого волокнистого материала даже при относительно невысоких температурах объясняется чрезвычайно большой удельной поверхностью углеродистого волокнистого материала после первого этапа термической обработки по предлагаемому способу. Возможность протекания реакции кислорода с углеродом волокна даже при очень незначительной интенсивности приводит к существенному снижению прочности. Поэтому проводить сушку тепловым излучением целесообразно в вентилируемой камере, чтобы «сдувать» образующийся пар с поверхности углеродистого волокнистого материала потоком воздуха.

Все же наилучшие результаты получены при сушке отмытого материала при комнатной температуре, но длительность такой сушки оказывается очень большой, поэтому экономически оказывается малоцелесообразной, а сушка тепловым излучением дает сопоставимые результаты по прочности.

Описанные выше отличительные признаки предлагаемого способа термической обработки углеродсодержащего волокнистого материала обеспечивают условия, при которых устраняются отрицательные эффекты саморазогрева и нерегулируемого взаимодействия с ним выделяющихся при термообработке летучих продуктов пиролиза и твердых остатков термолиза неорганических соединений катализатора карбонизации. Данные условия позволяют повысить интенсивность процесса и увеличить скорость транспортирования материала не менее, чем в два раза, что значительно повышает производительность процесса получения углеродного волокнистого материала, улучшенного качества.

Для более полного понимания существа предлагаемого технического решения ниже приведены конкретные примеры его практического исполнения.

Фигуры 1 и 2 представлены для пояснения заявляемого способа.

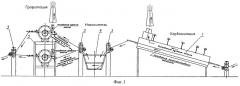

Исходный углеродсодержащий волокнистый материал подвергали двухстадийной термической обработке в установке (фиг.1) в изолированных одна от другой зонах: карбонизации (поз.1) и графитации (поз.2) при непрерывном транспортировании со скоростью, которую варьировали в интервале (5-20) м/час. Скорость транспортирования материала в конкретном примере термической обработки устанавливали изменением скорости вращения приводного устройства (поз.3) на выходе из зоны карбонизации (поз.1), а синхронизацию скоростей транспортирования в зоне карбонизации и в зоне графитации осуществляли варьированием скорости вращения приводного устройства (поз.3) из зоны графитации (поз.2). Охлаждали материал между стадиями нагрева на воздухе и отмывкой в воде в специальной емкости (поз.4). Температуру термической обработки материала при карбонизации на низкотемпературном этапе изменяли в пределах от 260°С до 450°С, а на высокотемпературном этапе - от 1200°С до 2400°С.

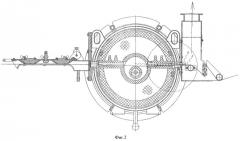

Летучие продукты пиролиза материала, выделяющиеся при карбонизации до 450°С, удаляли из низкотемпературной зоны нагрева в направлении транспортирования материала, как это указано стрелками с надписями на фигуре 1, а летучие продукты, выделяющиеся при температурах обработки от 1200°С до 2400°С, удаляли из высокотемпературной зоны в направлении, противоположном направлению транспортирования материала, раздельно из зоны максимальной температуры (над экраном) и из средних температур (под экраном), как это указано волнистыми стрелками на фигуре 2, на которой изображено сечение печи графитации перпендикулярно продольной оси.

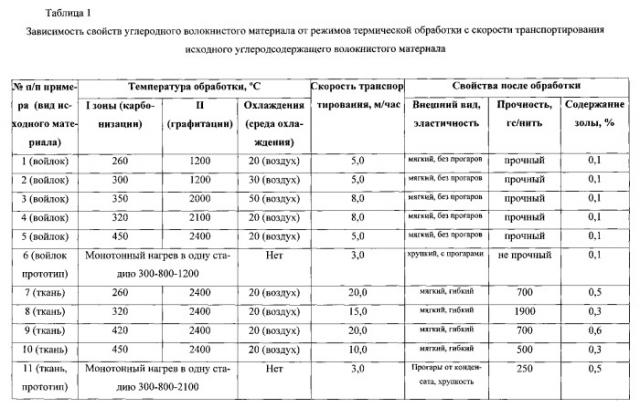

При проведении термической обработки в опытах по примерам №№1-6 в качестве исходного углеродсодержащего волокнистого материала использовали войлок (нетканое иглопробивное полотно) из волокон сополимера гидратцеллюлозы и акрилонитрила. В опытах по примерам №№7-10 использовали техническую ткань полотняного переплетения 1×1 из гидратцеллюлозных нитей вискозного метода получения плотностью 192 текс, содержащую в качестве катализатора карбонизации комплексное соединение в составе хлора и фосфора. Результаты экспериментов по примерам №№1-11 представлены в таблице 1.

В опытах, проведенных по примерам №№12-19 в качестве исходного углеродсодержащего волокнистого материала, подвергнутого термической обработке, использовали техническую ткань из гидратцеллюлозных вискозных нитей, как в примерах №№7-10. Содержание катализатора карбонизации в ткани составляло 12% масс. комплексного соединения бора и фосфора.

Неорганические зольные соединения термического превращения борсодержащего катализатора карбонизации не полностью удаляются из углеродной ткани путем сублимации даже после высокотемпературной обработки, о чем свидетельствует содержание золы в графитированной ткани - до 8,0% масс. Полученная ткани при этом имеет неудовлетворительный внешний вид, прогары, низкую прочность.

Для удаления остатков термического разложения катализатора ткань после низкотемпературной обработки перед графитацией охлаждали отмывкой в воде с последующей сушкой в вентилируемой сушильной камере. Результаты экспериментов по примерам №№12-19 представлены в таблице 2.

По данным таблиц №1 и №2 в процессе термической обработки в соответствии с предлагаемым техническим решением нерегулируемого саморазогрева углеродсодержащего волокнистого материала, в отличие от термообработки материала по способу прототипа (примеры №6 и №11), не зафиксировано. Прогаров, обрывов или других дефектов, возникающих при термической обработке по способу прототипа, не обнаружено. Выход углеродного остатка после процесса термической обработки составлял от 25% до 29% масс. от исходной массы углеродсодержащего волокнистого материала, что следует признать очень хорошим результатом, так как теоретически выход по углероду не может превышать 44% масс. Полученный углеволокнистый материал характеризуется гибкостью, несминаемостью, прочностью и другими высокими эксплуатационными свойствами. При этом производительность термической обработки оцениваемая по скорости транспортирования обрабатываемого материала, превышает, по меньшей мере, в два раза производительность термической обработки углеродсодержащего материала по способу прототипа.

Источники информации

1. Патент России РФ №2016146 D01F 9/16, опубл. 15/07/1994.

2. Патент России РФ №2231583 D01F 9/16, опубл. 27/06/2004.

1. Способ термической обработки углеродсодержащих волокнистых материалов, содержащих катализатор карбонизации с содержанием бора, включающий нагрев до 450-2400°C с последующим охлаждением при непрерывном транспортировании материала через зону нагрева, отличающийся тем, что нагрев проводят в изолированных одна от другой реакционных зонах: в низкотемпературной с нагревом до температуры 450°C и в высокотемпературной с нагревом до температуры 1200-2400°C с охлаждением материала между этапами нагрева на воздухе или отмывкой в воде.

2. Способ по п.1, отличающийся тем, что летучие продукты пиролиза, выделяющиеся при термической обработке в интервале температур до 450°С, удаляют из низкотемпературной реакционной зоны в направлении транспортирования материала, а летучие продукты, выделяющиеся в интервале температур до 1200-2400°C, удаляют из высокотемпературной реакционной зоны в направлении, противоположном транспортированию материла, раздельно.

3. Способ термической обработки по п.1, отличающийся тем, что транспортируют охлажденный материал между этапами термической обработки, синхронизируя скорости его движения на низкотемпературном и на высокотемпературном этапах термической обработки.

4. Способ термической обработки по п.1, отличающийся тем, что охлаждение материала с присутствием катализатора карбонизации между этапами проводят отмывкой в воде при температуре 70-100°C в течение 20-30 мин, а затем сушат при температуре не выше 70°C в течение не более 30 минут.