Способ переработки отработанного поликарбоната

Иллюстрации

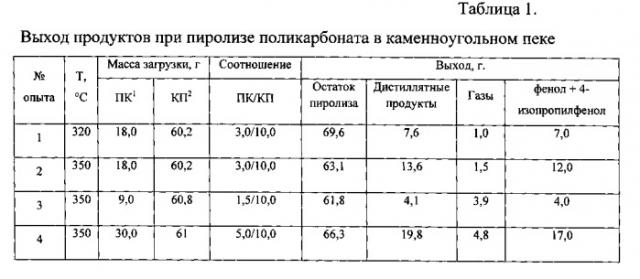

Показать всеИзобретение относится к способу переработки отработанного поликарбоната с получением сорбента. Проводят пиролиз поликарбоната в среде каменноугольного пека при соотношении поликарбонат: каменноугольный пек, равном (1,5-4,0):10,0 в интервале температур 350-380°C. Твердый остаток пиролиза подвергают химической активации путём его термообработки в смеси гидроксидом щелочного металла. Изобретение обеспечивает повышенный выход продукта с высокими сорбционными характеристиками. 1 табл., 4 пр.

Реферат

Изобретение относится к области переработки и утилизации полимерных отходов и предназначено для утилизации отработанного поликарбоната с получением продуктов, имеющих товарную ценность, таких как фенол, 4-изопропилфенол и углеродный сорбент.

В мире ежегодно производится более трех миллионов тонн поликарбоната [Antonakou E.V., Achillas D.S. Recent Advances in Polycarbonate Recycling: A Review of Degradation Methods and Their Mechanisms // Waste Biomass Valor. 2013. V.4. P. 9-12], поэтому переработка или утилизация отработанного поликарбоната становится актуальной проблемой. Одним из способов переработки отходов полимеров является пиролиз. Пиролиз позволяет получить из отработанных полимеров низкомолекулярные продукты, имеющие товарное значение. Отличием пиролиза поликарбоната от таких высокомолекулярных соединений, как полиолефины, является образование в значительных количествах трудно утилизируемого твердого углеродистого остатка [Politou A.S., Morterra С, Low M.J.D. Infrared studies of carbons. XII the formation of chars from a polycarbonate// Carbon 1990. Vol. 28. №4. P. 529-538]. Дистиллятные продукты термической деструкции поликарбоната состоят преимущественно из фенолов. Поликарбонат является термоустойчивым полимером, поэтому для его полного разложения требуются высокие температуры. Пиролиз поликарбоната при температуре 550°C позволяет получить 63,0% жидких продуктов, 30,4% твердого остатка пиролиза, 6,6% газов. В состав жидких продуктов пиролиза поликарбоната входят фенол 32,1%, 4-изопропилфенол 5,6%), другие ароматические соединения 62,3%. Выход ценных фенольных продуктов, фенола и 4-изопропилфенола в расчете на исходный поликарбонат составляет около 23,5% [Achillas D.S., Antonakou E.V., Koutsokosta E., Lappas A.A. Chemical recycling of polymers from Waste Electric and Electronic Equipment// J. Appl. Polym. Sci. 2009. V. 114. P. 212-221].

Для переработки твердых продуктов пиролиза поликарбоната может быть использована химическая активация с целью получения из них активированных углей, которые используются в качестве сорбентов.

Известен способ получения из поликарбоната активированного угля для хранения метана и водорода, включающий стадии пиролиза поликарбоната и последующую химическую активацию твердого остатка пиролиза. Поликарбонат карбонизируют при 950°C в течение одного часа. Выход карбонизата, твердого остатка пиролиза, составляет 26%. Полученный карбонизат смешивают с гидроксидом калия в соотношениях 1:1-1:6 и подвергают термообработке при 600 и 800°C в течение 60 минут. Максимальный выход активированного угля в расчете на исходный поликарбонат составляет около 14%. Максимальное значение удельной поверхности SБЭТ достигается при соотношении карбонизат: гидроксид калия 1:6 и составляет 2096 м2/г [Mendez-Linan L., Lopez-Garzon F.J., Domingo-GarciaM., Perez-Mendoza M. Carbon adsorbents from polycarbonate pyrolysis char residue: Hydrogen and Methane Storage Capacities // Energy Fuels. 2010. V. 24. P. 3394-3400].

Наиболее близким к предлагаемому изобретению является способ переработки отработанного сотового поликарбоната пиролизом с получением углеродных сорбентов [Сурков А.А., Глушанкова И.С., Балабенко Н.А. Синтез углеродных сорбентов из отходов поликарбоната методом химической активации // Фундаментальные исследования. Серия Технические науки. 2012. №9. С. 171-173]. Предварительно проводят карбонизацию поликарбоната в муфельной печи с ограниченным доступом кислорода при 450°C в течение 15 мин. Выход карбонизата составляет 35-38%. Далее полученный карбонизат смешивают с гидроксидом калия в соотношениях гидроксид калия: карбонизат = 1:2, 3:4 и 1:1, подвергают термообработке при температуре 800°C в течение 60 или 80 минут. Выход углеродного сорбента в расчете на исходный поликарбонат составляет не более 20%.

Максимальное значение удельной поверхности (SБЭТ) составляет 516,7±5,2 м2/г при следующих условиях активации: соотношение карбонизат: гидроксид калия = 1:1, температура активации 800°С, продолжительность термообработки 80 минут. Для оценки свойств полученного сорбента используют определение адсорбционной активности по метиленовому голубому и йоду. Полученные значения составляют по метиленовому голубому 206 мг/г и йоду 71,4%. Недостатками данного способа являются низкий выход и невысокое значение удельной поверхности углеродного сорбента, что делает его малоэффективным.

Недостатками известных способов утилизации поликарбоната с целью получения сорбентов является низкий выход полезных продуктов. Из-за низкого выхода дистиллятных продуктов их выделение в известных способах утилизации поликарбоната неэффективно.

Задачей предлагаемого изобретения является увеличение выхода продуктов, имеющих товарную ценность, а также улучшение адсорбционных характеристик получаемого углеродного сорбента.

Задача решается тем, что в способе переработки отработанного поликарбоната, включающем пиролиз поликарбоната и химическую активацию твердого остатка пиролиза гидроксидами щелочных металлов для получения сорбента, пиролиз поликарбоната проводят в среде каменноугольного пека при температуре 350-380°С и массовом соотношении поликарбонат: каменноугольный пек, равном (1,5-4,0):10,0.

Авторами найдено, что проведение пиролиза поликарбоната в среде каменноугольного пека позволяет существенно снизить температуру деструкции поликарбоната и получить с высоким выходом жидкие дистиллятные продукты, состоящие из близкой к эквимолярной смеси фенола и 4-изопропилфенола. Каменноугольный пек, используемый в качестве растворителя в предлагаемом процессе, является многотоннажным и недорогим продуктом переработки каменноугольной смолы [Привалов В.Е, Степаненко М.А. Каменноугольный пек. - М.: Металлургия, 1981. - 208 с.]. Основу каменноугольного пека составляют полициклические ароматические соединения с температурой кипения выше 360°С. При пиролизе поликарбоната в каменноугольном пеке имеют место реакции переноса водорода от соединений каменноугольного пека к продуктам деструкции поликарбоната, что приводит к значительным изменениям свойств каменноугольного пека: увеличиваются температура размягчения, массовая доля веществ, нерастворимых в толуоле и хинолине, выход кокса при карбонизации пека.

При проведении пиролиза поликарбоната в реакторе с каменноугольным пеком в интервале температур 350-380°С происходит термическая деструкция полимера с образованием фенола (температура кипения 182°С) и 4-изопропилфенола (температура кипения 228°С), которые выделяются из реактора в виде паров и после конденсации в холодильнике собираются в виде жидкой смеси. Выход газообразных продуктов составляет от 1 до 4% от массы поликарбоната в зависимости от соотношения поликарбонат: каменноугольный пек и температуры пиролиза. Количество продуктов пиролиза поликарбоната, оставшихся в каменноугольном пеке, в основном, зависит от температуры процесса и составляет от 2 до 55%, в расчете на поликарбонат.

Идентификацию и количественное определение фенольных продуктов проводят с использованием газового хроматографа "Shimadzu GC 2010" с пламенно-ионизационным детектором, кварцевой капиллярной колонкой MDN-5S (полиметилсилоксан, 5% фенильных групп) длиной 30 м, диаметром 0,25 мм, толщина пленки 0,25 мкм. Начальная температура колонки 80°С (выдержка 1 мин), далее нагрев со скоростью 10°С/мин до 190°С, затем нагрев со скоростью 5°С/мин до 290°С (выдержка 10 мин). Температура испарителя 270°С, детектора 320°С. Газ-носитель - азот, деление 1/30, расход через колонку 1,0 см3/мин.

Твердый остаток пиролиза смеси поликарбоната и каменноугольного пека, модифицированный пек, после завершения выделения летучих продуктов термодеструкции поликарбоната предлагается использовать для получения углеродных сорбентов путем химической активации. Активацию модифицированного пека проводят известным способом термообработкой его с гидроксидами щелочных металлов [Krol М., Gryglewicz G., Machnikowski J. КОН activation of pitch-derived carbonaceous materials-Effect of carbonization degree. Fuel Processing Technology. 2011. V. 92. P. 158-165].

Для оценки свойств полученных сорбентов определяли удельную поверхность и параметры пористой структуры методом низкотемпературной адсорбции азота при 77 К на приборе Tristar 3000 v.6.03 А, а также использовали стандартные методики "Определение адсорбционной активности по метиленовому голубому" [ГОСТ 4453-74] и "Определение адсорбционной активности по йоду" [ГОСТ 6217-74].

Выделение фенольных продуктов при пиролизе поликарбоната в каменноугольном пеке начинается при 320°С, максимальное выделение фенольных продуктов достигается при 380°С.

При температуре пиролиза поликарбоната в среде каменноугольного пека 320°С масса выделившихся дистиллятных продуктов не превышает 42% на загрузку поликарбоната, что свидетельствует о неполном разложении поликарбоната и неэффективности проведения пиролиза при данной температуре.

При температуре выше 380°С начинают активно выделяться низкокипящие соединения, входящие в состав каменноугольного пека, что приводит к увеличению содержания ароматических соединений в дистиллятных продуктах.

Таким образом, температурный интервал 350-380°С позволяет наиболее эффективно с точки зрения выхода и качества фенольных продуктов провести пиролиз поликарбоната в каменноугольном пеке.

Изобретение иллюстрируется следующими примерами. В качестве сырья во всех примерах используют промышленный каменноугольный пек (температура размягчения (Тр) = 69°СА, выход летучих веществ (Vdaf) = 60%) и поликарбонат марки «Lexan».

Пример 1.

Берут 9,0 г поликарбоната и смешивают с 60,0 г каменноугольного пека (соотношение 1,5:10,0), обрабатывают при температуре 380°C в течение 60 минут. В ходе процесса термообработки получают три продукта: модифицированный пек 55,6 г, жидкие продукты 10,6 г (в том числе сумма фенола и 4-изопропилфенола 6,0 г) и газы 2,8 г. Модифицированный пек имеет следующие характеристики: Тр = 132°C, Vdaf = 55%.

Химическую активацию модифицированного пека проводят в трубчатом реакторе из нержавеющей стали в никелевой лодочке. Модифицированный пек перемешивают с гидроксидом калия в массовом соотношении 1:2 и обрабатывают в инертной среде при 800°C в течение 120 минут при скорости нагрева 2 град/мин.

Удельная поверхность полученного сорбента SБЭТ составляет 1537 м2/г, адсорбция по метиленовому голубому 515 мг/г и 109% по йоду.

Выход продуктов, имеющих товарную ценность:

- в расчете на суммарное сырье

углеродный сорбент 31,0 г (45%),

фенол+ 4-изопропилфенол 6,0 г (7,7%);

- в расчете на поликарбонат

фенол+ 4-изопропилфенол 6,0 г (66,6%).

Пример 2.

Берут 18,0 г поликарбоната и смешивают с 60,0 г каменноугольного пека (соотношение 3,0:10,0) соответственно, обрабатывают при температуре 380°C в течение 60 минут. В ходе процесса термообработки получены три продукта: модифицированный пек 58,0 г, жидкие 17,5 г и газы 2,5 г. Модифицированный пек имеет следующие характеристики: Тр = 161°C, Vdaf = 42%. Активацию твердых продуктов пиролиза проводят, как в примере 1.

Удельная поверхность активированного угля SБЭТ составляет 1740 м2/г, адсорбция по метиленовому голубому 316 мг/г и 109% по йоду.

Выход продуктов, имеющих товарную ценность:

- в расчете на суммарное сырье

углеродный сорбент 40,0 г (51%),

фенол+ 4-изопропилфенол 15,0 г (19%);

- в расчете на поликарбонат

фенол+ 4-изопропилфенол 15,0 г (83,3%).

Пример 3.

Берут 24,0 г поликарбоната и смешивают с 60,0 г каменноугольного пека (соотношение 4,0:10,0) соответственно, обрабатывают при температуре 380°С в течение 60 минут. В ходе процесса термообработки получены три продукта: модифицированный пек 60,5 г, жидкие 21,8 г и газы 1,7 г. Модифицированный пек имеет следующие характеристики: Тр = 190°С, Vdaf = 42%.

Активацию твердых продуктов пиролиза проводят, как в примере 1. Удельная поверхность активированного угля SБЭТ составляет 1375 м2/г, адсорбция по метиленовому голубому 348 мг/г и 105% по йоду.

Выход продуктов, имеющих товарную ценность:

- в расчете на суммарное сырье

углеродный сорбент 39,0 г (46%),

фенол+ 4-изопропилфенол 12,0 г (14%);

- в расчете на поликарбонат

фенол+ 4-изопропилфенол 12,0 г (50%).

Пример 4.

Модифицированный пек получают так же, как в примере 3.

Химическую активацию модифицированного пека проводят в трубчатом реакторе из нержавеющей стали в никелевой лодочке. Модифицированный пек перемешивают с гидроксидом натрия в массовом соотношении 1:4, и обрабатывают в инертной среде при 800°С в течение 120 минут при скорости нагрева 2 град/мин.

Удельная поверхность полученного сорбента SБЭТ составляет 2411 м2/г, адсорбция по метиленовому голубому 660 мг/г и 147% по йоду.

Выход продуктов, имеющих товарную ценность:

- в расчете на суммарное сырье

углеродный сорбент 20,0 г (23%),

фенол+ 4-изопропилфенол 6,0 г (7,7%);

- в расчете на поликарбонат

фенол+ 4-изопропилфенол 6,0 г (66,6%).

Таким образом, предлагаемый способ переработки отработанного поликарбоната позволяет:

- снизить температур пиролиза;

- значительно увеличить выход фенольных продуктов;

- улучшить адсорбционные свойства получаемых углеродных сорбентов.

Способ переработки отработанного поликарбоната, включающий пиролиз поликарбоната и химическую активацию путем термообработки смеси твердого остатка пиролиза с гидроксидами щелочных металлов для получения сорбента, отличающийся тем, что пиролиз поликарбоната проводят в среде каменноугольного пека при температуре 350-380°C и массовом соотношении поликарбонат:каменноугольный пек, равном (1,5-4,0):10,0.