Насос центробежный двухступенчатый со взаимно развернутыми колесами

Иллюстрации

Показать всеИзобретение относится к горизонтальным центробежным двухступенчатым насосам с взаимно развернутыми рабочими колесами. Насос состоит из статора с двумя напорными крышками, двумя направляющими аппаратами и обечайкой и ротора с рабочими колесами, консольно установленными на валу. Направляющие аппараты прилегают друг к другу. Канал перетекания среды с первой ступени на вторую выполнен между их направляющими аппаратами и обечайкой и в месте сопряжения аппаратов уплотнен контактом между поверхностями сопряжения и между поверхностями внешних диаметров направляющих аппаратов и поверхностью внутреннего диаметра обечайки. Обечайка зафиксирована между двумя напорными крышками. В передней напорной крышке выполнены углубления с ребрами, в которые упирается направляющий аппарат второй ступени. Ребра одновременно направляют поток рабочей среды. Разделение входа и выхода насоса реализовано резиновыми кольцами, установленными в кольцевых проточках на обечайке, запирающимися посадочными диаметральными поверхностями обеих напорных крышек. Изобретение направлено на снижение стоимости изготовления, повышение надежности и технологичности насоса, уменьшение гидравлических потерь при переводе потока во вторую ступень насоса и улучшение массогабаритных показателей. 2 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к насосам, а более конкретно - конструкционному исполнению горизонтальных центробежных многоступенчатых насосов.

В различных областях техники используется широкий диапазон насосов, сильно отличающихся своими экономико-техническими показателями. В отдельных случаях, в частности в атомной энергетике, большая часть данных насосов является единичным производством. Это обусловлено требованиями, диктующимися уникальными особенностями каждой отдельно проектируемой АЭС в зависимости от ее типа, места расположения, законодательства эксплуатирующей страны, а также многими прочими технико-нормативными требованиями. В связи с этим производители насосного оборудования для специализированных отраслей промышленности вынуждены искать конкурентоспособные конструктивные решения, способные принести прибыль в условиях единичного производства.

В нашем случае рассматривается конструкция двухступенчатого консольного центробежного насоса, у которого рабочее колесо второй ступени расположено зеркально рабочему колесу первой ступени (по схеме "спина к спине"). Для этого потребовалось разработать насос для АЭС с учетом особенностей производства, исключающих литье корпусных элементов, или выполнение корпусов при помощи сварки. Данные виды работы значительно повышают стоимость изделия и сложность его изготовления, с учетом необходимости соблюдения требований норм и правил в части использования специальных материалов, объемов контроля и дополнительных процедур обеспечения качества, что в случае единичного производства становится экономически не выгодным.

Известны конструктивные исполнения горизонтальных центробежных двухступенчатых насосов с проточной частью, расположенной между двух опор, и расположением проточной части за опорами на консоли. Насосы с расположением проточной части за опорами представляют тип консольных, где оба подшипника (опорный и упорный) расположены в едином корпусе, а проточная часть вынесена за пределы подшипникового узла. Данная конструкция позволяет снизить габаритные размеры и металлоемкость изделия, упростить процесс его сборки.

Известна конструкция консольного двухступенчатого насоса типа LSP от фирмы SULZER Германия (www.sulzer.com.ru). В данном насосе реализована схема проточной части с последовательным расположением первой и второй гидравлических ступеней. Поток рабочей среды поступает на вход первой ступени через осевой подвод соосно с линией вала насоса, далее через направляющий аппарат первой ступени он попадает на вход второго колеса, и через аппарат второй ступени и напорную полость среда выходит из насоса.

Данная схема насоса отличается рядом проблем, которые накладывают ограничения на применение консольной схемы для двухступенчатых насосов. Во-первых, последовательно расположенные гидравлические ступени увеличивают консольный вылет вала, что снижает его динамические характеристики, во-вторых, отсутствует возможность реализовать гидравлическую разгрузку осевого усилия вала методами, не удлиняющими консоль (гидропята, поршень), что в свою очередь ведет к необходимости усиления упорного подшипника или установке дублирующего, в-третьих, усиление осевого усилия ведет к повышенному выделению тепла на упорном подшипнике, которое требуется отводить. В связи с этим консольные насосы как правило являются одноступенчатыми. Многоступенчатые насосы обычно изготавливаются по схеме расположения проточной части между двух опор.

Известно конструктивное исполнение многоступенчатых насосов (патент US Patent Application Publication №2011/0311357 A1 от 22.12.2011 г.). В данной конструкции рабочие колеса, для компенсации осевого усилия, расположены взаимно развернутыми, а статорная проточная часть выполнена литой в основном корпусе насоса.

Недостатком упомянутой конструкции является то, что данное исполнение корпуса требует затрат на изготовление высокоточной оснастки, а также, в случае повреждения корпуса требует его полной замены. В связи с этим подобное конструктивное решение является конкурентоспособным в случае серийного производства.

Известен Центробежный насос (патент RU №2246042, F04D 1/06, F04D 29/04, опубл. 10.02.2005 г.), при этом в данной конструкции рабочие колеса расположены группами по два колеса, причем колеса в группе размещены последовательно, а группы взаимно развернуты относительно подшипниковой опоры.

Данная конструкция не является консольной, опорный подшипник находится в проточной части между группами колес, что ограничивает возможность применения материалов для его изготовления. Осевое усилие в насосе компенсируется за счет взаимно развернутых групп колес, что позволяет использовать в качестве упорного подшипника более простые конструктивные решения.

Известен Центробежный насос с симметричным расположением рабочих колес (патент RU №2212565, F04D 1/06, опубл. 20.09.2003 г.), в конструкции которого для компенсации осевого усилия рабочие колеса развернуты друг относительно друга зеркально. При этом насос не является консольным, между первой и второй гидравлическими ступенями расположен опорный подшипник скольжения, а пространство между направляющими аппаратами заполнено полым цилиндром, ограничивающим напорную полость насоса со стороны внешнего диаметра и являющимся корпусом статорной части подшипника скольжения со стороны внутреннего диаметра. Полость цилиндра является расширительной камерой для потока среды при перетекании с первой гидравлической ступени на вторую.

Недостатком указанного изобретения является наличие опорного подшипника скольжения между гидравлическими ступенями, что накладывает конструктивные ограничения на применение материалов для его изготовления, типов пар трения и смазывающих материалов (возможно использование только перекачиваемой насосом среды), а также удлиняет корпус насоса на длину подшипника, что увеличивает металлоемкость изделия.

Задачи, решаемые изобретением: во-первых, снятие осевого усилия с подшипников; во-вторых, повышение технологичности корпусных деталей; в-третьих, снижение габаритов и металлоемкости. Изобретение направлено на обеспечение снижения стоимости изделия (насоса), повышения его надежности и технологичности.

При осуществлении изобретения могут быть получены, в частности, следующие технические результаты:

- уменьшение габаритных размеров;

- уменьшение консольного вылета вала со стороны проточной части;

- упрощение сборки и разборки насоса.

Технические результаты достигаются тем, что за счет сокращения проточной части и, как следствие, сокращения длины наружного корпуса насоса уменьшаются габаритные размеры.

Минимизация зазора между рабочими колесами обеспечивает уменьшение консольного вылета вала со стороны проточной части.

Упрощение сборки и разборки насоса достигается простой последовательностью сборки деталей, не требующих дополнительных приспособлений и доработок.

Как решение задачи, позволяющее достигнуть технического результата, предлагается консольная схема конструкционного исполнения насоса с двумя гидравлическими ступенями, у которого рабочее колесо второй ступени расположено зеркально относительно колеса первой ступени.

В насосе колесо второй ступени развернуто относительно колеса первой ступени зеркально. Колесо первой ступени расположено на валу между задней напорной крышкой и направляющим аппаратом первой ступени так, чтобы вход в колесо располагался соосно с входным отверстием в задней напорной крышке, расположенной на корпусе насоса, и прилежащим к нему, а выход из рабочего колеса располагался диаметрально напротив входов в диффузоры направляющего аппарата первой ступени. Рабочее колесо второй ступени расположено на валу между направляющим аппаратом первой ступени и передней напорной крышкой так, чтобы вход в колесо располагался соосно с входным отверстием в рабочее колесо первой ступени, противолежащим к нему и прилежащим к передней напорной крышке, расположенной на корпусе насоса. Выход из рабочего колеса второй ступени расположен диаметрально напротив входов в диффузоры направляющего аппарата второй ступени. Область выхода рабочей среды из колеса второй ступени ограничена направляющими аппаратами первой и второй ступеней. Направляющий аппарат первой ступени расположен между задней напорной крышкой насоса и направляющим аппаратом второй ступени, который в свою очередь упирается в переднюю напорную крышку. Направляющие аппараты устанавливаются в обечайку, которая в свою очередь устанавливается на переднюю напорную крышку, и поджимаются задней напорной крышкой. Система из направляющих аппаратов, обоих напорных крышек и обечайкой представляет собой внутренний корпус насоса, герметично разделяющий вход в насос и выход среды в напорную полость. Герметичность обеспечивают резиновые кольца, установленные в кольцевых проточках на обечайке, которые запираются посадочными диаметральными поверхностями обоих напорных крышек. Поток рабочей среды, входя в насос, через рабочее колесо первой ступени, попадает в диффузоры направляющего аппарата первой ступени, которые в свою очередь выполнены так, чтобы канал диффузора плавно вышел на торец направляющего аппарата, прилегающий к направляющему аппарату второй ступени, являющийся противолежащим к торцу задней напорной крышки. На направляющем аппарате второй ступени по внешнему диаметру от торца, прилегающего к направляющему аппарату первой ступени, до торца, прилегающего к передней напорной крышке, выполнены проточки, по площади сечения, геометрической форме и количеству равные выходным сечениям диффузоров направляющего аппарата первой ступени. В свою очередь на передней напорной крышке выполнены углубления с ребрами, в которые упирается направляющий аппарат второй ступени, одновременно ребра являются направляющими потока рабочей среды. Совокупность диффузоров направляющего аппарата первой ступени, проточек направляющего аппарата второй ступени и углублений в передней напорной крышке образуют каналы, направляющие поток рабочей среды от колеса первой ступени на вход колеса второй ступени. Со стороны внешнего диаметра направляющих аппаратов поток отделен от напорной полости обечайкой. Для обеспечения совместимости диффузоров направляющего аппарата первой ступени и проточек в направляющем аппарате второй необходимо задать их однозначное положение относительно друг друга. Положение обеспечивается эксцентрично расположенным относительно геометрической оси насоса штифтом, запрессованным одним концом в направляющий аппарат первой ступени и свободно входящим в противолежащее отверстие на направляющем аппарате второй ступени. На поверхности направляющего аппарата второй ступени, прилежащей к поверхности его сопряжения с направляющим аппаратом первой ступени, выполнены диффузоры, выводящие поток рабочей среды от рабочего колеса второй ступени в напорную полость насоса. Данные диффузоры выполнены так, чтобы не пересекаться с проточками на внешнем диаметре аппарата. Количество диффузоров равно количеству проточек для того, чтобы исключить их пересечение. В свою очередь в обечайке выполнены по диаметру отверстия, равные по количеству диффузорам направляющего аппарата второй ступени. По площади и расположению отверстия выполнены так, чтобы не препятствовать выходу перекачиваемой среды, одновременно не нарушая герметичности каналов перетекания среды между первой и второй ступенями. Для обеспечения однозначности расположения обечайки относительно направляющих аппаратов применяется штифт, эксцентрично расположенный относительно геометрической оси насоса, запрессованный одним концом в переднюю напорную крышку и свободно входящий в противолежащее отверстие на торце обечайки. Уплотнение канала перетекания рабочей среды с первой ступени на вторую в месте сопряжения направляющих аппаратов обеспечивается зазором между поверхностями их сопряжения, а также между поверхностями внешних диаметров аппаратов и поверхностью внутреннего диаметра обечайки. Уплотнение статорной проточной части насоса относительно роторной реализовано тремя щелевыми уплотнениями. Первое - между входом в рабочее колесо первой ступени и задней напорной крышкой, второе - между поверхностью наименьшего диаметра направляющего аппарата первой ступени и поверхностью внешнего диаметра ступиц первого и второго рабочих колес, третье - между входом в рабочее колесо второй ступени и направляющим аппаратом второй ступени. Для обеспечения сборки необходимо собрать обечайку с передней напорной крышкой, поместить в обечайку последовательно направляющий аппарат второй ступени, рабочее колесо второй ступени, направляющий аппарат первой ступени, рабочее колесо первой ступени. Направляющие аппараты крепятся друг к другу и напорной крышке, а рабочие колеса фиксируются на валу в осевом и радиальном направлениях. Затем полученный сборочный узел помещается в наружный корпус.

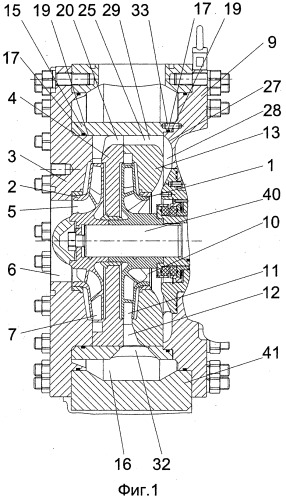

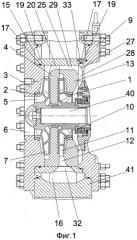

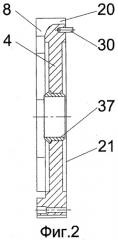

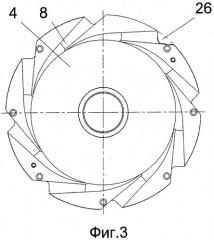

Консольная схема конструкционного исполнения насоса с двумя гидравлическими ступенями, у которого рабочее колесо второй ступени расположено зеркально относительно колеса первой ступени, поясняется чертежами, представленными на фиг.1-8:

Фиг.1 - Проточная часть, общий вид (осевой разрез);

Фиг.2 - Аппарат первой ступени (осевой разрез);

Фиг.3 - Аппарат первой ступени (вид слева);

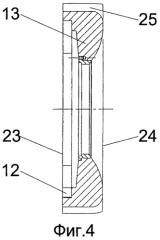

Фиг.4 - Аппарат второй ступени (осевой разрез);

Фиг.5 - Аппарат второй ступени (вид слева);

Фиг.6 - Группа зеркально расположенных рабочих колес первой и второй ступеней (осевой разрез);

Фиг.7 - Обечайка (осевой разрез);

Фиг.8 - Щелевые уплотнения, схема (осевой разрез).

В насосе рабочее колесо второй ступени 1 развернуто относительно рабочего колеса первой ступени 2 зеркально (фиг.1, фиг.6). Рабочее колесо первой ступени 2 расположено на валу насоса 40 между задней напорной крышкой 3, установленной на корпусе насоса 41, и направляющим аппаратом первой ступени 4 так, чтобы вход 5 в рабочее колесо первой ступени 2 располагался соосно с входным отверстием 6 в задней напорной крышке 3 и прилежащим к нему, а выход 7 из рабочего колеса первой ступени 2 располагался диаметрально напротив входов в диффузоры 8 (фиг.2, фиг.3) направляющего аппарата первой ступени 4. Рабочее колесо второй ступени 1 расположено между направляющим аппаратом первой ступени 4 и передней напорной крышкой 9 так, чтобы вход в колесо 10 располагался соосно с входным отверстием в рабочее колесо первой ступени 2, противолежащим к нему и прилежащим к передней напорной крышке 9.

Выход 11 из рабочего колеса второй ступени 1 расположен диаметрально напротив входов в диффузоры 12 направляющего аппарата второй ступени 13 (фиг.4, фиг.5). Направляющий аппарат первой ступени 4 расположен между задней напорной крышкой 3 насоса и направляющим аппаратом второй ступени 13, который в свою очередь упирается в переднюю напорную крышку 9.

Направляющие аппараты обеих ступеней 4 и 13 устанавливают в обечайку 15, которую в свою очередь устанавливают на переднюю напорную крышку 9, и поджимают задней напорной крышкой 3. Система из направляющих аппаратов двух ступеней 4, 13, обеих напорных крышек 3, 9 и обечайки 15 представляет собой внутренний корпус насоса, герметично разделяющий вход в насос и выход среды в напорную полость 16. Герметичность обеспечивают резиновые кольца 17, установленные в кольцевых проточках 18 (фиг.7) на обечайке 15, которые запираются посадочными диаметральными поверхностями 19 обеих напорных крышек 3 и 9.

Диффузоры направляющего аппарата первой ступени 4 выполнены так, чтобы канал диффузора 20 плавно вышел на торец 21 аппарата, прилегающий к направляющему аппарату второй ступени 13.

На направляющем аппарате второй ступени 13 по внешнему диаметру 22 от торца 23, прилегающего к направляющему аппарату первой ступени 4 до торца 24, прилегающего к передней напорной крышке 9, выполнены проточки 25, по площади сечения, геометрической форме и количеству равные выходным сечениям 26 диффузоров направляющего аппарата первой ступени 4. В свою очередь на передней напорной крышке 9 выполнены углубления 27 с ребрами 28, в которые упирается направляющий аппарат второй ступени 13.

Совокупность каналов диффузоров 20 направляющего аппарата первой ступени 4, проточек 25 направляющего аппарата второй ступени 13 и углублений 27 в передней напорной крышке 9 образуют каналы 29, направляющие поток рабочей среды от рабочего колеса первой ступени 2 на вход рабочего колеса второй ступени 1. Положение направляющих аппаратов обеих ступеней обеспечивают эксцентрично расположенным относительно геометрической оси насоса штифтом 30, запрессованным одним концом в направляющий аппарат первой ступени 4 и свободно входящим в противолежащее отверстие 31 на направляющем аппарате второй ступени 13.

Положение аппарата относительно передней напорной крышки 9 задается посредством болтового соединения. В обечайке 15 (фиг.7) выполнены диаметрально отверстия 32, равные по количеству диффузорам 12 направляющего аппарата второй ступени 13. Для обеспечения однозначности расположения обечайки 15 относительно направляющих аппаратов обеих ступеней 4 и 13 применяют штифт 33, эксцентрично расположенный относительно геометрической оси насоса, запрессованный одним концом в переднюю напорную крышку 9 и свободно входящий в противолежащее отверстие 34 на торце обечайки 15.

Уплотнение статорной проточной части насоса относительно роторной реализовано тремя щелевыми уплотнениями соответственно 35, 36 и 39. Первое 35 (фиг.8) - между входом в рабочее колесо первой ступени 2 и задней напорной крышкой 3, второе 36 - между поверхностью 37 наименьшего диаметра направляющего аппарата первой ступени 4 и поверхностью 38 внешнего диаметра ступиц первого и второго рабочих колес, третье 39 - между входом в рабочее колесо второй ступени 1 и направляющим аппаратом второй ступени 13.

Для обеспечения сборки обечайку 15 соединяют с передней напорной крышкой 9, устанавливают в обечайку последовательно направляющий аппарат второй ступени 13, рабочее колесо второй ступени 1, направляющий аппарат первой ступени 4, рабочее колесо первой ступени 2. Направляющие аппараты обеих ступеней 4 и 13 крепят друг к другу и передней напорной крышке 9, а рабочие колеса второй и первой ступеней 1 и 2 фиксируют на валу в осевом и радиальном направлениях. Затем полученный сборочный узел помещается в наружный корпус 41.

1. Насос центробежный двухступенчатый со взаимно развернутыми рабочими колесами, состоящий из статора, содержащего две напорные крышки, два направляющих аппарата и обечайку, и ротора, содержащего рабочие колеса, установленные на валу, отличающийся тем, что рабочие колеса на валу расположены консольно, направляющие аппараты первой и второй ступеней выполнены прилежащими друг к другу, канал перетекания среды с первой ступени на вторую выполнен между направляющими аппаратами первой и второй ступени и обечайкой, зафиксированной между двумя напорными крышками, в передней напорной крышке выполнены углубления с ребрами, в которые упирается направляющий аппарат второй ступени, одновременно ребра являются направляющими потока рабочей среды, разделение входа в насос и выхода из насоса реализовано резиновыми кольцами, установленными в кольцевых проточках на обечайке, запирающимися посадочными диаметральными поверхностями обеих напорных крышек, а уплотнение канала перетекания рабочей среды с первой ступени на вторую в месте сопряжения направляющих аппаратов обеспечивают зазором между поверхностями их сопряжения, а также между поверхностями внешних диаметров направляющих аппаратов первой и второй ступени и поверхностью внутреннего диаметра обечайки.

2. Насос по п.1, отличающийся тем, что однозначное положение направляющего аппарата первой ступени и совпадение проточек с проточками в направляющем аппарате второй ступени обеспечивают эксцентрично расположенным относительно геометрической оси насоса штифтом, запрессованным одним концом в направляющий аппарат первой ступени и свободно входящим в противолежащее отверстие на направляющем аппарате второй ступени.

3. Насос по п.1, отличающийся тем, что однозначность расположения обечайки относительно направляющих аппаратов первой и второй ступеней обеспечивают штифтом, эксцентрично расположенным относительно геометрической оси насоса, запрессованным одним концом в переднюю напорную крышку и свободно входящим в противолежащее отверстие на торце обечайки.