Способ создания микроструктуры на подложке

Иллюстрации

Показать всеИзобретение относится к способу изготовления микроструктуры на подложке, отличающемуся следующими операциями: (А) изготовление донорской пленки за счет образования тисненой структуры с возвышениями и углублениями на первом пленочном материале и нанесения переводного слоя на тисненую структуру. (Б) изготовление акцепторной пленки за счет нанесения клеевого слоя на второй пленочный материал. (В) каширование донорской пленки и акцепторной пленки посредством клеевого слоя, причем переводной слой на возвышениях тисненой структуры склеивается с клеевым слоем. (Г) перевод склеенных участков переводного слоя на акцепторную пленку за счет отделения друг от друга донорской пленки и акцепторной пленки, в результате чего в акцепторной пленке из переведенных участков переводного слоя образуется первая микроструктура, и/или в донорской пленке образуется дополняющая первую микроструктуру вторая микроструктура. Кроме того, изобретение относится к использованию получаемой согласно предлагаемому способу подложки с микроструктурой в качестве составной части защитного элемента, а также защитному элементу с получаемой согласно предлагаемому способу подложкой с микроструктурой, и к защищенному с помощью защитного элемента продукту. 3 н. и 22 з.п. ф-лы, 29 ил.

Реферат

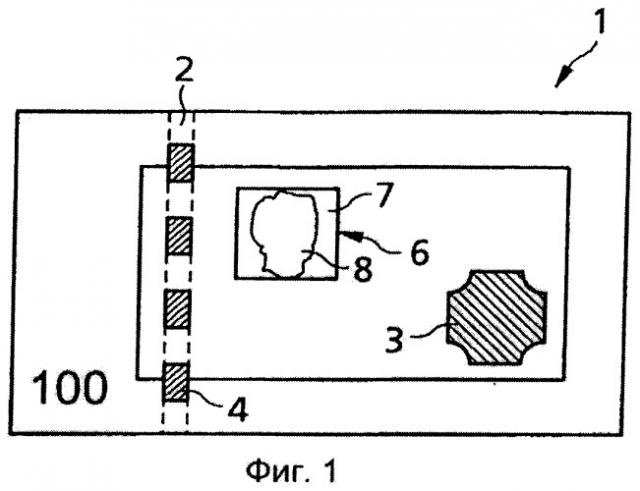

Предметом данного изобретения является способ создания микроструктуры на подложке, использование получаемой согласно предлагаемому способу подложки с микроструктурой в качестве составной части защитного элемента, причем подложка с микроструктурой может использоваться отдельно или как часть микрооптической структуры отображения, и причем подложка с микроструктурой может обеспечивать микромотив или структуру рассмотрения микромотива. Предметом данного изобретения также является защитный элемент по меньшей мере с одной получаемой согласно предлагаемому способу подложкой с микроструктурой, причем подложка с микроструктурой, предпочтительным образом, является частью микрооптической структуры отображения, а также продукт, такой как носитель данных или фирменное изделие, который оснащен предлагаемым защитным элементом.

Носители данных, такие как ценные документы или удостоверения личности, но также и ценные предметы, такие как, например, фирменные изделия, для защиты часто оснащаются защитными элементами, которые позволяют произвести проверку подлинности носителя данных и одновременно служить защитой от незаконного воспроизводства. Защитные элементы могут быть выполнены, например, в виде внедренной в банкноту защитной нити, защитной пленки для банкноты с отверстием, нанесенной защитной полоски или самонесущего переводного элемента, который после его изготовления наносят на ценный документ.

Особую роль при этом играют защитные элементы с переменными оптическими элементами, при наблюдении которых под разными углами зрения наблюдатель видит различные изображения, поскольку такие элементы невозможно воспроизвести даже при помощи высококачественных копировальных аппаратов для цветной печати. Для этого защитные элементы можно снабжать защитными признаками в виде дифракционных оптических микро- и наноструктур, например обычными тиснеными голограммами или другими аналогичными дифракционными структурами, такими как, например, описаны в публикациях ЕР 0330733 А1 и ЕР 0064067 А1.

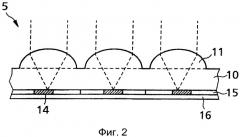

С некоторого времени в качестве защитных признаков также используются так называемые муаровые увеличительные структуры. Принципиальный принцип действия подобных муаровых увеличительных структур описан в статье "The moire magnifier", M.C. Hutley, R. Hunt, R.F. Stevens и Р. Savander, Pure Appl. Opt. 3 (1994), pp.133-142,. Короче говоря, согласно этой статье увеличение муарового узора представляет собой эффект, возникающий при наблюдении растра из идентичных изображаемых объектов через линзовый растр, имеющий примерно такой же шаг. Как и в каждой паре аналогичных растров при этом возникает муаровый узор, который состоит из периодического расположения увеличенных и, при необходимости, повернутых изображений элементов растра изображения.

Период решетки и диаметр изображаемых объектов при этом находятся в той же размерности, что и микролинзы линзового растра. Изображаемые объекты должны быть нераспознаваемы невооруженным глазом. Чем меньшими выполняются структуры, тем больше защита от подделок.

Все способы создания изображаемых объектов (элементов микромотива), в которых главную роль для получаемых габаритов играют такие способы нанесения, как способ печати, подходят меньше, что обусловлено малым размером структур. Получаемый минимальный размер элементов микромотива ограничен разрешающей способностью способа нанесения. Это в той же степени действительно для способов, в которых микроструктуры создаются за счет непосредственной печати, так и для всех способов, в которых изготовление микроструктур включает какой-либо технологический шаг с ограниченной разрешающей способностью, например нанесение фоторезиста. Кроме того, при непосредственно напечатанных микроструктурах из-за высокого латерального разрешения ограничена максимальная достигаемая толщина слоя краски, за счет чего ограничен максимальный достигаемый контраст.

Поэтому микроструктуры или же элементы микромотива, предпочтительным образом, изготовляются с использованием структур для тиснения. Тиснения могут выполняться с очень высоким разрешением.

Из WO 2009/121578 известен способ создания микрооптической структуры отображения, в котором на подложке создается тисненая структура и вытисненные углубления заполняются краской. Краска в углублениях образует элементы микромотива, в то время как избыток краски снимается ракелем. Однако в этом способе остается тонирующая пленка, которая ограничивает максимально достижимый контраст.

Из WO 2009/083146 известен способ создания микроструктуры, в котором создается тисненая структура, и либо закрываются или же заполняются надпечатываемым веществом только возвышения или только углубления в тисненой структуре. Надпечатываемый материал следует выбирать соответственно с высокой вязкостью, чтобы он держался только на возвышениях тисненой структуры, или выбираться соответственно с низкой вязкостью, чтобы заполнять углубления тисненой структуры. Для того чтобы достичь желаемого селективного нанесения, вязкость надпечатываемого материала и условия переноса должны быть точно согласованы между собой.

До сих пор уровень техники не позволяет создавать микроструктуры для микрооптических структур отображения просто и с желаемым качеством. Дополнительная проблематика, которая возникает, прежде всего, в случае металлизированных микроструктур, заключается в том, что для многих металлов не существует простых и удовлетворительных способов для «грубой структуризации», то есть такую структуризацию как, например, многоцветность или негативные шрифты осуществить нельзя или можно, но только с большими сложностями.

Исходя из этого, задача изобретения состоит в том, чтобы предотвратить недостатки уровня техники и, прежде всего, предложить преимущественный способ изготовления микроструктуры, которая отвечает требованиям к мотиву для микрооптических структур отображения, прежде всего для микрооптических увеличительных структур. Эти требования таковы: высокое разрешение микромотива, то есть меньшие габариты элементов, высокий контраст и четкие контуры в микроскопическом диапазоне, а также возможность макроскопической структуризации, по возможности вне зависимости от материала элементов микромотива.

Эта задача решена посредством способа с признаками, указанными в независимом пункте 1 формулы изобретения. Защитный элемент с такой подложкой с микроструктурой и продукт с такой подложкой с микроструктурой указаны в последующих зависимых пунктах формулы изобретения. Усовершенствования изобретения являются предметом зависимых пунктов формулы изобретения.

Изобретение основывается на открытии, что можно покрывать тисненые структуры по всей поверхности, то есть как возвышения, так и углубления тисненой структуры, а также покрывать участки между возвышениями и углублениями, затем склеивать под давлением с несущим материалом, который просто снабжен клеем, снова отделять тисненую структуру от покрытой клеем подложки, и при этом переносить на покрытую клеем подложку только покрытие возвышений тисненой структуры. Удивительно, но при этом покрытие обламывается точно и обеспечивает резкие контуры, благодаря чему можно получить микроструктуры с высоким контрастом, малым размерами и высокой точностью, которые прекрасно подходят для микрооптических структур рассмотрения.

Особое преимущество способа заключается во множестве степеней свободы и возможностей вариаций, который он предлагает.Подобным преимуществом является возможность наложения микроскопических и макроскопических структур, также при использовании покрытий, которые нельзя успешно структурировать макроскопически. Эта комбинация макроскопической и микроскопической структуризации достигается за счет взаимодействия микроскопической структурированной подложки с микроструктурой и макроскопически структурированной подложки с мотивом. При переносе микроструктуры на макроскопически структурированную подложку с мотивом на обеих подложках возникают дополняющие друг друга микроструктуры. Еще одно преимущество предлагаемого способа заключается в том, что микроструктура может быть еще дополнительно структурирована, например, за счет дифракционных структур или других видов наноструктуризации. Еще одно преимущество заключается в том, что габариты переносимых участков покрытия можно без проблем выбрать так, что каждый из обоих исходных материалов (донорская пленка и акцепторная пленка) может использоваться в качестве подложки с микроструктурой. Кроме того, каждый из исходных материалов, который (если используется прозрачный несущий материал) после переноса имеет соответственно прозрачные места, также вместо линзовой структуры служат в качестве микрооптической структуры рассмотрения.

Специальные формы осуществления изобретения имеют также дополнительные преимущества.

Так, могут использоваться микроструктуры одной подложки с микроструктурой для структуризации дополнительного, предпочтительным образом цветного, слоя. Для этого подложка с микроструктурой снабжается фотоактивным слоем, то есть слоем и, изменяемого при облучении материала, такого как фоторезист, и пронизывается лучами насквозь через (исходные) микроструктуры, то есть (исходные) микроструктуры используются в качестве маски для облучения. После облучения, снятия растворимых участков фотоактивного слоя и, при необходимости, снятия исходных микроструктур получают подложку с микроструктурой, которая, наряду с исходными микроструктурами, имеет микроструктуры из фотоактивного материала или исключительно микроструктуры из фотоактивного материала или комбинированные микроструктуры из исходных микроструктур и микроструктур из фотоактивного материала одинакового размера.

Предпочтительным образом, подложки с микроструктурой комбинируются с микрооптическими структурами рассмотрения, прежде всего со структурами микрофокусирующих элементов, такими как микролинзовые структуры или микропустотные зеркальные структуры в микрооптические структуры рассмотрения. Подобные микрооптические структуры рассмотрения особенно заметны и запоминаются, если они имеют комбинацию по меньшей мере из двух структур рассмотрения, которые ведут себя различным образом при рассмотрении под различными углами. Подобными комбинациями являются, например, первая структура отображения, которая предлагает по меньшей мере два различных изображения, которые служат в качестве первого мотива или части первого мотива в зависимости от угла рассмотрения, причем для наблюдателя создается стереографическое изображение объекта с абсолютной глубинной информацией, в комбинации со второй структурой отображения, которая предлагает в качестве второго мотива или второй части мотива отражающую поверхность, причем для наблюдателя создается изображение с направленным отражением. Комбинированные структуры отображения этого типа и получаемые с их помощью эффекты подробно описаны в заявках РСТ/ЕР 2010/007368 и РСТ/ЕР 2010/007369, и далее будут описаны подробнее, прежде всего, со ссылкой на фиг.17 - фиг.27. Эти мотивы или же части мотива микроскопических структур отображения можно одновременно создать простым образом с помощью предлагаемого способа.

Микроструктуры для микрооптических структур отображения, которые обеспечивают стереографические отображения с абсолютной глубинной информацией, такие как муаровые увеличительные структуры, увеличительные структуры муарового типа и увеличительные по модулю структуры, часто изготавливаются посредством тиснения на подложке и заполнения вытисненных углублений краской. Излишняя краска снимается ракелем, но оставляет тонирующую пленку (WO 2009/121578). За счет этого, с одной стороны, ограничивается максимально достигаемый контраст, а с другой стороны, предположительно на основании остаточного тонирования, фон нельзя хорошо окрасить желаемым (другим) цветом.

С помощью предлагаемого способа фон можно без проблем окрасить в определенный цвет или в несколько цветов. Окрашивание не только повышает привлекательность отображения, но также и приводит к усилению контраста, особенно в случае металлических микроструктур. Если фон выполняется многоцветным, то принудительным образом образуются статические элементы, по сравнению с которыми увеличенные муаровые элементы или увеличенные по модулю элементы движутся при наклоне микрооптической структуры отображения.

Контраст между цветным фоном и микроструктурами или же элементами микромотива можно увеличить еще больше, когда под цвет фона подкладывается отражающий слой. За счет этого явно повышается сочность красок, причем эффект особенно предпочтителен, прежде всего, в случае красок с плохим покрытием.

Если отражающий слой наносится только местами, то при использовании прозрачного несущего материала возникает незначительный при взгляде сверху и сильный, при рассмотрении на просвет, контраст между участками с отражающим слоем и участками без отражающего слоя. На просвет участки без отражающего слоя могут показаться прозрачными.

Как отражающий слой, так и фоновая краска могут наноситься по всей поверхности или только местами. Если на определенных участках отсутствует фоновая краска, то нанесенное там отражающее покрытие непосредственно видно.

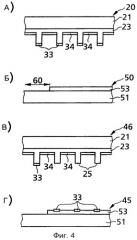

В предлагаемом способе изготовления микроструктуры на подложке сначала изготавливается донорская пленка покрытия, за счет того, что первый пленочный материал снабжается тисненой структурой в форме структура микроструктуры, и на тисненую структуру наносится покрытие. Покрытие может наноситься на всю тисненую структуру или только на определенную ее часть. Но в любом случае покрытие на соответствующем участке / частичном участке нанесено на всю поверхность, то есть форма покрытия повторяет тисненую структуру. Это не означает, что на возвышениях, углублениях и боковых поверхностях возвышений должно иметься соответственно равное количество материала покрытия. Типичным образом, толщина покрытия на возвышениях и в углублениях тисненой структуры существенно больше, чем на боковых поверхностях возвышений, на которых обычно находиться только немного материала покрытия. Какова толщина покрытия на боковых поверхностях на самом деле, зависит от многих факторов, и среди прочего от того, насколько скруглена тисненая структура и от того, под каким углом наносится покрытие, например под каким углом наносится металл осаждением пара.

Следующей изготавливают акцепторную пленку покрытия за счет того, что на второй пленочный материал по всей поверхности или на ее часть наносят слой клей.

Донорскую пленку и акцепторную пленку теперь сводят таким образом, что обе поверхности с покрытием или же с клеевым слоем контактируют друг с другом, и спрессовываются вместе в подходящих условиях, что участки покрытия на возвышениях тисненой структуры склеиваются с клеевым слоем акцепторной пленки.

Наконец, донорскую пленку и акцепторную пленку снова отделяют друг от друга, например посредством разделительной намотки. При этом покрытие донорской пленки остается на склеившихся участках на акцепторной пленке, и из акцепторной пленки получают первую подложку с микроструктурой, микроструктура которой точно отражает микроструктуру возвышений донорской пленки. В случае акцепторной пленки с только частично нанесенным клеевым слоем это действует, конечно, только для соответствующих частичных участков. Из донорской пленки получают вторую подложку с микроструктурой, которая дополняет первую подложку с микроструктурой, то есть обе подложки с микроструктурой с точки зрения покрытия ведут себя как позитив и негатив.

Сначала подробнее будет разъяснено производство донорской пленки. Донорская пленка имеет первый пленочный материал, который в принципе можно выбирать относительно любым, например он может состоять из бумаги или пластика. Предпочтительными являются синтетические пленки, например из полипропилена, полиэтилена, полистирола, полиэфира, прежде всего из поликарбоната или полиэтилентерефталата. Особо предпочтительны, прозрачные или просвечивающие пленки. Следует использовать либо пригодную для тиснения пленку, либо пленка должна быть снабжена на своих поверхностях пригодным для тиснения покрытием. Подходящие пленки и пригодные для тиснения покрытия известны специалисту. Особо хорошо подходят термопласты, сшиваемые термопласты и лаки для тиснения, такие как УФ-лаки. Пригодное для тиснения покрытие может наноситься по всей поверхности или, например, также в форме мотива.

На пленочный материал или находящийся на нем пригодный для тиснения слой в условиях повышенного давления и, при необходимости, повышенной температуры и, при необходимости, с воздействием УФ-облучения наносят желаемую микроструктуру в форме тисненого мотива. В качестве инструмента для тиснения может служить, например, штамповочный цилиндр или другая тисненая пленка. Тиснение выполняется на участках пленочного материала, на которых будущая подложка с микроструктурой должна иметь микроструктуру. Поскольку инфраструктура, в первую очередь, задумана для изготовления слоя мотива микрооптической структуры отображения или для изготовления микрооптической структуры рассмотрения мотива, то микроструктура, предпочтительным образом, имеет элементы микроструктуры с толщиной линии примерно 0,5 мкм - примерно 10 мкм и/или с глубиной структуры примерно 0,2 мкм - примерно 20 мкм, предпочтительным образом примерно 1 мкм - примерно 10 мкм. Само собой разумеется, микроструктуры также могут содержать и плоскостные участки, и они могут иметь как позитивные, так и негативные элементы. Возвышения и углубления могут также, по меньшей мере, частично образовывать взаимосвязанную сеть.

На тисненую структуру наносят желаемое покрытие, переводной слой, по всей поверхности или на ее часть. При этом следует учитывать, что переводной слой позднее можно будет снова частично снять. Поэтому он не должен слишком сильно крепиться к основанию, в любом случае с меньшей силой, чем достигаемая сила склеивания используемого позднее клея. Достаточно малая сила крепления может, при необходимости, достигаться уже за счет подходящего выбора материалов для пленки под тиснение или покрытия, пригодного для тиснения. Но, предпочтительным образом, основание предварительно обрабатывается для снижения адгезии. Например, основание может быть промыто водой и/или растворителями с подходящими присадками или без них. В качестве соответствующих присадок подходят, например, поверхностно-активные вещества, пеногасители или сгустители. Присадки могут также вводиться в саму пленку или покрытие для тиснения. В качестве альтернативы, по меньшей мере на частичном участке также может быть предусмотрен уменьшающий адгезию слой. Уменьшающая адгезию обработка может выполняться до или после тиснения. Значение для силы адгезии имеет также тип нанесения переводного слоя.

В принципе, в качестве материалов покрытия подходят все прозрачные материалы, латеральное сцепление которых не слишком велико. В случае тягучих материалов часто сложно достичь желаемого обламывания переводного слоя с образованием четких контуров. Также и тип нанесения материалов покрытия может сыграть здесь роль. В случае очень тонких слоев в принципе возможен перенос с обеспечением более четких контуров, чем в случае более толстых слоев из того же материала. Подходящая толщина слоя находится в диапазоне примерно 30-500 нм, предпочтительным образом до примерно 200 нм. Особо хорошо подходят металлы, сплавы металлов, смеси металлов, которые не образуют сплавы, слои металлов друг на друге, металлы, которые после нанесения изображены в форме кластеров, то есть в принципе все мыслимые комбинации совместимых друг с другом металлов. Металлические покрытия, предпочтительным образом, наносятся за счет осаждения паром, прежде всего за счет физического осаждения из паровой фазы (PVD). Особо предпочтительными металлами являются алюминий, медь, олово, цинк, серебро и золото. За счет соответствующих комбинаций также можно получать многоцветные покрытия. До сих пор лучшие результаты были получены для алюминия при ширине полосы в 2 мм и толщине слоя алюминия примерно 50 нм.

Другими материалами покрытия являются, например, металлизированные краски, термочувствительные краски, слои с красящими пигментами, флуоресцентные пигменты, или другие создающие эффекты пигменты, жидкокристаллические слои и другие покрытия с эффектом изменения цвета при движении, такие как слои из тонкослойных элементов, и высоколомкие слои, например из ZnS. Подходящая толщина слоя для выше указанных материалов покрытия находится в диапазоне нескольких микрометров. Также возможны комбинации слоев. Краски обычно надпечатывают, но также возможно и создание цветных слоев за счет сублимированных красящих веществ. Некоторые из этих слоев нельзя наносить непосредственно на тисненую пленку или слой лака для тиснения, они требуют нанесения промежуточного слоя. Промежуточный слой является преимуществом, например, в случае жидкокристаллических слоев, чтобы обеспечить подходящую ориентацию жидких кристаллов. Металлизация с эффектом изменения цвета при движении обычно имеют керамический промежуточный слой (например, SiO2), который, предпочтительным образом, должен быть тонким, поскольку иначе больше не всегда обеспечивается обламывание диэлектрика с обеспечением четких контуров. За счет тонких диэлектриков или хорошо ломающихся диэлектриков можно получать цветные слои без эффекта изменения цвета при движении, причем за счет незначительной толщины можно избежать обламывания без обеспечения четких контуров. Как правило, не следует превышать толщину слоя диэлектрика в 300 нм, причем толщина слоя диэлектрика также зависит от глубины тиснения и типа и качества осаждения паром или же покрытия, в результате чего от случая к случаю также возможны более толстые слои.

Кроме донорской пленки подготавливают акцепторную пленку. Акцепторная пленка также имеет несущую пленку, причем в принципе подходят те же материалы, что и для донорской пленки. Как и для донорской пленки предпочтительной является толщина пленочного материала примерно 3 мкм - примерно 50 мкм, прежде всего примерно 5 мкм - примерно 25 мкм. Особо предпочтительны прозрачные или, по меньшей мере, просвечивающие пленочные материалы.

Этот пленочный материал покрывается по одной поверхности клеем. Клеевой слой может наноситься либо по всей поверхности, либо как мотив. Под клеем при этом следует понимать материал, который в последующих условиях перевода клейкий или может быть сделан достаточно клейким для перевода. Подходят, например, клеи на основе сополимеров винилхлорида и любые термосварочные лаки (термопласты), которые в условиях повышенного давления и повышенной температуры развивают адгезию к переводимому покрытию. Предпочтительно, если клеевой слой при комнатной температуре не клейкий, чтобы пленочные материалы можно было наматывать и хранить в штабелях в резерве. В качестве альтернативы, клей наносят только непосредственно, при необходимости. Если покрытие клеем выполняется незадолго до намериваемого перевода, то покрытие клеем также может иметь сшиваемую структуру, чтобы склеивание донорской пленки и акцепторной пленки могло выполняться при относительно низкой температуре, в то время как после определенного времени, то есть при последующем отделении донорской пленки и акцепторной пленки клей настолько скрепился, чтобы, с одной стороны, переводимые участки переводного слоя можно было снять с донорской пленки с обеспечением четких краев, а, с другой стороны, клей больше не был склонен к блокированию на не склеенных участках. Элегантное решение представляют системы Dual-Cure. Эти системы покрытия надпечатываются разведенными растворителями или водой и затем высушивают, то есть растворитель и/или вода удаляются, обычно просто за счет испарения. При склеивании с донорской пленкой клеевая система еще имеет клеящую способность, по меньшей мере, при повышенной температуре, но также после склеивания за счет вторичной экспозиции или общего последующего облучения, клеевое покрытие соединяется настолько, что не склеенные участки покрытия больше не склонны к блокированию. Имеется ли еще склонность к блокированию (липкость), можно проверить посредством следующего теста: покрытые отрезки пленки размером примерно в 100 см2 укладывают в стопу и сверху укладывают груз в 10 кг и хранят в течение 72 часов при 40°C. Если отрезки пленки после этого можно, не повреждая покрытия, без усилий отделить друг от друга, то покрытие следует рассматривать как нелипкое.

Клеи могут содержать обычные присадки, например умягчители для корректировки точки размягчения, или смачиватели, пеногасители, воски и т.п. Они также могут служить в качестве носителя для характеризующих веществ, например, для флуоресцентных веществ, термочувствительных или иных красящих веществ, магнитных пигментов и иных добавок.

Особо подходящие клеи, которые могут использоваться в данном изобретении, описаны в DE 102004035979, объем раскрытия которого в этом отношении включается в данную заявку. Это клеи, прежде всего дисперсионные клеи, которые содержат по меньшей мере один компонент, соединяемый облучением, и соединяются за счет коротковолнового облучения, такого как ультрафиолетовое или коротковолновое видимое излучение, или за счет облучения электронами, предпочтительным образом за счет УФ-облучения.

Другими подходящими клеями являются указанные в DE 102008036480 резистивные лаки. Там названы примерные составы и в этом отношении они становятся предметом данной заявки. Однако резистивные свойства этих клеев в данном изобретении не используются.

Толщину клеевого слоя следует привести в соответствие толщине переводимого покрытия. При условии, что клеевой слой при кашировании поддается не слишком сильно, в принципе он также может быть толще переводимого покрытия. В любом случае клеевой слой в условиях каширования не должен достигать переводного слоя в углублениях тисненой структуры.

Нанесение клеевого слоя может выполняться согласно любым названным способам. Предпочтительным образом, клеевой слой надпечатывается. Наряду с нанесением на всю поверхность, также возможно нанесение на часть поверхности, например, в виде мотива. Таким образом можно определить, в каких местах донорская пленка должна быть склеена с акцепторной пленкой, то есть в каких местах должен выполняться перевод покрытия.

На следующем шаге выполняется каширование донорской пленки и акцепторной пленки, то есть обе пленки склеиваются друг с другом посредством клеевого слоя. Для этой цели обе пленки сводятся или же укладываются друг на друга таким образом, что переводимое покрытие донорской пленки и клеевой слой акцепторной пленки направлены друг к другу, и затем спрессовываются, предпочтительным образом при повышенной температуре. При этом тисненая структура донорской пленки может быть, при необходимости, вытиснена в акцепторной пленке. Подходящие условия склеивания составляют обычно примерно 60°C-160°C, а линейное давление - обычно от 0,1 Н/мм до 15 Н/мм. Точные условия, конечно, зависят от типа использованного клея. В случае систем со сшиванием, при необходимости, должно производиться облучение или по меньшей мере склеенное соединение необходимо оставить на некоторое время, чтобы обеспечить возможность сшивания. При разделении донорской пленки и акцепторной пленки друг от друга необходимо обеспечить, что клеевое соединение между покрытием и клеевым слоем такое прочное, что его больше нельзя рассоединить в условиях разделения. Предпочтительным образом, одновременно не склеенный участок клеевого слоя должен быть не липким. В случае распространенных термосварочных лаков обычно достаточно дождаться остывания лака. Тогда можно отделять донорскую пленку и акцепторную пленку друг от друга.

Предпочтительным образом, разделение выполняется посредством разделительной намотки. При разделении донорской пленки и акцепторной пленки друг от друга покрытие донорской пленки отрывается точно на контурах поверхностей склеивания покрытия и клеевого слоя. Поскольку покрытие на клеевом слое держится существенно лучше, чем на донорской пленке, участки покрытия (элементы поверхности переводного слоя), которые находятся на возвышениях тисненой структуры донорской пленки, остаются скрепленными с клеевым слоем, в то время как все остальные участки покрытия по-прежнему склеены с донорской пленкой. Поэтому переведенные на акцепторную пленку участки поверхности покрытия точно отражают расположение и форму возвышений тисненой структуры донорской пленки. В случае процесса перевода за счет этого из акцепторной пленки получают подложку с микроструктурой, которая имеет переведенные элементы поверхности покрытия, в то время как из донорской пленки получают подложку с микроструктурой, при которой отсутствуют точно эти элементы поверхности. Микроструктуры обеих подложек в этом отношении дополняют друг друга. Затем подложка с микроструктурой, предпочтительным образом, оснащается защитным покрытием.

Предлагаемый способ также прекрасно подходит для создания многоцветных микроструктур из материалов, из которых иным способом не могут быть созданы многоцветные микроструктуры или могут быть созданы только с большими затруднениям. Примерами этого являются микроструктуры из различных металлов. Далее разъясняются возможности создания многоцветных микроструктур со ссылкой на фиг.5 и фиг.6.

Тисненая структура донорской пленки обычно имеет одну первичную структуру и одну вторичную структуру. Первичная структура задается тиснеными поверхностями. Например, за счет этого может быть предусмотрено, что пригодное для тиснения покрытие наносится в форме определенного мотива, за счет чего можно выполнять тиснение только поверхностей с покрытием. Альтернативный тип грубой структуризации заключается в том, чтобы выполнять переводное покрытие многоцветным, или предусматривать только на определенных участках поверхности, например, в форме мотива. Ширина линии грубой структуризации составляет обычно более 50 мкм с допуском размещения примерно 300 мкм. Вторичная структура задается формой возвышений и углублений мотива тиснения. В случае этой точной структуризации ширина линии составляет порядка примерно 2 мкм. Еще один тип первичной структуризации получают, если используется модулированный местами уменьшающий адгезию слой. На участках со сниженной адгезией (то есть со слоем со сниженной адгезией или же противоадгезионным слоем) переводится переводной слой, на участках, в которых снижающий адгезию слой отсутствует или деактивирован, перевод переводного покрытия не выполняется. В качестве альтернативы (отсутствует первичная структура донорской пленки) или дополнительно, первичная структура также может быть задана клеевым слоем акцепторной пленки.

Первичная структура и вторичная структура могут дополнительно комбинироваться с третичной структурой. Подобной третичной структурой являются, например, дифракционные структуры и преломляющие структуры, такие как тисненые голографические структуры. Типичная тисненая голографическая структура существенно более плоская, чем вторичная структура. Третичная структура может иметься либо по всей поверхности или только на возвышениях или только в углублениях вторичной структуры. Третичная структура выполняется соответствующим образом также в переводном покрытии и вытисняется при переводе переводного покрытия в клеевом слое акцепторной пленки и одновременно переводится вместе с переводными участками покрытия. Если третичная структура является, например, голограммой, которая вытиснена в возвышениях тисненой структуры донорской пленки, то эта голографическая информация при процессе перевода переводится в клеевой слой акцепторной пленки. Если голографическая информация вытиснена в углублениях тисненой структуры, то во время перевода она остается вместе с переводным слоем на этих участках на донорской пленке.

Согласно одному варианту третичная структура может представлять, например, наноструктуризацию, которая вытиснена как подходящая дополнительная структура в лаке для тиснения донорской пленки. При этой форме наноструктуризации при использовании плазмонов или резонансных явлений может создаваться дополнительная цветность или за счет использования структур «глаз мотылька» - почернение. Если наноструктуры вытиснены в возвышениях тисненой структуры донорской пленки, то при переводе на акцепторную пленку следует следить за тем, чтобы наноструктуризация переводилась в клей. Если напротив вытисненные наноструктуры находятся в углублениях тисненой структуры, то это не требуется.

Другой вариант третичной структуры представляет собой наноструктризацию через подходящее покрытие. Также при этой форме наноструктуризации при использовании плазмонов или резонансных явлений может создаваться дополнительная цветность или за счет использования структур «глаз мотылька» - почернение. Эти эффекты здесь получают, например, с покрытиями из красок на основе лакоткани с металлическими наночастицами. Эффект окрашивания вероятно основывается на том, что падающее электромагнитного облучение возбуждает объемные или поверхностные плазмоны в наночастицах и/или резонансные явления. Преимущественным образом металлические наночастицы имеют габариты от 2 нм до 400 нм, предпочтительным образом от 5 нм до 300 нм. Металлические наночастицы могут быть выполнены по существу в форме шариков, но также могут быть выполнены с предпочтительным направлением, прежде всего в виде вращательного эллипсоида или в форме палочек или пластинок. В отношении подходящих материалов мы указываем на объем раскрытия заявки WO 2009/083151, который в этом отношении включается в настоящее описание. Эти наноструктурированные покрытия сами могут образовывать переводное покрытие или предусматриваться в дополнение к переводному покрытию. Они также наносятся по всей поверхности (в любом случае на участках мотива донорской пленки, на которых должен выполняться перевод) и переводиться с возвышений тисненой структуры донорской пленки в клеевом слое акцепторной пленки. Все прочие наноструктурированные участки донорской пленки, то есть участки, которые находятся не на возвышениях, остаются на донорской пленке. Далее снабжение третичной структурой описывается еще подробнее со ссылкой на фиг.8, фиг.9 и фиг.10.

Полученные после процесса перевода из акцепторной пленки и из донорской несущей пленки с микроструктурой могут использоваться как защитные признаки, а именно соответственно сами по себе или в комбинации с микрооптической структурой рассмотрения. Если подобная подложка с микроструктурой сама по себе образует защитный признак защитного элемента, то она известным способом снабжается защитными слоями, клеевыми слоями и, при необходимости, дополнительными функциональными слоями, чтобы изготовить защитный элемент, например защитную нить. Подложка с микроструктурой, которая, предпочтительным образом, может использоваться без микрооптической структуры рассмотрения, далее разъясняется в связи с фиг.10.

Обычно полученные согласно предлагаемому способу подложки с микроструктурами комбинируются с одной или с двумя структурами рассмотрения микромотива в микрооптическую структуру отображения. Подложка с микроструктурой в этом случае образует слой микромотива микрооптической структуры отображения. Прежде всего, микрооптические структуры отображения являются микрооптическими увеличительными структурами, такими как муаровая увеличительная структура, увеличительная структура муарового типа и увеличительная по модулю структура, так как они описаны в документах DE 102005062132, WO 2007/076952, DE 10 2007 029 203, WO 2009/000529, WO 2009/000527 и WO 2009/000528, объем раскрытия которых в этом отношении настоящим включается в данную заявку посредством ссылки на них. Все эти микрооптические увеличительные структуры содержат изображение м