Способ получения субмикронной бифазной керамики на основе трикальцийфосфата и гидроксиапатита

Иллюстрации

Показать всеИзобретение относится к области медицины и может быть использовано в травматологии и ортопедии, челюстно-лицевой хирургии и хирургической стоматологии для лечения дефектов костной ткани и в качестве материала-носителя лекарственных средств. Предложен способ получения субмикронной бифазной керамики на основе трикальцийфосфата и гидроксиапатита, включающий синтез однофазного порошка из растворов соли кальция и гидрофосфата аммония, дезагрегацию, формование и обжиг. Согласно изобретению в качестве соли кальция используют ацетат кальция в виде водного раствора с концентрацией 1М - 2М при соотношении Ca/P для исходных солей в интервале 1,5-1,6. Синтез проводят, одномоментно приливая водный раствор гидрофосфата аммония к водному раствору ацетата кальция с последующим перемешиванием указанных растворов в течение 10-20 минут, после чего отделяют осадок. Изделия обжигают в интервале 1050-1150°C с выдержкой при этой температуре в течение 0,5-1,5 часов. Полученная керамика содержит фазы β-трикальцийфосфата и гидроксиапатита, размер зерен составляет 400-600 нм. Технический результат изобретения - получение субмикронной бифазной керамики с однородной микроструктурой. 2 ил., 1 табл., 1 пр.

Реферат

Область техники

Изобретение относится к области медицины, может быть использовано в травматологии и ортопедии, челюстно-лицевой хирургии и хирургической стоматологии в рамках регенеративного подхода к лечению дефектов костной ткани как само по себе, так и в качестве материала носителей лекарственных средств или в качестве материала несущей матрицы в конструкциях тканевой инженерии.

Уровень техники

Искусственные материалы на основе фосфатов кальция [1] разрабатывают и применяют для лечения дефектов костной ткани, поскольку неорганическая составляющая костной ткани содержит фосфат кальция преимущественно в виде карбонатгидроксиапатита (КГАП).

В соответствии с накопленным опытом изготовления и применения материалов для костных имплантатов, а также фазовой диаграммой CaO-P2O5 биосовместимые керамические материалы могут содержать следующие фазы: гидроксиапатит (ГАП), трикальцийфосфат (ТКФ), пирофосфат кальция (ПФК) и полифосфат кальция (ПолиФК) [2]. Резорбируемость (способность растворяться и перерабатываться организмом) материалов в указанном ряду возрастает.

Керамические композиционные материалы, создаваемые в данной системе, могут содержать две или три фазы, которые могут происходить из соответствующих прямых прекурсоров (синтетических однофазных порошков соединений, имеющих с целевой фазой одинаковое соотношение Ca/P). Двухфазные материалы получают при использовании порошковых смесей двух прямых прекурсоров целевых фаз, если на фазовой диаграмме отсутствует соединение, расположенное между ними. Примерами таких биосовместимых керамических композитов являются материалы, содержащие фазы ГАП и ТКФ [3] или фазы ТКФ и ПФК [4].

При использовании порошковой смеси ГАП/ПФК (на фазовой диаграмме между двумя этими соединениями расположено третье - ТКФ) возможно получение однофазного материала (ТКФ) [5]; двухфазного материала (ГАП/ТКФ или ТКФ/ПФК) [6]; а также трехфазного материала ГАП/ТКФ/ПФК [4]. Фазовый состав в таких керамических композитах зависит как от соотношения компонентов в порошковой смеси, так и от полноты протекания твердофазной реакции при термообработке.

Традиционным подходом при получении керамических композиционных материалов является подготовка шихты - однородной порошковой смеси, содержащей прямые предварительно синтезированные порошковые прекурсоры целевых фаз. Однако однородность распределения фаз в таких керамических материалах (композитах) определяется однородностью распределения частиц разных фаз в порошковой смеси. Однородность распределения фаз в смесях и, соответственно, в композиционных керамических материалах не является идеальной, если компонентами исходной смеси являются порошки - прямые прекурсоры фаз.

Альтернативный подход, обеспечивающий более высокую однородность распределения фаз в керамическом композиционном материале, предполагает химический синтез однофазного порошкового прекурсора, обладающего свойством образовывать две целевые фазы при термической обработке. Примерами таких порошков являются однофазный порошок октакальциевого фосфата, дающий при термообработке фазы ТКФ и ПФК [7] или порошок Ca-дефицитного ГАП, который при термообработке дает фазы ГАП и ТКФ [8].

В настоящее время широко производимыми, продаваемыми и используемыми являются керамические бифазные (двухфазные) композиты, содержащие фазы ГАП (соотношение Ca/P=1,67) и ТКФ (соотношение Ca/P=1,5) [9]. Такие материалы относят к группе материалов с заданным пределом резорбирования.

Прекурсорами для фазы ТКФ в керамическом композиционном материале являются порошки гидратированного ТКФ, нестехиометрического или кальций-дефицитного гидроксиапатита (Ca-ДГАП) [10], а также порошки или пасты аморфного фосфата кальция (АФК), которые как и ТКФ имеют соотношение Ca/P=1,5 [11]. Однако контроль заданного для синтезируемого порошка соотношения Ca/P осложнен, и определяется как соотношением Ca/P, заданным при дозировании растворимых солей кальция или фосфатов, так и значением и стабильностью pH в зоне реакции [11]. Основным недостатком АФК является то, что он образуется в виде гелеобразной трудно фильтруемой массы, которая затем требует длительной сушки. Особенностью и общим неудобством при проведении синтеза большинства фосфатов кальция, в том числе Ca-ДГАП и АФК, является необходимость контролировать и поддерживать pH в процессе синтеза на определенном заданном уровне.

Получение порошков ГАП и ТКФ твердофазным синтезом может быть осуществлено из различных двухкомпонентных смесей, при таком количестве компонентов, которое обеспечивает заданное мольное содержание кальция и фосфора для ТКФ или ГАП. Примерами таких двухкомпонентных смесей являются смеси, состоящие из CaO и (NH4)2HPO4, CaCO3 и H3PO4, Ca(OH)2 и CaHPO4 (для ГАП и ТКФ), а также Ca10(PO4)6(OH)2 и Ca2P2O7 (для ТКФ) [12]. Твердофазный синтез, проводимый при высокотемпературной обработке, порошков ТКФ или ГАП (прямых прекурсоров целевых фаз) не требует контроля рН. Однако твердофазный синтез способствует формированию грубозернистых порошков и не может быть рекомендован для подготовки активных к спеканию порошков, необходимых для получения керамики или керамических композитов высокого качества с равномерной микроструктурой.

Задача создания бифазной керамики решалась также и в способе, описанном в статье [3]. В результате взаимодействия раствора соли кальция (нитрата кальция) и раствора гидрофосфата аммония был получен двухфазный порошок, а затем бифазная (ГАП/ТКФ) керамика на его основе. Недостатком этого способа является применение ступенчатого нагрева и добавление раствора гидрофосфата аммония не однократно, двумя порция на различных ступенях нагрева, а также многократное добавление водного раствора аммиака для поддержания рН на заданном уровне.

Наиболее близким к предлагаемому изобретению является способ получения бифазного керамического биодеградируемого материала, содержащего фазы ГАП и ТКФ [8], включающий синтез однофазного порошка фосфата кальция из растворимой соли кальция и гидрофосфата аммония, дезагрегацию порошка, формование и обжиг. Недостатком этого способа является необходимость поддерживать pH в зоне реакции на постоянном уровне для получения в результате синтеза однофазного порошка СаДГАП.

Раскрытие изобретения

Была поставлена задача разработать способ получения субмикронной бифазной керамики на основе ГАП и ТКФ с однородной микроструктурой. Задача была решена настоящим изобретением.

Способ получения субмикронной бифазной керамики, состоящей из ТКФ и ГАП, включает синтез однофазного порошка из растворов соли кальция и гидрофосфата аммония, дезагрегацию, формование и обжиг. Согласно изобретению в качестве соли кальция используют ацетат кальция в виде водного раствора с концентрацией 1М-2М, при соотношении Ca/P, например, в интервале 1,5-1,6, применяя перемешивание в течение 10-20 минут, а обжиг можно проводить в интервале 1050-1150°C с выдержкой при этой температуре в течение 0,5-1,5 часов.

Синтез исходного однофазного порошка фосфатов кальция проводят, одномоментно приливая водный раствор гидрофосфата аммония (NH4)2HPO4 к водному раствору ацетата кальция Ca(CH3COO)2. Данная последовательность сливания гарантирует саморегулирование уровня pH в интервале, необходимом для получения однофазного исходного порошка для получения бифазной (ГАП/ТКФ) керамики. Кроме того, избыточное присутствие ацетат-анионов вследствие адсорбции на поверхности вновь образовавшихся частиц фосфата кальция блокирует их рост, что способствует образованию более мелких (порядка 20 нм), а следовательно, более активных к спеканию частиц. Принцип наследования микроструктурой керамики микроструктуры исходного порошка требует для получения субмикронной керамики использование нанопорошков в связи с неизбежным укрупнением элементов структуры (частиц, преобразующихся в зерна) при высокотемпературной обработке. Использование растворов ацетата кальция с концентрацией в интервале 1М-2М обеспечивает формирование высоко дисперсных порошков, активных к спеканию. Адсорбированные на частицах ацетат-ионы при термообработке сформованных образцов подвергаются карбонизации. Благодаря присутствию углерода, как показали дилатометрические исследования, компактные порошковые заготовки из порошка, синтезированного при заявленных условиях, заметное уплотнение начинается только при 800°C. В рассматриваемой порошковой системе углерод на поверхности частиц является физическим препятствием для протекания твердофазного спекания за счет диффузии до момента исчезновения. Начало уплотнения в наноразмерных активных порошковых системах возможно для фосфатов кальция уже при температурах в интервале 400-500°C [11]. Присутствие углерода сдвигает начало диффузионных процессов в область более высоких температур, что при прочих равных условиях препятствует спеканию частиц внутри отдельного агрегата и способствует формированию микроструктуры с меньшим размером зерен.

При использовании раствора ацетата кальция с концентрацией менее 1М уменьшается выход целевого продукта (фосфата кальция), снижается количество адсорбированного поверхностью ацетат-иона, в меньшей степени проявляется эффект блокирования роста зерен углеродом из-за уменьшения количества углерода при карбонизации. При использовании раствора ацетата кальция с концентрацией выше 2М перемешивание при синтезе суспензии фосфата кальция в маточном растворе затруднено.

Из литературных данных [13] и экспериментального опыта известно, что водные растворы исходных солей обладают уровнем pH, близким к 8. При этом взаимодействие солей, идущее с образованием ГАП, вследствие образования фосфорной кислоты снижает уровень pH. Одновременное присутствие в системе уксусной кислоты и фосфатной соли будет приводить в зависимости от соотношения [CH3COOH]/[H2PO4] к формированию ацетатной или фосфатной буферной системы.

Взаимодействие компонентов в зоне реакции, включая эти две образующиеся буферные системы, будет обеспечивать саморегулирование уровня pH в процессе синтеза в интервале 6,5-7,5. После взаимодействия растворов выбранных солей без дополнительного регулирования уровня pH при соотношении Ca/P=1,5-1,6 создаются условия для синтеза Ca-ДГАП, который при термообработке будет трансформироваться в β-ТКФ и ГАП. Если соотношение Ca/P будет менее 1,5, то возможна вероятность образования однофазного материала (ТКФ). Если соотношение Ca/P будет превышать 1,6, то также существует вероятность образования однофазного материала (ГАП), а также сохранения в системе избытка соли кальция, которая при термообработке будет трансформироваться в оксид кальция, присутствие которого в имплантационном материале недопустимо.

Перемешивание в течение 10-20 минут обеспечивает равномерное распределение компонентов в зоне реакции. Перемешивание менее 10 минут не обеспечивает равномерного распределения компонентов в зоне реакции, перемешивание суспензии более 20 минут не желательно, поскольку это приводит к удалению части СПР из маточного раствора и меняет его состав, отрицательно влияя на буферные свойства системы.

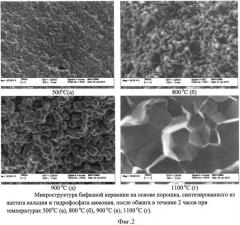

Формально синтез может быть описан реакциями 1 и 2, которые протекают одновременно и позволяют получить фосфаты кальция с соотношением Ca/P, равным 1, 67 (Ca10(PO4)6(OH)2) и 1,5 (Ca9(HPO4)(PO4)5(OH)).

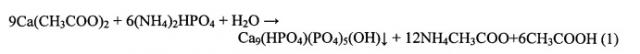

Данные РФА свидетельствуют о том, что в результате использованного синтеза получается однофазный порошок (фигура 1), поскольку соединения Ca10(PO4)6OH)2 (карточка 9-432) и Ca9(HPO4)(PO4)5(OH) (карточка 46-905) имеют идентичную кристаллическую структуру.

После фильтрования, сушки и дезагрегации порошок используют для формования образцов. Синтезированный порошок фосфата кальция после сушки и хранения содержит некоторое количество сопутствующего продукта реакции синтеза (СПР) NH4CH3COO и CH3COOH, которое по данным термического анализа оценивается как 3-5% масс. Содержание СПР в синтезированном порошке могло бы быть более высоким, учитывая высокие концентрации исходных солей. При синтезе из других пар прекурсоров (Ca(NO3)2/(NH4)2HPO4 или CaCl2/Na2HPO4) количество СПР составляет 30-40%. Невысокое содержание СПР может быть связано с достаточно высокой летучестью данных соединений при комнатной температуре.

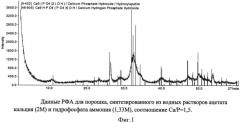

Обжиг материала при конечной температуре проводят в интервале 1050-1150°C в течение 0,5-1,5 часов. Обжиг материала при температуре ниже 1050°C с выдержкой при этой температуре менее 0,5 часов не обеспечивает получения в достаточной степени спеченного материала. Обжиг при температуре выше 1150°C с выдержкой при этой температуре более 1,5 часов ведет к деградации микроструктуры биодеградируемого керамического материала, связанного с аномальным ростом зерен.

Краткое описание чертежей

Изобретение иллюстрируется чертежами и примером.

Фигура 1. Данные РФА для порошка, синтезированного из водных растворов ацетата кальция (2М) и гидрофосфата аммония (1,33 М), соотношение Ca/P=1,5.

Фигура 2. Микроструктура бифазной керамики на основе порошка, синтезированного из ацетата кальция и гидрофосфата аммония, после обжига в течение 2 часов при температурах 500°C (а), 800°C (б), 900°C (в), 1100°C (г).

Осуществление изобретения

Пример

400 мл водного раствора (NH4)2HPO4 с концентрацией 1,33 М единовременно приливали к 400 мл Ca(CH3COO)2 с концентрацией 2 М. После перемешивания суспензии в течение 15 мин осадок отделяли от маточного раствора на воронке Бюхнера с применением вакуумного насоса.

После сушки осадка в тонком слое полученный продукт подвергали дезагрегации в ацетоне в течение 5 мин при соотношении ацетон: порошок:мелющие тела, равном 1:1:5. После дезагрегации и испарения ацетона порошок пропускали через сито с размером ячеек 200 мкм. Образцы в форме дисков диаметром 12 мм и высотой 3-4 мм формовали при удельном давлении прессования 50 МПа.

Сформованные образцы обжигали в интервале при 1150°C при скорости нагрева 5°C/мин с выдержкой при конечной температуре в течение 0,5 ч.

Аналогично были изготовлены образцы керамического биодеградируемого материала, на основе ГАП и ТКФ, обладающие однородной микроструктурой с размером зерна 400-600 нм (таблица). Из таблицы следует, что заявленный способ позволяет получить керамический материал с однородной микроструктурой и заданным пределом резорбируемости, который определяется фазовым составом, включающим биорезистивную фазу ГАП и биодеградируемую фазу ТКФ. Заявленные условия синтеза, не предполагающие контроля pH в зоне реакции, позволяют получить субмикронную бифазную керамику с размером зерен 400-600 нм и содержанием резорбируемой, биодеградируемой фазы 70-80 масс.%.

Таким образом, экспериментальные данные показывают, что применение заявленного способа позволяет получать субмикронную бифазную керамику на основе ГАП и ТКФ с равномерной микроструктурой и заданным пределом резорбирования.

| № | Условия синтеза фосфата кальция | Условия обжига | Свойства керамики после обжига | |||||

| Ca/P | Концентрация ацетата кальция, M | Концентрация гидрофосфата аммония, М | T, °C | Выдержка, час | Фазовый состав после обжига, масс.% | Размер кристаллов, нм | ||

| ГАП | ТКФ | |||||||

| 1 | 1,5 | 2,0 | 1,33 | 1150 | 0,5 | 30-20 | 70-80 | 400-600 |

| 2 | 1,55 | 1,5 | 0,97 | 1100 | 1 | 30-20 | 70-80 | 400-600 |

| 3 | 1,6 | 1,0 | 0,63 | 1050 | 1,5 | 30-20 | 70-80 | 400-600 |

Литература

1. Сафронова Т.В., Путляев В.И. Медицинское неорганическое материаловедение в России: кальцийфосфатные материалы // Наносистемы: физика, химия, математика, 2013, т.4, №1, С.24-47.

2. Путляев В.И., Сафронова Т.В. Новое поколение кальцийфосфатных биоматериалов: роль фазового и химического составов // Стекло и керамика, 2006, № 3, С.30-33.

3. Kivrak N., Tas A.C. Synthesis of calcium hydroxyapatite-tricalcium phosphate (HA-TCP) composite bioceramic powders and their sintering behavior // J. Am. Ceram. Soc., 1998, V.81, №9, P.2245-52.

4. Сафронова Т.В., Путляев В.И., Шехирев М.А., Кузнецов А.В. Композиционная керамика, содержащая биорезорбируемую фазу// Стекло и керамика, 2007, №3, С.31-35.

5. Safronova Т., Putlayev V., Shekhirev M. Resorbable calcium phosphates based ceramics // Порошковая металлургия, 2013, №5/6, С.150-157.

6. Сафронова Т.В., Путляев В.И., Шехирев М.А., Третьяков Ю.Д. Способ получения керамического биодеградируемого материала, состоящего из пирофосфата кальция и трикальцийфосфата // Патент РФ № RU 2391316 C1, 10.06.2010.

7. Путляев В.И., Сафронова Т.В., Кукуева Е.В., Третьяков Ю.Д. Способ подготовки шихты для получения керамического биодеградируемого материала // Патент РФ № RU 2456253, 20.07.2012.

8. Сафронова Т.В., Путляев В.И., Авраменко О.А., Шехирев М.А., Вересов А.Г. Порошок Ca-дефицитного гидроксиапатита для получения керамики на основе трикальцийфосфата // Стекло и керамика, 2011, №1, С.27-31.

9. Special section: BIO 2011 // J. Am. Cer. Soc. V.95, №9, (2012), P.2679-3011.

10. Dorozhkin S.V. Solid-Phase Conversion of Nonstoichiometric Hydroxoapatite into Two-Phase Calcium Phosphate // Russian Journal of Applied Chemistry, 2002, V.75, №12, P.1897-1902.

11. Raynaud S., Champion E., Bemache-Assolant D., Thomas P. Calcium Phosphate apatites with variable Ca/P atomic ratio. Part I. Synthesis, characterization and Thermal stability of Powders // Biomaterials, 2002, V.23, P.1065-1072.

12. Каназава Т. Неорганические фосфатные материалы: Пер. с яп. - Киев: Наукова думка, 1998. - 298 с.

13. Лурье Ю.Ю. Справочник по аналитической химии. M.: Химия, 1971. 456 с.

Способ получения субмикронной бифазной керамики на основе трикальцийфосфата и гидроксиапатита, включающий синтез однофазного порошка из растворов соли кальция и гидрофосфата аммония, дезагрегацию, формование и обжиг, отличающийся тем, что в качестве соли кальция используют ацетат кальция в виде водного раствора с концентрацией 1М-2М при соотношении Ca/P для исходных солей в интервале 1,5-1,6, применяя перемешивание в течение 10-20 минут, а обжиг проводят в интервале 1050-1150°C с выдержкой при этой температуре в течение 0,5-1,5 часов.