Устройство для напыления тонкопленочных покрытий на сферические роторы электростатического гироскопа

Иллюстрации

Показать всеИзобретение относится к устройствам для напыления покрытий на сферические роторы электростатических гироскопов и может быть использовано в точном приборостроении. Устройство содержит вакуумную камеру, внутри которой размещены источник распыления и механизм вращения ротора в виде двух рамок, выполненных с возможностью независимого вращения, жестко связанные с внутренней рамкой фиксаторы для крепления ротора в виде соосных игольчатых упоров. Рамки выполнены в виде концентричных полуколец, а игольчатые упоры закреплены в диаметрально разнесенных точках на концах полукольца внутренней рамки. Оси вращения рамок и ось игольчатых упоров пересекаются в одной точке, совпадающей с центром ротора при закреплении его в указанных упорах. Ось вращения внутренней рамки наклонена к оси вращения наружной рамки под углом α=35°-80°. Привод вращения внутренней рамки выполнен в виде поворотно-шагового механизма, содержащего стержень, жестко связанный с корпусом камеры, и зубчатое колесо, закрепленное на валу вращения внутренней рамки. Причем количество и конфигурация зубьев зубчатого колеса определены из условия поворота внутренней рамки при контакте колеса со стержнем на угол β, составляющий 30°-90°. Обеспечивается повышение точности и качества нанесения тонкопленочных покрытий. 4 ил.

Реферат

Изобретение относится к области точного приборостроения и может быть использовано при изготовлении роторов электростатических гироскопов.

Сферический ротор (сплошной или полый тонкостенный), изготавливаемый, как правило, из бериллия, является основным узлом чувствительного элемента электростатического гироскопа (ЭСГ). Точность и уровень изготовления ротора во многом определяют качество и эксплуатационные характеристики гироскопов и систем, в которых эти гироскопы используются. Особенностью технологического процесса изготовления ротора ЭСГ является необходимость обеспечения требований по точности сферы (номинальный диаметр и некруглость) и по величине дисбаланса до десятых и сотых долей микрометра. При этом одной из наиболее важных технологических операций является нанесение на сферическую поверхность ротора тонкопленочного функционального покрытия, например, методом конденсации с ионной бомбардировкой или магнетронного напыления.

Таким покрытием может быть нитрид титана, обладающий износостойкостью, обеспечивающей посадки ротора при его скорости вращения до 180000 оборотов в минуту, позволяющий формировать на покрытии методом лазерного маркирования растровый рисунок для съема с ротора информационного сигнала. При этом к покрытию, помимо очевидных требований по адгезии к основе и структурной однородности, предъявляются жесткие требования по точности - разнотолщинность, которая выражается, в конечном счете, как некруглость ротора и не должна превышать сотых долей микрометра. Кроме того, может предъявляться требование по заданной конфигурации ротора, например его выполнение в виде эллипсоида вращения, вытянутого вдоль оси вращения. Это обусловлено тем, что для тонкостенного варианта ротора при вращении на рабочих оборотах исходная эллипсоидальная конструкция под действием центробежных сил трансформируется в правильную сферу. Разность полуосей эллипсоида вращения может составлять 1,5-4,0 микрометра. Указанную конфигурацию также можно получать в процессе напыления, обеспечивая монотонное изменение толщины покрытия на поверхности ротора по заданному закону. Очевидно, что это требует возможности управления процессом напыления в части регулирования толщины покрытия, причем требования по точности на уровне сотых долей микрометра сохраняются.

Процесс получения покрытий с указанной точностью связан с обеспечением строго одинаковых условий напыления на всех участках ротора, а это обуславливает необходимость постоянного вращения ротора по отношению к потоку напыляемого материала. Данная проблема решается созданием устройств, позволяющих поворачивать ротор относительно потока напыляемого материала, вращая его, по меньшей мере, относительно двух осей. При этом значимыми факторами являются взаимная ориентация указанных осей вращения и соотношение угловых скоростей вращения. Возможность получения покрытий переменной толщины связана с регулированием значимых параметров процесса напыления в строго определенных диапазонах соотношений.

Известно устройство для напыления тонкопленочных функциональных покрытий на сферический ротор электростатического гироскопа [С.Н. Беляев, А.Г. Щербак. Средства оснащения процессов напыления покрытий на узлы гироприборов, имеющих форму тел вращения // Навигация и управление движением / Материалы юбилейной Х конференции молодых ученых. - СПб: ГНЦ РФ «ЦНИИ «Электроприбор», 2009, с. 68-73], в котором в процессе напыления фиксация сферического ротора ЭСГ осуществляется пружинной скобой и двумя встречно-поджатыми упорами, закрепленными на двух соосных стержнях. Ось стержней проходит через геометрический центр ротора и является основной осью его вращения. Кроме того, в процессе напыления предусматривается изменение угла наклона основной оси вращения ротора к оси однородного потока напыляемого материала. Это обеспечивается за счет того, что один стержень закреплен в неподвижном шарнире, а второй зафиксирован в шарнире на диске, также вращающемся вокруг своей оси. При этом эксцентриситет закрепления шарнира относительно центра диска подобран так, чтобы суммарный угол отклонения оси вращения ротора относительно оси вращения диска составлял 90°. Это позволяет ориентировать всю поверхность напыляемой сферы в зоне потока напыляемого материала за счет дополнительного вращения стержней с напыляемым ротором.

Данное техническое решение имеет следующие недостатки. Прежде всего, это невысокая точность получаемого покрытия в части его разнотолщинности, поскольку в процессе напыления ротора циклически изменяется его расстояние и от источника напыляемого материала (мишени), и от оси симметрии потока напыляемого материала, т.е. ротор находится в зонах, где может быть разная плотность потока напыляемого материала. Также имеют место технические сложности, связанные с обеспечением необходимой кинематики ротора в рабочем объеме, поскольку величина перемещений ротора ограничена зоной потока напыляемого материала, т.е. возможны противоречия между необходимыми и допустимыми значениями перемещений ротора в процессе напыления. Кроме того, дополнительные проблемы у данного аналога заключаются в необходимости учитывать экранирующее влияние пружинной скобы, в которой закреплен ротор. Для уменьшения эффекта экранирования, что крайне важно, скобу необходимо удалять от ротора, т.е. увеличивать ее размеры. А это усугубляет указанные выше сложности обеспечения требуемой кинематики.

Известно устройство для плазменного напыления шаровых поверхностей [Патент РФ №2070606], где напыляемые детали закрепляют на основании, установленном на приводном валу, содержащее рабочую камеру с размещенными в ней плазмотроном и механизмом перемещения деталей, который выполнен в виде закрепленного на приводном валу основания. Основание посредством штанг и шарниров связано с держателями деталей, которые взаимодействуют с кольцевыми направляющими, имеющими в зоне действия плазмотрона, т.е. потока напыляемого материала, винтовую поверхность. При вращении основания держатель с деталью набегает на винтовую поверхность направляющих, при этом соединенный с ними шарнир под действием центробежных сил изгибается в одном направлении, так как направляющие установлены на разных уровнях. Достигая вершины подъема, шарниры выравниваются, благодаря установке направляющих на одинаковом уровне. При сбегании держателя с деталью, в результате установки направляющих на разном уровне и в противоположном направлении по сравнению с зоной набегания, шарниры также изгибаются в противоположном направлении. Это обеспечивает последовательное напыление вначале одной, а затем другой боковой части шаровой поверхности детали.

Можно отметить следующие недостатки данного аналога.

1. Практическую невозможность получить покрытие с разнотолщинностью в десятые и сотые доли микрометра, что требуется для ротора ЭСГ, поскольку схема ориентации детали относительно потока напыляемого материала включает использование таких элементов, как винтовые направляющие, которые в принципе не могут обеспечить необходимую точность позиционирования.

2. Чрезмерную сложность функционирования устройства, обусловленную использованием в процессе напыления помимо винтовых направляющих и шарнирных сочленений таких трудно контролируемых процессов, как действие центробежных сил, задающих углы поворота детали.

3. Невысокое качество напыленного покрытия, в том числе и по равномерности, связанное с тем, что в процессе напыления детали изменяется ее расстояние от источника напыляемого материала (мишени), т.е. деталь находится в зонах с разной плотностью потока напыляемого материала.

4. Кроме того, в данной конструкции существует теневая зона, прилегающая к держателям, в которой толщина покрытия заведомо меньше, чем на других участках сферы, что неприемлемо по отношению к прецизионным деталям и узлам гироскопических приборов.

Не решают проблемы напыления тонкопленочных покрытий на прецизионные сферические изделия и технические решения, основанные на использовании нескольких источников напыления материала, например установка для напыления покрытий (патент Японии №6099803), в которой вокруг вращающегося держателя деталей размещены попарно противолежащие мишени магнетронных распылителей. В данном случае имеют место и теневой эффект, и неравнозначные условия напыления от различных мишеней. Такие же недостатки присущи и другим известным установкам - устройство для расположения образца в герметичной камере (патент Франции №2115822), манипулятор для сферических объектов (авт. св. СССР №1366385), вакуумная установка для нанесения покрытий (патент РФ №2058427).

По наибольшему числу общих существенных признаков в качестве прототипа принято устройство для нанесения покрытий в вакуумных установках (патент РФ №2038416), содержащее камеру, внутри которой расположен испаритель и механизм вращения подложкодержателя с подложкой, выполненный в виде двух подвижных рамок, установленных одна в другую в опорах с возможностью независимого вращения каждой рамки от своего электродвигателя, причем электродвигатель внешней рамки неподвижно закреплен на корпусе камеры, а на внутренней рамке закреплены второй дополнительный электродвигатель и электродвигатель с установленным на валу подложкодержателем.

При включении электродвигателей подложка, выполненная, например, в форме шара, начинает вращаться в рамках относительно трех координатных осей. При этом происходит напыление всех поверхностей подложки. Выбранный закон распределения толщин реализуется за счет различных частот вращения электродвигателей.

Приведенное устройство-прототип имеет следующие недостатки.

1. Чрезмерная сложность конструкции устройства, связанная с его значительными габаритами и большой массой вследствие необходимости размещения в вакуумной камере электродвигателей, токоподводов, узлов, обеспечивающих вращение. Кроме того, в условиях использования конденсации с ионной бомбардировкой как наиболее эффективного метода получения качественных покрытий, необходимо наличие элементов изоляции приводов от опорного (ускоряющего) напряжения, подаваемого на напыляемую деталь.

2. Массивные и имеющие большие габариты элементы конструкции устройства (электродвигатели, оси, рамки), пересекая в процессе вращения поток напыляемого материала, приводят к экранированию поверхности детали, т.е. создают теневые эффекты, существенно ухудшающие равномерность покрытия и форму сферы, которые являются важнейшими показателями качества покрытия в отношении ротора ЭСГ.

3. Невысокое качество покрытия, обусловленное возможной нестабильностью работы электродвигателей и избыточного количества элементов кинематики, находящихся в зоне температур 300°C-400°C.

4. Получение покрытий требуемой конфигурации (переменного профиля) в данном случае обеспечивается выбором различных частот вращения электродвигателей. Такая схема практически неприемлема для получения нужной формы ротора с точностью в сотые доли микрометра вследствие сложности подбора и, главное, сохранения стабильности в процессе напыления как частот вращения электродвигателей, так и их соотношения.

Задачей настоящего изобретения является упрощение конструкции и расширение технологических возможностей устройства для напыления тонкопленочных функциональных покрытий на сферические роторы электростатического гироскопа.

Технический результат - повышение точности и качества нанесения тонкопленочных покрытий заданной конфигурации.

Согласно изобретению указанная задача решается тем, что рамки выполнены в виде концентричных полуколец, игольчатые упоры закреплены в диаметрально разнесенных точках на концах полукольца внутренней рамки; оси вращения рамок и ось игольчатых упоров пересекаются в одной точке, совпадающей с центром ротора, закрепленного в указанных упорах, при этом ось вращения внутренней рамки наклонена к оси вращения наружной рамки под углом α=35°-80°; привод вращения внутренней рамки выполнен в виде поворотно-шагового механизма, содержащего стержень, жестко связанный с корпусом камеры и расположенный за пределами зоны напыления, и зубчатое колесо, закрепленное на валу вращения внутренней рамки с внешней стороны наружной рамки. Опорный элемент этого вала выполнен в виде цилиндрического шарнира, установленного в наружной рамке с возможностью перемещения по окружности ее полукольца, причем количество и конфигурация зубьев колеса поворотно-шагового механизма определены из условия поворота внутренней рамки при контакте колеса со стержнем на угол β, составляющий 30°-90°.

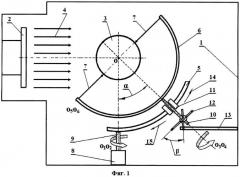

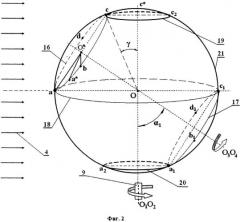

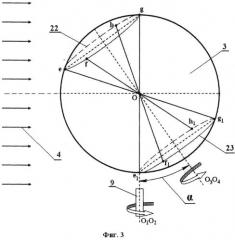

Сущность изобретения поясняется чертежом, где на фиг. 1 представлен общий вид устройства, на фиг. 2 - схема позиционирования и ориентации ротора относительно потока напыляемого материала, на фиг. 3 - взаимная ориентация осей вращения ротора, представляющих собой диагонали вписанной в сферу ротора призмы, и на фиг. 4 - графические зависимости соотношений угла между осью вращения наружной рамки и осью вращения внутренней рамки и угла поворота зубчатого колеса с внутренней рамкой при его контакте со стержнем для различных величин некруглости ротора.

На фиг. 1, 2, 3 и 4 обозначены:

1 - корпус вакуумной камеры устройства для напыления;

2 - размещенный в камере 1 испаритель напыляемого материала (мишень);

3 - сферический ротор, на поверхность которого производится напыление тонкопленочного функционального покрытия;

4 - однородный поток напыляемого материала;

5, 6 - наружная и внутренняя рамки механизма вращения ротора 3, выполненные в виде концентричных полуколец;

7 - игольчатые упоры для фиксации ротора 3, соосно закрепленные в диаметрально разнесенных точках на концах полукольца внутренней рамки 6;

8 - привод вращения (электродвигатель) наружной рамки 5, установленный на основании камеры 1;

9 - вал, закрепленный на рамке 5 и связывающий ее с приводом вращения 8;

10 - вал вращения, жестко связанный с внутренней рамкой 6;

11 - цилиндрический шарнир, закрепленный в наружной рамке 5 с возможностью перемещения по окружности ее полукольца и являющийся опорным элементом вала вращения 10 внутренней рамки 6;

12 - зубчатое колесо поворотно-шагового механизма, закрепленное на валу вращения 10 внутренней рамки 6;

13 - стержень поворотно-шагового механизма, жестко связанный с корпусом камеры 1;

14, 15 - направления перемещения цилиндрического шарнира 11 по окружности полукольца внутренней рамки 6;

16 - окружность, которая образована пересечением плоскости, перпендикулярной оси вала 10 (O3O4) внутренней рамки 6, со сферической поверхностью ротора 3, и на которой лежат точки (a, b, c, d), при поворотах рамки 6 с ротором 3 последовательно занимающие позиции на оси потока 4, соответствующие минимальному расстоянию до испарителя 2, т.е. отвечающие условию перпендикулярного падения потока 4 на поверхность ротора 3;

17 - окружность на сферической поверхности ротора 3, которая симметрична окружности 16 и на которой лежат точки (a1, b1, c1, d1);

18 - окружность, перпендикулярная оси вала 9, центр которой совпадает с геометрическим центром ротора 3 и в которой лежит ось потока 4;

19, 20 - параллельные плоскости, перпендикулярные оси вращения наружной рамки 5, которые равноудалены от геометрического центра ротора 3 и которые имеют внешние точки касания с окружностями 16 (a, b, c, d) и 17 (a1, b1, c1, d1), причем эти точки касания симметричны относительно центра ротора 3 и на окружностях 16 и 17 соответствуют позициям, наиболее близким к оси вращения наружной рамки 5;

21 - шаровой слой, образованный плоскостями 19 и 20;

22, 23 - плоскости, перпендикулярные оси вращения O3O4 внутренней рамки 6 и равноудаленные от геометрического центра ротора 3, с размещением в окружностях, которые образуются при пересечении этих плоскостей со сферой ротора 3 вершин (e, f, g, h, e1, f1, g1, h1) правильной многогранной призмы, вписанной в сферу ротора 3, при этом диагонали (g,e1, f,h1, e,g1, h, f1) призмы поочередно после каждого циклического поворота ротора 3 вокруг оси вращения внутренней рамки 6 совмещаются с осью вращения наружной рамки 5;

O1O2 - ось постоянного вращения вала 9 с наружной рамкой 5;

O3O4 - ось циклического вращения вала 10 с внутренней рамкой 6;

O5O6 - ось игольчатых упоров 7;

О - геометрический центр ротора 3, в котором пересекаются оси O1O2, O3O4 и O5O6;

О* - центр окружности 16, на которой лежат точки a, b, c, d;

α - угол между осью вращения O1O2 наружной рамки 5 и осью вращения O3O4 внутренней рамки 6;

β - угол поворота зубчатого колеса 12 с валом 10 и внутренней рамкой 6 при контакте колеса 12 со стержнем 13;

а, b, с, d и а1, b1, c1, d1 - точки на поверхности ротора 3, лежащие на окружностях 16 и 17 соответственно, со смещением одна относительно другой на каждой окружности на угол 90°;

a2 - точка на окружности, образованной пересечением плоскости 20 со сферой ротора 3, диаметрально противоположная точке a1;

c2 - точка на окружности, образованной пересечением плоскости 19 со сферой ротора 3, диаметрально противоположная точке с;

е, f, g, h и e1, f1, g1, h1 - точки на поверхности ротора 3, лежащие на окружностях, образованных пересечением плоскостей 22 и 23 со сферой ротора 3, и представляющие собой вершины правильной многогранной призмы (e, f, g, h, e1, f1, g1, h1,), вписанной в сферу ротора 3;

ab - дуга на сферической поверхности ротора с центром в точке О*, являющаяся частью окружности 16;

а* - точка, соответствующая середине дуги ab;

с* - точка пересечения оси O1O2 со сферой ротора 3;

γ - угловое смещение точек с и с* на сфере ротора 3;

Ω - коэффициент, равный отношению Δ/Y, где Δ - некруглость ротора и Y - толщина напыленного покрытия;

I - область выбора соотношений углов α и β для варианта получения равномерной толщины покрытия по всей поверхности ротора 3;

II - область выбора соотношений углов α и β для варианта формирования переменной толщины покрытия с большей толщиной в зоне образуемого шарового слоя 21, высота которого заведомо меньше диаметра ротора 3.

Предлагаемое устройство функционирует следующим образом.

1) Сферический ротор 3 с помощью игольчатых упоров 7 фиксируют во внутренней рамке 6, выполненной в виде полукольца (фиг. 1). Игольчатые упоры 7 имеют крайне малую площадь контакта с ротором 3, исключающую возможность появления дефектов покрытия в этом месте, тем более что на поверхности ротора 3 предполагаются позиции, где выполняются лазерные метки, растровый рисунок и т.д., с которыми места контакта игольчатых упоров могут совмещаться. Упоры 7 диаметрально разнесены, т.е. их ось O5O6 проходит через центр О ротора. Ориентация оси О5О6 относительно осей O1O2 и O3O4 зависит от конкретных требований к ротору, например заданной переменной толщины покрытия относительно динамической оси ротора, и для рассматриваемого изобретения не является принципиальной. Очевидным является расположение центра ротора 3 на оси однородного потока 4 при том, что зона напыления (на фиг. 1 не обозначена) превышает диаметр ротора 3, а также выбор длины игольчатых упоров 7 такой, чтобы при вращении вокруг оси O1O2 нижняя часть рамки не экранировала ротор 3 от потока 4 материала, испаряемого с мишени 2.

2) Внутреннюю рамку 6 ориентируют таким образом, чтобы угол между осью постоянного вращения O1O2 вала 9 наружной рамки 5 и осью циклического вращения O3O4 вала 10 внутренней рамки 6 составлял величину α. Конкретное значение угла α определяется техническими требованиями к изделию в части параметров тонкопленочного покрытия. Необходимая ориентация внутренней рамки 6 (т.е. требуемая величина угла α) обеспечивается посредством перемещения цилиндрического шарнира 11, закрепленного в наружной рамке 5, по окружности ее полукольца в направлении 14 или 15. Практически это может быть реализовано, например, посредством выполнения в полукольце наружной рамки 5 сквозного паза, в котором может перемещаться и жестко фиксироваться с помощью крепежных элементов шарнир 11, являющийся опорным элементом вала 10 поворотно-шагового механизма. Это определяет необходимость концентричности полуколец наружной 5 и внутренней 6 рамок, поскольку таким образом обеспечивается возможность при перемещении шарнира 11 вдоль полукольца рамки 6 сохранять условие пересечения осей O1O2, O3O4 и O5O6 в одной точке - геометрическом центре О ротора 3, что является весьма важным для функционирования устройства.

При сборке ротора в устройстве, исходя из решаемой задачи, задают угол поворота β ротора 3 с рамкой 6 вокруг оси O3O4 посредством выбора конфигурации зубчатого колеса 12 и положения стержня 13 поворотно-шагового механизма, который срабатывает после каждого поворота наружной рамки 5 вокруг оси O1O2 на угол 360°. Задавая углы наклона и количество зубьев колеса 12, можно варьировать угол поворота β вокруг оси O3O4 в пределах от 30° до 90°. Этот диапазон в полной мере обеспечивает возможные требования по размерным параметрам напыленного покрытия. Для наглядности на фиг. 2 и фиг. 3 угол β принят равным 90°.

3) Начальное положение ротора 3 и изменение его ориентации относительно оси однородного потока 4 напыляемого материала при функционировании устройства представлено на фиг. 2. В этом положении точка а располагается на оси потока 4 и на окружности 16 и является максимально приближенной к источнику распыления 2 точкой ротора 3, т.е. ось потока 4 перпендикулярна плоскости, касательной к ротору 3 в точке а. Это соответствует наибольшей скорости осаждения материала покрытия для данных условий. При включении привода 8 и вращении вала 9 с рамками 5, 6 и ротором 3 вокруг оси O1O2 точка а перемещается по окружности 18, и при повороте на 180° на ее первоначальную позицию попадает точка c1, диаметрально противоположная точке а и лежащая на окружности 17. При дальнейшем вращении вокруг оси O1O2 через 180° точка а попадает в исходную позицию. В этот момент времени (после поворота рамки 5 на 360°) зубчатое колесо 12 входит в контакт со стержнем 13 и срабатывает поворотно-шаговый механизм, обеспечивающий поворот колеса 12, жестко связанного с валом 10, вместе с рамкой 6 и ротором 3 на заданный угол β, принятый, как указывалось, равным 90°. Этот поворот осуществляется относительно наружной рамки 5, в которой закреплен цилиндрический шарнир 11, являющийся опорным элементом вала 10. При этом ротор 3 проворачивается относительно оси O3O4, и на позицию, которую занимала точка а, перемещается точка d, на ее место становится точка с, а сама точка а перемещается в позицию точки b. Очевидно, что перемещение точек происходит по траектории, определяемой окружностью 16. Соответственно имеет место перемещение точек a1, b1, c1 и d1 по окружности 17.

Следует отметить, что циклический поворот ротора 3 вокруг оси O3O4 происходит за определенное время, в течение которого ротор продолжает вращаться и вокруг оси O1O2. Но, поскольку угол поворота вокруг оси O1O2, за который ротор повернется на угол β вокруг оси O3O4, составляет 1-3°, а ротор в целом совершает несколько десятков оборотов, можно считать изменение позиции ротора 3 при повороте вокруг оси O3O4 одномоментным и влияние этого фактора на точность формируемого покрытия не учитывать. Диаметр D1 окружностей 16 и 17 можно определить из выражения:

где Dp - диаметр ротора 3.

Высота Dш шарового слоя 21 определяется зависимостью;

где Dш - высота шарового слоя 21, заключенного между параллельными плоскостями 19 и 20.

Согласно выражению (1), при уменьшении угла α значение диаметра D1 увеличивается, а увеличение диаметра D1 приводит к увеличению расстояния между точками а и b, b и с, с и d, которые определяют смену позиций ротора при повороте на угол β. На фиг. 2 это расстояние обозначено дугой ab, являющейся частью окружности 16. Отсюда следует, что углы α и β связаны определенной зависимостью, т.е. для обеспечения равномерности покрытия при уменьшении угла α необходимо уменьшать величину угла β. Этот фактор, с учетом обеспечения равномерности покрытия на всей поверхности ротора 3, можно определить как значимый для процесса напыления в целом.

При втором повороте ротора 3 вокруг оси O3O4 на 90° (после следующего поворота на 360° вокруг оси O1O2) в исходную позицию точки а на оси потока 4 перемещается точка с, при третьем - точка b и т.д. Очевидно, что на каждые четыре полных оборота вокруг оси O1O2 ротор 3 совершает один оборот вокруг оси O3O4.

Таким образом, чем больше сферическая поверхность шарового слоя 21, тем более высокая равнозначность условий напыления и, как следствие, более высокая равномерность покрытия. Из выражения (2) следует, что оптимальным значением угла α является 45°, когда высота Dш шарового слоя 21 равна диаметру Dp ротора 3, т.е. вся поверхность ротора 3 находится в зоне, множество точек которой поочередно занимают позиции на оси потока 4, что обеспечивает наиболее высокую однородность и равномерность покрытия. Увеличение угла α до значения, большего или меньшего чем 45°, для изменения диаметра Dш возможно при необходимости формирования на роторе покрытия переменной толщины. При этом очевидно, что угол α, равный 45°, является средней (оптимальной) величиной в диапазоне значений углов α, который меняется в зависимости от конкретных требований к ротору и условий процесса напыления.

Следует отметить, что чем меньше величина угла β циклического поворота ротора 3 вокруг оси О3О4, тем большее количество точек зоны шарового пояса 21 будут поочередно проходить позицию пересечения оси потока 4 со сферой ротора 3, т.е. позицию точки а. Оптимальные соотношения величин углов α и β можно определить, исходя из общих положений теории вакуумного напыления и технических требований к формируемому покрытию.

4) Можно показать (фиг. 3), что на каждом новом повороте на 360° вокруг оси O1O2 в результате поворота вокруг оси O3O4 у ротора 3 появляется новая (по отношению к телу ротора) ось вращения, совмещаемая на данный момент с осью O1O2. Определить эти оси вращения можно, обозначив вписанный в сферу ротора 3 многогранник, который для варианта поворота ротора вокруг оси O3O4 на 90° через каждые 360° поворота вокруг оси O1O2 будет представлять собой правильную четырехгранную призму (фиг. 3). Вершинами этой призмы являются точки е, f, g, h и e1, f1, g1, h1, лежащие на окружностях, образованных пересечением плоскостей 19 и 20, перпендикулярных оси O3O4 и равноудаленные от центра О ротора 3, со сферой ротора. При этом диагонали призмы eg1, ge1, hf1 и fh1 поочередно после каждого циклического поворота ротора 3 вокруг оси O3O4 совмещаются с осью O1O2, выполняя функцию новой оси вращения и задавая изменение ориентации участков поверхности ротора к потоку 4 напыляемого материала. В общем случае число граней многогранника (и соответственно количество осей вращения) определяется зависимостью 360°/β,

Таким образом, в процессе напыления у ротора 3 последовательно меняются оси вращения относительно потока 4 напыляемого материала. А поскольку эти оси вращения имеют пространственную ориентацию (например, для куба при α=45° и β=90° все оси взаимно перпендикулярны), то в целом вращение ротора 3 осуществляется в трехмерной системе координат, причем ориентация участков ротора в этих координатах задается и регулируется изменением угла между осями постоянного и циклического вращения, а также величиной угла циклического поворота ротора.

5) Определяя точность формируемого покрытия для схемы, представленной на фиг. 1-3, целесообразно оперировать величиной отклонения от сферической формы (некруглостью) ротора в двух сечениях:

- перпендикулярного оси O1O2 - экваториального сечения;

- перпендикулярного оси O3O4 - меридионального сечения.

Можно считать, что равномерность толщины покрытия в экваториальном сечении ротора в условиях вращения с постоянной скоростью вокруг оси О1O2 обеспечивается на достаточно высоком уровне.

Поскольку принято одномоментное изменение ориентации ротора 3 относительно потока 4 в результате циклического поворота вокруг оси O3O4 на угол β, когда точка а перемещается на позицию, в которой до этого была точка b, то для выявления значимых факторов процесса напыления и их влияния на равномерность формируемого покрытия, определяемую некруглостью ротора, на поверхности ротора можно выделить дугу ab с центром в точке О*, т.е. дуга ab является частью окружности 22 (фиг. 3). Точка а* соответствует середине дуги ab.

Согласно известным положениям процесса напыления [Ю.В. Кунченко, В.В. Кунченко. Модель формирования слоистой структуры покрытий, получаемых методом вакуумно-дугового осаждения // Физическая инженерия поверхности - Харьковский национальный университет имени В.Н. Каразина, 2005, т. 3, №3-4, стр. 199-207, http://www.pse.scpt.org.ua/en/jornal/3-4_05/4.pdfl толщина покрытия Yx в данной точке при напылении на криволинейные поверхности, к которым можно отнести и сферические, определяется выражением:

где φ - угол (на фиг. 1-3 не обозначен) между направлением потока и нормалью к плоскости, касательной к сферической поверхности в данной точке, Y - толщина покрытия в позиции, соответствующей точке а (фиг. 2), где ось потока 4 перпендикулярна плоскости, касательной к ротору 3 в точке а, т.е. угол φ=0°.

Очевидно, что для схемы, представленной на фиг. 1-3, существует взаимосвязь углов α, β и φ, определив которую можно технически корректно осуществлять выбор таких значимых параметров процесса напыления, какими являются углы α и β.

Следует учитывать, что угол α задает конфигурацию шарового слоя 21 на роторе 3, т.е. некруглость ротора 3 в меридиональном сечении, а угол β - равномерность покрытия по толщине в пределах сформированного шарового слоя 21, т.е. приоритетным параметром процесса напыления на сферу является значение угла α.

На основе положений векторной алгебры [Лурье А.И. Аналитическая механика // М.: Физматлит, 1961, 824 с.], используя матрицу поворота в трехмерной системе координат на угол β вокруг оси O3O4, можно получить координаты вектора Ob, в который переходит вектор Оа при повороте и который является нормалью к плоскости, касательной к сфере ротора в точке b. Скалярно умножая единичный вектор направления потока на полученный вектор нормали, для точки b получаем угол φ между направлением потока и нормалью к плоскости, определяемый выражением:

Соответственно, для точки а* (для дуги аа*) получаем:

Рассматривая совместно два цикла напыления: первый, когда на оси потока 4 находится точка b, и второй, когда на этой оси размещается точка а, с учетом приведенной зависимости (3) можно определить толщину покрытия в точках а, b и а*. Очевидно, что чем меньше угол β, тем короче длина дуги ab, соответственно меньше угол φ, и имеет место более равномерная толщина покрытия.

Считая, что для точек а и b за два цикла напыления суммарная толщина покрытия составит величину Y1:

а для точки а* - величину Y2:

можно определить величину некруглости Δ ротора, как разницу:

При шаговом изменении позиций напыления, обеспечиваемой рассматриваемой схемой, разница толщин в смежных областях выделенной дуги ab, т.е. с одной стороны в точках а и b, где толщина одинакова, и с другой стороны в точке а*, будет характеризовать некруглость Δ ротора в меридиональном сечении.

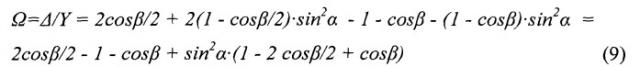

С учетом изложенного для определения угла φ целесообразно ввести параметр Ω=Δ/Y и, используя выражения (6) и (7), можно представить зависимость:

Очевидно, что полученные аналитические зависимости могут быть только составной частью конечных выражений для определения таких параметров процесса напыления, как углы α и β, причем эти выражения являются полуэмпирическими и обусловлены конкретными условиями процесса напыления.

Решение зависимости (9) выполнено в графическом виде, где представлено изменение величины угла β от угла α при заданных реальных значениях, Ω=Δ/Y (фиг. 4).

Соответственно, для угла α, оптимальная величина которого, как показано выше, составляет 45°, можно установить диапазон значений с учетом того, что при изменении угла α обеспечивается сохранение в соседних точках ротора разности толщин покрытия, определяемое согласно выражению (3), в допустимых пределах. Наглядно это можно представить при угле α>45°, рассматривая дугу сс*) на примере точек с и с* (фиг. 2), где точка с лежит на границе шарового пояса 21 (находится на окружностях 16 и 19), а точка с* соответствует пересечению оси O1O2 со сферой ротора. В позиции, когда точка с находится на оси потока 4, для точки с* угол γ между направлением потока 4 и нормалью к плоскости, касательной к сферической поверхности в точке с*, равен углу сОс*. При этом точка с* находится за пределами шарового пояса и не занимает место на оси потока 4.

По аналогии с приведенными выражениями (3) и (8) можно записать Δ=Yc-Yc*=Y-Y·cosφc*=Y-(1-cosγ), откуда следует γ=arcos(1-Δ/Y).

Определяя значения γ для реального соотношения Ω=Δ/Y, равного 0,05 при Δ=0,02 мкм и h=0,4 мкм, получаем выражение для угла γ: γ≤18,2°. Отсюда по построению можно аналитически определить диапазон значений угла α. Т.к. α=1/2(90+γ), то этот диапазон будет составлять а≈36°-54°. При этом для углов α>54° будет иметь место формирование покрытия переменной толщины с большей толщиной Y в зоне образуемого шарового слоя 21, высота Dш которого заведомо меньше диаметра Dp ротора 3. Очевидно, что ориентация покрытия переменной толщины относительно, например, динамической оси вращения ротора задается углом наклона оси O5O6 относительно оси потока 4.

Углы α<36° в рамках данного описания не рассматриваются, поскольку в этом случае также формируется переменная толщина покрытия, однако методика расчета будет иной, учитывающей то, что зона ротора, где образуется покрытие большей толщины, ориентируется иначе, чем для углов α>54°. Для настоящего изобретения конкретная схема функционирования устройства не является принципиальной.

Как указывалось, конечные зависимости для выявления оптимального соотношения углов α и β будут полуэмпирическими с учетом того, что имеет место исходная некруглость ротора, которая должна учитываться. При этом для указанных углов целесообразно оперировать диапазонами значений или величинами, которые нежелательно превышать.

6) Приведенная выше схема представлена исходя из условия получения максимально равномерного покрытия. Вместе с тем возможны технические ситуации, когда требуется нанесение тонкопленочного покрытия с заданной переменной толщиной. В данном случае подбором углов α и β можно задать зоны напыления, где, в соответствии с приведенными выше зависимостями, будут формироваться слои с различной толщиной hx с плавным и монотонным изменением толщины. На фиг. 4 обозначены полученные расчетные области выбора соотношений углов α и β для различных схем формирования покрытий:

- равномерной толщины покрытия по всей поверхности ротора 3 (область I);

- переменной толщины покрытия с большей толщиной в зоне образуемого шарового слоя 21, высота Dш которого заведомо меньше диаметра Dp ротора 3, при этом очевидно, что со