Бетонная смесь для получения термостойкого огнезащитного покрытия

Иллюстрации

Показать всеИзобретение относится к строительным материалам, в частности к бетонным смесям, обеспечивающим повышение предела огнестойкости железобетонных конструкций. Технический результат - разработка состава бетонной смеси для получения огнезащитного покрытия повышенной термостойки, имеющего улучшенные физико-механические характеристики и позволяющего повысить предел огнестойкости железобетонных конструкций. Бетонная смесь для получения термостойкого огнезащитного покрытия включает компоненты в следующем количестве (в кг на 1 м3 бетонной смеси): портландцемент - 400; молотый шунгит - 50; асбест - 15; доменный гранулированный шлак - 930; вода - 295. При этом доменный гранулированный шлак имеет модуль крупности Mкр=2,98 и насыпную плотность 500 кг/м3, а шунгит имеет оптимальную дисперсность: модуль крупности Mкр=1,43, удельная поверхность Sуд=320 м2/кг. 3 табл.

Реферат

Изобретение относится к строительным материалам, в частности к бетонным смесям, обеспечивающим повышение предела огнестойкости железобетонных конструкций.

Известна огнезащитная силикатная краска на основе жидкого стекла, содержащая тонкомолотый перлит и красящий пигмент неорганического происхождения (АС СССР, N 257656, C09D 1/02, 1969). В данной краске используют жидкое натриевое стекло с кремнеземистым модулем 2,5-3,5 и тонкомолотый перлит, просеянный через сито 10000 отв./см2. Недостатком получаемого покрытия является склонность к растрескиванию и шелушению.

Известна «Огнезащитная композиция» (патент РФ №2208028 С1, кл. 7 C09D 5/18, 2002 г.). Композиция включает в себя следующие компоненты, мас. %. Связующее: акриловая дисперсия марки «Диакам» 4,5-5,0; смола карбамидоформальдегидная КФ-Ж 15,0-16,0. Окислитель: графит окисленный 6,2-8,0. Карбонизатор: пентаэритрит 18,0-24,2; Na-карбоксиметилцеллюлоза 0,7-0,8. Наполнитель: диоксид титана, 1,9-2,0; карбонат кальция 2,8-3,0. Отвердитель: полифосфат аммония 23,0-26,2. Вспениватель: мочевина 3,7-4,0; вода остальное. Недостатком данной композиции является размягчение отвержденного покрытия при достижении 200°С и, как следствие, частичное сползание слоя покрытия с вертикальной поверхности.

Известен огнезащитный состав для металла, бетона и древесины на основе силикатного связующего, который содержит, мас. %: жидкое стекло или силикофосфатное связующее 55-65, каолин 7-10, карбонат кальция 8-13, вспученный вермикулит 10-15, золу-унос ТЭС 8-12, дополнительно неорганическое волокно 4,5-5,0, или поливиниловый спирт 3-4, или нефелиновый антипирен 1,5-2,0. Данный состав обеспечивает получение покрытия с пределом огнестойкости 45 мин и 60 мин и первую группу огнезащитной эффективности для древесины (патент №2140400, МПК С04В 28/26, C09D 5/18, опубл. 27.10.99). Также известна композиция для получения огнезащитного покрытия, включающая, мас. %: жидкое стекло 30-70, молотый вермикулит 5-25 и кремнийорганическое соединение - остальное. В качестве кремнийорганического соединения используют молотый кварцевый песок с размером частиц от 1 до 7 мкм, молотый вермикулит с размером частиц от 3 до 10 мкм. Покрытие на основе данной композиции повышает огнестойкость и атмосферостойкость защищаемых конструкций (патент №2148066, МПК C09D 5/18, C09D 1/02, опубл. 27.04.2000). Недостатками данных композиций является загустевание составов при хранении, невысокая адгезионная прочность к бетонам, а также низкая термостойкость.

Известен состав термостойкого бетона для получения огнезащитного покрытия при следующем расходе материалов на 1 м3 бетона: портландцемент - 400 кг; молотый шунгит - 45 кг; асбест - 13 кг; гранулированный шлак - 900 кг; вода - 295 л (Загоруйко Т.В. «Структурные изменения композиционных материалов в условиях термических воздействий», журнал «Пожаровзрывобезопасность», №10, том 20, 2011 г. с.8-10). Данный состав позволяет повысить термостойкость бетона и может обеспечить повышение огнестойкости железобетонных конструкций. Недостатком состава является использование молотого гранулированного шлака, также важной характеристикой является величина дисперсности шунгита. При введении гранулированного шлака необходимо создать несущий каркас, обеспечивающий снижение усадочных деформаций и улучшение физико-механических характеристик бетона при твердении и огневом воздействии. При введении шунгита стоит задача в снижении напряжений, возникающих за счет его вспучивания при огневом воздействии, и обеспечении изменения теплозащитных свойств бетона. Эти задачи могут быть решены путем применения доменного гранулированного шлака и молотого шунгита с оптимальной дисперсностью.

Целью данного изобретения является разработка состава бетонной смеси для получения огнезащитного покрытия повышенной термостойки, имеющего улучшенные физико-механические характеристики и позволяющего повысить предел огнестойкости железобетонных конструкций.

Указанную цель решали за счет подбора рационального состава бетонной смеси, используя компоненты в следующем количестве (в кг на 1 м3 бетонной смеси): портландцемент - 400; молотый шунгит - 50; асбест - 15; доменный гранулированный шлак - 930; вода - 295.

Из теоретических предпосылок следует, что при введении в состав предлагаемой бетонной смеси доменного гранулированного шлака, имеющего модуль крупности Мкр=2,98 и насыпную плотностью 500 кг/м3, будет создан необходимый несущий каркас, обеспечивающий снижение усадочных деформаций при твердении и огневом воздействии. Использование тонкомолотых частиц шунгита с оптимальной дисперсностью: модуль крупности Мкр=1,43; удельная поверхность Sуд=320 м2/кг, вспучивающихся при нагреве, будет способствовать формированию теплоизолирующего слоя (экрана) с более низким показателем теплопроводности, что обеспечит меньший прогрев железобетонных конструкций. Применение данных компонентов позволит повысить термостойкость, улучшить физико-механические характеристики термостойкого огнезащитного покрытия, что обеспечит повышение предела огнестойкости железобетонной конструкций.

Применялись компоненты со следующими характеристиками.

Портландцемент ПЦ 500 Д0 (ОАО «Осколцемент»).

Доменный гранулированный шлак Липецкого металлургического комбината с модулем крупности Мкр=2,98 и насыпной плотностью 500 кг/м3, имеющий химический состав, мас. %: SiO2 - 35-40; СаО - 38-40; A12O3 - 5-13; Fe2O3 - 0,5-1; MgO - 1-7; MnO - 0,2-1,3; FeO - 0,2-0,6; SO3 - 0,1-1; S - 0,5-1.

Асбест хризотиловый группы 6K, марки А-6К-30 (г. Асбест, Екатеринбург, обл.).

Шунгит Зажогинского месторождения (п.Толвуя, Республика Карелия), химический состав, мас. %: SiO2 - 57,0; TiO2 - 0,2; Al2O3 - 4,0; FeO - 2,5; MgO - 1,2; СаО - 0,3; Na2O - 0,2; K2O - 1,5; S - 1,2; С - 30,0; H2O крис.- 1,7.

Дисперсность шунгита: модуль крупности Мкр=1,43, удельная поверхность Syд=320 м2/кг.

Бетонную смесь получали путем тщательного перемешивания вышеописанных компонентов в смесителе принудительного действия. Подвижность бетонной смеси составляла 5-7 см. Для оценки эффективности огнезащитного покрытия из предложенной бетонной смеси изготавливались образцы, которые хранились в нормальных условиях при температуре 20±2°С и влажности 100%. Определялись следующие показатели: средняя плотность (по ГОСТ 12730.1); прочность при изгибе и сжатии (по ГОСТ 18105); термостойкость (по ГОСТ 20910), теплопроводность (по ГОСТ 9479). Также расчетным методом определялся предел огнестойкости железобетонной конструкции по потере несущей способности (R) с применением термостойкого огнезащитного покрытия из предложенного состава бетонной смеси.

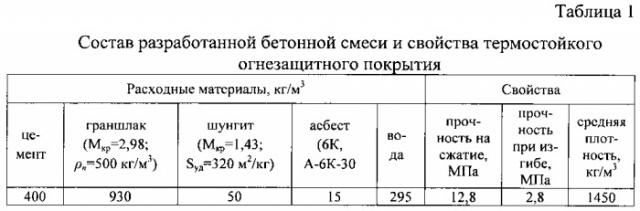

Результаты определения физико-механических свойств, представленные в таблице 1, показали, что предложенная в соответствии с настоящим изобретением бетонная смесь позволяет получить огнезащитное покрытие, имеющее высокую прочность при сжатии и на изгиб, обеспечивающие хорошее сцепление (адгезионную прочность) с железобетонными конструкциями.

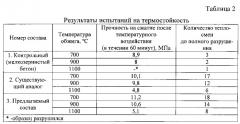

Испытания, проведенные при температурах 700, 900 и 1100°С, показали, что предлагаемая бетонная смесь позволяет получить огнезащитное покрытие, обладающее повышенной термостойкостью (таблица 2).

Сравнительные данные по определению теплопроводности образцов, прошедших испытания на термостойкость, показали, что в огнезащитном покрытии, изготовленном из предлагаемой бетонной смеси, наблюдается снижение коэффициента теплопроводности по сравнению с контрольным составом (таблица 3). Визуально наблюдалась поризация структуры материала за счет вспучивания шунгита. При этом образцы предлагаемого состава сохраняли целостность и не имели поверхностных трещин.

Для определения эффективности термостойкого огнезащитного покрытия, изготовленного из предлагаемой бетонной смеси, был проведен расчет по определению фактического предела огнестойкости конструкции на примере железобетонной плиты перекрытия. Расчет проводили по предельному состоянию R - потере несущей способности. В ходе расчетов установлено, что применение термостойкого огнезащитного покрытия, изготовленного из предлагаемой бетонной смеси, позволяет повысить предел огнестойкости железобетонной конструкций в несколько раз (в зависимости от толщины наносимого покрытия): предел огнестойкости железобетонной плиты без применения огнезащитного покрытия равен R 64 (64 минуты - промежуток времени от начала огневого воздействия до обрушение конструкции или возникновение предельных деформаций), с применением предлагаемого огнезащитного покрытия толщиной δ1=20 мм - предел огнестойкости R 194, толщиной δ2=40 мм - предел огнестойкости R 342.

Таким образом, использование предлагаемой бетонной смеси позволяет получить огнезащитное покрытие, имеющее повышенную термостойкость, улучшенные физико-механические характеристики и обеспечивающее увеличение предела огнестойкости железобетонных конструкций.

Бетонная смесь для получения термостойкого огнезащитного покрытия, включающая портландцемент, молотый шунгит, асбест, доменный гранулированный шлак и воду, отличающаяся тем, что она содержит указанные компоненты в следующем количестве (в кг на 1 м3 бетонной смеси): портландцемент - 400; молотый шунгит - 50; асбест - 15; доменный гранулированный шлак - 930; вода - 295, при этом доменный гранулированный шлак имеет модуль крупности Мкр=2,98 и насыпную плотность 500 кг/м; шунгит имеет оптимальную дисперсность: модуль крупности Мкр=1,43, удельная поверхность Sуд=320 м2/кг; асбест хризотиловый группы 6К, марки А-6К-30.