Способ изготовления армированной клееной деревянной балки

Иллюстрации

Показать всеИзобретение относится к строительству, а именно к способам изготовления клееных армированных деревянных балок. Технический результат изобретения заключается в снижении трудоемкости изготовления балки. Способ изготовления заключается в том, что пазы под арматуру фрезеруются по боковым поверхностям в склеенной заготовке, которая лежит плашмя, без кантования, причем арматуру размещают внутри составного сечения. 2 ил.

Реферат

Изобретение относится к строительству, а именно к способам изготовления деревянных несущих элементов строительных конструкций.

Изобретение относится к области строительства и может быть использовано при изготовлении армированных клееных деревянных строительных конструкций.

Известен способ изготовления армированных клееных деревянных балок, включающий склеенный по высоте пакет из горизонтально уложенных досок, усиленный продольной арматурой в растянутой и (или) сжатой зонах (М.М. Гаппоев, И.М. Гуськов, Л.К. Ермоленко и др. Конструкции из дерева и пластмасс. Учебник. - М.: Издательство АСВ, 2004, - 440 с.). При изготовлении таких армированных конструкций наиболее трудоемок процесс вклеивания: арматуры, который включает: операции приготовления клеевой композиции для склеивания арматуры с древесиной; фрезерование пазов по пластям досок для арматуры; сверление отверстий для поперечных стержней; подготовку арматуры (срезку и сращивание по длине, очистку от загрязнений, обезжиривание); укладку и запрессовку стержней арматуры. Операции по фрезерованию пазов, укладке и запрессовке арматуры выполняются следующим образом: на склеенных заготовках, имеющих заданную высоту и ширину конструкции, что весьма трудоемко, так как связано с необходимостью кантовать заготовку при двухстороннем армировании и повторно использовать прессовое оборудование.

Известен способ изготовления клееных деревянных балок, который включает подготовку лент к склеиванию, нанесение клея на пласти лент с канавками, формирование пакетов и прессование балки. Верхнюю и нижнюю крайние ленты балки выполняют наполовину своей толщины волнообразной формы треугольного профиля, что повышает несущую способность балки при заданной высоте сечения, а за счет выборки древесины снижается собственный вес балки (РФ, патент №2294419 от 2006 г.).

Известен способ изготовления клееных деревянных строительных конструкций, который включает подготовку ленты к склеиванию, нанесение клея на пласти ленты с канавками, формирование пакетов и прессование конструкции. Наружная часть основы строительной конструкции плотно покрывают пленкой, прочность на растяжение которой больше прочности на растяжение основы строительной конструкции, при этом слой пленки по длине пролета имеет различную толщину (РФ, патент №2285608 от 2006 г.).

Прототипом разработанной балки может являться способ изготовления клееных деревянных балок, усиленный групповым армированием (Ю.В. Слицкоухов, В.Д. Буданов, М.М. Гаппоев и др.; под ред. Г.Г. Карлсена и Ю.В. Слицкоухова. - 5-е изд., перераб. и доп. - М.: Стройиздат, 1986. - 543 с., ил.). Изготовление таких конструкций включает операции: подготовку древесины, сушку, сортировку, вырезку дефектных мест, подготовку поверхности под склеивание, приготовление и нанесение клея, сборку пакета и запрессовку конструкции, а также приготовление клеевой композиции для склеивания арматуры с древесиной, фрезерование пазов по пластям досок для арматуры, сверление отверстий для поперечных стержней, подготовку арматуры (срезку и сращивание по длине, очистку от загрязнений, обезжиривание), укладку и запрессовку стержней арматуры, контроль качества и приемку конструкции.

Недостатком известных способов изготовления армированных клееных деревянных балок является трудоемкий процесс вклеивания арматуры в тело балки. При двухстороннем армировании необходимо кантовать заготовку и повторно использовать прессовое оборудование, что увеличивает время выдержки стержней до набора клеевым соединением разборной (технологической) прочности. Таким образом, увеличивается время изготовления конструкции в целом.

Технической задачей, на решение которой направлен предлагаемый способ, является сокращение время изготовления элемента, а также повышение огнестойкости конструкции.

Технический результат изобретения заключается в снижении трудоемкости изготовления клееной армированной балки, позволяющем повысить огнестойкость.

Технический результат достигается тем, что в способе изготовления армированных клееных деревянных балок, включающем подготовку древесины, сушку, сортировку, вырезку дефектных мест, подготовку поверхности под склеивание, приготовление и нанесение клея, сборку пакета и запрессовку конструкции, а также приготовление клеевой композиции для склеивания арматуры с древесиной, фрезерование пазов по пластям досок для арматуры, сверление отверстий для поперечных стержней, подготовку арматуры (срезку и сращивание по длине, очистку от загрязнений, обезжиривание), укладку и запрессовку стержней арматуры, пазы под арматуру фрезеруют по боковым поверхностям заготовки, которая лежит плашмя, причем арматуру размещают внутри составного сечения.

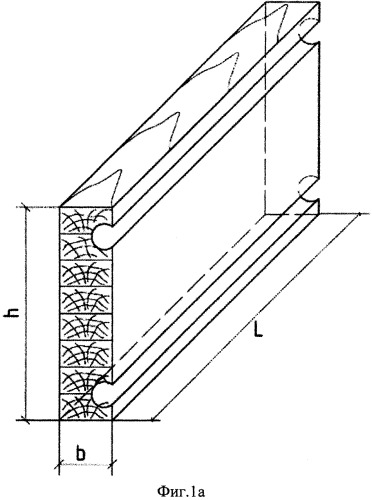

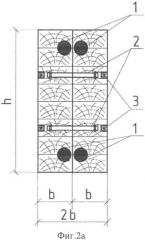

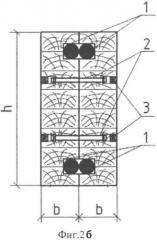

Это позволяет выделить операции по вклеиванию арматуры и провести их параллельно другим операциям по изготовлению клееной конструкции. Рациональным, с точки зрения технологии изготовления, является армирование конструкции по боковым поверхностям при ширине сечения до 100-120 мм. В этом случае пазы под арматуру фрезеруются по боковым поверхностям заготовки, которая лежит плашмя (фиг. 1а, б). При подобном решении армирования возможно применение конструкции составного по ширине сечения (фиг. 2а, б), что позволит получить сечение шириной 200 мм и более.

В целях повышения огнестойкости конструкции арматуру размещают внутри составного сечения. Составные по ширине армированные балки соединяют стяжными болтами диаметром 16-18 мм через 2-3 м, причем болтовые соединения с этой же целью целесообразно утапливать в древесину и заклеивать деревянными пробками.

Арматурные стержни обычно вклеивают в пазы, расположенные в один ряд по ширине сечения и фрезерованные по длине пласти или образованные отдельными брусками толщиной, равной наружному диаметру арматуры. Форму и размеры паза выбирают исходя из условий обеспечения надежного склеивания арматуры с древесиной и минимального расхода клеевого состава.

Обычно этим требованиям отвечают пазы прямоугольного и полукруглого профилей. При этом размеры паза (ширина и глубина) применяются равными da+5 мм, где da - диаметр арматуры. Расстояние между осями стержней должно быть не менее двух диаметров.

В случае ограниченной ширины сечения возможно применение группового армирования, при котором стержни (не более трех) размещают в общем пазу.

В этом случае стержни соединяются с помощью сварки в общий пакет. Пазы заполняются эпоксидными составами с помощью специального устройства (шприца с диаметром сопла не менее 12 мм) или шпателя. Последний способ применяют для вязкого клеевого состава при количестве наполнителя более 350 мас.ч. на 100 мас.ч. смолы.

Клееные заготовки вместе с армированными элементами собирают на клею обычными способами, так как армированный элемент по габаритам не отличается от обычной по длине плети.

Техническим эффектом является более надежная защита арматуры от атмосферных воздействий, агрессивных сред и пожара, а также снижение трудоемкости и времени изготовления конструкции за счет исключения процесса повторного кантования заготовки для вклеивания арматуры.

Способ осуществляют следующим образом: подготовку древесины; сушку; сортировку; вырезку дефектных мест; подготовку поверхности под склеивание; приготовление и нанесение клея; сборку пакета и запрессовку конструкции; операции приготовления клеевой композиции для склеивания арматуры с древесиной; фрезеровка паз под арматуру по боковым поверхностям заготовки, которая лежит плашмя, без кантования, причем арматуру размещают внутри составного сечения; сверление отверстий под болты; подготовку арматуры (срезку и сращивание по длине, очистку от загрязнений, обезжиривание); укладку и запрессовку стержней арматуры; контроль качества и приемка конструкций. Форму и размеры паза выбирают исходя из условий обеспечения надежного склеивания арматуры с древесиной и минимального расхода клеевого состава. Обычно этим требованиям отвечают пазы прямоугольного и полукруглого профилей. При этом размеры паза (ширина и глубина) применяются равными da+5 мм, где da - диаметр арматуры. Расстояние между осями стержней должно быть не менее двух диаметров. При вклеивании арматуры необходимо создать контактное (минимальное) давление порядка 0,05-0,1 МПа (0,5-1 кгс/см2) для фиксации арматуры в проектном положении. Такое давление легко создается с помощью инвентарных прессовых устройств (вайм, прижимов и проч.) в точках, расположенных по длине арматуры на расстоянии 20-25 диаметров арматуры друг от друга. Процесс склеивания при температуре 18-20°C происходит в течение 10-12 ч: за это время клеевое соединение достигает разборной прочности (60-70% от конечной), при нагреве до 50-60°C разборная прочность достигается через 2-3 ч с последующей 30-минутной выдержкой в прессе. Использование предлагаемого способа сократит время изготовления армированных клееных конструкций и повысит их безопасность.

Таким образом, предлагаемый способ армирования клееной балки позволит сократить трудоемкость на 20…25% при общем повышении предела огнестойкости конструкции с 0,75 до 1,0 часа.

Схема деревянной балки изображена на фигуре 1а (Деревянная заготовка (пласти) с продольными пазами). На фигуре 1б - общий вид конструкции. Фигура 2а - сечение 1-1 пазами полукруглого профиля. Фигура 2б - сечение 1-1 с пазами прямоугольного профиля, где 1 - арматура; 2 - стяжной болт ⌀ 16-18 мм, шаг по длине 2-3 м; 3 - деревянные пробки на клею; h, b - высота и ширина сечения; L - длина балки.

Способ изготовления армированной клееной деревянной балки, включающий подготовку древесины, сушку, сортировку, вырезку дефектных мест, подготовку поверхности под склеивание, приготовление и нанесение клея, сборку пакета и запрессовку конструкции, а также приготовление клеевой композиции для склеивания арматуры с древесиной, фрезерование пазов по пластям досок для арматуры, сверление отверстий для поперечных стержней, подготовку арматуры (срезку и сращивание по длине, очистку от загрязнений, обезжиривание), укладку и запрессовку стержней арматуры, отличающийся тем, что пазы под арматуру фрезеруют по боковым поверхностям заготовки, которая лежит плашмя, причем арматуру размещают внутри составного сечения.