Способ получения перламутра, механоструктурированного посредством механосинтеза, механоструктурированный перламутр, полученный таким образом, и его применения

Иллюстрации

Показать всеГруппа изобретений относится к фармацевтической промышленности, а именно к способу получения механоструктурированного перламутра. Способ получения механоструктурированного перламутра посредством механосинтеза из микрометрового порошка перламутра, в котором температуру перламутра сохраняют ниже 40°С. Порошок перламутра, предназначенный для использования в конструкциях кости или зубных протезов. Применение механоструктурированного перламутра для покрытия костных и зубных имплантатов и изделий заменителя кости. Имплантат, включающий сердцевину из структурированного материала, поверхность которого покрывают перламутром. Костная вставка, включающая сердцевину из структурированного материала, поверхность которого покрывают перламутром. Механоструктурированный перламутр для косметического, медицинского или ветеринарного использования. Вышеописанный способ позволяет осуществить реорганизацию различных компонентов перламутра между собой, которая невозможна при стандартном измельчении, а также позволяет добиться синтеза новых молекул, обладающих новыми физико-химическими свойствами. 6 н. и 15 з.п. ф-лы, 2 ил., 16 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения механоструктурированного механосинтезом перламутра. Изобретение также относится к применениям этого перламутра, в особенности, в качестве покрытия, наносимого на имплантаты, металлические протезы или костные вставки.

Уровень техники

Перламутр является органоминеральным комплексом, секретируемым определенными моллюсками в течение их жизни. Перламутр главным образом состоит из кристаллизованного карбоната кальция в форме очень чистого арагонита, сформированного в виде перекрывающихся слоев, разделенных слоями органического вещества. Совокупность этих минеральных и органических частей иллюстрирует сложность его состава.

Чтобы лучше понять причины, которые делают перламутр столь особенным, в патентной заявке WO 9952940 были идентифицированы определенные биологические молекулы внешней и внутренней оболочек двустворчатых морских моллюсков. Для этого получали порошок из внешней и внутренней оболочки Tridacnae gigas и Pinctada maxima, вырезая фрагменты оболочки размером в несколько см2, и затем размалывая их в течение двух 3-минутных этапов в планетарной мельнице. Полученный порошок имел размер зерен между 300 и 500 мкм. Действующие начала или морские биополимеры, содержавшиеся в перламутре, были затем извлечены посредством холодного гидролиза, суперцентрифугирования и тангенциальной ультрафильтрации. Хотя этот метод экстракции и не гарантирует сохранения всех компонентов, были идентифицированы белки структурного типа, составляющие внеклеточного матрикса, такие как незаменимые аминокислоты, коллаген I, II и III типа (волокнистые гликопротеины, которые очень богаты органическим веществом), эластин, глюкозаминогликаны и протеогликаны. Было также показано наличие профакторов и факторов роста, таких как BMP, TGFβ и IGFII, цитокины, липиды и гексозы (восстанавливающие сахара C6, которые необходимы для клеточного метаболизма), меланиновые соединения и каротиноиды, а также минеральные и металлические элементы, свободные или связанные с определенными биологическими молекулами с образованием металлопротеинов, металлоэнзимы, порфириновые и непорфириновые хромопротеины, образующие 2/3 составляющих элементов органического матрикса.

Многочисленные исследования и отчеты клинических наблюдений доказали не только превосходную биосовместимость морских биополимеров, но также и все их фармакологические свойства в тех областях, где они использовались. Так, была показана способность перламутра к регенерации кожи и также регенерации как губчатой, так и компактной кости, in vivo и in vitro. Особенные состав и структура перламутра придают компактному перламутру его гистосовместимый и небиоразлагаемый характер, а также стабильные механические свойства, сопоставимые с таковыми естественных зубов, человеческой кости и самых устойчивых керамик. Таким образом, физико-химический состав перламутра делает его наиболее походящим биоматериалом для внутрикостной имплантации в компактной форме, как это описано в патенте FR 2647334, предлагающем использование перламутра в качестве заменителя кости и корневых частей зубов, а также использование его порошковой формы в других областях применения, таких как заживление потерь кожных и мышечных веществ и восполнение потерь костных веществ.

Однако, перламутр из этих моллюсков, используемый в компактной форме в качестве внутрикостных имплантатов, пластин остеосинтеза и винтов или частей заменителя кости, вследствие низкой пористости его поверхности (публикации Академии Наук, Клинический материал) и наличия только несообщающихся пор, позволяет только весьма ограниченное выделение остеоиндуктивных действующих начал, ответственных за остеогенез.

Следовательно, существует потребность в улучшении или оптимизации свойств перламутра или также потребность обеспечить перламутр новыми свойствами, открывающие перед перламутром новые области применения.

Арагонитовый перламутр из раковин двустворчатых моллюсков, таких как Pinctada maxima или другие пинктады и Tridacnae gigas, обладает кристаллической микроструктурой, сопоставимой с микроструктурой природного нанокомпозита. Фактически, элементарным компонентом перламутра является биогенный, органоминеральный и арагонитовый кристалл, который ассоциирован и связан с другими биокристаллами органическим веществом, возникающим из специализированных клеток синтеза гликопротеина. Эти биокристаллы окружены и разделены наноструктурированным органическим веществом, составленным из фибрилл размером от 10 до 100 нм в зависимости от того, являются ли они межкристаллическими или межпластинчатыми.

Учитывая свойства биополимеров, содержащихся в перламутре упомянутых ранее моллюсков, наличие минералов и, прежде всего, металлов, свободных или связанных с белковыми молекулам, такими как металлопротеины, металлоэнзимы и металлопорфирины, изобретатели патента усмотрели возможность оптимизировать свойства перламутра, трансформируя его посредством механосинтеза в механоструктурированные частицы перламутра.

Изобретатели, таким образом, обнаружили, что механоструктурированный перламутр может быть получен методом механосинтеза.

Раскрытие изобретения

Таким образом, целью настоящего изобретения является способ получения механоструктурированного перламутра посредством механосинтеза. Еще одной целью является использование такого механоструктурированного перламутра в медицинских, ветеринарных или косметических областях и, в особенности, в конструкции кости или зубного протеза.

Самой важной характеристикой, определяющей свойства наночастиц, является их размер. Фактически, материалы, имеющие размеры частиц порядка нанометра, имеют определенные физико-химические свойства, имеющие отношение к бесконечно малым размерам. Таким образом, свойства материала могут изменяться и/или усиливаться, когда размер частиц приближается к нанометру, например, площадь поверхности химической реакции становится больше, а небольшой размер наночастиц облегчает пересечение ими биологических барьеров. Если необходимо, могут быть усилены фармакологические эффекты. Таким образом, частицы могут действовать изнутри клетки, пересекая плазматические мембраны как через цитоскелет, так и по органеллам.

Таким путем могут быть усилены все фармакологические, биологические и биохимические свойства вещества, содержащего наночастицы.

К этим преимуществам, связанным с размером частиц, добавляются преимущества, связанные со механосинтезом, осуществляемым в изобретении. Фактически, не желая быть связанными какой-либо теорией, изобретатели полагают, что вследствие, в частности, наличия металлопротеинов, металлопорфиринов и металлоэнзимов в перламутре во время механосинтеза достигается реорганизация различных составляющих элементов между собой, которая невозможна при стандартном измельчении.

В частности, учитывая наличие Cl, Br, свободных металлов или связанных металлов, включенных в молекулярный состав перламутровой раковины, то есть внутренней оболочки двустворчатого моллюска, в частности Mn, Cu, K, Sr, Na, Zn Ce, Fe, La, Sm, и учитывая их роль коэнзимов во всех биологических системах, в каталитических реакциях гидролиза и переноса электронов в электронопереносящих металлопротеинах, передаче и активации дикислорода, каталитических металлоэнзимах, изобретатели полагают, что использование нисходящего бионеорганического химического процесса может обеспечить все эти элементы усиленными свойствами, создавая из ансамбля новый биокомпозит, проявляющий улучшенные свойства регенерации клетки и ткани.

Авторы настоящего изобретения обнаружили, что, сохраняя перламутр при температуре ниже 40°С, предпочтительно ниже 20°С, и еще более предпочтительно ниже или равной 0°С во время процесса механосинтеза, можно получить механоструктурированный перламутр, обладающий улучшенными свойствами и сохраняющий все его белковые компоненты.

Осуществление изобретения

Таким образом, предметом настоящего изобретения является способ получения механоструктурированного перламутра механосинтезом микрометрового порошка перламутра, характеризующийся тем, что температура перламутра сохраняется ниже 40°С, предпочтительно ниже 20°С, и еще более предпочтительно ниже или равной 0°С. В настоящей заявке и в дальнейшем, приставка "нано" будет использоваться, чтобы описать частицы, средний объемный диаметр которых меньше 500 нм, предпочтительно меньше 250 нм, и более предпочтительно меньше или равен 100 нм. Следовательно, термины "наночастицы" и "наномерные частицы" будут использованы, чтобы описать частицы, средний объемный диаметр которых меньше 500 нм, предпочтительно меньше 250 нм, и более предпочтительно меньше или равен 100 нм. "Микрометровый порошок" обозначает порошок, имеющий частицы, средний объемный диаметр которых составляет от 1 до 500 мкм, предпочтительно от 1 до 100 мкм и более предпочтительно от 1 до 20 мкм.

Кроме того, термин "частицы перламутра, подлежащие обработке" или "порошок перламутра, подлежащий обработке", нужно рассматривать как относящиеся к частицам перламутра или к порошку перламутра, как они есть перед осуществлением механосинтеза. Точно так же термины "механоструктурированные частицы перламутра" или "механоструктурированный перламутр" или "механически индуцированный перламутр" будут относиться к порошку перламутра, обработанному согласно изобретению.

Средний эквивалентный объемный диаметр порошков по изобретению определяют лазерной дифракцией, используя лазерный гранулометр. Средний эквивалентный объемный диаметр или D(4;3), вычисляют из гранулометрического состава, измеренного в широком интервале, согласно следующей формуле: D(4;3)-Σ(d4)/Σ(d3).

Механосинтез (или синтез механическим путем) является механическим процессом, который заключается в размоле микрометровых порошков, в ходе которого становится возможным под воздействием на частицы внутри контейнера последовательности механических операций получить модифицированные материалы в форме порошка нанометрового размера,

Средний объемный диаметр порошка перламутра, полученного посредством механосинтеза, составляет меньше 500 нм, предпочтительно меньше 250 нм и более предпочтительно меньше или ровно 100 нм.

Известно, что в бионеорганической химии размол и соразмол, достигаемые движением мелющих шариков в замкнутом пространстве, подвергаемом значительным ускоряющим силам, применяемым к порошковым металлическим материалам различных видов, приводит к получению наночастиц и к синтезу новых соединений с новыми свойствами, посредством химических реакций, обусловленных высокой механической энергией, получаемой в результате того или иного типа измельчения.

Металлические элементы, присутствующие в органическом веществе Pinctada maxima и Tridacnae gigas, такие как: Sm, La, Zn, Br, Се, Fe, Mn, Cu, K, Sr, Na и Ca в свободной форме или связанные с ферментативными и неферментативными белками, с порфиринами, делает арагонит этих моллюсков особенной и уникальной биологической системой, пригодной для использования в бионеорганической или биомиметической химии, дисциплине, изучающей динамику катионов металлов в биологических системах.

Таким образом, можно заметить, что все ионы металлов, содержащиеся в органическом веществе арагонита Pinctada maxima и других пиктад и Tridacnae gigas, играют определяющую роль в метаболизме клетки на всех уровнях: ионные каналы, концентрация клеточных катионов металла, гидролитические реакции, регенерация цитоскелета, перенос электронов, транспорт и активация дикислорода, ингибирование окислительного стресса, играющего главную роль в гомеостазе клеток и тканей.

Использование планетарной мельницы с несвязанными параметрами особенно хорошо подходит для синтеза наноматериалов механическими путями. Планетарная мельница состоит из центрального поворотного стола, на котором закреплены сателлиты, причем центробежное ускорение регулируется как функция относительных условий вращения поворотного стола и сателлитов.

Поскольку перламутр является очень твердым материалом, важно, чтобы во время размола никакие частицы мельницы или шариков не загрязняли получаемый порошок перламутра. Поэтому камера или камеры размола, а также мелющие шарики, используемые согласно изобретению, должны состоять из материала, более твердого, чем перламутр, биологически совместимого и не загрязняющего. В качестве такого материала может быть упомянут, например, оксид циркония или цирконий-иттриевый сплав, эти материалы не будут выделять химические элементы во время периодических сильных взаимодействий с перламутром в мельнице.

В способе по изобретению в качестве порошка перламутра, подлежащего обработке, предпочтительно используют порошок, имеющий средний объемный диаметр от 1 до 20 мкм, чтобы ограничить продолжительность и число циклов размола.

Согласно способу по изобретению перламутровую раковину (то есть, внутреннюю раковину двустворчатого моллюска) из раковины дробят, а затем размалывают. Такой способ позволяет сохранить и обработать все органическое вещество, связанное с биогенными кристаллами карбоната кальция. Не желая быть связанными никакой теорией, авторы изобретения полагают, что механосинтез в планетарной мельнице позволяет измельчать все органические и металлические элементы биоматериала, и вызывает разрыв, дробление, когезию, и потерю когезии, пластическую и упругую деформацию различных наночастиц, приводя к синтезу новых молекул, где металлопротеины, металлоэнзимы и металлопорфирины соединены либо друг с другом через их простетические группы, либо с другими белками или еще и с другими свободными ионами металла, создавая новые аминокислотные последовательности, дающие начало олигопептидам, полипептидам, пептидам или белкам, обладающим новыми физико-химическими и биологическими свойствами.

Внутреннюю оболочку используют как она есть. Ее дробят и размалывают, и не подвергают какой-либо предварительной обработке, за исключением дезинфекции, в частности, отбеливателем (гипохлоритом) или другим дезинфицирующим средством, например, четверичной аммониевой солью, калбением®, а затем ее промывают водой.

Перламутр, используемый в способе по изобретению, получают из перламутровой раковины двустворчатых моллюсков, выбранных из группы, включающей Pinctada maxima, Pinctada margaritifera или другие Pinctada, Tridacnae gigas, и их смеси.

Согласно одному из вариантов осуществления изобретение относится к способу получения механоструктурированного перламутра механосинтезом микрометрового порошка перламутра, включающему следующие последовательные стадии:

a) подлежащий обработке порошок перламутра помещают в камеру размола планетарной мельницы, затем

b) в камеру размола помещают Ni мелющих шариков диаметром Di (где i является целым числом от 1 до 20, предпочтительно от 3 до 15 и более предпочтительно от 5 до 14; Ni является целым числом от 2 до 150, предпочтительно от 10 до 100 и более предпочтительно от 20 до 85).

c) планетарную мельницу включают со скоростью вращения V от 800 до 1400 об/мин, предпочтительно 1100 об/мин, и ускорением 90-110 G, предпочтительно 90-100 G и более предпочтительно 95 G,

d) планетарную мельницу останавливают и мелющие шарики диаметра Di удаляют,

Стадии b), c) и d) повторяют с Ni+1 (причем Ni+1>Ni) мелющими шариками диаметра Di+1 (причем Di+1<Di), до тех пор, пока не получают частицы перламутра желаемого размера; когда желаемый размер частиц достигнут, то после завершения стадии d), механоструктурированный перламутр извлекают.

Таким образом, выбор числа циклов размола будет зависеть от желаемого размера частиц. Диаметр шариков составляет от 1 до 30 мм; предпочтительно от 1 до 10 мм и более предпочтительно от 1 до 5 мм. Число и диаметр шариков будут зависеть от размера камеры размола. Например, с камерой размола, имеющей объем 500 мл, можно предположить использование 25 шариков диаметром 20 мм, или 50 шариков диаметром 10 мм или также 80 шариков диаметром 5 мм.

Согласно особенно предпочтительному варианту осуществления число шариков и их диаметр должны быть таковы, чтобы отношение веса подлежащих обработке частиц перламутра к весу шариков было равно 2/5 к 3/5. Эта пропорция отлично подходит для размола в камере размола, полезный объем которой составляет 500 мл.

Полезный объем обозначает емкость пустой и закрытой камеры размола.

Кроме того, чем меньше диаметр шариков, тем больше число столкновений и тем быстрее протекает механосинтез.

Согласно предпочтительному варианту осуществления используют шарики диаметром 2 мм.

Сохранение в течение всего способа механосинтеза температуры перламутра ниже 40°С, предпочтительно ниже 20°С, и еще более предпочтительно ниже или равной 0°С, необходимо для избежания изменения третичной структуры органических элементов и, в частности, белков, составляющих перламутр.

Таким образом, согласно конкретному варианту осуществления изобретения камеру размола, порошок перламутра, подлежащий обработке, и/или мелющие шарики охлаждают перед использованием до температуры от -30°С до 5°С, предпочтительно от -20°С до -15°С, и, необязательно, охлаждают также перед каждым повторением стадий b), с) и d).

Камера размола, порошок перламутра, подлежащий обработке, и/или размалывающие шарики могут, таким образом, быть помещены в морозильник при температуре от -30°С до 5°С, предпочтительно от -20°С до -15°С на время от 1 минуты до 48 часов. Кроме того, предварительное охлаждение позволяет увеличить содержание воды в перламутре и, таким образом, облегчает размол и механосинтез. Содержание воды, которое составляет первоначально 0,5% относительной влажности для микрометрового перламутра, используемого в качестве исходного продукта, может увеличиться до 5% относительной влажности во время циклов охлаждения.

Аналогичным образом, стадия с) размола также может перемежаться с циклами охлаждения мелющих шариков, камеры размола и/или порошка перламутра, подлежащего обработке, с тем, чтобы ограничить увеличение температуры, которое претерпевает порошок перламутра во время размола.

Таким образом, согласно конкретному варианту осуществления изобретения способ механосинтеза порошка перламутра характеризуется тем, что циклы с) размола выполняют в охлажденной атмосфере или перемежают их с циклами охлаждения.

Также можно использовать планетарную мельницу с вентиляционным устройством, предназначенным для того, чтобы уравновесить экзотермическую реакцию, являющуюся результатом значительных количеств энергии, генерируемой быстрым вращением установки и высокоскоростными столкновениями шариков, или чтобы выполнять способ или по меньшей мере стадию с) в условиях жидкого азота.

Механоструктурированный перламутр, полученный после завершения способа по изобретению, может быть стерилизован, например, дозой гамма-излучения, меньшей чем 25 килогрей (кГр), или воздействием оксида этилена в течение 24 часов с последующими 24 часами аэрирования.

Согласно другому варианту осуществления изобретения способ механосинтеза частиц перламутра характеризуется тем, что:

- подлежащий обработке порошок перламутра помещают в камеру размола, мелющие шарики помещают в камеру размола, и установку, включающую подлежащий обработке порошок перламутра, мелющие шарики и камеру размола, охлаждают до температуры от -30°С до 5°С, предпочтительно от -20°С до -15°С,

- охлажденный порошок перламутра, подлежащий обработке, затем подвергают:

a) циклам размола мелющими шариками диаметром 10 мм до тех пор, пока не получат частицы перламутра, имеющие средний объемный диаметр от 5 до 15 мкм, затем

b) циклам размола мелющими шариками диаметром 5 мм до тех пор, пока не получат частицы перламутра, имеющие средний объемный диаметр от 800 нм до 2 мкм, затем

с) циклам размола мелющими диаметром 2 мм до тех пор, пока не получат частицы перламутра, имеющие средний объемный диаметр от 0,01 до 500 нм, предпочтительно от 0,01 до 250 нм и более предпочтительно от 0,01 до 100 нм, механоструктурированный перламутр затем отделяют от стенки камеры и от шариков, просеивают и извлекают.

Размол выполняют циклами, чтобы ограничить нагревание перламутра.

Согласно другому варианту осуществления целью настоящего изобретения является способ механосинтеза частиц перламутра, характеризующийся тем, что:

- подлежащий обработке порошок перламутра помещают в камеру размола, мелющие шарики помещают в камеру размола, и установку, включающую подлежащий обработке порошок перламутра, мелющие шарики и камеру размола, охлаждают до температуры от -30°С до 5°С, предпочтительно от -20°С до -15°С,

- охлажденный порошок перламутра затем подвергают:

a) 5-15, предпочтительно 7-13 циклам, и еще более предпочтительно 8-11 циклам размола, причем каждый цикл, длящийся 1-10 минут, предпочтительно 2-8 минут и более предпочтительно 6 минут, выполняют мелющими шариками диаметром 10 мм, затем

b) 5-15 циклам размола, предпочтительно 10 циклам, длящимся 1-10 минут, предпочтительно 6 минут, выполняемым мелющими шариками диаметром 5 мм, затем

c) 5-15 циклам размола, предпочтительно 10 циклам, длящимся 1-10 минут, предпочтительно 6 минут, выполняемым мелющими шариками диаметром 2 мм,

затем механоструктурированный перламутр отделяют от стенки камеры и от шариков, просеивают и извлекают.

Согласно особенно предпочтительному варианту осуществления способ механосинтеза частиц перламутра характеризуется тем, что:

- подлежащий обработке порошок перламутра помещают в камеру размола, мелющие шарики диаметром 2 мм помещают в камеру размола, и установку, включающую подлежащий обработке порошок перламутра, мелющие шарики и камеру размола, охлаждают до температуры от -30°С до 5°С, предпочтительно от -20°С до -15°С;

- охлажденный порошок перламутра затем подвергают двадцати 5-минутным циклам размола мелющими шариками до тех пор, пока не получат частицы перламутра, имеющие средний объемный размер зерен меньше 500 нм, предпочтительно меньше 250 нм и более предпочтительно меньше или равный 100 нм;

- после каждого цикла порошок отделяют от стенки камеры и просеивают, затем порошок, камеры и шарики замораживают в течение 24 часов при температуре от -30°С до 5°С, предпочтительно от -20°С до -15°С;

- после последнего цикла механоструктурированный перламутр отделяют, просеивают и извлекают.

Изобретение также относится к механоструктурированному перламутру, который может быть получен описанным выше способом и который имеет средний объемный диаметр от 0,01 до 500 нм, предпочтительно от 0,01 до 250 нм и более предпочтительно от 0,01 до 100 нм.

Механоструктурированный перламутр, полученный посредством механосинтеза, охарактеризован методами рентгеновской дифракции, Раман-спектроскопии и лазерной гранулометрии, чтобы получить качественную и количественную информацию. Количественный анализ показал присутствие карбоната кальция в кристаллической форме, а также очень небольшого количества карбоната кальция в аморфной форме, которое объясняется кратковременным повышением давления в камере (приблизительно меньше, чем 10 ГПа).

Согласно варианту осуществления изобретения подлежащий обработке порошок перламутра размалывают вместе с по меньшей мере одним материалом, отличным от перламутра.

Этот отличный от перламутра материал выбирают из группы, включающей порошок более чем на 90% деацетилированного хитозана, хитин, морские водоросли, нерастворимые и растворимые биополимеры, извлеченные из перламутровой раковины и из наружной раковины вышеупомянутых двустворчатых моллюсков, сульфат меди (CuSO4×5H2O), оксид цинка, золото или серебро, и их смеси. В качестве сульфата меди, можно использовать пентагидрат сульфата меди, кристаллизованный или сублимированный сульфат меди. В качестве предпочтительного примера может быть упомянут одновременный размол порошка перламутра, имеющего средний объемный диаметр от 1 до 20 мкм, и порошка более чем на 90% деацетилированного хитозана со средним объемным диаметром приблизительно 150 мкм, имеющего плотность 0,6 г/см3. Одновременная обработка этих двух порошков способом механосинтеза по изобретению дает начало новому механоструктурированному биоматериалу, в котором трехмерная форма частиц хитозана позволяет тесное сцепление с биокристаллами механоиндуцированного арагонита.

Механоструктурированный перламутр и/или Механоструктурированный биоматериал по изобретению могут использоваться в многочисленных областях применения, таких как медицинские, ветеринарные или косметические применения. Таким образом, согласно определенному варианту осуществления изобретения Механоструктурированный биоматериал, являющийся результатом одновременного размола порошка перламутра и порошка более чем на 90% деацетилированного хитозана, полученный способом по изобретению, включают в композицию косметических препаратов, в особенности для лечения старения, порошка лекарственной основы, помады, продуктов для ухода за ногтями, дезодорантов и продуктов для ухода за волосами.

Механоструктурированный перламутр и/или механоструктурированный биоматериал по изобретению могут также использоваться в других областях, таких как медицинская, фармацевтическая или ветеринарная области, в особенности в составе глазного лосьона, глазного геля и крема, необязательно в комбинации с медикаментозными веществами, такими как антибиотики, противовоспалительные и сосудорасширяющие средства.

Таким образом, предпочтительно механоструктурированный перламутр и/или механоструктурированный биоматериал по изобретению используют в стоматологии, например, для костных вставок, имплантации, заменителя кости, или также для лечения периодонтальных болезней, а также как добавки к полимеризующимся смолам для косметического восстановления коронок. Таким образом, например, механоструктурированный перламутр и/или механоструктурированный биоматериал, полученный способом по изобретению, могут быть включены в композицию пасты корневого канала для эндодонтических лечений, защитного покрытия пульпы зуба и цемента для прокладки, предохраняющей пульпу зуба. Материал может затем быть комбинирован с компонентами, такими как оксид цинка, гидроксид кальция, эвгенол или любое другое эфирное масло.

Целью настоящего изобретения является также имплантат, включающий сердцевину из структурированного материала, необязательно, перламутра, или протезный элемент, выполненный из металла или другого материала, на поверхности которого разбрызгиванием, распылением, покрытием, электролизом или погружением осаждают в виде покрытия механоструктурированный перламутр и/или механоструктурированный биоматериал по изобретению.

Этот имплантат или протезный элемент имеет переменные размер и диаметр и характеризуется тем, что вся его поверхность покрыта механоструктурированным перламутром и/или механоструктурированным биоматериалом, как описано в настоящем изобретении. Производство покрытия из механоструктурированного перламутра и/или механоструктурированного биоматериала, таким образом, позволяет придать ему новую функциональность. Фактически, учитывая все свойства механоиндуцированных наночастиц, становится возможным путем обработки поверхности материала распылением или покрытием механически покрытыми частицами:

- модифицировать шероховатость его поверхности для лучшего сцепления,

- увеличивать площадь его контакта с принимающей площадкой, не изменяя его форму и размеры, чтобы немедленно сделать биодоступными все молекулы с фармакологическими свойствами, которые вовлечены в процессы регенерации и заживления, и наконец,

- ускорять взаимодействие биоматериал-клетки, чтобы облегчить функциональную ориентацию клеток и ткани принимающей площадки, а также увеличить его биосовместимость и его функциональность.

В остальном тексте термин "имплантат" или "протезный элемент" будут использоваться как эквиваленты.

Следовательно, настоящее изобретение также относится к имплантату, предпочтительно изготовленному из перламутра, характеризующемуся тем, что его покрывают частично или по всей поверхности механоструктурированным перламутром и/или механоструктурированным биоматериалом, полученным способом по изобретению, способом, позволяющим осаждение механоиндуцированных наночастиц, таким как разбрызгивание, распыление, покрытие, электролиз или погружение.

Таким образом, согласно предпочтительному варианту осуществления изобретения механоструктурированный перламутр и/или механоструктурированный биоматериал наносят в качестве покрытия разбрызгиванием, распылением, покрытием, электролизом или погружением.

Согласно одному из вариантов осуществления изобретения механоструктурированный перламутр и/или механоструктурированный биоматериал, полученные способом по изобретению, используют в покрытиях кости и зубных имплантатов, и изделиях заменителя кости.

Изобретение лучше понимается, когда описывается с отсылкой на примеры и приложенные рисунки, которые не являются ограничивающими, в которых фиг.1-3 иллюстрируют два предпочтительных варианта осуществления изобретения:

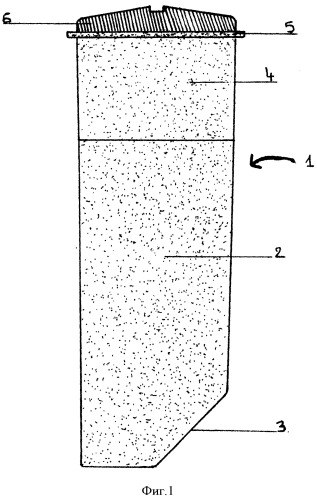

фиг.1 представляет схематический вид имплантата;

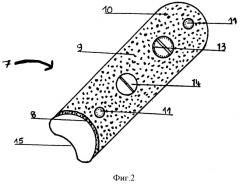

фиг.2 представляет схематический вид изделия заменителя кости;

фиг.3 представляет закрепляющий винт из фиг.2.

Имплантат (1) по фиг.1 включает часть в общей форме цилиндра (2), имеющего, например, размер приблизительно 10 мм, нижний конец которого имеет клинообразную форму (3). Элемент (4) конструкции, изготовленный из полиоксиметилена, продаваемого под торговой маркой Delrin®, ввинчивают в верхний конец имплантата, и этот элемент включает кольцо (5) вокруг верхнего края, сделанное из полиэфирного войлока, продаваемого под торговой маркой Dacron®, например, приблизительно шириной 1 мм и высотой 2 мм. Элемент (4) конструкции включает в центре резьбовое отверстие, оборудованное уплотняющим винтом (6). Ансамбль имплантат-уплотняющий винт полностью покрыт механоструктурированным перламутром, полученным по способу изобретения, нанесенным методом разбрызгивания, распыления, электролиза или покрытия. Однако может быть покрыта только часть имплантата, показанного на фиг.1, в особенности, часть (2) и/или часть (4). Покрытие может также быть выполнено из механоструктурированного биоматериала по изобретению.

По другому варианту осуществления, продуктом по изобретению, показанным на фиг.2 и 3, является изделие (7) заменителя кости, предназначенное восполнить любую потерю вещества челюстной кости. Изделие имеет общую форму параллелепипеда переменных размеров, верхняя выпуклая поверхность (8) которого покрыта мембраной (9), изготовленной из полиэфирного войлока, продаваемого под торговой маркой Dacron®, и заканчивающейся на уровне закругленных краев параллелепипеда (10). Его два конца пронизаны 2 резьбовыми отверстиями (11), например, диаметром приблизительно 2 мм, предназначенными для фиксации изделия на остаточной кости с использованием двух винтов (12) (фиг.3). Эти винты того же самого сорта, что и биоматериал имплантата. В зависимости от его длины изделие заменителя кости пронизано одним или большим числом резьбовых отверстий (13), диаметром, например, 4 мм, предназначенных для размещения элемента конструкции, изготовленного из биологически совместимого синтетического материала, например, изготовленного из полиоксиметилена, продаваемого под торговой маркой Delrin®, и снабженного уплотненными винтами (14). Такой элемент конструкции предназначен для фиксации восстановительного протезного элемента. Нижняя вогнутая поверхность (15) элемента должна прилегать к поверхности остаточной кости. Ансамбль изделие заменителя кости-крепежный винт полностью покрыт механоструктурированным перламутром по изобретению, нанесенным методом разбрызгивания, распыления, электролиза, покрытия. Однако может быть покрыта только часть имплантата, показанного на фиг.2. Поверхность, конечно, может также быть обработана механоструктурированным биоматериалом по изобретению.

Таким образом, целью настоящего изобретения также является костная вставка, включающая сердцевину, выполненную из структурированного материала, необязательно изготовленного из перламутра, на поверхность которого осаждают механоструктурированный перламутр и/или механоструктурированный биоматериал по изобретению с использованием разбрызгивания, распыления, покрытия, электролиза или погружения.

Изделие по изобретению может также быть представлено в форме остеосинтетической пластины и винта, изготовленного из структурированного материала, предпочтительно изготовленного из перламутра в компактной форме, вырезанного из толщи раковины переменного размера, также покрытой механоструктурированным перламутром или механоструктурированным биоматериалом. Винты и пластины, вырезанные из перламутра в компактной форме, имеют такие физические свойства, что их плотность, упругость, твердость по Виккерсу, сопротивление сжатию, модуль упругости подобны аналогичным характеристикам кости. В результате их не обязательно удалять после создания и реконструкции каллюса, и поэтому они могут быть оставлены на месте, что позволяет избежать новой хирургической операции. Изделие по изобретению может также быть уплотнено под высоким давлением в формах переменной конфигурации и размера, с тем чтобы получить изделия заменителя кости, предназначенные для замены эпифизов, диафизов и фрагментов длинных костей или других частей скелета.

Следует отметить, что имплантаты, произведенные согласно изобретению, могут использоваться в ортопедической, челюстно-лицевой и одонтостоматологической хирургии.

Изобретение может использоваться для млекопитающих, в особенности для людей.

Примеры

Следующие примеры поясняют настоящее изобретение.

Пример 1

Микрометровый порошок перламутра, подлежащий обработке, получают согласно следующему способу:

- перламутровую раковину Pinctada maxima промывают и очищают от загрязнений 1% отбеливателем, затем обрабатывают на дробилке и уменьшают размер фрагментов от 10 мм до 1 см,

- продукт дробления затем удаляют и помещают в цирконийоксидную камеру размола планетарной мельницы,

- затем в камеру размола помещают цирконийоксидные мелющие шарики, каждый диаметром 30 мм,

- затем планетарную мельницу включают с частотой вращения 400 об/мин на 5 минут, причем устройство вращается по часовой стрелке и против часовой стрелки поочередно,

- затем продукт дробления, подвергшийся размолу, просеивают на ситовой установке диаметром 200 мм, включающей 5 сит различных размеров: 250 мкм, 150 мкм, 100 мкм, 50 мкм, 20 мкм, и сборник.

Порошок перламутра, собранный в сборник, имеет средний объемный диаметр менее 20 мкм.

Пример 2

Механоструктурированный перламутр получают следующим способом:

a) подлежащий обработке порошок перламутра, полученный в Примере 1, помещают в камеру размола планетарной мельницы,

b) в камеру добавляют цирконийоксидные шарики диаметром 10 мм,

c) всю установку, включающую подлежащий обработке порошок перламутра, камеру размола, а также цирконийоксидные шарики, помещают в морозильник при температуре -18°С на 24 часа,

d) планетарную мельницу включают с частотой вращения 1100 об/мин для ускорения 95G на 10 циклов по 6 минут каждый, разделенных через каждые 2 цикла 2 часами заморозки при -18°С,

e) планетарную мельницу останавливают и удаляют цирконийоксидные шарики диаметром 10 мм.

Стадии b), c), d) и e) повторяют с 50 цирконийоксидными шариками диаметром 5 мм, затем с 80 цирконийоксидными шариками диаметром 2 мм. Механоструктурированный перламутр затем отделяют от стенок камеры, просеивают и регенерируют. Перламутр имеет средний объемный диаметр менее 150 нм. Затем его стерилизуют дозой гамма-излучения 25 кГр.

Пример 3

Механоструктурированный перламутр получают согласно следующему способу:

a) микрометровый арагонитовый порошок перламутра массой 200 грамм, полученный в Примере 1, помещают в камеру размола емкостью 500 мл,

b) добавляют цирконийоксидные шарики диамет