Передняя конструкция кузова

Иллюстрации

Показать всеГруппа изобретений относится к области транспортного машиностроения. По первому варианту передняя конструкция кузова содержит переднее отделение, пару передних боковых элементов, пару распорных стоек подвески и усилительный элемент. Передние боковые элементы расположены внутри переднего отделения и проходят в продольном направлении кузова. Распорные стойки подвески расположены внутри переднего отделения с обеих сторон направления ширины переднего отделения, и внутри них расположены подвески для передних колес. Усилительный элемент имеет часть, которая присоединена к верхней части распорной стойки подвески и переднему боковому элементу, который обращен к распорной стойке подвески. Часть усилительного элемента проходит прямо между верхней частью и передним боковым элементом. Усилительный элемент содержит первый и второй усилительные элементы. Первый усилительный элемент присоединен к верхней части распорной стойки подвески одной стороны в направлении ширины и переднему боковому элементу другой стороны в направлении ширины, и проходит между верхней частью и передним боковым элементом. Второй усилительный элемент присоединен к верхней части распорной стойки подвески другой стороны в направлении ширины и переднему боковому элементу одной стороны в направлении ширины и проходит между верхней частью и передним боковым элементом. По второму варианту передняя конструкция кузова содержит усилительный элемент, который присоединена к верхней части распорной стойки подвески и переднему боковому элементу, и который проходит между верхней частью и передним боковым элементом. Достигается повышение жесткости конструкции кузова. 2 н. и 3 з.п. ф-лы, 11 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к передней конструкции кузова для улучшения жесткости кузова автомобиля.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Как хорошо известно, для того чтобы улучшить топливную эффективность или характеристику вождения автомобилей, или для того, чтобы компенсировать увеличение веса, вызванное мерами обеспечения безопасности или более полным опционным оборудованием, требуется уменьшение веса автомобилей. По этой причине, например, используется пластина из высокопрочной стали для уменьшения толщины конструкции кузова и, посредством этого, облегчения веса кузова.

Например, при использовании пластины из высокопрочной стали класса 590 МПа для облегчения кузова считается возможным сохранять прочность кузова, в это же время уменьшая вес приблизительно на 40% по сравнению с обычной стальной пластиной. Ожидались очень выдающиеся результаты.

С другой стороны, автомобиль принимает силу от подскоков на поверхности дороги при вождении, ударов при наезде на дорожные бордюры и так далее, и различные другие силы, в дополнение к прочности кузова требуется жесткость на кручение. Тем не менее, если использовать пластину из высокопрочной стали для уменьшения толщины конструкции кузова, даже если прочность кузова сохраняется, жесткость на кручение обычно уменьшается.

То есть в пластине из высокопрочной стали прочность на растяжение стальной пластины улучшается посредством характеристики изменения температуры, ингредиентов, и так далее, но модуль Юнга железа является постоянным и не изменяется. По этой причине, если конструкция кузова имеет уменьшенную толщину, полярный момент инерции области становится меньше. В результате этого жесткость на кручение уменьшается.

Следовательно, при использовании пластины из высокопрочной стали и так далее, для сохранения прочности кузова, в это же время уменьшая толщину кузова так, чтобы облегчить вес, также необходимо улучшить жесткость на кручение.

В отношении улучшения жесткости на кручение кузова в качестве предшествующего уровня техники, сфокусированного на передней конструкции кузова, описан, например, такой предшествующий уровень техники, как показано в Патентной литературе 1-4.

В частности, в Патентной литературе 1 описано образование верхней части распорной стойки подвески у одной части усилительного элемента крыла колеса, который предусмотрен у верхнего края панели крыла колеса, которая образует кожух колеса и присоединяет усилительный элемент крыла колеса к подрамнику, который проходит в двигательном отсеке в направлении ширины транспортного средства.

В Патентной литературе 2 описана передняя конструкция кузова, предусмотренная с элементами усилительной рамы с передними концами, которые присоединены к задним частям рам передней стороны, и с задними концами, которые присоединены к боковым панелям у задних частей распорной стойки подвески и поперечным элементом приборной панели, который присоединен к задним частям элементов усилительной рамы и который проходит у низа части обтекателя в направлении ширины.

В Патентной литературе 3 описано предусмотрение элемента приборной панели у приборной панели, который проходит сзади двигательного отсека в направлении ширины.

В Патентной литературе 4 описано образование кожухов стойки подвески как единственных деталей и объединение боковых элементов, гребней капота, приборной панели, и верхней панели обтекателя с кожухами стойки подвески для образования их как единого целого.

СПИСОК ЦИТИРОВАНИЯ ПАТЕНТНОЙ ЛИТЕРАТУРЫ

Патентная литература 1: Публикация японского патента № 2-293277A.

Патентная литература 2: Публикация японского патента № 2009-40127A.

Патентная литература 3: Публикация японского патента № 2001-130450A.

Патентная литература 4: Публикация японского патента № 2009-078575A.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Краткое описание технической проблемы изобретения

Тем не менее, для того чтобы способствовать уменьшению веса посредством уменьшения толщины конструкции кузова, нельзя сказать, что будет достаточно улучшить жесткость на кручение кузова только посредством усиления, описанного в приведенной выше Патентной литературе 1-4, и так далее. По этой причине в данной области техники существует большая необходимость в более эффективном улучшении жесткости на кручение ввиду будущих улучшений прочности пластины из высокопрочной стали.

К тому же для сохранения отзывчивости во время перестроения в другой ряд или иного руления транспортного средства, которое имеет приведенную выше конструкцию кузова, передняя конструкция кузова требует поперечной (горизонтальной) жесткости на изгиб. Эта жесткость на поперечный изгиб, как и эта жесткость на кручение, в целом уменьшается при использовании пластины из высокопрочной стали для уменьшения толщины конструкции кузова. Следовательно, так же, как и в отношении жесткости на кручение, существует сильная потребность в данной области техники в улучшении жесткости на поперечный изгиб.

Настоящее изобретение было выполнено в виду этой ситуации, и его целью является разработка передней конструкции кузова, которая обеспечивает эффективное улучшение жесткости на кручение и жесткости на поперечный изгиб кузова автомобиля и, в свою очередь, передней конструкции кузова, которая использует пластину из высокопрочной стали для уменьшения толщины и посредством этого обеспечения эффективного облегчения веса кузова.

РЕШЕНИЕ ПРОБЛЕМЫ

Для того чтобы решить эту проблему, изобретатели провели глубокие исследования и в результате пришли к следующим выводам.

- Посредством предусмотрения усилительных элементов, присоединенных к верхним частям распорных стоек подвески и к передним боковым элементам, которые обращены к распорным стойкам подвески и проходят между ними, возможно рассеять нагрузку, которая вводится к распорным стойкам и подвески.

- Используя усилительные элементы, возможно передавать нагрузку в направлении ширины транспортного средства, которая прилагается к верхним частям распорных стоек подвески, к передним боковым элементам, которые обращены к этим распорным стойкам подвески.

Настоящее изобретение было выполнено на основании приведенных выше выводов, и, в сущности, представляет собой следующее.

(1) Передняя конструкция кузова, который имеет переднее отделение, которое расположено у передней стороны пассажирского отделения, отличающаяся тем, что она содержит: пару передних боковых элементов, которые расположены внутри переднего отделения и проходят в продольном направлении кузова; пару распорных стоек подвески, которые расположены внутри переднего отделения с обеих сторон направления ширины переднего отделения, и внутри которых расположены подвески для передних колес; и усилительный элемент, который присоединен к верхней части распорных стоек подвески и переднему боковому элементу, который обращен к распорной стойке подвески, и который проходит между указанными верхней частью и передним боковым элементом.

Следует заметить, что "верхние части распорной стойки подвески" означают части, которые расположены у верхних сторон при разделении распорной стойки подвески, которые проходят от частей для установки подвески к передним боковым элементам, поровну на верхние и нижние части.

(2) Передняя конструкция кузова по вышеуказанному (1) отличается тем, что усилительный элемент проходит вдоль плоскости, перпендикулярной продольному направлению кузова.

(3) Передняя конструкция кузова по вышеуказанному (1) или (2) отличается тем, что усилительный элемент содержит первый усилительный элемент, который присоединен к верхней части распорной стойки подвески одной стороны в направлении ширины и к переднему боковому элементу другой стороны в направлении ширины и проходит между указанными верхней частью и передним боковым элементом, и второй усилительный элемент, который присоединен к верхней части распорной стойки подвески другой стороны в направлении ширины и к переднему боковому элементу одной стороны в направлении ширины и проходит между указанными верхней частью и передним боковым элементом.

(4) Передняя конструкция кузова по любому из вышеуказанных (1)-(3) отличается тем, что усилительный элемент выполнен из сплошного стержневого элемента.

(5) Передняя конструкция кузова по вышеуказанным (1) или (2) отличается тем, что усилительный элемент представляет собой единственный элемент, который присоединен к верхним частям обеих распорных стоек подвески и к двум передним боковым элементам.

(6) Передняя конструкция кузова по вышеуказанному (5) отличается тем, что усилительный элемент представляет панельный элемент, и тем, что край панельного элемента в направлении ширины присоединен по всей длине к распорным стойкам подвески и к передним боковым элементам.

(7) Передняя конструкция кузова по вышеуказанному (6) отличается тем, что панельный элемент выполнен с усилительным буртиком.

ПРЕИМУЩЕСТВЕННЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

Нагрузка, которая вводится от подвесок к распорным стойкам подвески, передается через боковые панели или верхние элементы и так далее, которые образуют кожухи колес, к конструкции кузова в целом. Согласно всем передним конструкциям кузова настоящего изобретения предусмотрены усилительные элементы, которые присоединены к верхним частям распорных стоек подвески и к передним боковым элементам, которые обращены к распорной стойке подвески, и проходят между ними. Посредством предусмотрения таких усилительных элементов, нагрузка, которая вводится от подвесок к распорной стойке подвески, передается через существующие компоненты (боковые панели и верхние элементы) и также усилительные элементы к конструкции кузова в целом. По этой причине возможно рассеивать нагрузку, которая вводится к распорной стойке подвески, чтобы передавать ее к конструкции кузова в целом, и в результате возможно эффективно улучшить жесткость на кручение кузова автомобиля.

К тому же во всех передних конструкциях кузова согласно настоящему изобретению усилительные элементы присоединены к верхним частям распорных стоек подвески и к передним боковым элементам, которые обращены к распорной стойке подвески. По этой причине возможно передавать нагрузку в направлении ширины транспортного средства, которая прилагается к верхним частям распорных стоек подвески, к передним боковым элементам, которые обращены к распорной стойке подвески. В результате этого возможно эффективно улучшить жесткость на поперечный изгиб спереди кузова.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

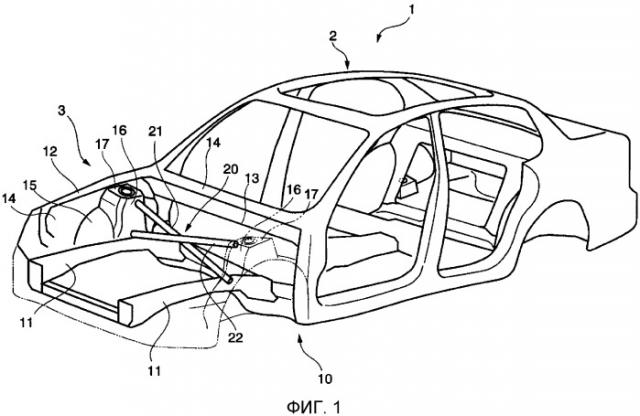

Фиг.1 представляет собой вид, на котором показана схема всей конструкции кузова согласно первому варианту осуществления настоящего изобретения.

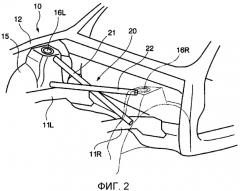

Фиг.2 представляет собой вид в перспективе, на котором показана передняя конструкция кузова согласно первому варианту осуществления.

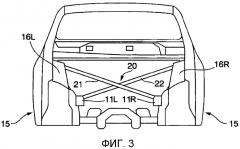

Фиг.3 представляет собой вид передней конструкции кузова согласно первому варианту осуществления при виде спереди.

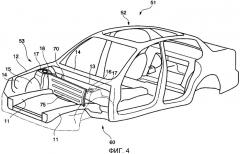

Фиг.4 представляет собой вид, на котором показана схема всей конструкции кузова согласно второму варианту осуществления настоящего изобретения.

Фиг.5 представляет собой вид передней конструкции кузова, при виде спереди, согласно второму варианту осуществления.

Фиг.6 представляет собой вид передней конструкции кузова согласно модификации второго варианта осуществления настоящего изобретения.

Фиг.7 представляет собой вид передней конструкции кузова, при виде спереди, согласно второму варианту осуществления настоящего изобретения.

На фиг.8 даны схематичные виды, на которых показан один пример способа измерения жесткости на кручение кузова, причем на (А) показано место приложения нагрузки в продольном направлении конструкции кузова, тогда как (B) представляет собой вид вдоль линии X-X на (A) и представляет собой схему образования крутящего момента в направлении ширины кузова.

Фиг.9 представляет собой вид, на котором показано смещение и угол скручивания кузова до и после приложения крутящего момента при виде от линии X-X на фиг.8(A).

Фиг.10 представляет собой схематичный вид, на котором показан один пример способа измерения и вычисления жесткости на поперечный изгиб кузова.

Фиг.11 представляет собой вид, на котором показано смещение кузова до и после приложения нагрузки в направлении ширины при виде от линии Y-Y на фиг.10.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Ниже будет описан первый вариант осуществления настоящего изобретения со ссылкой на фиг.1-3. Фиг.1 представляет собой вид, на котором показан кузов 1, который имеет переднюю конструкцию кузова согласно первому варианту осуществления настоящего изобретения. Кузов 1 предусмотрен с пассажирским отделением 2, которое образует пространство, в котором находятся водитель и пассажиры, и передним отделением 3, которое расположено спереди от пассажирского отделения 2 (левая сторона на фиг.1). В настоящем варианте осуществления внутри переднего отделения 3 установлен двигатель или мотор или другой силовой агрегат для приведения колес. К тому же в настоящем варианте осуществления основным материалом кузова 1 является высокопрочная сталь.

Передняя конструкция кузова согласно настоящему варианту осуществления предусмотрена с парой передних боковых элементов 11, которые расположены внутри переднего отделения 3 (в частности, в настоящем варианте осуществления, у низа внутренней части переднего отделения 3) и проходят в продольном направлении кузова 1, и парой верхних элементов 12, которые проходят у верха двух концов переднего отделения 3 в направлении ширины в продольном направлении кузова 1. Передняя конструкция кузова дополнительно предусмотрена с приборной панелью 13, которая проходит в направлении ширины кузова 1 и разделяет пассажирское отделение 2 и переднее отделение 3, и парой боковых панелей 14, которые проходят от верхних элементов 12 книзу.

Боковые панели 14 предусмотрены с передними надколесными дугами 15 и распорными стойками 16 подвески. Передние надколесные дуги 15 выдаются вовнутрь в направлении ширины кузова 1 и образованы так, чтобы соединяться с передними боковыми элементами 11 внизу. Передние надколесные дуги 15 сконструированы открытыми наружу. Внутри них расположены передние колеса (не показаны).

К тому же, распорные стойки 16 подвески, образованные передними надколесными дугами 15 и боковыми панелями 17, у их вершин выдаются вовнутрь кузова 1 в направлении ширины. Если посмотреть на это иначе, можно сказать, что распорные стойки 16 подвески предусмотрены как выступающие вверх для образования потолочных частей передних надколесных дуг 15. В частности, в настоящем варианте осуществления, высоты верхних частей распорных стоек 16 подвески, по существу такие же, как высоты верхних элементов 12. В любом случае пара распорных стоек 16 подвески расположена внутри переднего отделения 3 с двух сторон переднего отделения 3 в направлении ширины. К тому же внутри распорной стойки 16 подвески расположены подвески для передних колес (не показаны). У частей 17 для установки подвески распорной стойки 16 подвески прикреплены верхние концы подвесок для передних колес.

К тому же в настоящем варианте осуществления предусмотрены усилительные элементы 20, которые присоединены к верхним частям распорной стойки 16 подвески и передним боковым элементам 11, которые направлены к распорным стойкам 16 подвески и проходят между ними. Здесь "верхние части распорной стойки 16 подвески" означают части, которые расположены у верхних сторон при разделении распорной стойки подвески, которые проходят от частей 17 для установки подвески к передним боковым элементам 11 поровну на верхние и нижние части.

Усилительные элементы 20 будут объяснены более конкретно. Здесь, как объяснено выше, передние боковые элементы 11 и распорной стойки 16 подвески расположены у двух сторон транспортного средства в направлении ширины. Те, которые расположены с одной стороны в направлении ширины (на фиг.3, левая сторона), обозначены 11L и 16L, тогда как те, которые расположены с другой стороны в направлении ширины (противоположная сторона в направлении ширины выше одной стороны в направлении ширины, на фиг.3, правая сторона) обозначены 11R и 16R.

Усилительные элементы 20 предусмотрены с первым усилительным элементом 21, который присоединен к верхней части распорной стойки 16L подвески одной стороны в направлении ширины и к переднему боковому элементу 11R другой стороны в направлении ширины и проходит между ними, и с вторым усилительным элементом 22, который присоединен к верхней части распорной стойки 16R подвески другой стороны в направлении ширины и к переднему боковому элементу 11L одной стороны в направлении ширины. В настоящем варианте осуществления как первый усилительный элемент 21, так и второй усилительный элемент 22 проходят вдоль плоскостей, перпендикулярных продольному направлению кузова (вертикальных плоскостей).

Первый усилительный элемент 21 и второй усилительный элемент 22 образованы, например, стальными трубами по существу цилиндрической формы. Первые концы присоединены к верхним частям распорной стойки 16 подвески, тогда как другие концы присоединены к передним боковым элементам 11 посредством сварки.

Здесь при виде спереди кузова 1, первый усилительный элемент 21 и второй усилительный элемент 22 расположены с пересечением друг друга. Пересекающиеся части первого усилительного элемента 21 и второго усилительного элемента 22 не удерживаются друг другом.

Согласно передней конструкции кузова настоящего варианта осуществления, которая устроена таким образом, поскольку предусмотрены упомянутые выше усилительные элементы, нагрузка, которая вводится от распорной стойки 16 подвески, может быть рассеяна к передним боковым элементам 11 посредством первого усилительного элемента 21 и второго усилительного элемента 22.

То есть нагрузка, которая вводится от распорной стойки 16L подвески одной стороны в направлении ширины, передается не только к верхнему элементу 12 и переднему боковому элементу 11L у одной стороны в направлении ширины, но также через первый усилительный элемент 21 к переднему боковому элементу 11R другой стороны в направлении ширины. Благодаря этому подавляется деформация распорной стойки 16L подвески из-за нагрузки. Таким же образом нагрузка, которая вводится к распорной стойке 16R подвески другой стороны в направлении ширины, передается не только к верхнему элементу 12 и переднему боковому элементу 11R у другой стороны в направлении ширины, но также через второй усилительный элемент 22 к переднему боковому элементу 11L одной стороны в направлении ширины. Благодаря этому подавляется деформация распорной стойки 16R подвески из-за нагрузки. Благодаря этому возможно улучшить жесткость на кручение кузова 1 в целом.

К тому же части 17 для установки подвески распорной стойки 16 подвески иногда подвергаются нагрузке в направлении ширины транспортного средства во время поворота транспортного средства, и так далее. Согласно передней конструкции кузова настоящего варианта осуществления нагрузка в направлении ширины транспортного средства, которая вводится от распорной стойки 16L подвески одной стороны в направлении ширины, передается не только к верхнему элементу 12 и переднему боковому элементу 11L одной стороны в направлении ширины, но также и через первый усилительный элемент 21 к переднему боковому элементу 11R у другой стороны в направлении ширины. Подобным образом нагрузка в направлении ширины транспортного средства, которая вводится от распорной стойки 16R подвески другой стороны в направлении ширины, передается на только к верхнему элементу 12 и переднему боковому элементу 11R другой стороны в направлении ширины, но также и через второй усилительный элемент 22 к переднему боковому элементу 11L у одной стороны в направлении ширины. Благодаря этому возможно улучшить жесткость на поперечный изгиб переда кузова.

Более того, поскольку первый усилительный элемент 21 и второй усилительный элемент 22 расположены вдоль плоскостей, перпендикулярных продольному направлению кузова 1 (вертикальных плоскостей), возможно эффективно передавать нагрузку, которая вводится от распорной стойки 16 подвески, к передним боковым элементам 11. Благодаря этому возможно подавлять скручивающую деформацию передней конструкции кузова в большей степени и возможно улучшить жесткость на кручение кузова 1 в целом.

Далее будет описан второй вариант осуществления настоящего изобретения со ссылкой на фиг.4 и фиг.5. Фиг.4 представляет собой вид, на котором показан кузов 51, который имеет переднюю конструкцию 60 кузова согласно второму варианту осуществления настоящего изобретения. Следует заметить, что элементы, такие же, как в первом варианте осуществления, обозначены такими же номерами, и их подробные описания опущены.

В передней конструкции 60 кузова согласно второму варианту осуществления в качестве усилительных элементов расположен единственный панельный элемент 70, который присоединен к паре передних боковых элементов 11 и к паре распорных стоек 16 подвески. В частности, в настоящем варианте осуществления край панельного элемента 70 в направлении ширины присоединен по всей его длине к распорным стойкам 16 подвески и передним боковым элементам 11. Следовательно, в настоящем варианте осуществления, можно сказать, что панельный элемент 70 присоединен как к верхним частям, так и к нижним частям распорной стойки 16 подвески.

Более подробно, край 70L одной стороны панельного элемента 70 в направлении ширины присоединен к верху и низу распорной стойки 16L подвески одной стороны в направлении ширины и к переднему боковому элементу 11L. К тому же край 70R другой стороны панельного элемента 70 в направлении ширины присоединен к верху и низу распорной стойки 16R подвески другой стороны в направлении ширины и к переднему боковому элементу 11R. В настоящем варианте осуществления панельный элемент 70 расположен вдоль плоскости, перпендикулярной продольному направлению кузова 51 (вертикальной плоскости).

Панельный элемент 70 образован из стальной пластины. Он присоединен по всей длине его края в направлении ширины посредством лазерной сварки к распорной стойке 16 подвески и переднему боковому элементу 11. К тому же панельный элемент 70 образован с усилительным буртиком 75 для улучшения прочности самого по себе панельного элемента 70. В настоящем варианте осуществления, как показано на фиг.5, образовано множество усилительных буртиков 75, проходящих в направлении ширины. К тому же в настоящем варианте осуществления усилительные буртики 75 образованы посредством прессования и образованы с прямоугольными формами поперечного сечения с единственными открытыми сторонами.

Согласно передней конструкции 60 кузова настоящего варианта осуществления, устроенной таким образом, поскольку упомянутый выше панельный элемент 70 предусмотрен в качестве усилительных элементов, нагрузка, которая вводится от распорной стойки 16 подвески, может быть распределена панельным элементом 70 к передним боковым элементам 11. Соответственно, посредством панельного элемента 70 можно подавлять деформацию из-за нагрузки, которая вводится от распорной стойки 16 подвески. В результате этого возможно улучшить жесткость на кручение кузова 51 в целом. К тому же, таким же образом, как в первом варианте осуществления, возможно также улучшить жесткость на поперечный изгиб спереди кузова.

Более того, в настоящем варианте осуществления, поскольку панельный элемент 70 расположен вдоль плоскости, перпендикулярной продольному направлению кузова 51 (вертикальной плоскости), нагрузка, которая вводится от распорной стойки 16 подвески, может быть эффективно передана к передним боковым элементам 11. Благодаря этому может быть дополнительно улучшена жесткость на кручение кузова 51 в целом.

К тому же, поскольку панельный элемент 70 образован с усилительными буртиками 75, панельный элемент 70 сам по себе может быть улучшен в отношении прочности, и деформация может быть подавлена. Следовательно, скручивающая деформация передней конструкции 60 кузова может быть подавлена в большей степени.

Более того, в настоящем варианте осуществления панельный элемент 70 присоединен по всей длине его края в направлении ширины посредством лазерной сварки к распорным стойкам 16 подвески и передним боковым элементам 11. По этой причине улучшена совместная прочность панельного элемента 70 с распорными стойками 16 подвески и передними боковыми элементами 11, и скручивающая деформация передней конструкции 60 кузова может быть подавлена.

К тому же согласно настоящему варианту осуществления во время удара посредством панельного элемента 70 может быть предотвращено вхождение в пассажирское отделение 52 частей, которые размещены в переднем отделении 53.

Были объяснены варианты осуществления настоящего изобретения, но настоящее изобретение не ограничено приведенными выше вариантами осуществления. Разные изменения могут быть выполнены в объеме, не отходящем от сущности изобретения.

Например, в упомянутых вариантах осуществления был объяснен случай, в котором основным материалом кузова была высокопрочная сталь, но все или некоторые части кузова также могут быть выполнены из алюминия, стеклопластика (fiberglass reinforced plastic (FRP)), или другого материала, который в целом может быть использован для кузова. К тому же высокопрочная сталь была использована для усилительных элементов, но также могут быть использованы алюминий, FRP, и другие материалы. К тому же усилительные буртики необязательно должны иметь данные поперечные сечения прямоугольных форм, открытые с одной стороны. Они также могут быть выполнены в трапециевидных формах, открытых с одной стороны, или в полукруглых формах, полуовальных формах и разных других формах.

К тому же первый вариант осуществления был объяснен при допущении того, что первый усилительный элемент 21 и второй усилительный элемент 22 были образованы посредством стальных труб приблизительно цилиндрической формы, но изобретение этим не ограничено. Например, первый усилительный элемент 21 и второй усилительный элемент 22 могут быть стержневыми элементами с формами поперечного сечения, отличающимися от цилиндрических форм, такими как прямоугольные формы. К тому же, они также могут быть образованы с более толстыми центральными сторонами или могут быть образованы расширяющимися наружу к концам.

Более того, в первом варианте осуществления первый усилительный элемент 21 и второй усилительный элемент 22 присоединены посредством сварки к верхним частям распорных стоек 16 подвески и к передним боковым элементам 11, но способ присоединения не ограничен этим. Следовательно, в качестве способа присоединения, также для прикрепления или других способов возможно применять систему, использующую болты или клепки, и так далее.

К тому же в первом варианте осуществления, первый усилительный элемент 21 и второй усилительный элемент 22 также могут быть образованы сплошными стержневыми элементами (проволоками или стальными прутьями и т.д.). В этом случае пространство, занятое первым усилительным элементом 21 и вторым усилительным элементом 22, может оставаться маленьким. В результате этого возможно эффективно использовать пространство, в это же время улучшая жесткость на кручение. Здесь, например, когда нагрузка, направленная вверх, вводится к одной стороне в направлении ширины, растягивающая сила воздействует на первый усилительный элемент 21, который соединяет распорную стойку 16 подвески одной стороны в направлении ширины и передний боковой элемент 11 другой стороны в направлении ширины, но эта растягивающая сила может быть принята первым усилительным элементом 21, составленными из стальной проволоки, и скручивающая деформация кузова 1 подавляется.

Более того, в первом варианте осуществления, как объяснено выше, как первый усилительный элемент 21, так и второй усилительный элемент 22 проходят вдоль плоскостей, перпендикулярных продольному направлению кузова. Тем не менее они необязательно должны проходить вдоль этих плоскостей. Они могут также проходить вдоль плоскостей, наклоненных относительно этих плоскостей. К тому же плоскости, вдоль которых проходят первый усилительный элемент 21 и второй усилительный элемент 22, необязательно должны быть параллельными. Элементы также могут быть образованы так, чтобы проходить в плоскостях, которые не параллельны друг другу. Тем не менее, эти первый усилительный элемент 21 и второй усилительный элемент 22 предпочтительно расположены по существу симметрично вокруг плоскости, проходящей в продольном направлении кузова у центра кузова в направлении ширины.

К тому же в первом варианте осуществления пересекающиеся части первого усилительного элемента 21 и второго усилительного элемента 22 образованы так, чтобы не быть удерживаемыми друг другом, но эти первый усилительный элемент 21 и второй усилительный элемент 22 также могут быть образованы так, чтобы быть присоединенными и прикрепленными друг к другу. В этом случае первый усилительный элемент 21 и второй усилительный элемент 22 могут быть расположены на одинаковой плоскости. Благодаря этому кузов может быть дополнительно улучшен с точки зрения жесткости на кручение.

К тому же во втором варианте осуществления было дано объяснение при допущении того, что панельный элемент 70 был предусмотрен с усилительными буртиками 75, проходящими в направлении ширины, но форма усилительных буртиков 75 не ограничена формой на фиг.4 и 5. Следовательно, вместо панельного способа 70, который показан на фиг.4 и 5, например, как показано на фиг.6, также возможно использовать панельный элемент 80, который предусмотрен с буртиком 85, который проходит между верхней частью распорной стойки 16L подвески одной стороны в направлении ширины и передним боковым элементом 11R у другой стороны в направлении ширины и с буртиком 86, который проходит между верхней частью распорной стойки 16R подвески другой стороны в направлении ширины и передним боковым элементом 11L у одной стороны в направлении ширины. В качестве альтернативы, как показано на фиг.7, также может быть использован панельный элемент 90, который предусмотрен с множеством X-образных буртиков 95 в направлении ширины транспортного средства.

Более того, во втором варианте осуществления было дано объяснение, при допущении того, что панельный элемент 70 был сварен посредством лазерной сварки по всей длине края в направлении ширины, но способ присоединения панельного элемента 70 не ограничен этим. Следовательно, в качестве способа присоединения также может быть применен способ, использующий точечную сварки, способ, использующий болты, клепки, и так далее, и другие способы.

К тому же во втором варианте осуществления, как объяснено выше, панельный элемент 70 проходит вдоль плоскости, перпендикулярной продольному направлению кузова. Тем не менее он не должен обязательно проходить вдоль этой плоскости. Он также может проходить вдоль плоскости, наклоненной относительно этой плоскости.

К тому же настоящие варианты осуществления были объяснены при допущении того, что переднее отделение используется для установки мотора, или двигателя, или другого силового агрегата, но изобретение этим не ограничено. Оно также может быть использовано как багажный отсек, и так далее.

К тому же передняя конструкция кузова согласно настоящему изобретению, конечно же, может быть применена не только к автомобилю, который имеет двигатель внутреннего сгорания, но также и к гибридному транспортному средству или электрическому транспортному средству, в котором моторы предусмотрены у колес, и так далее. Следует заметить, что, в упомянутом выше электрическом транспортном средстве и так далее, поскольку не нужно устанавливать крупноразмерный двигатель в переднее отделение, первый усилительный элемент и второй усилительный элемент могут быть расположены легко.

К тому же форма кузова в целом не ограничена одной описанной на фиг.1 и фиг.4. Он также может быть выполнен в форме типа универсал, типа пассажирский мини-фургон, типа внедорожник или в другой форме.

ПРИМЕРЫ

Здесь для того чтобы подтвердить эффект настоящего варианта осуществления, например, технология, которая показана на фиг.8 и фиг.9, была использована для вычисления жесткости на кручение, тогда как технология, которая показана на фиг.10, была использована для вычисления жесткости на поперечный изгиб.

Ниже сначала будет описан способ измерения и вычисления жесткости на кручение со ссылкой на фиг.8 и фиг.9. Фиг.8 представляет собой концептуальный вид, на котом показан способ измерения и вычисления жесткости на кручение черного кузова (кузова) 100, тогда как фиг.9 представляет собой вид для объяснения жесткости на кручение на основании кручения положения 100F передней оси (положение в продольном направлении кузова, в котором расположен передний вал) на основании положения 100R задней оси (положение в продольном направлении кузова, в котором расположен задний вал).

Для измерения жесткости на кручение, например, как показано на фиг.8(A), черный кузов 100 закрепляется в положении 100R задней оси, и средняя удельная жесткость GJ на кручение, которая получается посредством приложения крутящего момента к положению 100F передней оси, используется для оценки (G: модуль жесткости, J: полярный момент инерции области).

В частности, в положении 100R задней оси, черный кузов 100 закреплен (например, закреплены части RL и RR для установки подвески задних распорных стоек подвески), и верхние концы модельных балок 101 прикреплены к частям FL и FR для установки подвески передних распорных стоек подвески. В этом состоянии качающийся стол 102, к которому прикреплены нижние концы модельных балок 101, поворачивается вокруг оси О. Благодаря этому крутящий момент T прилагается к частям FL и FR для установки передних распорных стоек подвески (см. фиг.8(B)).

Фиг.9 представляет собой вид, на котором показан поперечный разрез кузова в положении 100F передней оси, видимом от линии X-X на фиг.8(A). Удельная жесткость GJ на кручение вычисляется на основании левого и правого смещений δL и δR кузова, которые происходят в положении 100F передней оси во время приложения упомянутого выше крутящего момента T. Следует заметить, что на фиг.9, фиг.100C, которая показана штриховой линией с двумя пунктирами, и фиг.100D, которая показана сплошной линией, показывают кузов (наружный контур) до и после приложения крутящего момента T.

Здесь, поскольку угол θ(рад) кручения из-за крутящего момента T мал, он может быть приближенно выражен как θ≈tanθ=((δL+δR)/B); (B является размером кузова в ширину, зависящим от приложения крутящего момента T в положении 100F передней оси).

Удельная Жесткость GJ на кручение = (T/(θ/длина L колесной базы))

= (T·B·длина L колесной базы)/(δL+δR)

(Например, см. "Прочность автомобилей", Sankaido, 30 октября 1990 года, вторая редакция).

Далее будет описан способ измерения и вычисления жесткости на поперечный изгиб со ссылкой на фиг.10 и фиг.11. Фиг.10 представляет собой концептуальный вид, на котором показан способ измерения жесткости на поперечный изгиб черного кузова 100, тогда как фиг.11 представляет собой вид для объяснения жесткости на поперечный изгиб на основании смещения в направлении ширины у положения 100F передней оси. Как показано на фиг.10, при измерении жесткости на поперечный изгиб вместо положения 100R задней оси, кузов закреплен у промежуточных частей 105 бокового порога.

К тому же, так же, как на фиг.8(B), верхние концы модельных балок 101 прикреплены к частям FL и FR для установки подвески передних распорных стоек подвески. В этом состоянии качающийся стол 102, к которому прикреплены нижние концы модельных балок 101 и 101, перемещается в направлении ширины транспортного средства, и благодаря этому нагрузка L в направлении ширины прилагается к частям FL и FR для установки подвески передних распорных стоек подвески.

Фиг.11 представляет собой вид, на котором показан поперечный разрез кузова в положении 100F передней ос