Способ смешивания и измельчения материалов

Иллюстрации

Показать всеИзобретение относится к способу смешивания и измельчения с использованием центробежных методов для сухого и мокрого измельчения кусковых, зерновых и порошковых материалов, а также для приготовления смесей. Измельчаемый материал (2) и мелющие тела (3) загружают во вращающуюся рабочую емкость (1). Слой измельчаемого материала и мелющих тел формируется на внутренней поверхности рабочей емкости под действием центробежных сил. Слой измельчаемого материала и мелющих тел обрабатывают с помощью неподвижной или вращающейся лопатки (5). Из слоя измельчаемого материала и мелющих тел, по крайней мере, одной лопаткой отделяют мелющие тела и направляют их на стенку рабочей емкости. Измельчаемый материал пропускают через сквозные пазы и/или отверстия в лопатке. Изобретение повышает производительность процесса измельчения и смешивания, сокращение длительности цикла обработки и повышение уровня дисперсности (тонины помола) измельчаемого материала. 1 з.п. ф-лы, 3 ил.

Реферат

Предлагаемое изобретение относится к способам измельчения и смешивания с использованием центробежных методов и предназначено для сухого и мокрого измельчения кусковых, зерновых и порошковых материалов, а также для приготовления смесей, используемых в различных отраслях производства.

Известен способ измельчения (Сиденко П.М. Измельчение в химической промышленности. Изд. 2-е, перераб. М.: «Химия», 1977 г. - С. 158), при котором измельчаемый материал и мелющие тела подаются во вращающуюся относительно горизонтальной оси цилиндрическую или в форме усеченного конуса рабочую емкость, где они под действием гравитационных сил прижимаются к стенкам рабочей емкости и за счет сил трения, возникающих между внутренней поверхностью рабочей емкости и мелющими телами, а также измельчаемым материалом, перемещаются в верхнюю часть рабочей емкости, где под действием гравитационных сил отрываются от внутренней поверхности рабочей емкости и падают в ее нижнюю часть.

Недостатком этого способа является то, что уровень ударного измельчающего воздействия на материал зависит от массы и высоты подъема мелющих тел, а истирающее воздействие мелющих тел происходит при относительно низких значениях напряжений нормальных и сдвиговых деформаций. Все это приводит к значительному увеличению времени помола (до нескольких десятков часов), а сам помол происходит при относительно низком уровне динамического нагружения.

Из известных способов наиболее близким к заявляемому является Способ приготовления формовочных песчано-глинистых смесей (Патент РФ №2238818 от 11.06.2003, МКИ6 В22С 5/04. БИ №30 от 27.10.2004), при котором обработку ингредиентов проводят во вращающейся цилиндрической чаше вращающимся ротором с лопаткой, при этом чашу вращают со скоростью, создающей давление в измельчаемом материале, равное 0,14-0,9 от максимальной прочности измельчаемого материала на сжатие, а лопатку относительно чаши вращают со скоростью - 1,5…+1,0 от скорости вращения чаши.

Существенным недостатком данного способа является то, что измельчение и смешивание реализуется только за счет воздействия частиц измельчаемого материала друг на друга и в процессе соударения с поверхностью рабочей емкости, при этом возникающий уровень ударных и истирающих воздействий бывает недостаточен для интенсивного измельчения прочных материалов. Кроме этого скорость частиц измельчаемой массы практически одинакова на этапах свободного полета и соударения с поверхностью рабочей емкости, что значительно снижает уровень ударного воздействия. Влияние этих факторов приводит к существенному увеличению времени измельчения и ограничениям по предельным значениям тонины (дисперсности) получаемых измельченных материалов.

Техническим результатом предлагаемого изобретения является повышение производительности процесса измельчения и смешивания, сокращение длительности цикла обработки и повышение уровня дисперсности (тонины помола) измельчаемого материала.

Технический результат достигается тем, что в способе смешивания и измельчения материалов, при котором мелющие тела и измельчаемый материал загружают во вращающуюся рабочую емкость, где они под действием центробежных сил формируют на внутренней поверхности рабочей емкости слой измельчаемого материала и мелющих тел и обрабатывают с помощью неподвижной или вращающейся лопатки, при этом из слоя измельчаемого материала и мелющих тел, по крайней мере, одной лопаткой отделяют мелющие тела и направляют их на стенку рабочей емкости, а измельчаемый материал пропускают через сквозные пазы и/или отверстия в лопатке, при этом измельчаемый материал, проходящий через сквозные пазы или отверстия лопатки, смещают вдоль оси вращения рабочей емкости.

Сущность предлагаемого способа поясняется чертежами:

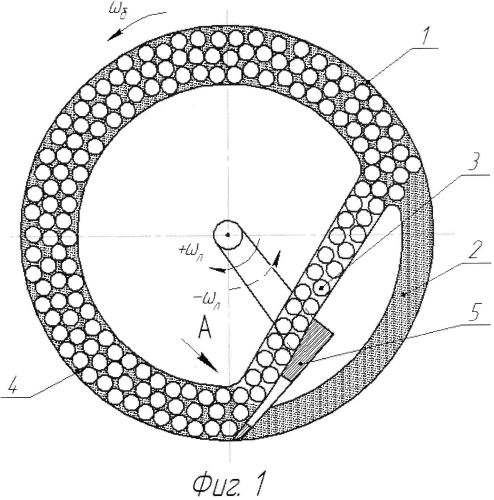

На фиг. 1 показана схема движения измельчаемого материала и мелющих тел рабочей емкости;

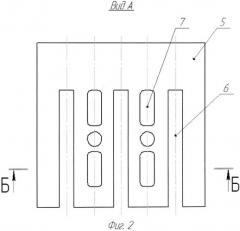

На фиг. 2 изображен вид А на переднюю поверхность лопатки на фиг. 1;

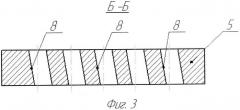

На фиг. 3 показано поперечное сечение Б-Б лопатки на фиг. 2.

Способ осуществляется следующим образом.

Во вращающуюся рабочую емкость 1, которая может быть выполнена в виде цилиндрической, конической или цилиндроконической чаши (фиг. 1), загружают измельчаемый материал 2 и мелющие тела 3. Во время загрузки измельчаемый материал 2 и мелющие тела 3 частично перемешиваются, формируя смесь 4 измельчаемого материала 2 и мелющих тел 3. Под действием центробежных сил смесь 4 измельчаемого материала 2 и мелющих тел 3 прижимается к внутренней поверхности рабочей емкости 1. За счет сил трения между внутренней поверхностью рабочей емкости 1 смесь 4 разгоняют до скорости вращения рабочей емкости 1.

При совместном вращении с рабочей емкостью 1 измельчаемый материал 2 и мелющие тела 3 находятся под воздействием центробежных сил, величина которых зависит от частоты вращения рабочей емкости 1 и толщины слоя смеси 4 и может достигать величин сопоставимых с механической прочностью измельчаемого материала 2. При этом слой смеси 4 уплотняется, а измельчаемый материал 2 частично разрушается под действием нормальных напряжений, создаваемых в слое смеси 4 центробежными силами. После этого слой смеси 4, находящийся на внутренней поверхности рабочей емкости 1, отделяют лопаткой 5, которая имеет сквозные пазы 6 и/или отверстия 7 (фиг. 2). Так как ширина сквозных пазов 6 и/или отверстий 7 меньше наименьшего размера мелющих тел 3, то они движутся по передней поверхности лопатки 5, а измельчаемый материал 2 проходит через сквозные пазы 6 и/или отверстия 7 в лопатке 5 и падает на внутреннюю поверхность рабочей емкости 1, где формируется слой измельчаемого материала 2. Мелющие тела 3 и крупные куски измельчаемого материала 2, размер которых больше чем ширина сквозных пазов 6 или отверстий 7, при сходе с лопатки формируют поток, который после этапа свободного полета внутри рабочей емкости 1 падает на слой измельчаемого материала 2, движущегося совместно с внутренней поверхностью рабочей емкости 1. Измельчаемый материал 2 при ударном воздействии потока мелющих тел 3 интенсивно измельчается в условиях сжатия центробежными силами. Кроме этого при разделении слоя смеси 4 на мелющие тела 3 и измельчаемый материал 2 происходит интенсивное перемешивание измельчаемого материала 2, в случае если он состоит из нескольких (двух и более ингредиентов). Для повышения интенсивности перемешивания измельчаемого материала 2 и уменьшения явления переизмельчения с помощью сквозных пазов 6 и/или отверстий 7 или других конструктивных элементов на лопатке 5 измельчаемый материал 2, проходящий через сквозные пазы 6 и/или отверстия 7, смещается вдоль оси вращения рабочей емкости 1, например, за счет наклона боковых стенок 8 сквозных пазов 6 и/или отверстий 7 (фиг. 3). Кроме этого смещение измельчаемого материала 2 вдоль оси рабочей емкости 1 позволяет выводить материал из зоны интенсивной обработки и перемещать его в зону выгрузки. Обработка материала может проводиться во вращающейся рабочей емкости 1 неподвижной или вращающейся лопаткой 5. Направление вращения лопатки 5 может совпадать с направлением вращения рабочей емкости 1 или же рабочая емкость 1 и лопатка 5 могут вращаться в разных направлениях. Выбор направления и скорости вращения лопатки 5 зависит от свойств измельчаемого материала 2. Для повышения интенсивности измельчения и смешивания обработку материала внутри рабочей емкости 1 можно проводить двумя или более лопатками 5, распределенными как по окружности рабочей емкости 1, так и вдоль ее оси. Принцип работы каждой из этих лопаток аналогичен принципу работы лопатки 5, описанному выше.

Данный способ смешивания и измельчения материалов позволяет проводить обработку измельчаемого материала 2 при высоком уровне сжимающих напряжений, возникающих в слое смеси 4 и слое измельчаемого материала 2 под действием центробежных сил. Кроме этого регулирование частоты вращения рабочей емкости 1, частоты и направления вращения лопатки 5 позволяет регулировать уровень ударного воздействия мелющих тел 3 на слой измельчаемого материала 2. Это позволяет измельчать материал с различными физико-механическими свойствами, резко уменьшая уровень переизмельчения за счет подбора режимов обработки.

Сокращение времени обработки измельчения и смешивания при использовании данного способа происходит за счет повышения интенсивности ударного воздействия на измельчаемый материал 2, находящийся в сжатом состоянии, а также за счет многократного повторения единичных циклов обработки, вывода измельчаемого материала 2 из зоны интенсивного воздействия и дополнительного истирающего воздействия на измельчаемый материал 2 при его совместном движении с мелющими телами 3 по лопатке 5.

Экспериментальные исследования показали снижение шума в процессе измельчения и смешивания по сравнению с традиционными мельницами, а также значительное снижение износа внутренней поверхности рабочей емкости 1.

1. Способ смешивания и измельчения материалов, при котором мелющие тела и измельчаемый материал загружают во вращающуюся рабочую емкость, где они под действием центробежных сил формируют на внутренней поверхности рабочей емкости слой измельчаемого материала и мелющих тел, который обрабатывают с помощью неподвижной или вращающейся лопатки, отличающийся тем, что из слоя измельчаемого материала и мелющих тел, по крайней мере, одной лопаткой отделяют мелющие тела и направляют их на стенку рабочей емкости, а измельчаемый материал пропускают через сквозные пазы и/или отверстия в лопатке.

2. Способ по п. 1, отличающийся тем, что измельчаемый материал, проходящий через сквозные пазы и/или отверстия лопатки, смещают вдоль оси вращения рабочей емкости.