Выпускной клапан для двигателя внутреннего сгорания

Иллюстрации

Показать всеИзобретение может быть использовано в двигателестроении. Выпускной клапан (1) предназначен для использования в двигателе внутреннего сгорания. Выпускной клапан (1) содержит стержень (14) и клапанный диск (11) на нижнем конце стержня (14). Клапанный диск (11) на своей верхней поверхности имеет посадочную фаску (10). Клапанный диск (11) выполнен из основного материала, посадочная фаска состоит из материала посадочной фаски, который отличается от основного материала. Материал посадочной фаски представляет собой сплав на основе никеля. Сплав, с указанием состава в процентах по весу и без учета обычных примесей и неизбежных остаточных количеств компонентов раскислителей, включает по меньшей мере от 34,0 до 44,0% Cr, совокупное количество Nb и Та в диапазоне по меньшей мере от 2,8 до 6,1%, от 0,3 до 2,0% Ti, не более 0,2% Al, не более 0,04% В, не более 0,8% Fe, не более 0,04% С, не более 0,4% Si и остальное количество Ni, где количество Ti+Nb+0,5×Ta варьирует в диапазоне от 3,4 до 6,6%, при этом количество Nb+0,5×Ta составляет менее 3,0%, если количество Ti составляет свыше 1,5%. Раскрыт способ изготовления выпускного клапана. Технический результат заключается в улучшении механических свойств клапана в сочетании с повышением устойчивости к высокотемпературной коррозии. 2 н. и 14 з.п. ф-лы, 4 табл., 7 ил.

Реферат

Настоящее изобретение относится к выпускному клапану для двигателя внутреннего сгорания, причем выпускной клапан имеет стержень и клапанный диск на нижнем конце стержня, причем клапанный диск на своей верхней поверхности имеет посадочную фаску, в котором клапанный диск выполнен из основного материала, и посадочная фаска выполнена из материала посадочной фаски, который отличается от основного материала.

Патентный документ ЕР-А-0521821 описывает клапан, изготовленный из сплава Nimonic 8 0**A или Nimonic 81, который снабжен слоем из сплава Inconel 625 или Inconel 671 в зоне посадочной фаски, для придания посадочной фаске более высокой коррозионной стойкости, чем основная деталь из сплава Nimonic. Публикация упоминает сплав Inconel 671, который должен быть только наплавлен, тогда как в отношении сплава Inconel 625 упомянуто, что после наплавки он содержит дендритную карбидную структуру, и что поэтому посадочную фаску необходимо подвергать горячей обработке, чтобы гомогенизировать распределение карбида в структуре для улучшения коррозионной стойкости. Сплав Inconel 625 упомянут как имеющий состав до 0,10% С, до 0,5% Si, до 5% Fe, до 0,5% Mn, 21% Cr, до 0,4% Ti, до 0,4% Al, до 1,0% Со, 9% Мо, 3,6% Nb+Ta и остальное количество Ni. Сплав Inconel 671 упомянут как имеющий состав от 0,04 до 0,05% С, от 47 до 49% Cr, от 0,3 до 0,40% Ti и остальное количество Ni. Патентный документ ЕР-А-0521821 описывает обнаруженный факт, что сплав Inconel 671, имеющий около 48% Cr, не обеспечивает такой же хорошей коррозионной стойкости, как сплав Inconel 625, имеющий 21% Cr. «Nimonic» и «Inconel» являются собственными торговыми марками фирмы Special Metals Inc.

Книга «Diesel engine combustion chamber materials for heavy fuel operation» («Материалы камеры сгорания дизельных двигателей для работы на тяжелом топливе»), опубликованная в 1990 году Институтом морских инженеров (The Institute of Marine Engineers), Лондон, обобщила практический опыт, полученный из всей промышленной отрасли в целом, и в итоговой главе на страницах 131-143 были сделаны выводы. В отношении клапана, имеющего материал посадочной фаски, который отличается от основного материала, книга называет материал посадочной фаски твердосплавным покрытием. Твердосплавные покрытия, выдержавшие все испытания, представляли собой сплав Deloro 60: 16% Cr, 4,5% Si, 4,5% Fe, 3,5% В, 0,5% С и остальное количество Ni; сплав Colmonoy 8: 26% Cr, 4% Si, 3,3% В, 1,0% Fe, 0,95% С и остальное количество Ni, и сплав Tristelle TS2: 35% Cr, 12% Со, 10% Ni, 5% Si, 2,0% С и остальное количество Fe. На странице 143 сделано заключение, что хромирование не создает существенного усиления защиты от коррозии для сплавов на основе никеля для выпускных клапанов. Конечно, довольно затруднительно выбрать сплав, имеющий требуемые свойства для материала посадочной фаски в выпускном клапане, в частности, когда топливо, сжигаемое в двигателе, содержит ванадий и серу.

Патентный документ WO 96/18747 описывает выпускной клапан с наплавленным твердосплавным покрытием из сплава с аналитическим составом 40-51% Cr, от 0 до 0,1% С, менее 1,0% Si, от 0 до 5,0% Mn, менее 1,0% Мо, от 0,05 до 0,5% В, от 0 до 1,0% Al, от 0 до 1,5% Ti, от 0 до 0,2% Zr, от 0,5 до 3,0% Nb с совокупным содержанием Со и Fe не более 5,0%, при содержании не более 0,2% О, не более 0,3% N и остальное количество Ni. После наплавки материалу посадочной фаски может быть придана высокая твердость по Виккерсу 550 HV20 с помощью термической обработки при температуре, превышающей 550°C В основном предполагается, что устойчивые к высокотемпературной коррозии сплавы, содержащие хром и никель, испытывают твердение при старении при температурах, варьирующих от 550°C до 850°C, с тем результатом, что сплав становится более твердым и более хрупким. Попытки изготовить наплавленные твердосплавные покрытия, имеющие высокое содержание Cr, обычно оказывались неудачными вследствие горячего растрескивания, развивающегося во время затвердевания и охлаждения в процессе наплавки, однако патентный документ WO 96/18747 описывает, что содержание бора (В) по меньшей мере 0,05% (предпочтительно по меньшей мере 0,2% бора) в сплаве обусловливает уменьшение или исчезновение горячего растрескивания. Кроме того, содержание Ti должно поддерживаться ниже 0,1%, и содержание Al должно поддерживаться ниже 0,1%, чтобы подавить дисперсионное твердение при наплавке. Патентный документ WO 96/18747 представляет три конкретных сплава, все из которых имеют более 48% Cr и 0,1% В, и в этих сплавах механизм дисперсионного твердения действует так медленно, что сплав по существу не подвергается твердению при наплавке на клапан, но твердеет во время последующей термической обработки.

В случае литых деталей для достижения превосходной стойкости к горячей коррозии, в частности, в средах, содержащих серу и ванадий из продуктов сгорания тяжелого нефтяного топлива, известно применение сплава типа 50% Cr и 50% Ni или сплава типа IN 657, имеющего проектный состав 48-52% Cr, 1,4-1,7% Nb, не более 0,1% С, не более 0,16% Ti, не более 0,2% C+N, не более 0,5% Si, не более 1,0% Fe, не более 0,3% Mg и остальное количество Ni. После литья сплав включает обогащенную никелем γ-фазу и обогащенную хромом α-фазу, где обе фазы, в зависимости от точного аналитического состава сплава, могут составлять первичную дендритную структуру. Известно, что эти сплавы испытывают твердение при старении при рабочих температурах, превышающих 600°C. Когда сплав после литья охлаждается, сплав не затвердевает в своем равновесном состоянии. Когда впоследствии сплав находится при рабочей температуре, происходит выделение доли фазы с низким процентным содержанием вследствие превращения доли фазы с высоким процентным содержанием, чем обусловливается хрупкость, которая характеризуется величиной пластичности менее 4% при комнатной температуре.

Выпускной клапан может быть снабжен коррозионностойким сплавом на нижней поверхности, обращенной к камере сгорания. Эта нижняя поверхность в принципе не подвергается механическому воздействию, подобному влияниям, действующим на посадочную фаску клапана, но коррозионная стойкость должна быть высокой. Патентный документ WO 97/47862 в основном описывает сплав, включающий от 38 до 75% Cr, от 0 до 3,0% Nb и остальное количество Ni, где коррозионностойкий сплав имеет твердость менее 310 HV, измеренную приблизительно при температуре 20°C после того, как материал нагревали до температуры в пределах диапазона 550-850°C в течение свыше 400 часов. Конкретный описанный пример представляет сплав, включающий 46% Cr, 0,4% Ti, 0,05% С и остальное количество Ni.

На рынке известно создание наплавленного твердосплавного покрытия из сплава Inconel 718 на основном материале клапана из нержавеющей стали, где твердосплавное покрытие подвергают накатке и термической обработке, чтобы создать материал посадочной фаски с желательными механическими свойствами. В сплаве Inconel 718 содержание Fe необходимо для медленного выделения повышающих прочность частиц. Это медленное выделение считается уникальным для сплава Inconel 718 и обеспечивает этому сплаву особые преимущества среди жаропрочных сплавов в конкретной отрасли производства турбин. Сплав Inconel 718 имеет состав из 19% Cr, 5,2% Nb, 0,9% Ti, 52,5% Ni, 3% Мо, 0,5% Al и остального количества Fe. Клапан этого типа имеет то преимущество, что сплав Inconel 718 обладает превосходными механическими характеристиками, что требуется для зоны посадочной фаски клапана, включающими прочность и пластичность. К сожалению, клапан этого типа не имеет коррозионной стойкости при высоких температурах, сравнимой или лучшей, чем коррозионная стойкость сплава Nimonic 80A. Сплав Nimonic 80A не поддается наплавке, и, следовательно, необходимо весь клапанный диск делать из сплава Nimonic 80A, так как нельзя создать твердосплавное покрытие на основном материале, таком как нержавеющая сталь. Сплав Nimonic 80А имеет состав 19% Cr, 2,4% Ti, 0,2% Fe, 1,7% Al и остальное Ni. Конечно, является предпочтительным применение основного материала на основе железа вместо основного материала на основе никеля.

Настоящее изобретение имеет целью усовершенствование выпускного клапана, имеющего посадочную фаску из материала посадочной фаски, который отличается от основного материала диска, таким образом, что посадочная фаска получает превосходные механические свойства в сочетании с устойчивостью к высокотемпературной коррозии, сравнимой или лучшей, чем у сплава Nimonic 80A.

Ввиду этого упомянутый вначале выпускной клапан согласно настоящему изобретению отличается тем, что материал посадочной фаски представляет собой сплав на основе никеля, этот сплав, с указанием состава в процентах по весу и без учета обычных примесей и неизбежных остаточных количеств компонентов раскислителей, включает по меньшей мере от 34,0 до 44,0% Cr, совокупное количество Nb и Та в диапазоне по меньшей мере от 2,8 до 6,1%, от 0,3 до 2,0% Ti, не более 0,2% Al, не более 0,04% В, не более 0,8% Fe, не более 0,04% С, не более 0,4% Si и остальное количество Ni, где количество Ti+Nb+0,5×Ta варьирует в диапазоне от 3,4 до 6,6%, и где количество Nb+0,5×Ta составляет менее 3,0%, если количество Ti составляет свыше 1,5%.

Жаропрочный сплав на основе никеля с таким составом неожиданно оказался способным подвергаться повышающей прочность термической обработке, включающей медленное выделение γ"(Ni3Nb) частиц в объемно-центрированной тетрагональной конфигурации, несмотря на то обстоятельство, что сплав имеет лишь низкое содержание или вообще не содержит Fe, и несмотря на тот факт, что содержание Cr является очень высоким и обычно приводило бы к формированию крупных и сцепленных дендритных структур обычно наблюдаемой α-Cr-фазы объемно-центрированного кубического типа, фазы, которая часто проявляет себя легким и быстрым формированием, когда содержание Cr значительно превышает 22% в жаропрочном сплаве на основе никеля.

Nb и Та рассматриваются как оказывающие сходные влияния на желательное выделение фаз, однако атомная масса Та почти вдвое превышает атомную массу Nb, и в результате этого значимое для настоящего изобретения число представляет количество Nb плюс половина количества Та (Nb+0,5×Ta) в процентах по весу. Вследствие рыночных условий и ввиду сходного действия Nb и Та можно не включать Та в сплав и вместо него использовать Nb.

Новейшие исследования показали, что бор (В) влияет на жаропрочные сплавы типа Inconel 718 таким образом, что усиливается тенденция к горячему растрескиванию, и содержание В в сплаве должно поддерживаться на уровне 0,04% или менее и предпочтительно менее 0,01% В (статья авторов Т. Fedorova и др., «INFLUENCE OF В AND ZR ON MICROSTRUCTURE AND MECHANICAL PROPERTIES OF ALLOY 718» («Влияние В и Zr на микроструктуру и механические свойства сплава 718»), 7-ой Международный симпозиум по жаропрочному сплаву 718 и производным, TMS (The Minerals, Metals & Materials Society), 2010.

Количество Fe ограничено уровнем не более 0,8%, чтобы получить устойчивость к горячей коррозии. Al может формировать повышающее твердость интерметаллическое соединение с никелем типа γ', которое быстро образуется и тем самым нежелательно. Поэтому количество Al ограничено уровнем не более 0,2%, и предпочтительно количество Al ограничивается содержанием не более 0,05%.

Количество Si ограничено уровнем не более 0,4%, чтобы подавить выделение нежелательных количеств повышающих твердость силицидов и, кроме того, ограничить эффект закалки на твердый раствор на обогащенную никелем γ-фазу основной структуры материала.

Для достижения высокой надежности в плане предотвращения выделения карбидных соединений содержание углерода (С) должно быть низким, насколько возможно, но поскольку С представляет собой обычную примесь во многих металлах, из экономических соображений может быть подходящим ограничение содержания С не более 0,04%.

Желательное выделение γ" (Ni3Nb) частиц в объемно-центрированной тетрагональной конфигурации представляется зависящим от уровней содержания Nb и Ti и Cr в сплаве, но в настоящее время не совсем ясно, как они себя ведут. Эксперименты наводят на мысль, что совокупное количество Nb и Та на уровне 2,8% может быть достаточным для желательного эффекта, по меньшей мере когда сочетается с более высокими количествами Ti. И совокупное количество Nb и Та выше 6,1% представляется вызывающим слишком быстрое выделение фаз. Количества Ti выше 2,0% ускоряют выделение фаз и, как предполагается, вызывают выделение фаз других типов, нежели желательной γ"-фазы. Кроме того, эксперименты указывают на то, что, если количество Ti составляет более 1,5%, то тогда требуется, чтобы количество Nb+0,5×Ta было меньше 3,0%, или в противном случае представляется, что выделение фаз происходит слишком быстро. Кроме того, представляется, что для желательного предпочтительно медленного выделения фаз взаимоотношение является таким, что количество Ti+Nb+0,5×Ta должно быть в диапазоне от 3,4 до 6,6%.

Сравнительно с материалом посадочной фаски из сплава Inconel 718 содержание Cr было примерно удвоено, и это обусловливает значительное повышение устойчивости к коррозии при высокой температуре. Когда двигатель работает, выпускной клапан нагревается до повышенной температуры, и с ростом температуры повышается интенсивность коррозионных воздействий химических веществ в выхлопных газах. Естественно, важными являются механические свойства материала посадочной фаски, поскольку частицы остаточных продуктов сгорания будут захватываться между запирающими поверхностями гнезда клапана на подвижном выпускном клапане и стационарном седле клапана на корпусе клапана, смонтированном в блоке цилиндров двигателя. Механические свойства также важны постольку, поскольку поверхности гнезда клапана примыкают друг к другу с большими нагрузками, так как максимальное давление при сгорании действует на всю площадь нижней стороны выпускного клапана и передается на стационарную деталь корпуса клапана через посадочную фаску клапана, которая имеет гораздо меньшую площадь, чем площадь нижней стороны клапана.

Тем самым вполне естественно, что основное внимание было сосредоточено на механических характеристиках материала посадочной фаски. Однако для долговечности выпускного клапана также важно учитывать устойчивость к высокотемпературной коррозии. Когда частица остаточных продуктов сгорания фактически захватывается между запирающими поверхностями гнезда клапана, она будет деформировать поверхности. Если часть этой деформации является пластической, то возникает опасность прорыва газообразных продуктов сгорания. Сюда входят горячие газообразные продукты сгорания, которые протекают через канал мимо поверхностей гнезда клапана, и поскольку газообразные продукты сгорания являются горячими, прорыв газов будет вызывать значительное нагревание материала посадочной фаски, окружающего канал, и повышенная температура будет обусловливать усиленное коррозионное воздействие. Весьма желательно, чтобы материал посадочной фаски был способен противостоять такому коррозионному воздействию. Значительное повышение содержания Cr в материале посадочной фаски и снижение содержания Fe - сравнительно со сплавом Inconel 718 - предусматривает существенное повышение устойчивости к высокотемпературной коррозии. В то же время материал посадочной фаски достиг очень высокой механической прочности и, что довольно важно, достиг прочности по механизму упрочнения, которое поначалу в некоторой степени задерживается, но в иных обстоятельствах довольно быстро получается в материале посадочной фаски во время термической обработки.

В одном варианте исполнения совокупное количество Nb и Та в сплаве материала посадочной фаски варьируется в диапазоне от 3,2 до 6,1%. Нижний предел в 3,2% обеспечивает то, что могут быть получены желательные механические характеристики, и верхний предел в 6,1% рассматривается как преимущество в плане достижения нескольких благоприятных возможностей для механических процедур, когда материал посадочной фаски наносят на основной материал.

В еще одном варианте исполнения совокупное количество Nb, Та и Ti в сплаве материала посадочной фаски варьируется в диапазоне от 4,1 до 6,6%. Эксперименты показывают, что, если нижнее значение в 4,1% не достигается, то материал посадочной фаски может не иметь лучших механических свойств, и если превышается верхнее значение 6,6%, то может происходить слишком быстрое нарастание прочности.

В одном варианте исполнения, который рассматривается пригодным для HIP-процесса (горячего изостатического прессования), состав материала посадочной фаски включает по меньшей мере от 39 до 41% Cr, от 3,2 до 3,8% Nb, от 0,3 до 0,7% Ti, не более 0,02% Al, не более 0,005% В, не более 0,5% Со, не более 0,2% Cu, не более 0,5% Fe, не более 0,5% Mn, не более 0,5% Мо, не более 0,01% Р, не более 0,02 Zr, не более 0,02% С, не более 0,2% Si, не более 0,02% О, не более 0,05% N и остальное количество Ni.

Предпочтительно, чтобы сплав включал не более 0,05% Al. Как правило, сплав материала посадочной фаски предпочтительно включает не более 0,02% Al, не более 0, 005% В, не более 0,5% Со, не более 0,2% Cu, не более 0,5% Fe, не более 0,5% Mn, не более 0,5% Мо, не более 0,01% Р, не более 0,02 Zr, не более 0,02% С, не более 0,2% Si, не более 0,02% О, не более 0,05% N и остальное количество Ni.

В отношении минимизации применения менее доступных материалов предпочтительно, чтобы основной материал клапанного диска представлял собой нержавеющую сталь. Нержавеющая сталь является легкодоступной и также без труда утилизируется, если необходимо.

В одном варианте исполнения выпускного клапана материал посадочной фаски в состаренных условиях имеет следующие основные механические характеристики: предел текучести по меньшей мере 980 МПа, предел прочности на растяжение по меньшей мере 1200 МПа и относительное удлинение при разрушении по меньшей мере 19%. Эти механические характеристики находятся на уровне или являются лучшими, чем свойства прототипного выпускного клапана. Эти механические характеристики получены одновременно с устойчивостью к высокотемпературной коррозии.

Выпускной клапан согласно настоящему изобретению преимущественно представляет собой клапан в двухтактном двигателе внутреннего сгорания с прямоточной продувкой крейцкопфного типа. Двигатели этого типа обычно сжигают топливо очень низких сортов (тяжелое нефтяное топливо), и этот вид топлива часто включает большие количества ванадия и серы в топливе, и тем самым имеет место тяжелая коррозионная нагрузка на выпускной клапан.

В еще одном аспекте настоящее изобретение включает способ изготовления выпускного клапана для двигателя внутреннего сгорания, причем выпускной клапан имеет стержень и клапанный диск на нижнем конце стержня, причем клапанный диск на своей верхней поверхности имеет посадочную фаску, включающий стадии, на которых:

a) создают клапанный диск из основного материала, причем клапанный диск сформован с кольцевой выемкой в его верхней поверхности, причем выемка углубляется на расстояние вниз под верхнюю поверхность клапанного диска, отличающегося тем, что

b) размещают в выемке материал посадочной фаски из сплава на основе никеля согласно пункту 1 патентной формулы, причем материал посадочной фаски отличается от основного материала,

c) выполняют холодное деформирование материала посадочной фаски, предпочтительно прокаткой наружной поверхности материала посадочной фаски,

d) подвергают клапанный диск термической обработке, обусловливающей упрочнение по меньшей мере выделением фазы γ"(Ni3Nb) частиц в объемно-центрированной тетрагональной конфигурации.

Совершенно неожиданно оказалось, что сплав на основе никеля, заявленный в пункте 1 патентной формулы, с высоким содержанием Cr и очень низким содержанием Fe и Al, если они присутствуют, способен к выделению фазы γ"(Ni3Nb) частиц в объемно-центрированной тетрагональной конфигурации. Выделение фазы этого типа весьма отличается от выделения γ'-фазы, выделения фазы с гранецентрированной кубической решеткой и выделения фаз прочих типов в структуре сплава на основе никеля. Выделения фазы γ"-(Ni3Nb)-частиц в объемно-центрированной тетрагональной конфигурации занимают некоторое время, поскольку Nb имеет низкую скорость диффузии в структуре с гранецентрированной кубической решеткой кристаллических зерен сплава. В некоторых ситуациях время, необходимое для выделения фазы, может быть использовано для выполнения стадии b) за такое короткое время, что значительное выделение фазы еще не происходит в материале посадочной фаски, и материал посадочной фаски затем может быть подвергнут холодному деформированию прокаткой без любой промежуточной термической обработки на твердый раствор.

В одном варианте исполнения стадия b), имеющая отношение к материалу посадочной фаски клапана, включает HIP-процесс (горячее изостатическое прессование). HIP-процесс создает материал посадочной фаски клапана, совершенно не имеющий пористости.

В одном альтернативном варианте исполнения стадия b), имеющая отношение к материалу посадочной фаски клапана, включает процесс лазерной наплавки, где дисперсный материал сплава подают в выемку и сплавляют в сплошную массу материала.

Если материал посадочной фаски клапана, приготовленный в стадии b), имеет слишком высокий уровень выделения фазы, то может быть предпочтительным выполнение между стадиями b) и с) промежуточной стадии термической обработки на твердый раствор.

Термическая обработка в стадии b) может занимать длительное время, такое как несколько дней, но предпочтительно термическая обработка в стадии b) имеет продолжительность не более 24 часов, что позволяет проводить обработку в периодическом режиме один раз в день, и еще более предпочтительно термическая обработка в стадии b) имеет продолжительность не более 9 часов, чтобы одна тарелка клапана или комплект тарелок клапанов могли быть обработаны более эффективно.

В последующем изобретение представлено примерами и описано с дополнительными подробностями с привлечением весьма схематических чертежей, на которых

фиг. 1 иллюстрирует цилиндр в двигателе внутреннего сгорания с прямоточной продувкой, где выпускной клапан согласно настоящему изобретению смонтирован на верху цилиндра,

фиг. 2 иллюстрирует выпускной клапан по фиг. 1 в закрытом состоянии,

фиг. 3-6 иллюстрируют, как материал посадочной фаски создают на клапанном диске, и

фиг. 7 изображает твердость сплавов согласно примеру 3, когда они подвергнуты нагреву до температуры 700°C после 1 часа обработки на твердый раствор при температуре 1100°C с последующей закалкой в воде.

Выпускной клапан 1 изображен на фиг. 1 в открытом положении, обеспечивающем возможность подачи всасываемого воздуха из турбокомпрессора 2 в ресивер 3 продувочного воздуха через охладитель 4 продувочного воздуха и водоотстойник 5. Потоки всасываемого и продувочного воздуха протекают из ресивера продувочного воздуха через ряд каналов для продувочного воздуха на нижнем конце цилиндра 6 и вверх через цилиндр в режиме вихреобразного движения, обозначенного черными стрелками, и поднимаются вверх в сторону верхней части цилиндра, вместе с тем одновременно вытесняя горячие газообразные продукты сгорания через открытый выпускной клапан в ресивер 7 выхлопных газов.

Течение горячих газообразных продуктов сгорания, проходящих через посадочные гнезда выпускного клапана, может происходить при высоких скоростях газового потока, в частности, когда клапан открывается и закрывается.

Выпускной клапан 1 смонтирован в корпусе 8 выпускного клапана, который закреплен в головке 9 цилиндра на верху цилиндра(см. фиг. 2). В закрытом положении выпускного клапана посадочная фаска 10 на верхней стороне клапанного диска 11 примыкает к соответствующему гнезду клапана на неподвижной детали 12, также называемой донной вставкой, корпуса клапана. Посадочная фаска 10 является кольцеобразной и расположена вслед за скругленной наружной концевой частью клапанного диска. Неподвижная деталь 12 охлаждается водой, циркулирующей через отверстия 13 системы охлаждения. Выпускной клапан имеет стержень 14, причем стержень является протяженным вверх от клапанного диска и сквозь выхлопной патрубок и продолжается вверх через направляющее отверстие в корпусе 8 выпускного клапана и вверх в толкатель 16 выпускного клапана. Снаружи стержня установлен поршень 17 пневматической пружины. Поршень 18 гидравлического толкателя наверху клапана может приводить клапан в движение для перемещения вниз, и пневматическая пружина действует в противоположном направлении и закрывает выпускной клапан, когда давление в гидравлическом толкателе сбрасывается.

Иллюстрированный вариант исполнения представляет выпускной клапан в двигателе одного из типов ME, МС или ME-GI торговой марки заявителя. Выпускной клапан также мог бы иметь механический привод общеизвестного типа, и также могла бы быть использована механическая возвратная пружина. Часть стержня, расположенная в выхлопном патрубке, оснащена наклонными лопатками, выступающими наружу радиально из стержня. Эти лопатки заставляют выпускной клапан поворачиваться на несколько градусов в окружном направлении, когда их обтекают выхлопные газы. В еще одном варианте исполнения стержень не имеет таких лопаток. Нижняя поверхность клапанного диска в одном варианте исполнения оснащена слоем из материала (не показан), устойчивого к высокотемпературной коррозии.

Выпускной клапан может быть предназначен для четырехтактного двигателя внутреннего сгорания, или же он может быть установлен в двухтактном двигателе, предпочтительно крупногабаритном двухтактном двигателе внутреннего сгорания, который может иметь цилиндр с диаметрами, варьирующими от 250 до 1100 мм. Наружный диаметр тарелки 11 выпускного клапана варьирует в диапазоне от 100 мм до 600 мм в зависимости от диаметра расточки цилиндра, когда клапан предназначен для таких двухтактных двигателей. Двигатель внутреннего сгорания, в котором применяются выпускные клапаны, может быть произведен фирмой MAN Diesel & Turbo, такой как двигатель типа МС, ME или GI, или может быть изготовлен фирмой Wärtsilä, такой как двигатель типа RTA серии RTA-flex, или может быть производства фирмы Mitsubishi.

В последующем изложении приведены примеры того, как изготавливают выпускной клапан. Сначала создают клапанный диск из основного материала. Клапанный диск обычно является кованым и имеет кольцеобразную выемку 20 на своей верхней поверхности, причем эта выемка углублена на определенное расстояние вниз под верхнюю поверхность клапанного диска (фиг. 3). Это расстояние обычно варьирует в диапазоне 15 до 50% вертикальной толщины клапанного диска на радиальном местоположении кольцеобразного посадочного седла клапана. Для более крупных выпускных клапанов расстояние типично варьирует в диапазоне от 6 мм до 4 0 мм, например, от 6 до 30 мм. Основной материал обычно представляет собой нержавеющую сталь, такую как сплав, имеющий 0,25% С, 1,4% Si, 1,3% Mn, 20% Cr, 9% Ni, 3% W и остальное количество Fe. Также могут быть использованы другие сорта нержавеющих сталей, и они хорошо известны в технологии выпускных клапанов. Также возможно применение жаропрочного сплава, подобного Nimonic 80А, в качестве основного материала. Клапанный диск может быть выполнен в виде единой цельной детали со стержнем, но также возможны изготовление клапанного диска только с самой нижней частью стержня, и затем монтаж основной части стержня после того, как клапанный диск был подвергнут термической обработке. Такая сборка может быть выполнена, например, с помощью фрикционной сварки или сваркой.

Затем в выемку помещают материал 21 посадочной фаски клапана, как проиллюстрировано на фиг. 4. Это может быть выполнено несколькими способами. Предпочтительно материал посадочной фаски клапана создают методом порошковой металлургии, таким как HIP или лазерная наплавка или холодное напыление. Когда выполняют так называемый «Cold Spray process» («способ холодного напыления»), создают струю горячего газа введением предварительно нагретого и сжатого инертного газа в форсунку. В поток вводят частицы порошка с размерами в диапазоне 1-50 микрон (1-50 мкм) и тем самым разгоняют их до сверхзвуковой скорости, обеспечивая частицам порошка возможность сцепляться с подходящими подложками и осаждаться на них, каковые подобны основному материалу, образующему выемку в клапанном диске, или уже осажденным частицам порошка. В отличие от других способов термического напыления частицы порошка не расплавляются ни в одной точке способа Cold Spray. Типичные технологические параметры способа Cold Spray таковы: давление газа в диапазоне 30-50 бар (3-5 МПа), температура предварительного нагревания газа в диапазоне 500-1000°C; величина расхода потока порошка в диапазоне 50-150 г/мин; скорость порошка в диапазоне 600-2000 м/сек. Может быть также использован вариант способа Cold Spray в форме процесса Cold Spray с лазерным стимулированием. Путем непрерывного предварительного нагревания подложки перед положением осаждения порошка процесс может быть оптимизирован для обеспечения высокого качества осаждения также на нижнем пределе диапазона технологических параметров. После холодного напыления проводят термическую обработку на твердый раствор, например, при температуре 1100°C в течение 1 часа, чтобы достигнуть полного металлургического связывания в результате диффузии компонентов в структуре материала посадочной фаски клапана.

Дисперсный материал может быть получен несколькими различными способами, которые хорошо известны в технологии. Например, дисперсные материалы могут быть изготовлены тонким распылением жидкостной струи расплавленного сплава с желательным составом в камере с неактивной атмосферой, в результате чего материал резко охлаждается и затвердевает в виде частиц с очень мелкозернистой дендритной структурой. Дисперсный материал также может быть назван порошком.

Когда материал посадочной фаски формируют с помощью HIP-процесса, клапанный диск из основного материала, такого как сталь, легированная сталь или сплав никеля, изготавливают обычным способом с приданием желательной формы, включающей выемку для материала посадочной фаски. Затем желательным материалом посадочной фаски в форме дисперсного материала или порошка заполняют выемку и наносят на основной корпус общеизвестным HIP-способом (HIP представляет аббревиатуру термина «горячее изостатическое прессование»). Затем клапанный диск с порошком, заполняющим выемку, размещают в пресс-форме и помещают в HIP-камеру, которую закрывают, и создают вакуум для удаления нежелательных газов. В альтернативном варианте клапанный диск с порошком, заполняющим выемку, размещают в капсуле, которую затем вакуумируют для удаления нежелательных газов, и затем закупоривают и помещают в HIP-камеру. Затем начинают HIP-процесс, в котором дисперсный материал нагревают до температуры, варьирующей между 950 и 1200°C, и посредством газообразного аргона создают высокое давление, например, 700-1200 бар (70-120 МПа). В этих условиях исходный порошок становится пластичным и объединяется в сплошной плотный материал, по существу без плавления. Затем клапанный диск извлекают, и, если желательно, он может быть затем подвергнут термической обработке на твердый раствор, например, в течение 1 часа при температуре 1150°C, с последующей закалкой либо в соляной ванне до промежуточной температуры (типично 535°C) с последующим охлаждением на воздухе до комнатной температуры, либо резким охлаждением в газовой атмосфере до комнатной температуры.

В следующей стадии материал посадочной фаски подвергают холодному деформированию. Это может быть выполнено традиционным путем проковки, или обработки молотком, однако для крупных клапанов предпочтительна прокатка. Фиг. 5 иллюстрирует наружный концевой участок накатного инструмента 22, движущегося в сторону наружной поверхности материала посадочной фаски. Накатный инструмент находится в контакте только с малым участком наружной поверхности, сравнительно со всей площадью кольцеобразной посадочной фаски, и тем самым усилия, необходимые для выполнения холодного деформирования, являются значительно меньшими, чем усилия, требуемые для проковки. С другой стороны, прокатка занимает больше времени, чем ковка. Степень холодного деформирования для конкретного клапана может варьировать, например, в диапазоне от 4 до 60%. Фиг. 6 иллюстрирует клапанный диск после холодного деформирования.

Материал посадочной фаски также может быть получен проковкой порошка, помещенного в выемку 20, подобно проковке, описанной в патентном документе WO2011/050815, на который сделана ссылка.

Затем клапанный диск подвергают термической обработке, обеспечивающей упрочнение в результате выделения фазы γ” (Ni3Nb) частиц в объемно-центрированной тетрагональной конфигурации, с последующей станочной обработкой клапанного диска до желательных размеров и желательного скругления наружной кромки на ее наибольшем диаметре. Также возможно выполнение сначала станочной обработки и затем термической обработки, обеспечивающей упрочнение в результате выделения фазы γ”-(Ni3Nb)-частиц в объемно-центрированной тетрагональной конфигурации.

Теперь приведены примеры различных сплавов.

Пример 1

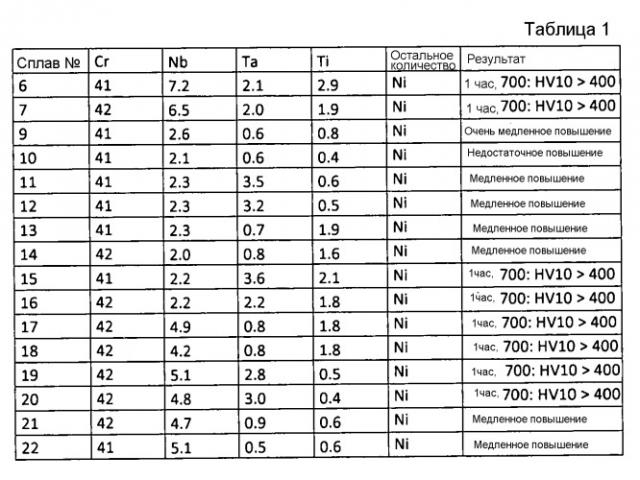

Были изготовлены испытательные образцы из 7 сплавов согласно настоящему изобретению и 9 сплавов для целей сравнения. Основные легирующие элементы Cr, Nb, Та, Ti и Ni были определены с помощью EDX, энергодисперсионной рентгеновской спектроскопии с использованием нормализованных измерений. Измеренные и нормализованные значения для легирующих элементов представлены в нижеследующей таблице 1, где сплавы, пронумерованные 9, 11, 12, 13, 14, 21 и 22, представляют собой сплавы согласно настоящему изобретению. Каждый испытательный образец был приварен с помощью лазера на стальную подложку, и испытательные образцы были подвергнуты термической обработке на твердый раствор при температуре 1100°C в течение 1 часа с последующим резким охлаждением. Затем один комплект испытательных образцов подвергли термической обработке при температуре 700°C, и еще один комплект таких же испытательных образцов подвергли термической обработке при температуре 800°C, и твердость по шкале HV10 индивидуальных испытательных образцов измеряли после 0 часов, 1 часа, 3 часов, 9 часов и 81 часа. Сплав № 9 проявил очень медленное повышение твердости с возрастанием твердости только примерно на 70 HV10 спустя 9 часов при температуре 700°C, но после 81 часа повышение составило около 230 HV10. Таким образом, сплав проявляет желательное медленное выделение фазы, но для практического применения слишком медленное. Все сплавы №№ 6, 7 и 15-20 показали быстрое повышение твердости в пределах первого часа, и тем самым механизм дисперсионного упрочнения не является в достаточной степени пригодным для желательного γ”-типа, но преимущественно отвечает γ'- или прочим типам (традиционным типам). Сплав № 10 достигает твердости только около 310 HV10 спустя 81 час и тем самым не способен обеспечить желательную механическую прочность материала посадочной фаски.

Пример 2

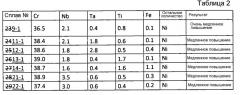

Испытательные образцы, подобные испытательным образцам согласно настоящему изобретению в примере 1, были проанализированы с использованием EDX, энергодисперсионной рентгеновской спектроскопии, без нормализации. Для каждого легирующего элемента зарегистрированные сигналы сравнивали с сигналами от стандартизированного образца компонента, чтобы определить фактическое содержание компонента в испытательном образце. Измеренные значения приведены в нижеследующей таблице 2. Обработка испытательных образцов описана в примере 1. Сплав № 9-1 показал очень медленное повышение твердости. Сплавы №№ 13-1 и 14-1 проявляют повышение твердости во время первых трех часов при температуре 700°C, но затем оно стабилизируется на уровне около 360 HV10. Сплавы №№ 11-1, 12-1, 21-1 и 22-1 показывают постепенное повышение твердости на протяжении многих часов при температуре 700°C вплоть до уровней около 450 HV10. Измерения показали слишком высокое содержание Fe в сплаве 14-1, которое, как представляется, обусловливается нежелательным примешиванием Fe из стальной подложки во время процесса сварки.

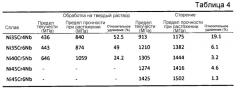

Пример 3

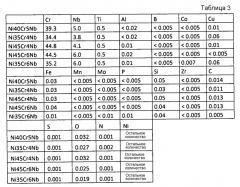

Приготовили пять испытательных образцов, имеющих состав, указанный в таблице 3. Сплавы были измельчены в порошки, как было описано выше, и стержни с размерами наружного диаметра 20 мм и длиной 400 мм были изготовлены HIP-способом, как было описано выше, в капсулах из стали 316. Из стержней были вырезаны дискообразные образцы с размерами 20 мм в диаметре и с толщиной 10 мм и подвергнуты термической обработке на твердый раствор в течение 1 часа на воздухе при температуре 1100°C, с по