Способ серийного производства газотурбинного двигателя и газотурбинный двигатель, выполненный этим способом

Иллюстрации

Показать всеИзобретение относится к энергетике. Способ серийного производства газотурбинного двигателя (ГТД), при котором изготавливают детали и комплектуют сборочные единицы, элементы и узлы модулей и систем двигателя. Собирают модули в количестве не менее восьми. Помодульно собирают двигатель, который выполняют двухконтурным, двухвальным. После сборки производят испытания ГТД, по меньшей мере, по одной из программ - многоцикловой, на газодинамическую устойчивость или на влияние климатических условий на основные эксплуатационные характеристики двигателя. Также представлен газотурбинный двигатель, выполненный согласно настоящему способу. Изобретение позволяет обеспечить улучшение тяги, повышение достоверности эксплуатационных характеристик ГТД и репрезентативности результатов испытаний для разных газодинамических ситуаций работы двигателя. 2 н. и 13 з.п. ф-лы, 2 ил., 4 табл.

Реферат

Изобретение относится к области авиадвигателестроения, а именно к авиационным газотурбинным двигателям.

Известен двухконтурный, двухвальный газотурбинный двигатель (ТРД), включающий турбокомпрессорные комплексы, один из которых содержит установленные на одном валу компрессор и турбину низкого давления, а другой содержит аналогично объединенные на другом валу, соосном с первым, компрессор и турбину высокого давления, промежуточный разделительный корпус между упомянутыми компрессорами, наружный и внутренние контуры, основную и форсажную камеры сгорания, камеру смешения газовоздушных потоков рабочего тела и регулируемое сопло (Н.Н. Сиротин и др. Основы конструирования производства и эксплуатации авиационных газотурбинных двигателей и энергетических установок в системе CALS технологий. Книга 1. Москва, изд. «Наука», 2011 г., стр.41-46, рис.1.24).

Известен газотурбинный двигатель, который выполнен двухконтурным, содержит корпус, опертые на него компрессоры и турбины, охлаждаемую камеру сгорания, топливно-насосную группу, реактивные сопла, а также систему управления с командными и исполнительными органами (Конструкция и проектирование авиационных газотурбинных двигателей. Под редакцией Д.В. Хронина. М. Машиностроение 1989. с.12-88).

Известен способ разработки и испытаний авиационных двигателей типа газотурбинных, включающий отработку заданных режимов, контроль параметров и оценку по ним ресурса и надежности работы двигателя. С целью сокращения времени испытаний при доводке двигателей 10-20% испытания проводят с температурой газа перед турбиной, превышающей максимальную рабочую температуру на 45-65°C (SU 1151075 A1, опубл. 10.08.2004).

Известен способ испытаний газотурбинного двигателя, заключающийся в создании на входе в двигатель неравномерности потока воздуха путем установления сеток во входном канале для определения границы устойчивой работы компрессора. Для введения компрессора двигателя в помпаж требуется набор сеток, которые устанавливаются во входной канал поочередно, плавно увеличивая неравномерность, что приводит к увеличению количества запусков и времени для установки сеток во входной канал (Ю.А. Литвинов, В.О. Боровик. Характеристики и эксплуатационные свойства авиационных газотурбинных двигателей. Москва: Машиностроение, 1979, 288 с, стр.13-15).

Известен стенд для испытания турбокомпрессора двигателя внутреннего сгорания, который дополнительно оборудован регулируемым нагревателем, вторым рекуперативным теплообменником, теплообменником-охладителем и регулируемым интерцептором, выполненным в виде корпуса с центральным каналом для прохода газа и расположенными по образующей корпуса сквозными отверстиями, соединенными с атмосферой через управляемые клапаны. Регулируемый интерцептор установлен на входе в компрессор испытуемого турбокомпрессора (RU 2199727 C1, 27.12.2004).

Известен способ разработки и испытаний авиационных газотурбинных двигателей, заключающийся в измерении параметров по режимам работы двигателя и приведении их к стандартным атмосферным условиям с учетом изменения свойств рабочего тела и геометрических характеристик проточной части двигателя при изменении атмосферных условий (Ю.А. Литвинов, В.О. Боровик. Характеристики и эксплуатационные свойства авиационных газотурбинных двигателей. Москва: Машиностроение, 1979, 288 с, стр.136-137).

Известен способ испытания газотурбинного двигателя по определению ресурса и надежности работы, заключающийся в чередовании режимов при выполнении этапов длительностью, превышающей время полета. Двигатель испытывают поэтапно. Длительность безостановочной работы на стенде и чередование режимов устанавливают в зависимости от назначения двигателя (Л.С. Скубачевский. Испытание воздушно-реактивных двигателей. Москва, Машиностроение, 1972, с.13-15).

Недостатками указанных известных технических решений являются повышенная трудо- и энергоемкость испытаний, выполняемых известными способами, и, как следствие, недостаточно высокая надежность оценки важнейших параметров двигателя в широком диапазоне режимов и условий эксплуатации. Наиболее существенным из указанных недостатков является необходимость многократного останова двигателя в процессе испытаний и многократной замены интерцепторов с различной аэродинамической прозрачностью, создающих ту или иную степень аэродинамических помех и снижения или увеличения потока воздуха, поступающего в испытуемый двигатель. Также к недостаткам указанных известных технических решений относятся недостаточно высокая надежность оценки тяги двигателя, ресурса и надежности работы ГТД в широком диапазоне полетных режимов и региональных условий эксплуатации, в том числе температурно-климатических условий, вследствие неотработанности программы приведения конкретных результатов испытаний, выполняемых в различных температурных и климатических условиях к результатам, отнесенным к стандартным условиям атмосферы известными способами,

Задача группы изобретений, связанных единым творческим замыслом, заключается в разработке способа серийного производства газотурбинного двигателя и выполненного заявляемым способом ГТД с улучшенными эксплуатационными характеристиками, обеспечивающих улучшение тяги и повышение достоверности эксплуатационных характеристик для разных газодинамических ситуаций работы двигателя, широкого спектра сочетаний режимов и циклов работы в диапазоне температурно-климатических условий, характерном для различных регионов и режимов эксплуатации двигателя, и в повышении репрезентативности результатов испытаний для полного диапазона перечисленных ситуаций применительно к полетным циклам двигателя в учебных и боевых условиях в различных регионах и сезонных периодах эксплуатации.

Поставленная задача решается тем, что в способе серийного производства газотурбинного двигателя, согласно изобретению, изготавливают детали и комплектуют сборочные единицы, элементы и узлы модулей и систем двигателя; собирают модули в количестве не менее восьми - от компрессора низкого давления (КНД) до всережимного поворотного реактивного сопла; в процессе изготовления КНД собирают статор, в котором устанавливают входной, не более трех промежуточных направляющих аппаратов и выходной спрямляющий аппарат, а также собирают ротор, включая вал, на котором устанавливают и жестко соединяют дисками не более четырех рабочих колес с системой лопаток, при этом формируют кольцевые участки внутренней поверхности воздухозаборного канала проточной части КНД из профилированных в направлении потока воздуха элементов лопаток рабочих колес и направляющих аппаратов КНД; собирают, предпочтительно, помодульно двигатель, который выполняют двухконтурным, двухвальным, при этом устанавливают на технологическом стапеле промежуточный корпус; газогенератор, включая компрессор высокого давления (КВД), имеющий статор, включающий входной, не более восьми промежуточных направляющих аппаратов и выходной спрямляющий аппарат, а также ротор с валом и системой оснащенных лопатками рабочих колес, число которых не менее чем в два раза превышает число упомянутых рабочих колес КНД, основную камеру сгорания и турбину высокого давления (ТВД); затем перед промежуточным корпусом устанавливают КНД, а за газогенератором последовательно соосно устанавливают турбину низкого давления (ТНД), смеситель, фронтовое устройство, форсажную камеру сгорания и поворотное реактивное сопло, включающее поворотное устройство, которое, предпочтительно, разъемно прикрепляют неподвижным элементом к форсажной камере сгорания, и регулируемое реактивное сопло, которое аналогично прикрепляют к подвижному элементу поворотного устройства с возможностью выполнения поворотов для изменения направления вектора тяги, причем ось вращения поворотного устройства выполняют повернутой относительно горизонтальной оси на угол не менее 30°, предпочтительно, на (32÷34)° по часовой стрелке (вид по н.п.) для правого двигателя и на угол не менее 30°, предпочтительно, на (32÷34)° против часовой стрелки (вид по н.п.) для левого двигателя, кроме того, в процессе изготовления КНД входной направляющий аппарат (ВНА) оснащают аэродинамически прозрачной силовой решеткой из радиальных стоек, которые устанавливают равномерно распределенно по кругу входного сечения ВНА, преимущественно, в плоскости, нормальной к оси двигателя, с угловой частотой (3,0÷4,0) ед/рад и с аэродинамическим затенением, создаваемым упомянутой решеткой совместно с фронтальным коком ВНА, составляющим менее 30% от полной площади входного круга, очерченного внешним радиусом проточной части ВНА; причем после сборки двигатель испытан, по меньшей мере, по одной из программ: на газодинамическую устойчивость, на влияние климатических условий на эксплуатационные характеристики, а также на определение ресурса двигателя по многоцикловой программе.

При монтаже ось регулируемого реактивного сопла могут выполнять отклоненной вниз от нейтрального положения оси двигателя на угол, составляющий (2°÷3°30′).

Промежуточный корпус могут наделять функцией силового узла двигателя с возможностью восприятия суммарных осевых и радиальных нагрузок от компрессоров и турбин с последующей передачей на внешние силовые элементы и устанавливают между КНД и КВД, разделяя поступающий из КНД воздух на два потока - наружный и внутренний контуры, при этом в наружном контуре вокруг корпуса основной камеры сгорания собирают не менее чем из шестидесяти трубчатых блок-модулей кольцевой воздухо-воздушный теплообменник, а над промежуточным корпусом на внешнем корпусе двигателя устанавливают коробку приводов двигательных агрегатов.

Входной направляющий аппарат компрессора низкого давления могут оснащать, предпочтительно, двадцатью тремя радиальными стойками, соединяющими наружное и внутреннее кольца ВНА с возможностью передачи нагрузок от внешнего корпуса двигателя на переднюю опору, причем радиальные стойки выполняют состоящими из неподвижного полого и управляемого подвижного элементов, при этом, по меньшей мере, часть радиальных стоек совмещают с каналами масляной системы, размещенными в неподвижных элементах стоек, с возможностью подачи и отвода масла, а также суфлирования масляной и предмасляных полостей передней опоры ротора компрессора низкого давления.

В процессе монтажа, предпочтительно, разъемно могут объединять КНД с ТНД по валу ротора с возможностью передачи компрессору крутящего момента от указанной турбины, а КВД аналогично объединяют с ТВД с образованием общего вала ротора КВД-ТВД с возможностью получения крутящего момента компрессором высокого давления от указанной турбины высокого давления.

В вал ротора КВД-ТВД могут выполнять с большим диаметром и более коротким, чем объединенный вал КНД-ТНД, по меньшей мере, на совокупную осевую длину промежуточного корпуса, основной камеры сгорания и ТНД и устанавливают с коаксиальным охватом последнего с возможностью автономного вращения указанных валов.

Корпуса наружного и внутреннего контуров двигателя могут монтировать фрагментами с возможностью частичного совмещения с монтажом воздушной, электрической, гидравлических систем и системы управления, при этом в воздушной системе выделяют подсистемы охлаждения перегреваемых узлов, а также антиобледенительного обогрева ВНА КНД, подсистемы наддува опор роторов компрессоров и турбин.

Подсистему антиобледенительного обогрева ВНА могут сообщать с КВД каналом забора подогретого воздуха с возможностью забора последнего из полости, расположенной не менее чем за седьмым рабочим колесом указанного компрессора.

После сборки могут производить испытания двигателя, по меньшей мере, на определение газодинамической устойчивости (ГДУ) работы серийного ГТД, для этого произвольно отбирают не менее чем один, для репрезентативности, предпочтительно, три-пять ГТД из серийно произведенной партии, испытуемый двигатель размещают на стенде с входным аэродинамическим устройством, которое снабжено регулируемо пересекающим воздушный поток, преимущественно, дистанционно управляемым выдвижным интерцептором с отградуированной шкалой положений интерцептора в потоке подаваемого в двигатель воздуха, имеющей фиксированную критическую точку, отделяющую двигатель на 2-5% от перехода в помпаж; повторяют испытания на определенном по регламенту наборе режимов, соответствующих режимам, характерным для последующей реальной работы ГТД в полетных условиях; экспериментально подтверждают область газодинамической устойчивости работы и, по меньшей мере, в режиме с наименьшим запасом газодинамической устойчивости выполняют встречную приемистость по регламенту: выдержка на максимальном режиме, сброс частоты вращения путем установки рычага управления двигателем в положение «малый газ», и при достижении значения частоты вращения, соответствующего значению отрабатываемой неравномерности, выполняют приемистость двигателя на максимальный режим путем перевода рычага управления двигателем в положение «максимальные обороты» и определяют запасы газодинамической устойчивости компрессора двигателя.

При испытаниях экспериментально могут подтверждать область газодинамической устойчивости работы двигателя, в том числе для режима с наименьшим запасом ГДУ при встречной приемистости, проверенной по регламенту: выдержка на максимальном режиме, сброс частоты вращения путем установки рычага управления двигателем в положение «малый газ» и в фазах частоты вращения, соответствующего значениям промежуточных неравномерностей с проверкой приемистости двигателя на максимальный режим при установке рычага управления двигателем в положение «максимальные обороты» с результирующим определением запасов газодинамической устойчивости компрессора двигателя.

Вариантно после сборки могут производить испытания двигателя, по меньшей мере, на оценку влияния климатических условий (ВКУ) на изменение эксплуатационных характеристик серийного ГТД, для этого подвергают, не менее чем один, для репрезентативности, предпочтительно, три-пять серийно произведенных экземпляров ГТД; испытания ГТД проводят на различных режимах, параметры которых соответствуют параметрам полетных режимов в диапазоне, запрограммированном для конкретной серии двигателей, производят замеры и осуществляют приведение полученных значений параметров к стандартным атмосферным условиям с учетом изменения свойств рабочего тела и геометрических характеристик проточной части ГТД при изменении атмосферных условий, при этом предварительно создают математическую модель ГТД, корректируют ее по результатам стендовых испытаний репрезентативного количества от трех до пяти идентичных ГТД, а затем по математической модели определяют параметры ГТД при стандартных атмосферных условиях и различных температурах атмосферного воздуха из заданного рабочего диапазона температур стендовых испытаний с учетом принятой программы регулирования двигателя на максимальных и форсированных режимах, причем фактические значения параметров при конкретных температурах атмосферного воздуха каждого режима испытаний относят к значениям параметров при стандартных атмосферных условиях и вычисляют поправочные коэффициенты к измеренным параметрам в зависимости от температуры атмосферного воздуха, а приведение измеренных параметров к стандартным атмосферным условиям осуществляют умножением измеренных значений на коэффициенты, учитывающие отклонение атмосферного давления от стандартного, и на поправочный коэффициент, отражающий зависимость измеренных значений параметров от температуры атмосферного воздуха, зарегистрированной при конкретных испытаниях ГТД.

Вариантно после сборки не менее чем один ГТД из партии серийно произведенных ГТД, для репрезентативности, предпочтительно, три-пять экземпляров двигателя, могут подвергать испытанию по многоцикловой программе, указанная программа испытаний включает чередование режимов при выполнении этапов испытания длительностью работы ГТД, превышающей программное время полета, для чего сначала формируют типовые полетные циклы и определяют повреждаемость наиболее нагруженных деталей, исходя из этого определяют необходимое количество циклов нагружения при испытании, а затем формируют и производят полный объем испытаний, включающий выполнение последовательности испытательных циклов - быстрый выход на максимальный или полный форсированный режим, быстрый сброс на режим «малого газа», останов и цикл длительной работы с многократным чередованием режимов во всем рабочем спектре с различным размахом диапазона изменения режимов работы газотурбинного двигателя, в совокупности превышающем время полета в 5-6 раз; при этом различный размах диапазона изменения режимов работы двигателя реализуют, изменяя уровень перепада газа в конкретных режимах испытания от начального до наибольшего - максимального или полного форсированного режима работы двигателя путем переноса начальной точки отсчета при выполнении соответствующего режима, принимая последнюю в одном из режимов в положении, соответствующем уровню «малый газ», а в других режимах - в промежуточных или конечном положениях, соответствующих различным процентным долям или полному значению уровня газа максимального или полного форсированного режима, причем быстрый выход на максимальный или форсированный режимы на части испытательного цикла осуществляют в темпе приемистости с последующим сбросом.

Часть испытательных циклов могут осуществлять без прогрева на режиме «малый газ» после запуска.

Испытательный цикл могут формировать на основе полетных циклов для боевого и учебного применения газотурбинного двигателя.

Поставленная задача в части газотурбинного двигателя решается тем, что газотурбинный двигатель, согласно изобретению, выполнен описанным выше способом.

Технический результат, обеспечиваемый группой изобретений, связанных единым творческим замыслом, приведенной совокупностью признаков, состоит в разработке способа серийного производства газотурбинного двигателя и выполненного заявляемым способом ГТД с приведенным в изобретении сочетанием основных модулей ГТД с улучшенными эксплуатационными характеристиками, а именно, более надежным определением границ возможного варьирования тяги в пределах допустимого диапазона газодинамической устойчивости работы компрессора, с повышенным ресурсом двигателя в условиях многоцикловой работы двигателя с частотным варьированием спектров длительности работы и тяги двигателя, а также повышенной достоверностью экспериментально проверенного ресурса и надежности двигателя в условиях, максимально приближенных к реальной структуре и удельному соотношению режимов работы двигателя в процессе эксплуатации. Это достигается за счет применения разработанной в изобретении совокупности основных модулей с заявленными параметрами и техническими решениями, а именно, КНД, КВД, ВВТ и турбин высокого и низкого давления. Повышение достоверности оценки ГДУ обеспечивается разработанной в изобретении системой испытаний, проведенных на этапе промышленного производства, с выдвижным интерцептором аэродинамического устройства, программой испытаний, исключающей введение двигателя в помпаж. Аналогично разработанные в изобретении программы многоцикловых испытаний и испытаний на указанном этапе на влияние климатических условий на изменение основных характеристик обеспечивают повышение корректности оценки ресурса и параметров работы двигателя в различных температурно-климатических условиях эксплуатации в регионах с разным климатом.

Сущность изобретения поясняется чертежами, где:

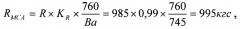

на фиг.1 изображен газотурбинный двигатель, продольный разрез;

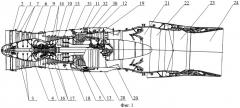

на фиг.2 - входной направляющий аппарат компрессора низкого давления, вид сверху.

Способ серийного производства газотурбинного двигателя, при котором изготавливают детали и комплектуют сборочные единицы, элементы и узлы модулей и систем двигателя. Затем собирают модули в количестве не менее восьми - от компрессора 1 низкого давления (КНД) до всережимного поворотного реактивного сопла.

В процессе изготовления КНД 1 собирают статор, в котором устанавливают входной направляющий аппарат 2 (ВНА), не более трех промежуточных направляющих аппаратов 3 и выходной спрямляющий аппарат 4. Также собирают ротор, включая вал 5, на котором устанавливают и жестко соединяют дисками не более четырех рабочих колес 6 с системой лопаток 7. При этом из профилированных в направлении потока воздуха элементов лопаток 7 рабочих колес 6 и лопаток промежуточных направляющих аппаратов 3 формируют кольцевые участки внутренней поверхности воздухозаборного канала 8 проточной части КНД 1.

Собирают, предпочтительно, помодульно двигатель. ТДР выполняют двухконтурным, двухвальным. При этом устанавливают на технологическом стапеле промежуточный корпус 9, образующий газогенератор компрессор 10 высокого давления, а также основную камеру 11 сгорания и турбину 12 высокого давления. Компрессор 10 высокого давления включает статор, а также ротор с валом 13 и системой оснащенных лопатками 14 рабочих колес 15. Статор КВД содержит входной направляющий аппарат 16, не более восьми промежуточных направляющих аппаратов 17 и выходной спрямляющий аппарат 18. Число рабочих колес 15 КВД 10 не менее чем в два раза превышает число рабочих колес 6 КНД 1. Перед промежуточным корпусом 9 устанавливают КНД 1, а за газогенератором последовательно соосно устанавливают турбину 19 низкого давления, смеситель 20, фронтовое устройство 21, форсажную камеру 22 сгорания и поворотное реактивное сопло. Поворотное реактивное сопло включает поворотное устройство 23, которое, предпочтительно, разъемно прикрепляют неподвижным элементом к форсажной камере 22 сгорания, и регулируемое реактивное сопло 24, которое аналогично прикрепляют к подвижному элементу поворотного устройства 23 с возможностью выполнения поворотов для изменения направления вектора тяги.

Ось вращения поворотного устройства 23 выполняют повернутой относительно горизонтальной оси на угол не менее 30°, предпочтительно, на (32÷34)° по часовой стрелке (вид по направлению полета) для правого двигателя и на угол не менее 30°, предпочтительно, на (32÷34)° против часовой стрелки (вид по направлению полета) для левого двигателя.

В процессе изготовления КНД 1 входной направляющий аппарат 2 оснащают аэродинамически прозрачной силовой решеткой из радиальных стоек 25. Радиальными стойками 25 соединяют наружное и внутреннее кольца 26 и 27 соответственно ВНА 2 с возможностью передачи нагрузок от внешнего корпуса 28 двигателя на переднюю опору. Радиальные стойки 25 устанавливают равномерно распределенно по кругу входного сечения ВНА 2, преимущественно, в плоскости, нормальной к оси двигателя, с угловой частотой (3,0÷4,0) ед/рад, и с аэродинамическим затенением, создаваемым упомянутой решеткой совместно с фронтальным коком 29 ВНА, составляющим менее 30% от полной площади входного круга, очерченного внешним радиусом проточной части ВНА 2.

После сборки двигатель испытан, по меньшей мере, по одной из программ: на газодинамическую устойчивость, на влияние климатических условий на эксплуатационные характеристики, а также на определение ресурса двигателя по многоцикловой программе.

При монтаже ось регулируемого реактивного сопла 24 выполняют отклоненной вниз от нейтрального положения оси двигателя на угол, составляющий (2°÷3°30′).

Промежуточный корпус 9 наделяют функцией силового узла двигателя с возможностью восприятия суммарных осевых и радиальных нагрузок от компрессоров 1, 10 и турбин 12, 19 с последующей передачей на внешние силовые элементы и устанавливают между КНД 1 и КВД 10, разделяя поступающий из КНД воздух на два потока - наружный и внутренний контуры 30 и 31 соответственно. В наружном контуре 30 вокруг корпуса основной камеры 11 сгорания собирают не менее чем из шестидесяти трубчатых блок-модулей кольцевой воздухо-воздушный теплообменник 32. Над промежуточным корпусом 9 на внешнем корпусе 28 двигателя устанавливают коробку приводов двигательных агрегатов (на чертежах не показано).

Входной направляющий аппарат 2 КНД 1 содержит предпочтительно, двадцать три радиальные стойки 25, состоящие из неподвижного полого и управляемого подвижного элементов. По меньшей мере, часть радиальных стоек 25 совмещают с каналами масляной системы, размещенными в неподвижных элементах стоек, с возможностью подачи и отвода масла, а также суфлирования масляной и предмасляных полостей передней опоры ротора КНД 1.

В процессе монтажа, предпочтительно, разъемно объединяют КНД 1 с ТНД 16 по валу 5 ротора с возможностью передачи компрессору 1 крутящего момента от указанной турбины 16. КВД 10 аналогично объединяют с ТВД 12 с образованием общего вала 13 ротора КВД-ТВД с возможностью получения крутящего момента компрессором 10 высокого давления от турбины 12 высокого давления.

При этом вал 5 ротора КВД-ТВД выполняют с большим диаметром и более коротким, чем объединенный вал 13 КНД-ТНД, по меньшей мере, на совокупную осевую длину промежуточного корпуса 9, основной камеры 11 сгорания и ТНД 19 и устанавливают с коаксиальным охватом последнего с возможностью автономного вращения указанных валов 5 и 13.

Корпуса наружного и внутреннего контуров двигателя монтируют фрагментами с возможностью частичного совмещения с монтажом воздушной, электрической, гидравлических систем и системы управления. В воздушной системе выделяют подсистемы охлаждения перегреваемых узлов, а также антиобледенительного обогрева входного направляющего аппарата 2 КНД 1, подсистемы наддува опор роторов компрессоров и турбин.

Подсистему антиобледенительного обогрева ВНА 2 сообщают с КВД 10 каналом забора подогретого воздуха (на чертежах не показано) с возможностью забора последнего из полости, расположенной не менее чем за седьмым рабочим колесом 15 КВД 10.

После сборки производят испытания двигателя, по меньшей мере, на определение газодинамической устойчивости работы серийного ГТД. Для этого произвольно отбирают не менее чем один, для репрезентативности, предпочтительно, три-пять ГТД из серийно произведенной партии. Испытуемый двигатель размещают на стенде с входным аэродинамическим устройством (на чертежах не показано). Аэродинамическое устройство снабжено регулируемо пересекающим воздушный поток, преимущественно, дистанционно управляемым выдвижным интерцептором с отградуированной шкалой положений интерцептора в потоке подаваемого в двигатель воздуха, имеющей фиксированную критическую точку, отделяющую двигатель на 2-5% от перехода в помпаж. Повторяют испытания на определенном по регламенту наборе режимов, соответствующих режимам, характерным для последующей реальной работы ГТД в полетных условиях. Экспериментально подтверждают область газодинамической устойчивости работы и, по меньшей мере, в режиме с наименьшим запасом газодинамической устойчивости выполняют встречную приемистость по регламенту: выдержка на максимальном режиме, сброс частоты вращения путем установки рычага управления двигателем в положение «малый газ». При достижении значения частоты вращения, соответствующего значению отрабатываемой неравномерности, выполняют приемистость двигателя на максимальный режим путем перевода рычага управления двигателем в положение «максимальные обороты» и определяют запасы газодинамической устойчивости компрессора двигателя.

При испытаниях экспериментально подтверждают область газодинамической устойчивости работы двигателя, в том числе для режима с наименьшим запасом ГДУ при встречной приемистости, проверенной по регламенту: выдержка на максимальном режиме, сброс частоты вращения путем установки рычага управления двигателем в положение «малый газ» и в фазах частоты вращения, соответствующего значениям промежуточных неравномерностей с проверкой приемистости двигателя на максимальный режим при установке рычага управления двигателем в положение «максимальные обороты» с результирующим определением запасов газодинамической устойчивости компрессора двигателя.

Вариантно после сборки производят испытания двигателя, по меньшей мере, на оценку влияния климатических условий на изменение эксплуатационных характеристик серийного ГТД.

Для этого испытанию подвергают не менее чем один, для репрезентативности, предпочтительно, три-пять серийно произведенных экземпляров ГТД.

Испытания ГТД проводят на различных режимах. Параметры режимов адекватны параметрам полетных режимов в диапазоне, запрограммированном для конкретной серии двигателей. Производят замеры и осуществляют приведение полученных значений параметров к стандартным атмосферным условиям с учетом изменения свойств рабочего тела и геометрических характеристик проточной части газотурбинного двигателя при изменении атмосферных условий.

По результатам стендовых испытаний создают математическую модель ГТД и корректируют ее. Затем по математической модели определяют параметры ГТД и различных температурах атмосферного воздуха из заданного рабочего диапазона температур стендовых испытаний с учетом принятой программы регулирования двигателя на максимальных и форсированных режимах. Фактические значения параметров при конкретных температурах атмосферного воздуха каждого режима испытаний относят к значениям параметров при стандартных атмосферных условиях и вычисляют поправочные коэффициенты к измеренным параметрам в зависимости от температуры атмосферного воздуха. Приведение измеренных параметров к стандартным атмосферным условиям осуществляют умножением измеренных значений на коэффициенты, учитывающие отклонение атмосферного давления от стандартного, и на поправочный коэффициент, отражающий зависимость измеренных значений параметров от температуры атмосферного воздуха, зарегистрированной при конкретных испытаниях ГТД.

После сборки не менее чем один ГТД из партии серийно произведенных ГТД, для репрезентативности, предпочтительно, три-пять экземпляров двигателя, подвергают испытанию по многоцикловой программе. Указанная программа испытаний включает чередование режимов при выполнении этапов испытания длительностью работы ГТД, превышающей программное время полета. Для чего сначала формируют типовые полетные циклы и определяют повреждаемость наиболее нагруженных деталей. Исходя из этого определяют необходимое количество циклов нагружения при испытании. Затем формируют и производят полный объем испытаний, включающий выполнение последовательности испытательных циклов - быстрый выход на максимальный или полный форсированный режим, быстрый сброс на режим «малого газа», останов и цикл длительной работы с многократным чередованием режимов во всем рабочем спектре с различным размахом диапазона изменения режимов работы газотурбинного двигателя, в совокупности превышающем время полета в 5-6 раз. Различный размах диапазона изменения режимов работы двигателя реализуют, изменяя уровень перепада газа в конкретных режимах испытания от начального до наибольшего - максимального или полного форсированного режима работы двигателя путем переноса начальной точки отсчета при выполнении соответствующего режима, принимая последнюю в одном из режимов в положении, соответствующем уровню «малый газ». В других режимах - в промежуточных или конечном положениях, соответствующих различным процентным долям или полному значению уровня газа максимального или полного форсированного режима. Быстрый выход на максимальный или форсированный режимы на части испытательного цикла осуществляют в темпе приемистости с последующим сбросом.

Часть испытательных циклов осуществляют без прогрева на режиме «малый газ» после запуска.

Испытательный цикл формируют на основе полетных циклов для боевого и учебного применения газотурбинного двигателя.

Газотурбинный двигатель выполнен описанным выше способом производства.

Пример реализации испытания ГТД по одной из программ, а именно, испытания ГТД на оценку влияния климатических условий на изменение эксплуатационных характеристик серийного ГТД.

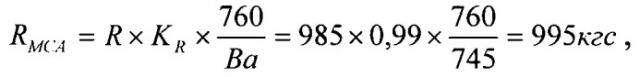

На стадии серийного производства после сборки ТДР испытаниям подвергают репрезентативную группу из трех-пяти ГТД. При этом используют предварительно разработанную математическую модель двигателя. Испытания указанной группы ГТД проводят при температуре tВХ=0°C, Ba=745 мм рт.ст.

По результатам замеров и их статистического обобщения получают значения параметров: усилия тяги двигателя R=985 кгс и частоту вращения n=98,8%.

Для последующей оценки результатов испытаний используют математическую модель двигателя, по которой проводят расчет параметров на различных режимах работы двигателя в диапазоне температур воздуха на входе в двигатель, в том числе и при tВХ=+15°C. Результаты расчета представлены в Табл.1

| Табл.1 | ||||

| tВХ, °C | -15 | 0 | +15 | +30 |

| Температура на входе в ГТД | ||||

| R, кгс | 1000 | 980 | 970 | 950 |

| Усилие тяги | ||||

| n, % | 98 | 99 | 100 | 100 |

| Частота вращения |

Сопоставляют полученные выше данные и вычисляют поправочные коэффициенты путем отношения значения параметра при tВХ=+15°C к значениям параметра в заданном диапазоне температур на входе в двигатель (Табл.2)

| Табл.2 | ||||

| tВХ, °C | -15 | ±0 | +15 | +30 |

| KR | 0,97 | 0,99 | 1 | 1,021 |

| Kn | 1,02 | 1,01 | 1 | 1 |

Затем определяют параметры при стандартных атмосферных условиях (МСА)

nМСА=n×Kn=98,8×1,01=99,79%,

и вносят полученные данные в сопроводительную документацию соответствующей группы ГТД.

Используют полученные выше параметры ГТД для вычисления соответствующих параметров применительно к температурно-климатическим условиям конкретных районов эксплуатации двигателей в диапазоне рабочих температур наружного воздуха tВХ=±50°C. Экстремальные для указанного диапазона температур значения параметров ГТД, полученные на основе результатов испытаний с использованием математической модели и данных при стандартных атмосферных условиях (МСА), представлены в Табл.3 и Табл.4.

| Табл.3 | ||||||

| tВХ, °C | -50 | -15 | 0 | +15 | +20 | +50 |

| Температура на входе в ГТД | ||||||

| R, кгс | 1200 | 1000 | 980 | 970 | 950 | 900 |

| Усилие от тяги | ||||||

| n, % | 96 | 98 | 99 | 100 | 100 | 100 |

| Частота вращения | ||||||

| Табл.4 | ||||||

| tВХ, °C | -50 | -15 | 0 | +15 | +20 | +50 |

| KR | 0,81 | 0,97 | 0,99 | 1 | 1,021 | 1,078 |

| Kn | 1,042 | 1,02 | 1,01 | 1 | 1 | 1 |

Из табл.3 и табл.4 видно, что тяга в экстремальном диапазоне температур от (-50)°C до (+50)°C изменяется на одну треть при изменении оборотов на 4%.

Таким образом, изобретение позволяет повысить достоверность результатов испытаний газотурбинных двигателей с учетом принятых программ управления.

Изложенную выше последовательность испытания ГТД применяют для оценки изменения тяги для различных температурно-климатических условий и режимов работы двигателя на этапе серийного промышленного производства авиационных газотурбинных двигателей.

1. Способ серийного производства газотурбинного двигателя (ГТД), характеризующийся тем, что изготавливают детали и комплектуют сборочные единицы, элементы и узлы модулей и систем двигателя; собирают модули в количестве не менее восьми - от компрессора низкого давления (КНД) до всережимного поворотного реактивного сопла; в процессе изготовления КНД собирают статор, в котором устанавливают входной, не более трех промежуточных направляющих аппаратов и