Муфта для многостадийного гидроразрыва пласта

Иллюстрации

Показать всеИзобретение относится к нефтегазовому оборудованию, в частности к оборудованию заканчивания скважин, и может быть применено при операциях многостадийного гидроразрыва пласта (МГРП). Муфта содержит корпус с внутренними трапециевидными проточками, подвижный элемент в форме трубы с ответным выступом трапециевидной формы на наружной поверхности и седлом для посадки шара внутри, порт для проведения гидроразрыва, шар, активирующий подвижный элемент, полый поршень с отверстиями и поддерживающую пружину, установленную в полости под поршнем. Подвижный элемент выполнен без отверстия и снабжен двумя выступами трапециевидной формы на наружной поверхности и одним седлом. Седло размещено между выступами трапециевидной формы. Технический результат заключается в повышении надежности фиксации подвижного элемента в корпусе устройства и улучшении качества обработки ствола скважины за счет улучшения системы открытия портов. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к нефтегазовому оборудованию, в частности к оборудованию заканчивания скважин, и может быть использовано при операциях многостадийного гидроразрыва пласта (МГРП).

Из уровня техники известно устройство для МГРП (Патент US №7543634, E21B 43/14, 2009), содержащее корпус, состоящий из верхней и нижней частей с присоединительными резьбами для соединения с колонной насосно-компрессорных труб (НКТ), набор шаров различного диаметра, подвижный элемент в виде посадочной втулки с седлом определенного диаметра, закрепленную в корпусе с помощью срезного штифта, закрывающую порты ГРП, предназначенные для проведения обработки текучей средой ствола скважины. Такое устройство спускают в скважину со всеми закрытыми портами и открытым каналом для изоляции ствола скважины. После инсталляции сбрасывают шар управления, имеющий минимальный диаметр, для закрытия клапана изоляции ствола, при этом осуществляется инсталляция гидравлических пакеров в необсаженном стволе. Затем развертывают наземное оборудование и закачивают жидкость в скважину для воздействия на первую зону пласта.

Далее последовательно по колонне НКТ сбрасывают шары в порядке возрастания их диаметров и перекачивают текучую среду для обработки отдельных зон. Когда сброшенный в колонну НКТ шар устанавливается в соответствующее ему седло, образуется пробка, повышается давление, втулка с седлом сдвигается вперед, срезая штифты, через открывшиеся отверстия производится воздействие текучей среды на изолированную пакерами зону пласта. Сбрасывая последующие шары большего размера, можно воздействовать на каждую из разобщенных зон ствола скважины. Поскольку зоны обрабатываются ступенчато, самая нижняя втулка имеет седло для шара самого меньшего диаметра, а чем выше расположена втулка, тем на больший диаметр рассчитано ее седло. Сброшенный шар конкретного размера должен достичь своего места, пройдя через седла большего диаметра, тем самым достигается точность установки пробки в стволе скважины.

Однако использование шаров различного диаметра сокращает число возможных зон для проведения воздействия на пласт и вводит в действие человеческий фактор при работе с шарами разного диаметра.

Наиболее близким к заявленному изобретению является муфта для МГРП (htpp:/ WWW.Weatherford.com/dn/WFT214170), состоящая из корпуса с трапециевидными проточками на внутренней стенке, содержащего верхнюю и нижнюю части с резьбой для крепления в колонну НКТ и среднюю часть, оснащенную портом для ГРП, подвижного элемента (цапфа) в форме трубы с одним ответным проточке корпуса выступом трапециевидной формы на наружной поверхности, установленного внутри средней части корпуса и имеющего два посадочных седла, где второе седло расположено напротив выступа трапециевидной формы, подвижного полого поршня с радиальными отверстиями, размещенного в нижней части корпуса и опирающегося на пружину сжатия. Подвижный элемент в нижней части имеет отверстие, которое совмещается с портом для ГРП в момент проведения операции. Для открытия портов ГРП в данном устройстве используют шары одинакового размера.

После спуска и инсталляции компоновки, гидравлических пакеров, наземного оборудования, закачивают жидкость в скважину для воздействия на первую зону пласта. После обработки первой зоны сбрасывают шар, который попадает в первую по пути следования муфту для ГРП, где садится в первое седло, образуя пробку, давление возрастает и шар сдвигает подвижный элемент на одну позицию вперед, при этом первое седло совмещается с трапециевидной проточкой в корпусе и шар проходит вперед, попадая во вторую по пути следования муфту для ГРП, где вновь сдвигает аналогично предыдущему, подвижный элемент, установленный изначально во второе положение (т.е. во вторую трапециевидную проточку), попадает в третью муфту для ГРП, где сдвигает подвижный элемент из изначально установленного третьего положения в следующую проточку и так далее, вплоть до открытия последней муфты, где шар сдвигает подвижный элемент в последнюю проточку и, не имея возможности пройти через него, образует пробку, отверстия в нижней части подвижного элемента и корпусе совмещаются, в результате чего происходит открытие порта для ГРП и проводится обработка примыкающего к нему участка ствола скважины. Затем сбрасывается следующий шар, который смещает подвижные элементы в муфтах вперед еще на одну проточку и, достигнув посадочного седла, образует пробку на втором в направлении от забоя скважины участке, в районе которого тем самым обеспечивается возможность проведения обработки ствола скважины.

При всей универсальности конструкции можно отметить ряд недостатков. Во-первых, наличие в подвижном элементе двух посадочных седел при одном фиксаторе снижает надежность конструкции и может вызвать перемещение подвижного элемента сразу на несколько положений вместо одного. Во-вторых, открытие порта для обработки призабойной зоны пласта осуществляется при совмещении отверстий в подвижном элементе и корпусе, что при повороте одной части относительно другой не даст возможности открыть порт.

Предлагаемое изобретение повышает надежность фиксации подвижного элемента в корпусе устройства и улучшает качество обработки ствола скважины за счет улучшения системы открытия портов.

Указанный технический результат достигается тем, что в муфте для проведения многостадийного ГРП, содержащей корпус с внутренними трапециевидными проточками, подвижный элемент в форме трубы с ответным выступом трапециевидной формы на наружной поверхности и седлом для посадки шара внутри, порт для проведения ГРП, шар, активирующий подвижный элемент, полый поршень с отверстиями, поддерживающую пружину, установленную в полости под поршнем, согласно изобретению подвижный элемент выполнен без отверстия и снабжен двумя выступами трапециевидной формы на наружной поверхности и одним седлом, причем седло размещено между выступами трапециевидной формы.

В отличие от прототипа в заявляемой муфте подвижный элемент выполнен без отверстия, которое необходимо соединять с отверстиями корпуса при проведении ГРП, что значительно упрощает систему открытия портов и делает ее независимой от возможного поворота подвижного элемента во время эксплуатации.

Наличие в подвижном элементе двух трапециевидных выступов обеспечивает его надежную фиксацию в корпусе и повышает работоспособность устройства в целом.

Для обеспечения надежности фиксации шара в момент его прохождения через седло расстояние между седлом и выступами трапециевидной формы подвижного элемента выбрано таким образом, чтобы при нахождении седла напротив середины трапециевидной проточки корпуса подвижный элемент опирался выступами на стенки корпуса между трапециевидными проточками.

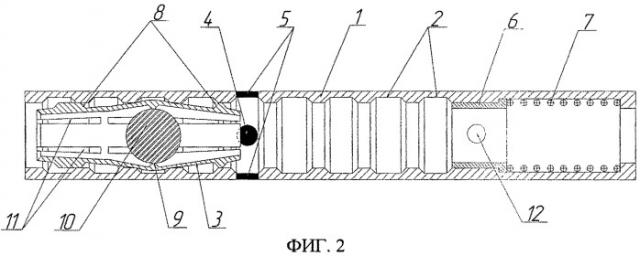

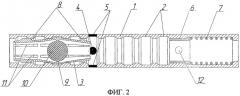

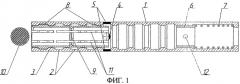

Сущность изобретения поясняется чертежами, где на фиг. 1 схематично представлена муфта, на фиг. 2 - муфта в момент проведения ГРП, на фиг. 3 - муфта в момент перемещения подвижного элемента с помощью шара.

Муфта состоит из корпуса 1, выполненного в виде трубы с трапециевидными проточками 2 на внутренней поверхности, подвижного элемент 3, порта для ГРП 4 в виде втулки со сквозными радиальными каналами 5, через которые проводится обработка зоны ствола скважины, подвижного полого поршня 6 и пружины 7, которая установлена в полости под поршнем 6 и предназначена для его перемещения.

Подвижный элемент 3 выполнен в форме трубы с двумя кольцевыми выступами 8 на наружной поверхности, имеющими трапециевидную форму, ответную трапециевидным проточкам 2 корпуса 1, что обеспечивает фиксацию подвижного элемента внутри корпуса 1. Между выступами 8 расположено седло 9, предназначенное для посадки шара 10, сбрасываемого при эксплуатации устройства. В корпусе подвижного элемента 3 выполнены сквозные проточки (продольные щели) 11, позволяющие ему сужаться и расширяться. Подвижный полый поршень 6, опирающийся на пружину 7, снабжен радиальными отверстиями 12 для выравнивания давления в образуемой полости под ним и внутри корпуса 1. Пружина 7, на которую опирается поршень 6, приводит его в начальное положение после проведения операции ГРП и закрытия портов для ГРП 4.

Устройство работает следующим образом.

Перед спуском установки в скважину операторы устанавливают каждый подвижный элемент 3 в проточку, соответствующую порядковому номеру муфты. Нумерация осуществляется от устья к забою скважины.

После спуска в скважину и инсталляции компоновки операторы сбрасывают шар управления 10 для закрытия клапана изоляции ствола, при этом осуществляется инсталляция гидравлических пакеров в необсаженном стволе. Затем операторы развертывают наземное оборудование и закачивают жидкость в скважину для воздействия на первую зону пласта.

Для последующей работы операторы последовательно сбрасывают шары 10 по колонне НКТ и закачивают жидкость для обработки отдельных вышерасположенных зон. Когда сброшенный в колонну НКТ шар 10 достигает первой по ходу следования муфты, шар 10 садится в седло 9 (фиг. 1), образуя пробку, повышается давление, подвижный элемент 3 с седлом 9 сдвигается вперед (Фиг. 2), при этом седло 9 оказывается напротив трапециевидной проточки 2 в корпусе 1, что позволяет расшириться подвижному элементу 3 благодаря сквозным проточкам 11, чтобы пропустить через себя шар 10 и переместиться во второе положение, трапециевидные выступы 8 на подвижном элементе 3 совмещаются с трапециевидными проточками 2, тем самым фиксируя подвижный элемент 3 в этом положении. По ходу движения шар 10 достигает второй муфты, где подвижный элемент 3 установлен изначально во второе положение, сдвигает подвижный элемент 3 в третье положение аналогично с первой муфтой и проходит дальше, пока не достигает подвижного элемента 3, находящегося в конечном положении, неспособном пропустить через седло 9 шар 10 (Фиг. 3, порт открыт). Образуется пробка, подвижный элемент 3 отжимает полый поршень 6, пружина 7 сжимается, радиальные каналы 12 соединяют пространство, образующееся под поршнем 6 и внутри корпуса 1, в результате чего давления внутри корпуса 1 и в полости под поршнем 6 выравниваются, подвижный элемент 3 смещается и открывает порт для ГРП 4, происходит операция гидроразрыва примыкающей зоны пласта. После этого уменьшается давление, пружина 7 разжимается и возвращает полый поршень 6 в исходное положение, подвижный элемент 3 сдвигается и закрывает отверстия 5 порта для ГРП 4. Сбрасывая последующие шары, оператор может последовательно воздействовать на каждую из вышерасположенных разобщенных зон ствола скважины.

Таким образом, открытие порта для ГРП в заявляемой конструкции осуществляется простым смещением подвижного элемента, что значительно улучшает качество обработки ствола скважины, а простота конструкции способствует повышению надежности устройства.

1. Муфта для проведения многостадийного гидроразрыва пласта, содержащая корпус с внутренними трапециевидными проточками, подвижный элемент в форме трубы с ответным выступом трапециевидной формы на наружной поверхности и седлом для посадки шара внутри, порт для проведения гидроразрыва, шар, активирующий подвижный элемент, полый поршень с отверстиями, поддерживающую пружину, установленную в полости под поршнем, отличающаяся тем, что подвижный элемент выполнен без отверстия и снабжен двумя выступами трапециевидной формы на наружной поверхности и одним седлом, причем седло размещено между выступами трапециевидной формы.

2. Муфта по п. 1, отличающаяся тем, что расстояние между седлом и выступами трапециевидной формы подвижного элемента выбрано таким образом, чтобы при нахождении седла напротив середины трапециевидной проточки корпуса подвижный элемент опирался выступами на стенки корпуса между внутренними трапециевидными проточками.