Абразивное изделие (варианты)

Иллюстрации

Показать всеИзобретение относится к абразивным изделиям на связке, пригодным для проведения скоростного шлифования. Абразивное изделие содержит абразивное тело на связке с абразивными частицами, содержащее микрокристаллический глинозем (МСА), заключенный в связующем материале. В абразивном теле на связке объем пор составляет по меньшей мере примерно 42 об.% от общего объема абразивного тела на связке. Абразивное тело на связке обладает способностью шлифовать содержащую металл обрабатываемую деталь со скоростью по меньшей мере приблизительно 60 м/с при интенсивности съема материала, составляющей по меньшей мере примерно 0,4 дюймов3/мин/дюйм (258 мм3/мин/мм). В другом варианте связующий материал содержит не более 20 мас.% оксида бора (B2O3), в котором отношение процентного содержания по весу диоксида кремния (SiO2) к процентному содержанию по весу оксида алюминия (Al2O3) составляет не более приблизительно 3,2, при этом в абразивном теле на связке объем пор составляет по меньшей мере приблизительно 42 об.% от общего объема абразивного тела на связке, а абразивное тело на связке обладает способностью шлифовать содержащую металл обрабатываемую деталь со скоростью, составляющей по меньшей мере приблизительно 60 м/с, при глубине резания, составляющей по меньшей мере приблизительно 0,003 дюйма (0,076 мм). Технический результат: повышение эксплуатационных свойств абразивных изделий на связке для скоростного шлифования. 2 н. и 12 з.п. ф-лы, 3 табл., 11 ил., 5 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к абразивным изделиям и, в частности, к абразивным изделиям на связке, пригодным для проведения скоростного шлифования.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Абразивные изделия для областей применения, связанных со съемом материала обычно выполняются так, что абразивные зерна содержатся в связующем материале. В таких абразивных инструментах могут применяться суперабразивные зерна (например, алмаза или кубического нитрида бора (CBN)) или спеченного глинозема с затравкой (или даже без затравки), полученного по золегелевой технологии, также называемое абразивным зерном микрокристаллического альфа-глинозема (MCA). Связующим материалом могут быть органические материалы, такие как полимер, или неорганический материал, такой как стекло или стекловидный материал. В частности, для шлифования в промышленных масштабах применяются абразивные инструменты на связке, в которых используется стекловидный связующий материал, и которые содержат зерна MCA или суперабразивные зерна.

Для некоторых абразивных инструментов на связке, в частности для тех из них, в которых используется стекловидный связующий материал, требуются высокотемпературные технологические процессы формования, нередко протекающие при температурах порядка 1100°C или выше, которые отрицательно сказываются на абразивных зернах MCA. Известно, что при таких повышенных температурах, необходимых для изготовления абразивного инструмента, связующий материал может вступать в реакцию с абразивными зернами, в частности с зернами MCA, и нарушать целостность абразивов, уменьшая при этом заостренность зерен и снижая эксплуатационные качества. Вследствие этого промышленность перешла к более низким температурам формования, необходимым для формования связующего материала, с тем, чтобы ограничить ухудшение качества абразивных зерен под действием высоких температур в процессе формования.

Например, для снижения активности вступления зерна MCA и стекловидного связующего в реакцию друг с другом, в патенте США №4543107 предлагается связующая композиция, пригодная для обжига при температуре приблизительно до 900°C. В альтернативном варианте решения проблемы, раскрытом в патенте США №4898597, предлагается связующая композиция, содержащая по меньшей мере 40% фриттовых материалов, пригодная для обжига при температуре приблизительно до 900°C. Другие такие абразивные изделия на связке с использованием связующих материалов, способных к формованию при температурах ниже 1000°C, описаны в патенте США №5203886, патенте США №5401284, патенте США №5536283 и патенте США №6702867. И все же в промышленности сохраняется потребность в улучшении эксплуатационных качеств таких абразивных изделий на связке.

Вышеупомянутые стекловидные связующие материалы не обязательно подходят для скоростного шлифования. Как правило, для скоростного шлифования требуются абразивные изделия на стекловидной связке, сформированные при температурах спекания свыше 1100°C, в результате чего абразивное изделие может выдерживать усилия, прикладываемые в процессе скоростного шлифования. В промышленности сохраняется потребность в более совершенных абразивных изделиях на связке.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Согласно одному аспекту абразивное изделие содержит абразивное тело на связке с абразивными частицами, содержащее микрокристаллический глинозем (MCA), заключенный в связующем материале, содержащем не более приблизительно 20 вес.% оксида бора (B2O3), в котором отношение процентного содержания по весу диоксида кремния (SiO2): процентному содержанию по весу глинозема (Al2O3) составляет не более приблизительно 3,2 (процентное содержание по весу), и не более приблизительно 3,0 вес.% оксида фосфора (P2O5). Объем пор в абразивном теле на связке составляет по меньшей мере приблизительно 42 об.% от общего объема абразивного тела на связке, и абразивное тело на связке обладает способностью шлифовать содержащую металл обрабатываемую деталь со скоростью, равной по меньшей мере приблизительно 60 м/с.

Согласно другому аспекту абразивное изделие имеет абразивное тело на связке с абразивными частицами, содержащее монокристаллический глинозем (MCA), заключенный в однофазном стекловидном связующем материале, содержащем не более приблизительно 20 вес.% оксида бора (B2O3), в котором отношение процентного содержания по весу диоксида кремния (SiO2): процентному содержанию по весу глинозема (Al2O3) составляет не более приблизительно 3,2 (процентное содержание по весу). Объем пор абразивного тела на связке составляет по меньшей мере приблизительно 42 об.% от общего объема абразивного тела на связке, и абразивное тело на связке обладает способностью шлифовать содержащую металл обрабатываемую деталь со скоростью, равной по меньшей мере приблизительно 60 м/с.

В еще другом аспекте абразивное изделие включает абразивное тело на связке с абразивными частицами, содержащее монокристаллический глинозем (MCA), заключенный в связующем материале, где объем пор в абразивном теле на связке составляет по меньшей мере приблизительно 42 об.% от общего объема абразивного тела на связке. Абразивное тело на связке обладает способностью шлифовать содержащую металл обрабатываемую деталь со скоростью, равной по меньшей мере приблизительно 60 м/с, и его коэффициент выдерживания угла составляет не более приблизительно 0,07 дюйма (1,78 мм) при глубине резания 1,8.

В другом аспекте абразивное изделие включает абразивное тело на связке, содержащее микрокристаллический глинозем (MCA), заключенный в связующем материале, где объем пор в абразивном теле на связке составляет по меньшей мере приблизительно 42 об.% общего объема абразивного тела на связке. Абразивное тело на связке обладает способностью шлифовать содержащую металл обрабатываемую деталь со скоростью по меньшей мере приблизительно 60 м/с, при максимальной мощности не свыше приблизительно 10 л.с. и при интенсивности съема материала по меньшей мере приблизительно 0,4 дюйм3/мин/дюйм (258 мм3/мин/мм).

Согласно еще другому аспекту абразивное изделие включает абразивное тело на связке с абразивными частицами, содержащее микрокристаллический глинозем (MCA), заключенный в связующем материале, где объем пор абразивного тела на связке составляет по меньшей мере приблизительно 42 об.% общего объема абразивного тела на связке. Абразивное тело на связке обладает способностью шлифовать содержащую металл обрабатываемую деталь со скоростью по меньшей мере приблизительно 60 м/с, при глубине резания по меньшей мере приблизительно 0,003 дюйма (0,076 мм) и интенсивности съема материала по меньшей мере приблизительно 0,4 дюйма3/мин/дюйм (258 мм3/мин/мм).

В другом аспекте абразивное изделие включает абразивное тело на связке с абразивными частицами, содержащее микрокристаллический глинозем (MCA), заключенный в связующем материале, где объем пор в абразивном теле на связке составляет по меньшей мере приблизительно 42 об.% общего объема абразивного тела на связке. Абразивное тело на связке обладает способностью шлифовать содержащую металл обрабатываемую деталь со скоростью по меньшей мере 60 м/с при интенсивности съема материала по меньшей мере приблизительно 0,4 дюйма3/мин/дюйм (258 мм /мин/мм).

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Для лучшего понимания специалистами в области техники, к которой относится изобретение, сущности настоящего изобретения и его многочисленных признаков и преимуществ служат прилагаемые графические материалы.

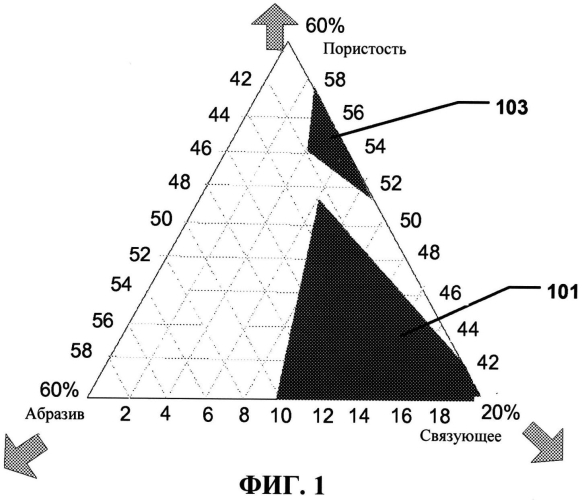

На фиг. 1 представлена диаграмма, демонстрирующая процентное содержание объема пор, процентное содержание абразива и процентное содержание связующего для традиционных абразивных тел на связке и абразивных тел на связке, выполненных согласно приведенным в данном документе вариантам осуществления.

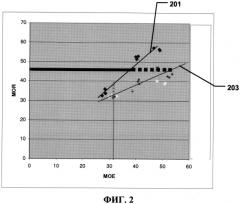

На фиг. 2 представлен график зависимости MOR от MOE для традиционных абразивных изделий на связке и абразивных изделий на связке, выполненных согласно приведенным в данном документе вариантам осуществления.

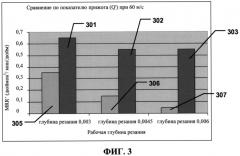

На фиг. 3 представлена диаграмма, показывающая зависимость интенсивности съема материала от глубины резания для традиционного абразивного изделия на связке в сравнении с абразивным изделием на связке, выполненным согласно приведенному в данном документе варианту осуществления.

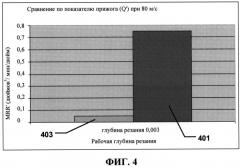

На фиг. 4 представлена диаграмма, показывающая зависимость интенсивности съема материала от глубины резания для традиционного абразивного изделия на связке и абразивного изделия на связке, выполненного согласно варианту осуществления.

На фиг. 5 представлен график зависимости максимальной мощности от интенсивности съема материала для традиционных абразивных изделий на связке и абразивных изделий на связке, выполненных согласно приведенным в данном документе вариантам осуществления.

На фиг. 6 представлен график зависимости максимальной мощности от интенсивности съема материала для традиционных абразивных изделий на связке и абразивных изделий на связке, выполненных согласно вариантам осуществления.

На фиг. 7 представлен график зависимости максимальной мощности от интенсивности съема материала для традиционных абразивных изделий на связке и абразивных изделий на связке, выполненных согласно варианту осуществления.

На фиг. 8 представлен график зависимости изменения радиуса от глубины реза (Zw), демонстрирующий коэффициент выдерживания угла для традиционных абразивных изделий на связке и абразивного изделия на связке, выполненного согласно варианту осуществления.

На фиг. 9 представлен ряд фотоснимков, демонстрирующий коэффициент выдерживания угла для традиционных абразивных изделий на связке и абразивного изделия на связке, выполненного согласно варианту осуществления.

На фиг. 10 представлен ряд фотоснимков, демонстрирующий коэффициент выдерживания угла для традиционных абразивных изделий в сопоставлении с абразивным изделием на связке, выполненным согласно варианту осуществления.

На фиг. 11 представлен ряд фотоснимков, демонстрирующий коэффициент выдерживания угла для традиционных абразивных изделий на связке в сравнении с абразивным изделием на связке, выполненным согласно варианту осуществления.

На разных чертежах аналогичные или идентичные элементы обозначены одинаковыми позициями.

ПОДРОБНОЕ ОПИСАНИЕ

Ниже приведено описание абразивных изделий на связке, которые могут подходить для шлифования и профилирования обрабатываемых деталей. Важно то, что абразивные изделия на связке согласно описанным в данном документе вариантам осуществления могут содержать абразивные частицы в керамическом связующем материале. К числу подходящих областей применения для использования абразивных изделий на связке согласно описанным в данном документе вариантам осуществления относятся шлифование, включая, например, бесцентровое шлифование, круглое шлифование, шлифование коленчатых валов, шлифование различных поверхностей, шлифование подшипников и зубчатых колес, шлифование с ползучей подачей и применение для различных инструментальных шлифовальных станков.

Согласно варианту осуществления осуществление способ получения абразивного изделия на связке в соответствии с вариантом осуществления может начинаться с формирования смеси подходящих для получения связующего материала соединений и компонентов. Связующий материал может быть образован из соединений неорганического материала, таких как оксидные соединения. Например, подходящим является оксидный материал, включающий оксид кремния (SiO2). В соответствии с вариантом осуществления связующий материал может содержать не более приблизительно 55 вес.% оксида кремния от общего веса связующего материала. В других вариантах осуществления содержание оксида кремния может быть меньше, как например не более приблизительно 54 вес.%, не более приблизительно 53 вес.%, не более приблизительно 52 вес.% или даже не более приблизительно 51 вес.%. Еще в некоторых вариантах осуществления содержание оксида кремния в связующем материале может составлять по меньшей мере приблизительно 45 вес.%, как например по меньшей мере приблизительно 46 вес.%, по меньшей мере порядка 47 вес.%, по меньшей мере приблизительно 48 вес.% или даже по меньшей мере приблизительно 49 вес.% от общего веса связующего материала. Следует понимать, что количество оксида кремния может находиться в пределах любых из приведенных выше минимальных и максимальных процентных содержаний.

В состав связующего материала может также входить определенное количество оксида алюминия (Al2O3). Например, содержание оксида алюминия в связующем материале может составлять по меньшей мере приблизительно 12 вес.% от общего веса связующего материала. В других вариантах осуществления количество оксида алюминия может составлять по меньшей мере приблизительно 14 вес.%, по меньшей мере приблизительно 15 вес.% или даже по меньшей мере приблизительно 16 вес.%. В некоторых случаях оксид алюминия может содержаться в связующем материале в количестве, составляющем, от общего веса связующего материала, не более приблизительно 23 вес.%, не более приблизительно 21 вес.%, не более приблизительно 20 вес.%, не более приблизительно 19 вес.% или даже не более приблизительно 18 вес.%. Следует понимать, что количество оксида алюминия может находиться в пределах любых из приведенных выше минимальных и максимальных процентных содержаний.

В некоторых случаях связующий материал может быть получен с соблюдением определенного соотношения между количеством оксида кремния, выраженного в процентном содержании по весу, и количеством оксида алюминия, выраженного в процентном содержании по весу. Например, отношение диоксида кремния к глинозему может быть описано делением процентного содержания по весу в связующем материале оксида кремния на процентное содержание по весу в этом материале оксида алюминия. В соответствии с вариантом осуществления отношение оксида кремния к оксиду алюминия может быть не более приблизительно 3,2. В других случаях отношение оксида кремния к оксиду алюминия в связующем материале может быть не более приблизительно 3,1, не более приблизительно 3,0 или даже не более приблизительно 2,9. Тем не менее, в некоторых случаях связующий материал может быть сформирован таким образом, что процентное содержание по весу оксида кремния к процентному содержанию по весу оксида алюминия составляет по меньшей мере приблизительно 2,2, например по меньшей мере приблизительно 2,3, например по меньшей мере порядка 2,4, по меньшей мере приблизительно 2,5, по меньшей мере приблизительно 2.6 или даже по меньшей мере приблизительно 2,7. Следует понимать, что общее количество оксида алюминия и оксида кремния может находиться в пределах любых из приведенных выше минимальных и максимальных значений.

В соответствии с вариантом осуществления в состав связующего материала может входить определенное количество оксида бора. (B2O3). Например, в составе связующего материала содержание оксида бора может составлять не более приблизительно 20 вес.% от общего веса связующего материала. В других случаях количество оксида бора может быть меньше, как например, не более приблизительно 19 вес.%, не более приблизительно 18 вес.%, не более приблизительно 17 вес.% или даже не более приблизительно 16 вес.%. Тем не менее, количество оксида бора в связующем материале может составлять по меньшей мере приблизительно 11 вес.%, как например, по меньшей мере приблизительно 12 вес.%, по меньшей мере приблизительно 13 вес.% или даже по меньшей мере приблизительно 14 вес.% от общего веса связующего материала. Следует понимать, что количество оксида бора может находиться в пределах любых из приведенных выше минимальных и максимальных процентных содержаний.

В соответствии с одним вариантом осуществления состав связующего материала может быть сформирован так, что общее (т.е. суммарное) процентное содержание по весу оксида бора и процентное содержание по весу оксида кремния в связующем материале может составлять не более приблизительно 70 вес.% от общего веса связующего материала. В других случаях общее содержание оксида кремния и оксида бора может быть не более приблизительно 69 вес.%, как например, не более приблизительно 68 вес.%, не более приблизительно 67 вес.% или даже не более приблизительно 66 вес.%. В соответствии с одним конкретным вариантом осуществления общее процентное содержание по весу оксида кремния и оксида бора может составлять по меньшей мере приблизительно 55 вес.%, как например, по меньшей мере приблизительно 58 вес.%, по меньшей мере приблизительно 60 вес.%, по меньшей мере приблизительно 62 вес.%, по меньшей мере приблизительно 63 вес.%, по меньшей мере приблизительно 64 вес.% или даже по меньшей мере приблизительно 65 вес.% от общего веса связующего материала. Следует понимать, что общее процентное содержание по весу оксида кремния и оксида бора в связующем материале может быть заключено в пределах любых из приведенных выше минимальных и максимальных процентных содержаний.

Кроме того, в конкретных случаях, как измерено в процентах по весу количество оксида кремния в связующем материале может быть больше, чем количество оксида бора в нем. Следует отметить, что количество оксида кремния может превышать количество оксида бора по меньшей мере примерно в 1,5 раза, по меньшей мере приблизительно в 1,7 раза, по меньшей мере приблизительно в 1,8 раза, по меньшей мере приблизительно в 1,9 раза, по меньшей мере приблизительно в 2,0 раза или даже по меньшей мере приблизительно в 2,5 раза. Тем не менее, в одном варианте осуществления количество в связующем материале оксида кремния может быть не более чем приблизительно в 5 раз, как например, не более чем приблизительно в 4 раза, не более чем приблизительно в 3,8 раза или даже не более чем приблизительно в 3,5 раза. Следует понимать, что различие в количестве оксида кремния в сравнении с количеством оксида бора может укладываться в пределы любых приведенных выше минимальных и максимальных значений.

В соответствии с вариантом осуществления в состав связующего материала может входить по меньшей мере одно оксидное соединение (R2O) щелочного металла, где R представляет собой металл, выбранный из числа элементов группы IA в периодической таблице элементов Менделеева. Например, в состав связующего материала может входить оксидное соединение (R2O) щелочного металла из группы соединений, включающей оксид лития (Li2O), оксид натрия (Na2O), оксид калия (K2O) и оксид цезия (Cs2O) и комбинацию этих соединений.

В соответствии с вариантом осуществления общее содержание в связующем материале оксидных соединений щелочных металлов составляет не более приблизительно 20 вес.% от общего веса связующего материала. Для других абразивных изделий на связке, выполненных согласно описываемым в данном документе вариантам осуществления, общее содержание оксидных соединений щелочных металлов может составлять не более приблизительно 19 вес.%, не более приблизительно 18 вес.%, не более приблизительно 17 вес.%, не более приблизительно 16 вес.% или даже не более приблизительно 15 вес.%. Тем не менее, в одном варианте осуществления общее содержание оксидных соединений щелочных металлов может составлять по меньшей мере приблизительно 10 вес.%, как например, по меньшей мере приблизительно 12 вес.%, по меньшей мере приблизительно 13 вес.% или даже по меньшей мере приблизительно 14 вес.%. Следует понимать, что общее содержание в связующем материале оксидных соединений щелочных металлов может находиться в пределах любых из указанных выше минимальных и максимальных процентных содержаний.

В соответствии с одним конкретным вариантом осуществления в состав связующего материала может входить не больше 3 отдельных упомянутых выше оксидных соединений (R2O) щелочных металлов, как отмечалось ранее. Фактически в некоторых связующих материалах в состав связующего материала может входить не больше 2 оксидных соединений щелочных металлов.

Кроме того, связующий материал может быть приготовлен таким образом, что содержание любого из оксидных соединений щелочных металлов, взятого в отдельности, составляет не более половины общего содержания (в процентах по весу) оксидных соединений щелочных металлов, в связующем материале. Кроме того, в соответствии с одним конкретным вариантом осуществления, количество оксида натрия может быть больше, чем количество (в процентах по весу) оксида лития или оксида калия. В еще других конкретных примерах общее содержание оксида натрия, выраженное в процентах по весу, может быть больше, чем выраженное в процентах по весу суммарное содержание оксида лития и оксида калия. Кроме того, в одном варианте осуществления, количество оксида лития может быть больше, чем количество оксида калия.

В соответствии с одним вариантом осуществления выраженное в процентах по весу общее количество в связующем материале оксидных соединений щелочных металлов может быть меньше содержания в связующем материале оксида бора (выраженного в процентах по весу). Фактически, в некоторых примерах, общее процентное содержание по весу в связующем материале оксидных соединений щелочных металлов по сравнению с общим процентным содержанием по весу в связующем материале оксида бора может быть в пределах от приблизительно 0,9 до приблизительно 1,5, как например, в пределах от приблизительно 0,9 до приблизительно 1,3 или даже в пределах от приблизительно 0,9 до приблизительно 1,1.

В состав связующего материала может входить определенное количество соединений щелочноземельных металлов формулы RO, где R представляет собой элемент из группы IIA периодической таблицы элементов. Например, в состав связующего материала могут входить такие оксидные соединения щелочноземельных металлов как оксид кальция (СаО), оксид магния (MgO), оксид бария (BaO) или даже оксид стронция (SrO). В соответствии с вариантом осуществления может содержать оксидные соединения щелочноземельных металлов в количестве не более приблизительно 3,0 вес.% от общего веса связующего материала. В еще других случаях связующий материал может содержать оксидные соединения щелочноземельных металлов в меньшем количестве, как например порядка не более приблизительно 2,8 вес.%, не более приблизительно 2,2 вес.%, не более приблизительно 2,0 вес.% или не более приблизительно 1,8 вес.%. Тем не менее, согласно одному варианту осуществления в связующем материале содержание одного или более оксидных соединений щелочноземельных металлов может составлять по меньшей мере приблизительно 0,5 вес.%, как например, по меньшей мере приблизительно 0,8 вес.%, по меньшей мере приблизительно 1,0 вес.% или даже по меньшей мере приблизительно 1,4 вес.% от общего веса связующего материала. Следует понимать, что количество оксидных соединений щелочноземельных металлов в связующем материале может находиться в пределах любых из указанных выше минимальных и максимальных процентных содержаний.

В соответствии с вариантом осуществления в состав связующего материала может входить не более приблизительно 3 разных оксидных соединений щелочноземельных металлов. В действительности связующий материал может содержать не более 2 разных оксидных соединений щелочноземельных металлов. В одном конкретном случае в состав связующего материала могут входить 2 оксидных соединения щелочноземельных металлов, являющихся оксидом кальция и оксидом магния.

В одном варианте осуществления в связующем материале количество оксида кальция может быть больше, чем количество оксида магния. Кроме того, количество в связующем материале оксида кальция может быть больше количества любых других оксидных соединений щелочноземельных металлов, присутствующих в связующем материале.

В состав связующего материала может входить комбинация оксидных соединений щелочных металлов и оксидных соединений щелочноземельных металлов в таком количестве, что их общее содержание составляет не более приблизительно 20 вес.% от общего веса связующего материала. В других вариантах осуществления общее содержание оксидных соединений щелочных металлов и оксидных соединений щелочноземельных металлов может быть не более приблизительно 19 вес.%, как например, не более приблизительно 18 вес.% или даже не более приблизительно 17 вес.%. Однако, в некоторых вариантах осуществления общее содержание оксидных соединений щелочных металлов и соединений щелочноземельных металлов, присутствующих в связующем материале, может составлять по меньшей мере приблизительно 12 вес.%, как например, по меньшей мере приблизительно 13 вес.%, например, по меньшей мере приблизительно 14 вес.%, по меньшей мере приблизительно 15 вес.% или даже по меньшей мере приблизительно 16 вес.%. Следует понимать, что общее содержание в связующем материале оксидных соединений щелочных металлов и оксидных соединение щелочноземельных металлов может находиться в пределах любых из указанных выше минимальных и максимальных процентных содержаний.

В соответствии с вариантом осуществления связующий материал может быть приготовлен таким образом, что содержание оксидных соединений щелочных металлов в связующем материале больше, чем общее содержание оксидных соединений щелочноземельных металлов. В одном конкретном варианте осуществления связующий материал может быть приготовлен таким образом, что отношение (R2O:RO) общего содержания (в процентах по весу) оксидных соединений щелочных металлов к общему процентному содержанию по весу оксидных соединений щелочноземельных металлов находится в пределах от приблизительно 5:1 до приблизительно 15:1. В других вариантах осуществления отношение общего процентного содержания по весу оксидных соединений щелочных металлов к общему процентному содержанию по весу оксидных соединений щелочноземельных металлов, присутствующих в связующем материале, может находиться в пределах от приблизительно 6:1 до приблизительно 14:1, как например в пределах от приблизительно 7:1 до приблизительно 12:1 или даже в пределах от приблизительно 8:1 до приблизительно 10:1.

В соответствии с вариантом осуществления в состав связующего материала может входить не более приблизительно 3 вес.% оксида фосфора от общего веса связующего материала. В некоторых других случаях количество в связующем материале оксида фосфора может составлять не более приблизительно 2,5 вес.%, как например, не более приблизительно 2,0 вес.%, не более приблизительно 1,5 вес.%, не более приблизительно 1,0 вес.%, не более приблизительно 0,8 вес.%, не более приблизительно 0,5 вес.% или даже не более приблизительно 0,2 вес.% от общего веса связующего материала. Фактически, в некоторых случаях, в связующем материале оксид фосфора может практически отсутствовать. Содержание оксида фосфора в подходящей концентрации может способствовать улучшению некоторых характеристик и качества шлифования, как указано в описании настоящего изобретения.

В соответствии с одним вариантом осуществления связующий материал может быть приготовлен в виде композиции, содержащей в количестве не более приблизительно 1 вес.% некоторые оксидные соединения, включая, например, такие оксидные соединения, как MnO2, ZrSiO2, CoAl2O4 и MgO. В действительности, в конкретных вариантах осуществления, в связующем материале указанные выше оксидные соединения могут практически отсутствовать.

В дополнение к введению в смесь связующих материалов, способ изготовления абразивного изделия на связке может также предусматривать введение абразивных частиц определенного типа. В соответствии с вариантом осуществления абразивные частицы могут содержать микрокристаллический глинозем (MCA). Фактически, в некоторых примерах, абразивные частицы в основном состоят из микрокристаллического глинозема.

Средний размер абразивных частиц может быть не более приблизительно 1050 микрон. В других вариантах осуществления средний размер абразивных частиц может быть меньше, например, не более порядка 800 микрон, не более приблизительно 600 микрон, не более приблизительно 400 микрон, не более приблизительно 250 микрон, не более приблизительно 225 микрон, не более приблизительно 200 микрон, не более приблизительно 175 микрон, не более приблизительно 150 микрон или даже не более приблизительно 100 микрон. Тем не менее, средний размер абразивных частиц может быть по меньшей мере приблизительно 1 микрон, как например, по меньшей мере приблизительно 5 микрон, по меньшей мере приблизительно 10 микрон, по меньшей мере приблизительно 20 микрон, по меньшей мере приблизительно 30 микрон или даже по меньшей мере приблизительно 50 микрон, по меньшей мере приблизительно 60 микрон, по меньшей мере приблизительно 70 микрон или даже по меньшей мере приблизительно 80 микрон. Следует понимать, что средний размер абразивных частиц может находиться в пределах любых из указанных выше минимальных и максимальных значений.

В отношении абразивных частиц, в которых применяется микрокристаллический глинозем, следует добавить, что микрокристаллический глинозем может быть образован из зерен, средний размер которых лежит в субмикронном диапазоне. Фактически средний размер зерен микрокристаллического глинозема может быть не более приблизительно 1 микрона, как например, не более приблизительно 0,5 микрона, не более приблизительно 0,2 микрона, не более приблизительно 0,1 микрона, не более приблизительно 0,08 микрона, не более приблизительно 0,05 микрона или даже не более приблизительно 0,02 микрона.

Следует добавить, что в составе смеси, которая содержит абразивные частицы и связующий материал, в качестве добавки могут также присутствовать другие компоненты, такие как наполнители, порообразователи и материалы, предназначенные для получения окончательного абразивного изделия на связке. Некоторые примеры, подходящих материалов, образующих поры, могут включать без ограничения пеноглинозем, пористый муллит, полые шарики, включая стеклянные полые шарики, полые керамические шарики или полые полимерные шарики, полимерные или пластичные материалы, органические соединения, волокнистые материалы, включая пряди и/или волокна стекла, керамику или полимеры. К числу других подходящих материалов, образующих поры, относятся нафталин, PDB, ракушечник, древесина и т.п. В еще одном варианте осуществления наполнитель может содержать один или более неорганических материалов, включая, например, оксиды, и в частности он может содержать кристаллические или аморфные фазы диоксида циркония, диоксида кремния, диоксида титана и их комбинацию.

После того как смесь соответствующим образом приготовлена, эта смесь может быть подвергнута формообразованию. К числу подходящих способов формообразования можно отнести операции прессования и/или операции формования и их комбинацию. Например, в одном варианте осуществления, смеси может быть придана определенная форма путем холодного прессования смеси в форме с образованием в результате сырца.

После того как сырец соответствующим образом сформирован, этот сырец может быть спечен при определенной температуре для облегчения изготовления абразивного изделия со связующим материалом стекловидной фазы. Следует отметить, что операция спекания может проводиться при температуре спекания ниже приблизительно 1000°C. В конкретных вариантах осуществления температура спекания может быть ниже приблизительно 980°C, как например, ниже приблизительно 950°C и, в частности, может находиться в диапазоне приблизительно от 800°C до 950°C. Следует понимать, что для вышеуказанных связующих компонентов могут быть установлены особенно низкие температуры спекания с тем, чтобы избежать недопустимо высоких температур и, таким образом, ограничить ухудшение качества абразивных частиц в процессе формования.

Согласно одному конкретному варианту осуществления абразивное изделие на связке содержит связующий материал с материалом в стекловидной фазе. В конкретных примерах связующий материал может представлять собой однофазный стекловидный материал.

В окончательно сформированном абразивном изделии на связке может быть определенное содержание связующего материала, абразивных частиц и определенный объем пор. Следует отметить, что в абразивном теле на связке объем пор может составлять по меньшей мере приблизительно 42 об.% от общего объема абразивного тела на связке. В других вариантах осуществления объем пор может быть больше и может составлять, как например, по меньшей мере приблизительно 43 об.%, например, по меньшей мере приблизительно 44 об.%, по меньшей мере приблизительно 45 об.%, по меньшей мере приблизительно 46 об.%, по меньшей мере, приблизительно 48 об.% или даже, по меньшей мере приблизительно 50 об.% от общего объема абразивного тела на связке. В соответствии с вариантом осуществления в теле абразивного изделия на связке объем пор может составлять не более приблизительно 70 об.%, как например, не более приблизительно 65 об.%, не более приблизительно 62 об.%, не более приблизительно 60 об.%, не более приблизительно 56 об.%, не более приблизительно 52 об.% или даже не более приблизительно 50 об.%. Следует понимать, что в абразивном теле на связке объем пор может находиться в пределах любых из указанных выше минимальных и максимальных процентных содержаний.

В соответствии с вариантом осуществления содержание абразивных частиц в абразивном теле на связке может составлять по меньшей мере приблизительно 35 об.% от общего объема абразивного тела на связке. В других вариантах осуществления общее содержание абразивных частиц может быть больше, как например, по меньшей мере приблизительно 37 об.% или даже по меньшей мере приблизительно 39 об.%. В соответствии с одним конкретным вариантом осуществления абразивное тело на связке может быть получено таким образом, что содержание в нем абразивных частиц составляет не более приблизительно 50 об.%, как например, не более приблизительно 48 об.% или даже не более приблизительно 46 об.% от общего объема абразивного тела на связке. Следует понимать, что содержание абразивных частиц в абразивном теле на связке может быть в пределах любых из указанных минимальных и максимальных процентных содержаний.

В конкретных случаях абразивное тело на связке может быть получено таким образом, что содержание в нем (об.%) связующего материала мало по сравнению с содержанием пор и абразивных частиц. Например, объемное содержание связующего материала в абразивном теле на связке может составлять не более приблизительно 15 об.% от общего объема абразивного тела на связке. В других случаях абразивное тело на связке может быть получено таким образом, что содержание в нем составляет не более приблизительно 14 об.%, не более приблизительно 13 об.% или даже не более приблизительно 12 об.% от общего объема тела абразивного изделия на связке. В одном конкретном случае абразивное тело на связке может быть получено таким образом, что содержание в нем связующего материала составляет по меньшей мере приблизительно 7 об.%, как например, по меньшей мере приблизительно 8 об.%, по меньшей мере порядка 9 об.% или даже по меньшей мере приблизительно 10 об.% от общего объема абразивного тела на связке.

На фиг. 1 представлена диаграмма присутствия фаз в конкретном абразивном изделии на связке согласно варианту осуществления. На фиг. 1 показаны процентное содержание по объему об.% связующего материала, об.% абразивных частиц и об.% пор. Заштрихованная область 101 отображает традиционное абразивное изделие на связке, пригодное для скоростного шлифования, а заштрихованная область 103 отображает фазовое содержание абразивного изделия на связке согласно приведенному в данном описании варианту осуществления, которое тоже пригодно для скоростного шлифования. Скоростным шлифованием принято считать шлифование с рабочими скоростями порядка 60 м/с или выше.

Следует отметить, что фазовое содержание традиционных абразивных изделий на связке для скоростного шлифования (т.е. заштрихованная область 101) существенно отличается от фазового содержания абразивного изделия на связке согласно варианту осуществления. Следует отметить, что максимальный объем пор в традиционных абразивных изделиях на связке для скоростного шлифов