Узел подшипника (варианты) и способ установки подшипника в корпусе (варианты)

Иллюстрации

Показать всеИзобретение в целом относятся к подшипнику, а точнее к установке сферического подшипника в подшипниковый узел для применения в авиационно-космической технике. Заявлены подшипниковый узел (100) и способ формирования подшипникового узла, включающего в себя корпус (110) с отверстием (132). Отверстие имеет в целом вогнутую внутреннюю поверхность (134). Подшипниковый узел включает в себя подшипник (140) с внутренним элементом (142). Внутренний элемент обладает подвижностью вокруг центральной оси (A) и имеет размеры, позволяющие размещать его в отверстии. Внутренний элемент имеет в целом выпуклую наружную поверхность (144), ответную вогнутой внутренней поверхности (134) отверстия. Корпус работает как наружный элемент подшипника. Технический результат: снижение потенциальной возможности фреттинг-износа и коррозии, снижение веса и сложности конструкции подшипника и уменьшение размеров корпуса, а также улучшение точности позиционирования подшипника и снижение риска его смещения. 4 н. и 18 з.п. ф-лы, 6 ил.

Реферат

Область техники, к которой относится изобретение

Примеры осуществления изобретения в целом относятся к подшипникам, а точнее к установке сферического подшипника в подшипниковый узел для применения в авиационно-космической технике.

Уровень техники

Обычные сферические подшипники включают в себя шаровидный внутренний элемент, обладающий выпуклой наружной поверхностью. Эти подшипники также включают в себя наружный элемент, обладающий вогнутой внутренней поверхностью, ответной для наружной поверхности внутреннего элемента. Сферические подшипники широко используются в авиационной индустрии, а также в механических проводках и приводах благодаря тому, что они являются «самоустанавливающимися». Во многих из этих применений сферический подшипник обычно обжимают, вклеивают, заплющивают, заклинивают или запрессовывают в корпус, представляющий собой, например, наконечник тяги, что усложняет демонтаж и техническое обслуживание подшипника. Для упрощения данного процесса установки в поверхности наружного элемента или в корпусе механически создают подходящий профиль. Такой процесс установки затратен по времени и неэкономичен.

Кроме того, конфигурации с обычными сферическими подшипниками не подходят для применения в условиях высокочастотных реверсирующих нагрузок. Высокочастотное цикличное нагружение вызывает фреттинг-износ между наружным элементом и креплением или корпусом и, в конце концов, приводит к усталости металла. Кроме того, в зазоре между наружным элементом и креплением может возникать щелевая коррозия. Также из-за нарушения соосности наружного элемента внутри отверстия корпуса снижается точность позиционирования подшипника.

Раскрытие изобретения

В одном из вариантов осуществления изобретения предлагается подшипниковый узел, включающий в себя корпус с отверстием и предназначенный для применения в вертолете. Отверстие имеет в целом вогнутую внутреннюю поверхность. Подшипниковый узел также включает в себя подшипник, разделенный по плоскости на первую часть и вторую часть. Подшипник обладает подвижностью вокруг центральной оси и имеет размеры, позволяющие разместить его внутри отверстия. Подшипник имеет в целом выпуклую наружную поверхность, ответную вогнутой внутренней поверхности отверстия. Корпус работает как наружный элемент подшипника.

В другом варианте осуществления изобретения предлагается подшипниковый узел, предназначенный для использования в вертолете и включающий в себя корпус с отверстием с прилегающим к участку отверстия загрузочным пазом. Отверстие имеет в целом вогнутую внутреннюю поверхность. Подшипник имеет внутренний элемент, обладающий подвижностью вокруг центральной оси. Подшипник имеет размеры, позволяющие разместить его внутри отверстия. Внутренний элемент подшипника имеет в целом выпуклую наружную поверхность, ответную вогнутой внутренней поверхности отверстия. Корпус работает как наружный элемент подшипника.

Альтернативным вариантом осуществления изобретения предлагается способ установки подшипника в корпус, причем способ включает в себя формирование первой части и второй части подшипника. Затем первую часть перемещают относительно второй части в повернутое положение. Первую часть и вторую часть вставляют в отверстие подшипника в повернутом взаимном положении. Затем первую часть и вторую часть подшипника отделяют друг от друга и поворачивают для формирования целикового подшипника.

Еще в одном варианте осуществления изобретения предлагается способ установки подшипника в корпус, причем способ включает в себя формирование в корпусе загрузочного паза, прилегающего к отверстию. Затем подшипник вставляют в отверстие и в загрузочный паз в таком положении, при котором центральная ось подшипника перпендикулярна центральной оси отверстия. Затем подшипник поворачивают в рабочее положение.

Краткое описание графических материалов

Объект, считающийся изобретением, конкретно указан и четко заявлен в формуле изобретения. Вышеуказанные и иные отличительные признаки и преимущества изобретения очевидны из нижеследующего подробного описания, содержащего ссылки на прилагаемые чертежи, на которых:

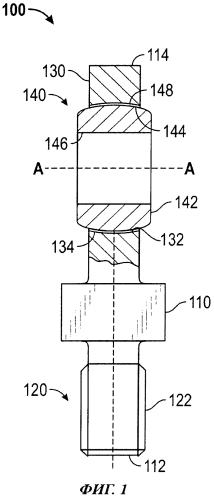

Фиг.1 является частичным видом в разрезе примера подшипникового узла в соответствии с осуществлением изобретения;

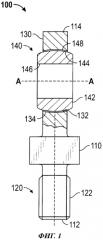

Фиг.2 является частичным видом спереди подшипника в соответствии с осуществлением изобретения;

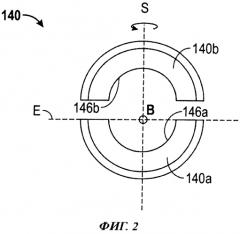

Фиг.3 является видом сбоку подшипника в процессе сборки в корпусе в соответствии с осуществлением изобретения;

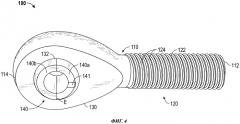

Фиг.4 является изометрическим представлением примера подшипникового узла в соответствии с осуществлением изобретения;

Фиг.5 является изометрическим представлением корпуса в процессе сборки подшипника в корпусе согласно осуществлению изобретения; и

Фиг.6 является изометрическим представлением примера подшипникового узла в соответствии с осуществлением изобретения.

В подробном описании разъясняются варианты осуществления изобретения с их преимуществами и отличительными признаками путем приведения примеров со ссылками на чертежи.

Осуществление изобретения

На ФИГ.1 изображен пример подшипникового узла 100, включающего в себя корпус 110 и подшипник 140. Корпуса 110, приведенные в качестве примеров, включают в себя наконечник тяги, шарнир тяги, проушину или любые другие средства для установки в них подшипника. Корпус 110 включает в себя резьбовую соединительную часть 120, находящуюся непосредственно за первым концом 112, и крепежную часть 130, расположенную на втором, противоположном конце 114. В одном из вариантов осуществления крепежная часть 130 и соединительная часть 120 образуют единое целое.

В одном из вариантов осуществления соединительная часть 120 корпуса может включать в себя резьбовой вал 122 (см. ФИГ.5), служащий для присоединения корпуса 110 к другому компоненту. Резьбы 124 на валу 122 могут быть левосторонними или правосторонними и могут быть внутренними или наружными. В другом варианте осуществления вал 122 соединительной части 120 может содержать такое сквозное отверстие (не показано), что при совмещении этого отверстия с отверстием в ответном компоненте появляется возможность вставить штифт (не показан) с целью ограничения движения корпуса 110 относительно компонента. В качестве средств присоединения корпуса 110 к другому компоненту вал 122 может включать в себя любые другие приспособления, известные в данной области техники.

В общем центре крепежной части 130 имеется отверстие 132, в которое устанавливают подшипник 140. В одном варианте осуществления крепежная часть 130 представляет собой головку в виде проушины. Отверстие 132 имеет центральную ось A, которая представляет собой также ось загрузки подшипника в корпус 110. Внутренняя поверхность 134 отверстия 132 имеет в целом вогнутый профиль. Подшипник 140 включает в себя в целом шаровидный внутренний элемент 142, имеющий центральную ось B (смотри ФИГ.2) и выпуклую наружную поверхность 144. Внутренняя поверхность 146 внутреннего элемента 142 содержит в целом линейное отверстие для входа в зацепление с компонентом, например с валом. Выпуклая наружная поверхность 144 внутреннего элемента 142 является ответной для вогнутой внутренней поверхности 134 отверстия 132 и имеет соответствующие ей размеры. Вогнутая внутренняя поверхность 134 отверстия 132 входит в зацепление с наружной поверхностью 144 подшипника 140 таким образом, что внутренний элемент 142 может вращаться и поворачиваться относительно корпуса 110. Для облегчения движения внутреннего элемента 142 между вогнутой внутренней поверхностью 134 отверстия 132 и выпуклой наружной поверхностью 144 внутреннего элемента 142 можно расположить антифрикционный вкладыш. В одном варианте осуществления изобретения антифрикционный слой 148 представляет собой покрытие на вогнутой внутренней поверхности 134 или на выпуклой наружной поверхности 144. Антифрикционный вкладыш 148 может быть выполнен, например, из ткани и композиционного материала Teflon или из других материалов, известных специалистам в данной области техники.

В одном варианте осуществления подшипник 140 может быть установлен в отверстии 132 корпуса с помощью обычных технологий, таких как, например, обжим. Однако ввиду того, что внутренняя поверхность 134 отверстия 132 напрямую входит в зацепление с наружной поверхностью 144 подшипника, для установки подшипника 140 в корпус 110 можно использовать альтернативные, более простые технологии. На ФИГ.2-ФИГ.4 проиллюстрирован первый способ установки. Подшипник 140 разделяют на две части 140a, 140b. Подшипник можно разделить на равные части или по-иному, например, со смещением или ступенчато. Подшипник может быть изготовлен как единое целое, а затем разделен по разделительной плоскости E, или же, наоборот, его можно изготовить в двух отдельных частях 140a, 140b, соответствующих друг к другу для составления целикового подшипника 140. Как показано на ФИГ.2, первая и вторая части 140a, 140b располагаются друг напротив друга, образуя при этом целиковый подшипник 140. Затем вторую часть 140b поворачивают на 90 градусов в плоскости E в направлении, указанном стрелкой S, таким образом, чтобы внутренняя поверхность 146b второй части 140b подшипника 140 соприкасалась с внутренней поверхностью 146a первой части 140a. В таком взаимном расположении, показанном на ФИГ.3, первую часть 140a и вторую часть 140b подшипника 140 вставляют в отверстие 132 корпуса 110. После помещения в отверстие 132 две части 140a, 140b можно отделить друг от друга и повернуть для формирования комплектного подшипника 140.

На ФИГ.4 изображен пример подшипникового узла, в котором после завершения сборки плоскость E между первой частью 140a и второй частью 140b подшипника 140 перпендикулярна длине корпуса 110. Имеющие такую конструкцию подшипниковые узлы 110 могут использоваться в задачах с нормальной непараллельностью. Непрерывность внутренней поверхности 134 отверстия 132 достигается разделением подшипника 140 на части 140a, 140b. В одном варианте осуществления одна или обе части 140a, 140b подшипника могут включать в себя запорное устройство 141, выравнивающее половины 140a, 140b с ответным валом (не показан) с сохранением прочности вала или подшипника 140. Запорное устройство 141 может содержать паз в каждой части 140a, 140b подшипника 140, выполненный с возможностью зацепления с выступом на валу. Запорным устройством 141 также предотвращается поворот подшипника 140 в положение, в котором разделительная плоскость между частями 140a, 140b совпадает с направлением загрузки подшипника 140.

На ФИГ.5 и ФИГ.6 показан альтернативный способ установки, который можно использовать для создания иллюстрируемого подшипникового узла 100. Крепежная часть 130 корпуса 110 содержит дополнительный загрузочный паз 150, прилегающий к участку отверстия 132 и перпендикулярный длине корпуса 110. В одном варианте осуществления загрузочный паз 150 в целом имеет тот же размер, что и выступающая за пределы отверстия часть подшипника 140. Целиковый подшипник 140 вставляют в отверстие 132 и загрузочный паз 150 таким образом, чтобы центральная ось B подшипника 140 была перпендикулярна центральной оси A отверстия 132. Вставленный подшипник 140 поворачивают на 90 градусов в рабочее положение (смотри ФИГ.6) таким образом, чтобы совместить центральную ось B подшипника 140 с центральной осью A отверстия 132. В одном варианте осуществления для предотвращения возможного влияния на работу подшипника 140 продуктов износа и других загрязнителей в нагрузочный паз 150 вставляют заполнитель, например силикон. За счет того, что в процессе установки не нарушается целостность подшипника, подшипниковый узел 100, созданный с помощью данного способа установки, может применяться в задачах с нормальной или высокой непараллельностью. В другом варианте осуществления, на любой из сторон подшипника 140 в процессе установки можно разместить уплотнительные мембраны, сделанные из мягкого гибкого материала. В подобных случаях эти мембраны допускают нормальную непараллельность подшипникового узла 110, предотвращая при этом загрязнение продуктами износа.

Путем использования корпуса в качестве наружного элемента подшипника потенциальная возможность фреттинг-износа и коррозии снижается настолько, что больше не требуется наносить дополнительные покрытия, которые ранее использовались для защиты от фреттинг-износа и коррозии. Устранение отдельного наружного элемента также снижает вес и сложность конструкции подшипника и уменьшает размеры корпуса. Улучшается точность позиционирования подшипника и снижается риск его смещения. Кроме того, упрощается и становится более экономически эффективной технология установки подшипника в корпус.

Хотя изобретение было описано подробно в связи только с ограниченным количеством вариантов осуществления, должно быть абсолютно понятно, что изобретение не ограничивается таковыми раскрытыми осуществлениями. Напротив, изобретение может быть модифицировано для охвата любого числа вариаций, изменений, замен или эквивалентных решений, до настоящего времени не описанных, но отвечающих сущности и объему изобретения. Кроме того, хотя были описаны различные осуществления изобретения, следует понимать, что объекты изобретения могут включать в себя только некоторые из описанных вариантов осуществления. Следовательно, изобретение не ограничивается приведенным выше описанием, будучи ограниченным исключительно объемом прилагаемой формулы изобретения.

1. Подшипниковый узел, содержащий корпус, включающий отверстие, которое имеет в целом вогнутую внутреннюю поверхность; и подшипник, разделенный по плоскости на первую и вторую части, причем указанный подшипник выполнен подвижным вокруг центральной оси и имеет размеры, позволяющие разместить его в указанном отверстии, при этом указанный подшипник имеет в целом выпуклую наружную поверхность, ответную указанной вогнутой внутренней поверхности отверстия, а корпус работает как наружный элемент подшипника.

2. Подшипниковый узел по п.1, отличающийся тем, что указанная плоскость перпендикулярна длине корпуса.

3. Подшипниковый узел по п.1, отличающийся тем, что подшипник представляет собой сферический подшипник скольжения.

4. Подшипниковый узел по п.1, отличающийся тем, что содержит антифрикционный вкладыш, размещенный между выпуклой наружной поверхностью и вогнутой внутренней поверхностью.

5. Подшипниковый узел по п.4, отличающийся тем, что антифрикционный вкладыш выполнен в виде покрытия на вогнутой внутренней поверхности.

6. Подшипниковый узел по п.1, отличающийся тем, что корпус включает в себя соединительную часть для присоединения подшипникового узла к другому компоненту.

7. Подшипниковый узел, содержащий корпус, имеющий отверстие и загрузочный паз, прилегающий к участку отверстия, причем отверстие имеет в целом вогнутую внутреннюю поверхность; и внутренний элемент, выполненный подвижным вокруг центральной оси и имеющий размеры, позволяющие разместить его в указанном отверстии, причем внутренний элемент имеет в целом выпуклую наружную поверхность, ответную указанной вогнутой внутренней поверхности отверстия, а корпус работает как наружный элемент подшипникового узла, при этом загрузочный паз имеет размеры и расположение, позволяющие загружать внутренний элемент в указанное отверстие.

8. Подшипниковый узел по п.7, отличающийся тем, что внутренний элемент представляет собой сферический подшипник скольжения.

9. Подшипниковый узел по п.7, отличающийся тем, что содержит антифрикционный вкладыш, размещенный между выпуклой наружной поверхностью и вогнутой внутренней поверхностью.

10. Подшипниковый узел по п.9, отличающийся тем, что антифрикционный вкладыш выполнен в виде покрытия на вогнутой внутренней поверхности.

11. Способ установки подшипника в корпус, включающий следующие операции: формируют первую и вторую части подшипника; перемещают указанную первую часть в повернутое положение относительно указанной второй части; вставляют каждую из первой и второй частей в отверстие корпуса в указанном повернутом взаимном положении и отделяют друг от друга и поворачивают первую часть и вторую часть подшипника внутри отверстия для формирования целикового подшипника.

12. Способ по п.11, отличающийся тем, что разделяют единый подшипник на указанные первую часть и вторую часть.

13. Способ по п.11, отличающийся тем, что изготавливают каждую из первой и второй частей по отдельности.

14. Способ по п.11, отличающийся тем, что в повернутом взаимном положении первая часть и вторая часть перпендикулярны друг другу так, что внутренняя поверхность первой части прилегает к внутренней поверхности второй части.

15. Способ по п.11, отличающийся тем, что выравнивают первую часть и вторую часть как единое целое и поворачивают каждую из указанных частей внутри отверстия в положение, при котором плоскость границы между первой и второй частями перпендикулярна длине корпуса.

16. Способ по п.12, отличающийся тем, что одна из первой и второй частей имеет запорное устройство.

17. Способ установки подшипника в корпус, включающий следующие операции: формируют в корпусе загрузочный паз, прилегающий к отверстию; вставляют подшипник в указанные отверстие и загрузочный паз таким образом, чтобы центральная ось подшипника была перпендикулярная центральной оси отверстия; и поворачивают подшипник в рабочее положение.

18. Способ по п.17, отличающийся тем, что загрузочный паз имеет в целом одинаковые размеры с выступающей частью подшипника.

19. Способ по п.17, отличающийся тем, что загрузочный паз формируют в корпусе перпендикулярно длине отверстия.

20. Способ по п.17, отличающийся тем, что вводят заполнитель в загрузочный паз.