Способ определения теплофизических свойств твердых материалов

Иллюстрации

Показать всеИзобретение относится к теплофизическим измерениям и может быть использовано в теплофизическом приборостроении. Способ заключается в нагревании одной из поверхностей образца или ее участка до максимальной температуры, которую поддерживают до момента времени, когда измеряемая разность температур на границах исследуемого участка уменьшится до заданного значения. Затем снижают мощность нагрева до наступления стадии остывания образца с измеряемой скоростью изменения температуры, не превышающей установленного значения. Измеряют удельное количество тепла, приращения температуры на границах за два последовательных интервала времени, первый из которых определяется моментами времени: подачи тепла и достижения установленной скорости изменения температуры. Теплопроводность и объемную теплоемкость определяют по формулам. Технический результат - увеличение точности определения теплофизических свойств и уменьшение времени измерения. 4 ил.

Реферат

Настоящее изобретение относится к теплофизическим измерениям, в частности измерению теплопроводности и объемной теплоемкости твердых материалов, и может быть использовано в теплофизическом приборостроении.

Из существующего уровня техники известен способ определения твердых материалов, в котором измерение теплопроводности осуществляется в стационарном режиме, а теплоемкости в переходной области до наступления стационарного режима из уравнения теплового баланса. В начальной стадии опыта плоский образец находится в контакте с термостатируемой средой и имеет температуру t1. Затем противоположная грань образца приводится в контакт с другой термостатируемой средой с температурой t2. Измеряют тепловые потоки, действующие на противоположных гранях образца до установления стационарного режима τy, и среднеобъемную температуру в стационарном режиме 0,5(t1+t2), а теплоемкость определяют по известному уравнению теплового баланса. В стационарном режиме определяют теплопроводность по известному уравнению (см. Теплофизические измерения и приборы / под ред. Е.С. Платунова. Л.: Машиностроение, 1986. С.149).

Недостатками данного технического решения являются большое время измерения, определяемое наступлением стационарного режима, низкая точность и сложность технической реализации вследствие необходимости измерения двух нестационарных тепловых потоков в переходной области до наступления стационарного режима.

Наиболее близким к заявленному техническому решению является способ определения теплофизических свойств жидкообразных и мелкодисперсных сред, включающий воздействие одномерным тепловым потоком на одну из поверхностей образца, измерение разности температур, количества тепла, поступившего в образец, приращения температуры в точках образца за одни и те же интервалы времени, и по измеренным параметрам определяют искомые свойства (см. а.с. СССР №1017985, G01N 25/18, 1981 г.).

Недостатком данного технического решения является низкая точность, обусловленная большой погрешностью определения интегрального параметра ∫ 0 L ∫ 0 x t ( x ) d x d x по двум точкам на границах образца или его участка в переходной области теплопередачи. Второй недостаток - это невыполнимость условия выбора длительности первого интервала [0, τ1] по всем значениям из диапазона измерения искомых величин, что позволяет найти два других интервала [τ1, τ2] и [τ1, τ3], вследствие недостижимости условия ∫ 0 L ∫ 0 x t ( x , τ ) d x d x | 0 τ 1 = ∫ 0 L ∫ 0 x t ( x , τ ) d x d x | τ 1 τ 2 , когда справедлива формула для определения теплопроводности, или условия ∫ 0 τ 1 [ t ( L , τ ) − t ( 0, τ ) ] d τ = ∫ τ 1 τ 3 [ t ( L , τ ) − t ( 0, τ ) ] d τ , когда справедлива формула для определения объемной теплоемкости, по причине наступления стационарного режима. Это приводит к тому, что измерение одной из величин невозможно, что, при технической реализации, приведет к неограниченному времени измерения.

Задачей, на решение которой направлено заявляемое изобретение, является повышение точности определения теплофизических свойств и уменьшение времени измерения.

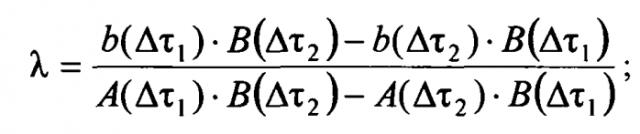

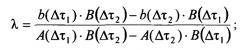

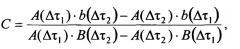

Поставленный технический результат достигается тем, что в заявленном способе, включающем нагревание одной из поверхностей образца или ее участка, измерение температуры на границах исследуемого участка и их разности, удельного количества тепла, поступившего в образец, дополнительно измеряют скорость изменения температуры на тепловоспринимающей границе, нагрев осуществляют до максимальной температуры и поддерживают ее до момента времени, когда разность температур уменьшится до заданного значения, снижают мощность нагрева до наступления стадии остывания образца со скоростью, не превышающей установленного значения, измеряют изменение указанных величин за два последовательных интервала времени, первый из которых определяется моментами времени: подачи тепла и достижения установленной скорости изменения температуры, а искомые величины определяют по формулам

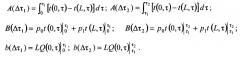

где λ, С - теплопроводность и объемная теплоемкость;

Δτ1, Δτ2 - соответственно, интервалы времени:[0, τ1] и [τ1, τ2];

t(0,τ), t(L,τ) - температура на границах участка исследования образца;

р0, р1 - весовые коэффициенты;

Уменьшение разности температур и уменьшение скорости изменения температуры до определенного значения позволяет увеличить точность определения интегрального параметра ∫ 0 L ∫ 0 x t ( x ) d x d x . Нагрев до максимальной температуры и поддержание ее в трубке данного значения позволяет уменьшить время достижения установленной разности температур и, следовательно, уменьшить время измерения. Использование стадии нагревания и остывания образца обеспечивает получение системы линейных уравнений с малым числом обусловленности, при котором имеет место незначительное увеличение погрешности определения искомых тепловых величин по сравнению с погрешностью исходных данных.

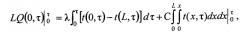

Для обоснования повышения точности комплексного определения теплопроводности и объемной теплоемкости необходимо рассмотреть основные положения теории, на которой базируется заявленный способ. Он основан на математическом описании теплопередачи в объекте исследования в виде интегральной формы уравнения теплопроводности. Для одномерного варианта температурного поля ее можно записать в следующем виде:

где L, t(0,τ), t(L,τ) - длина исследуемого участка образца и температура на его границах; Q ( 0, τ ) | 0 τ - удельное количество тепла, поступившего в образец за интервал времени [0,τ]; λ, С - теплопроводность и объемная теплоемкость.

Для определения повторного интеграла используется приближенная формула ∫ 0 L ∫ 0 x t ( x , τ ) d x d x | 0 τ = ∑ k = 0 m p k t ( x k , τ ) , основанная на интерполяционном многочлене Лагранжа и которая является точной для многочлена степени m, где p k = ∫ 0 L ∫ 0 x ∏ i = 0 m ( x − x i ) / ∏ i = 0 m ( x k − x i ) d x d x , ( k = 0, m ¯ ) , (i≠k) - весовой коэффициент; t(xk,τ) - температура в точке xk; m+1 - количество точек на интервале [0, L].

Для упрощения технической реализации способа необходимо использовать две точки измерения температуры на границах интервала [0, L]. Тогда приближенная формула будет точной для линейного распределения температуры и имеет вид ∫ 0 L ∫ 0 x t ( x , τ ) d x d x = p 0 t ( 0, τ ) + p 1 t ( L , τ ) . Погрешность данной формулы для других распределений можно оценить из выражения: Δ(τ)<kL4 a -1(мах dt(τ)/dτ), где k - коэффициент, L - длина исследуемого участка образца; а - температуропроводность образца, мах dt(τ)/dτ) - максимальная скорость изменения температуры. Поэтому для уменьшения относительной погрешности определения повторного интеграла необходимо уменьшить скорость изменения температуры и относительную разность температур [t(0,τ)-t(L,τ)]/[t(0,τ)+t(L,τ)].

Если зафиксировать два интервала времени [0, τ1] и [τ1, τ2], то получим систему двух уравнений с неизвестными λ и С. Использование стадии нагревания и остывания образца на интервале [0, τ1] и остывания на интервале [τ1, τ2] позволяет получить систему двух линейных уравнений с малым числом обусловленности, которое обеспечивает незначительное увеличение погрешности определения искомых тепловых величин по сравнению с погрешностью исходных данных.

Сущность изобретения поясняется чертежами, на которых изображено следующее.

На фиг.1 - схема измерительной ячейки для измерения комплекса: теплопроводность - объемная теплоемкость низкотеплопроводных материалов на образцах цилиндрической формы.

На фиг.2 - схема измерительной ячейки для измерения комплекса: теплопроводность - объемная теплоемкость высокотеплопроводных материалов на образцах в виде пластины.

На фиг.3 - изменение температуры на тепловоспринимающей поверхности образца (), разности температур () и плотности теплового потока () во времени, полученных при имитационном моделировании комплексного измерения λС низкотеплопроводных материалов

На фиг.4 - изменение температуры на тепловоспринимающем участке поверхности образца (), разности температур () и плотности теплового потока () во времени, полученных при имитационном моделировании комплексного измерения λС высокотеплопроводных материалов

Примеры реализации способа для измерения теплофизических свойств низкотеплопроводных и высокотеплопроводных материалов показаны соответственно на фиг.1 и фиг.2. На фиг.3 приведены графики, поясняющие заявленный способ, которые были получены на модели измерительной ячейки, приведенной на фиг.1: λ=0,05 Вт/(м·К), а=10-7 м2/с; L=4 мм; τ1, τ2 - моменты времени окончания, соответственно, первого и второго интервала интегрирования, измерения приращений температур и количества тепла, поступившего в образец. На фиг.4 приведены графики, поясняющие заявленный способ, полученные на модели измерительной ячейки, приведенной на фиг.2: λ=7 Вт/(м·К), а=3,3·10-6 м2/с; L=10 мм, толщина H=1 мм.

Способ осуществляется следующим образом. Образец 1 нагревают до максимальной установленной температуры под воздействием нагревателя 3 и поддерживают в трубке данного значения до установления заданной разности температур. Для низкотеплопроводного материала, как показано на фиг.3, заданная разность установилась после подачи второго импульса тепла. Для высокотеплопроводных материалов данное условие выполняется после достижения максимальной температуры. После уменьшения теплового потока до определенной величины, в частном случае до нуля, образец охлаждают со скоростью, удовлетворяющей заданному значению. Данный момент времени обозначен τ1 и является окончанием первого интервала измерения. Дальнейшее остывание образца происходит в течение заданного интервала [τ1, τ2] времени, который выбирается исходя из достаточной точности определения искомых величин. В реальных условиях измерения он составляет 30÷40 с. Имитационное измерение теплопроводности и объемной теплоемкости на ячейке, представленной на фиг.1, при погрешности в измерительной информации, соответствующей погрешности вычисления температурного поля в системе Маткад и методической погрешности определения количества тепла, показало, что максимальная погрешность определения теплоемкости не превышает 2%, а теплопроводности - 1% для начальной температуры 0°С, максимальной температуры 25°С, разности температур меньше 10°С, интервала [τ1, τ2] больше 30 с.

Погрешности имитационного измерения теплопроводности и объемной теплоемкости на ячейке, показанной на фиг.2, при аналогичных условиях и наличии контактного теплового сопротивления Rк=1,9·10-4 м2·К/Вт между образцом: нагревателем и опорами, на торцах которых закреплены спаи термопар, составили: δλ<±2%, δС<±8%. Относительно большая погрешность, по сравнению с предыдущим результатом, объясняется присутствием погрешности измерения температур вследствие наличия теплового сопротивления в зоне контакта между образцом и термочувствительными элементами.

Заявленный способ прошел теоретические исследования на различных моделях измерительных ячеек методом имитационного моделирования с целью использования в приборе для комплексного измерения теплопроводности и объемной теплоемкости.

Способ определения теплофизических свойств твердых материалов, включающий нагревание одной из поверхностей образца или ее участка, измерение температуры на границах исследуемого участка и их разности, удельного количества тепла, поступившего в образец, отличающийся тем, что дополнительно измеряют скорость изменения температуры на тепловоспринимающей границе, нагрев осуществляют до максимальной температуры и поддерживают ее до момента времени, когда разность температур уменьшится до заданного значения, снижают мощность нагрева до наступления стадии остывания образца со скоростью, не превышающей установленного значения, измеряют изменение указанных величин за два последовательных интервала времени, первый из которых определяется моментами времени: подачи тепла и достижения установленной скорости изменения температуры, а искомые величины определяют по формулам λ = b ( Δ τ 1 ) ⋅ B ( Δ τ 2 ) − b ( Δ τ 2 ) ⋅ B ( Δ τ 1 ) A ( Δ τ 1 ) ⋅ B ( Δ τ 2 ) − A ( Δ τ 2 ) ⋅ B ( Δ τ 1 ) ; C = A ( Δ τ 1 ) ⋅ b ( Δ τ 2 ) − A ( Δ τ 2 ) ⋅ b ( Δ τ 1 ) A ( Δ τ 1 ) ⋅ B ( Δ τ 2 ) − A ( Δ τ 2 ) ⋅ B ( Δ τ 1 ) где λ, С - теплопроводность и объемная теплоемкость;Δt1, Δτ2 - соответственно, интервалы времени: [0, τ1] и [τ1, τ2];t(0,τ), t(L,τ) - температура на границах участка исследования образца;p0, p1 - весовые коэффициенты; A ( Δ τ 1 ) = ∫ 0 τ 1 [ t ( 0, τ ) − t ( L , τ ) ] d τ ; A ( Δ τ 2 ) = ∫ τ 1 τ 2 [ t ( 0, τ ) − t ( L , τ ) ] d τ ; B ( Δ τ 1 ) = p 0 t ( 0, τ ) | 0 τ 1 + p 1 t ( L , τ ) | 0 τ 1 ; B ( Δ τ 2 ) = p 0 t ( 0, τ ) | τ 1 τ 2 + p 1 t ( L , τ ) | τ 1 τ 2 ; b ( Δ τ 1 ) = L Q ( 0, τ ) | 0 τ 1 ; b ( Δ τ 2 ) = L Q ( 0, τ ) | τ 1 τ 2 .