Система стерильного розлива для поточного добавления частиц

Иллюстрации

Показать всеСистема содержит систему розлива, дополнительно содержащую систему поточного добавления частиц и соединенные друг с другом первую группу клапанов и инжекторную трубу. Причем система поточного добавления частиц содержит вторую группу клапанов, соединенную с инжекторной трубой. При этом первая и вторая группа клапанов соединены с инжекторной трубой через смесительное сопло и вторая группа клапанов соединена с инжекторной трубой через смесительное сопло и соединена с первой группой клапанов через смесительное сопло. Изобретение обеспечивает повышение качества продукта. 29 з.п. ф-лы, 12 ил.

Реферат

Область техники

Настоящее изобретение относится к системе стерильного розлива и, более конкретно, относится к системе стерильного розлива для поточного добавления частиц.

Уровень техники

Требованием современного рынка является добавление частиц в жидкий продукт А. Существующая система стерильного розлива, такая как стерильная упаковочная технология Tetra Pak, в основном содержит два участка: участок розлива и участок очистки. При этом в настоящее время отсутствует устройство для добавления частиц в жидкий продукт А во время его розлива. Жидкий продукт А может представлять собой различные жидкие пищевые продукты, такие как молоко, фруктовый сок, соевое молоко, модулированное молоко, спиртной напиток и др., причем жидкий продукт В может представлять собой питательное вещество, жидкий продукт, имеющий особый вкус, а частицы являются твердым веществом.

Таким образом, существует потребность в устройстве, которое позволяет добавлять частицы в жидкий продукт А во время его производства. Готовый продукт должен быть стерильным продуктом.

Краткая сущность изобретения

Настоящее изобретение предназначено для поточного добавления частиц в жидкий продукт А и обеспечения сохранения твердо-жидкого смешанного продукта С в стерильном состоянии.

Система стерильного розлива для поточного добавления частиц по изобретению, включающая систему розлива, характеризуется тем, что она дополнительно содержит систему поточного добавления частиц.

Система розлива содержит первую группу клапанов АР и инжекторную трубу, причем первая группа клапанов АР и инжекторная труба находятся в соединении друг с другом; при этом система поточного добавления частиц содержит вторую группу клапанов АР, причем вторая группа клапанов АР находится в соединении с инжекторной трубой.

Система розлива по изобретению дополнительно содержит систему поточной очистки.

Система очистки содержит внешнюю очищающую установку и множество переворачиваемых труб, причем переворачиваемые трубы соединены с возможностью отсоединения с каналами системы розлива и выполнены с возможностью соединения с внешней очищающей установкой, системой розлива и системой поточного добавления частиц с возможностью переворачивания, чтобы образовать последовательно соединенный очищающий трубопровод.

При использовании системы розлива по изобретению, твердо-жидкий смешанный продукт С может быть образован посредством интенсивного перемешивания жидкого продукта А с жидким продуктом В в инжекторной трубе, и в конце стерильный упакованный продукт может быть образован посредством ведения твердо-жидкого смешанного продукта С через инжекторную трубу в установку для формования, причем жидкий продукт А вводят в инжекторную трубу посредством первой группы клапанов АР, и жидкий продукт В вводят в инжекторную трубу посредством второй группы клапанов АР. Упаковка должна осуществляться при стерильных условиях в течение всего процесса.

Краткое описание чертежей

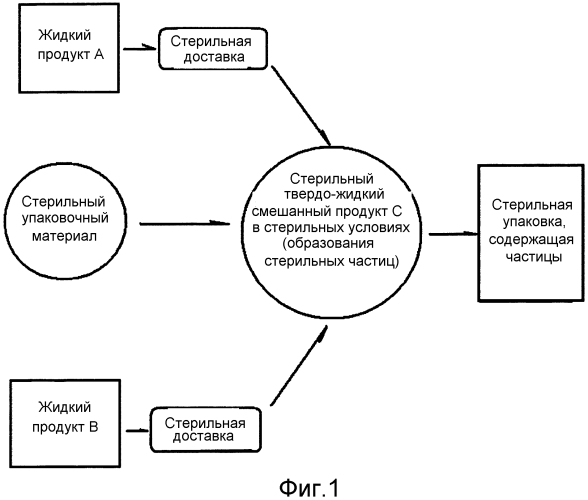

Фиг.1 представляет собой схему принципа работы настоящего изобретения.

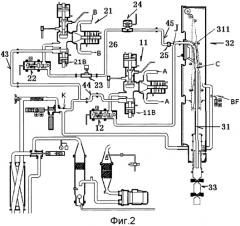

Фиг.2 представляет собой схему производства продукта по изобретению.

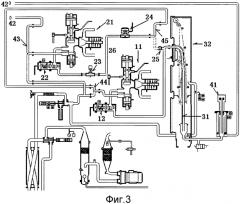

Фиг.3 представляет собой схему очистки трубы по изобретению.

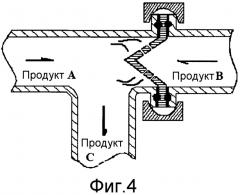

Фиг.4 представляет собой схему принципа работы смесительного сопла.

Фиг.5 и 6 представляют собой вид сверху и вид сбоку смесительного сопла в примере 1.

Фиг.7 и 8 представляют собой вид сверху и вид сбоку смесительного сопла в примере 2.

Фиг.9 и 10 представляют собой вид сверху и вид сбоку смесительного сопла в примере 3.

Фиг.11 и 12 представляют собой вид сверху и вид сбоку смесительного сопла в примере 4.

Перечень ссылочных позиций на чертежах:

А. Жидкий продукт А

В. Жидкий продукт В

С. Твердо-жидкий смешанный продукт С

11. Первая группа клапанов АР

12. Первый клапан-регулятор расхода

21. Вторая группа клапанов АР

22. Второй клапан-регулятор расхода

23. Датчик расхода

24. Дозирующий клапан

25. Смесительное сопло

251. Первая часть

252. Вторая часть

253. Третья часть

254. Четвертая часть

255. Пятая часть

256. Шестая часть

257. Седьмая часть

258. Восьмая часть

259. Девятая часть

250. Сквозные отверстия

11В. Клапан В первой группы клапанов АР

26. Вторая соединительная труба

31. Инжекторная труба

311. Изогнутая часть

32. Стерильная емкость

33. Установка для формования

41. Наливная труба

42. Внешняя очищающая установка

43. Первая переворачиваемая труба

44. Вторая переворачиваемая труба

45. Третья переворачиваемая труба

21В. Клапан В второй группы клапанов АР

К. Температура предварительной стерилизации

J. Место соединения

BF. Дисковый поворотный клапан

Подробное описание предпочтительных вариантов осуществления

Жидкий продукт В представляет собой жидкость, и она может быть непосредственно превращена в твердое состояние, чтобы образовать частицы, когда она сталкивается с жидким продуктом А. Следовательно, частицы могут быть введены в жидкий продукт поточно посредством добавления жидкого продукта В во время производства жидкого продукта А и использования смешанной характеристики двух продуктов так, что получается стерильный твердо-жидкий смешанный продукт С, содержащий частицы в готовом продукте.

Как показано на фиг.1, принцип настоящего изобретения заключается в том, что жидкий продукт А и жидкий продукт В получают одновременно при стерильных условиях и затем смешивают в стерильных условиях, чтобы образовать смешанный продукт С, содержащий частицы, который будет залит в стерильный упаковочный материал для образования стерильной упаковки, содержащей частицы.

Необходимо гарантировать, чтобы во время процесса доставки и розлива жидкий продукт А, достигший первой группы 11 клапанов АР, был стерильным, и жидкий продукт В, достигший второй группы 21 клапанов АР, был стерильным, и чтобы стерильный твердо-жидкий смешанный продукт С, содержащий частицы, был образован посредством смешивания стерильного жидкого продукта А со стерильным жидким продуктом В в стерильном состоянии в смесительном сопле 25. Каждый процесс производства стерильного твердо-жидкого смешанного продукта С, содержащего частицы, стерилизован, чтобы обеспечить стерильность. Способы стерилизации в основном включают стерилизацию горячим воздухом или стерилизацию перекисью водорода.

Как показано на фиг.2, настоящее изобретение содержит систему розлива и систему поточного добавления частиц. Настоящее изобретение содержит инжекторную трубу 31, первую группу 11 клапанов АР (группу клапанов для стерильного продукта) и вторую группу 21 клапанов АР (группу клапанов для стерильного продукта). Первая группа 11 клапанов АР находится в соединении с инжекторной трубой 31 через первый клапан-регулятор расхода 12. Вторая группа 21 клапанов АР находится в соединении с инжекторной трубой 31 через второй клапан-регулятор расхода 22. Второй клапан-регулятор расхода 22 находится в соединении с инжекторной трубой 31 через вторую соединительную трубу 26.

В соединительной трубе 26 расположены датчик 23 расхода и дозирующий клапан 24, и в конце соединительной трубы 26, у места соединения второй соединительной трубы 26 с инжекторной трубой 31 расположено смесительное сопло 25. Смесительное сопло 25 также соединено с инжекторной трубой 31.

Первая группа 11 клапанов АР используется для введения в инжекторную трубу 31 жидкого продукта А, а вторая группа 21 клапанов АР используется для введения в инжекторную трубу 31 жидкого продукта В, при этом жидкий продукт А сталкивается с жидким продуктом В в смесительном сопле 25, чтобы образовать частицы в инжекторной трубе 31 таким образом, что частицы могут быть внесены в упаковку стерильного твердо-жидкого смешанного продукта С в установке 33 для формования.

Без использования датчика 23 расхода и дозирующего клапана 24, можно с высокой точностью регулировать уровень содержания частиц в стерильном твердо-жидком смешанном продукте С посредством управления первым клапаном-регулятором расхода 12 и вторым клапаном-регулятором расхода 22.

При использовании датчика 23 расхода и дозирующего клапана 24, можно с высокой точностью регулировать уровень содержания частиц в стерильном твердо-жидком смешанном продукте С посредством управления первым клапаном-регулятором расхода 12, вторым клапаном-регулятором расхода 22, датчиком 23 расхода и дозирующим клапаном 24.

Датчик 23 расхода используется для контроля расхода жидкого продукта В во второй соединительной трубе 26.

Как показано на фиг.4, принцип работы и функция смесительного сопла 25 таковы, что жидкий продукт В может разбрызгиваться из сквозных отверстий 250 смесительного сопла 25, когда давление жидкого продукта В больше давления жидкого продукта А, так что жидкий продукт В сталкивается с жидким продуктом А и может быть непосредственно превращен в твердое состояние с возможностью образования частиц. Следовательно, частицы могут быть поточно введены в жидкий продукт посредством использования смешанной характеристики двух продуктов, таким образом получается стерильный твердо-жидкий смешанный продукт С, содержащий частицы в готовом продукте.

Настоящее изобретение должно быть стерилизовано, чтобы осуществлять производство в стерильных условиях. Способы стерилизации в основном включают стерилизацию горячим воздухом или стерилизацию перекисью водорода. Инжекторная труба 31 расположена в стерильной емкости 32.

Как показано на фиг.3, для очистки по изобретению используется способ последовательной очистки, который включает очищающий трубопровод, который находится в соединении со второй группой 21 клапанов АР, первой группой 11 клапанов АР и инжекторной трубой 31 последовательно. Когда трубы очищаются, очищающий раствор перемещается из внешней очищающей установки 42 во вторую группу 21 клапанов АР через переворачиваемую трубу 43 и перемещается во вторую группу 22 клапанов АР, датчик 23 расхода (необязательный элемент) и дозирующий клапан 24 (необязательный элемент) последовательно, затем перемещается в первую группу 11 клапанов АР через переворачиваемые трубы 45, 44 и затем перемещается в первый клапан-регулятор расхода 12 и инжекторную трубу 31 последовательно. Инжекторная труба 31 находится в соединении с внешней очищающей установкой 42 через наливную трубу 41. Цикл очистки завершается после того как очищающий раствор перемещается из инжекторной трубы 31 и обратно во внешнюю очищающую установку 42 через наливную трубу 41. Очищающий раствор приводится в движение стандартным очищающим раствором, выдаваемым внешней очищающей установкой 42. Во время очистки смесительное сопло удаляют, чтобы очистить вручную. Таким образом, после производства система эффективно и тщательно очищается. Очищающий трубопровод обеспечивает функцию очистки на месте при помощи существующих труб для производства по изобретению.

При этом наливная труба 41 выполнена с возможностью тщательной очистки посредством вставки в схему очистки во время очистки, а после завершения очистки ее удаляют, чтобы соединить с инжекторной трубой 31, чтобы наконец образовать наливной трубопровод с возможностью контролировать уровень заполнения твердо-жидкого смешанного продукта С с возможностью точного регулирования.

Когда требуется очистка для настоящего изобретения после производства, новый очищающий трубопровод может быть образован посредством изменения соединения труб, используемых для производства по изобретению посредством только переворачивания первой переворачиваемой трубы 43, второй переворачиваемой трубы 44 и третьей переворачиваемой трубы 45, как показано на фиг.3, снизу (пунктирные линии) вверх (сплошная линия) для соединения с соответствующим очищающим трубопроводом. Более конкретно, как показано на фиг.3, первая переворачиваемая труба 43, вторая переворачиваемая труба 44 и третья переворачиваемая труба 45 соединены с возможностью соединения с производственным трубопроводом. Когда требуется очистка для настоящего изобретения после производства, один конец первой переворачиваемой трубы 43, второй переворачиваемой трубы 44 и третьей переворачиваемой трубы 45 отсоединяют и переворачивают соответственно, чтобы подсоединить к соответствующей муфте очищающего трубопровода, так что образуется замкнутый очищающий трубопровод. Таким образом, очистка по изобретению может быть обеспечена при помощи существующих труб для производства по изобретению без повторного подсоединения независимого очищающего трубопровода, тем самым повышая эффективность производства и уменьшая стоимость оборудования.

Управление всеми этапами вышеупомянутого стерильного поточного непрерывного образования и введения частиц осуществляется посредством программного обеспечения управления технологическим процессом.

Как показано на фиг.2, вторая группа 21 клапанов АР находится в соединении с инжекторной трубой 31 через смесительное сопло 25, а также в соединении с первой группой 11 клапанов АР через смесительное сопло 25. Вторая группа 21 клапанов АР находится в соединении со второй соединительной трубой 26, а первая группа 11 клапанов АР находится в соединении с первой соединительной трубой 13, причем вторая соединительная труба 26 сходится с первой соединительной трубой 13 в узле J, и инжекторная труба 31 сгибается в изогнутой части, таким образом инжекторная труба 31 содержит горизонтальную и вертикальную инжекторные трубы 31. Смесительное сопло 25 расположено на второй соединительной трубе 26 около узла J.

Горизонтальная инжекторная труба должна иметь некоторую длину, поскольку если жидкий продукт В смешивается с жидким продуктом А в вертикальной инжекторной трубе, то образование частиц затруднено вследствие влияния гравитации и др. причин. Причем для стерилизации продукта неблагоприятно, если горизонтальная инжекторная труба слишком длинная. Таким образом, расстояние от изогнутой части до конца смесительного сопла 25 около узла находится в пределах 1-3 м.

Предпочтительно, расстояние от изогнутой части до конца смесительного сопла 25 около узла находится в пределах 2-2,5 м.

Предпочтительно, расстояние от изогнутой части до конца смесительного сопла 25 около узла находится в пределах 1,5-2 м.

В соответствии с примером 1, показанным на фиг.5, смесительное сопло 25 содержит множество сквозных отверстий 250, которые находятся в соединении со второй группой 21 клапанов АР и инжекторной трубой 31, а также в соединении со второй группой 21 клапанов АР и первой группой 11 клапанов АР. Количество сквозных отверстий 250 в смесительном сопле 25 находится в пределах от 16 до 24. Сквозные отверстия 250 расположены в произвольной схеме равномерного распределения.

Как показано на фиг.6, смесительное сопло 25 выполнено в форме цилиндра, конуса или усеченного конуса. Длина смесительного сопла 25 вдоль направления сквозных отверстий находится в пределах 10-60 мм. Длина смесительного сопла 25 зависит от его формы и расстояния между его концом около узла J и изогнутой частью.

В соответствии с примером 2, показанным на фиг.7 и 8, смесительное сопло 25 состоит из двух частей: первой части 251 и второй части 252, которые имеют разный радиальный размер, причем первая часть 251 находится в соединении со второй частью 252, таким образом смесительное сопло 25 в целом имеет ступенчатую форму. Первая часть 251 и вторая часть 252 содержат сквозные отверстия 250, количество которых находится в пределах от 8 до 16. Сквозные отверстия 250 расположены в произвольной схеме равномерного распределения. Длина вдоль направления сквозных отверстий первой части 251 и второй части 252 соответственно выбирается из группы, состоящей из 15 мм/20 мм, 20 мм/20 мм и 30 мм/30 мм.

В соответствии с примером 3, показанным на фиг.9 и 10, смесительное сопло 25 состоит из трех частей: третьей части 253, четвертой части 254 и пятой части 255, каждая из которых имеет разный радиальный размер, причем части 253-255 соединены последовательно, таким образом смесительное сопло 25 в целом имеет ступенчатую форму. Третья часть 253, четвертая часть 254 и пятая часть 255 содержат сквозные отверстия 250, количество которых находится в пределах от 16 до 22. Длина вдоль направления сквозных отверстий третьей части 253, четвертой части 254 и пятой части 255 соответственно выбирается из группы, состоящей из 15 мм/15 мм/20 мм, 15 мм/20 мм/20 мм и 20 мм/20 мм/20 мм. Каждая часть смесительного сопла 25 выполнена в форме цилиндра или волнистой трубы. Например, третья часть 253 и четвертая часть 254 выполнены в форме волнистой трубы. Так называемая форма волнистой трубы подобна форме зубчатых колес, как показано на фиг.11. Сквозное отверстие 250 расположено на каждом толстом зубчатом колесе.

В соответствии с примером 4, показанным на фиг.11 и 12, смесительное сопло 25 состоит из четырех частей: шестой части 256, седьмой части 257, восьмой части 258 и девятой части 259, каждая из которых имеет разный радиальный размер, причем части 265-259 соединены последовательно, таким образом смесительное сопло 25 в целом имеет ступенчатую форму. Части 256-259 содержат сквозные отверстия 250, количество которых находится в пределах от 16 до 22. Общая длина смесительного сопла 25 находится в пределах 45-80 мм. Длины вдоль направления сквозных отверстий частей 256-259 соответственно равны 15 мм/15 мм/20 мм/20 мм. Каждая часть смесительного сопла 25 выполнена в форме цилиндра или волнистой трубы.

Диаметры сквозных отверстий в соответствии с вышеупомянутыми примерами находятся в пределах 1,2-3,0 мм. Количество сквозных отверстий в вышеупомянутом смесительном сопле 25 зависит от требования стерилизации, определяемого пользователем, и пропорции добавления частиц. Смесительное сопло 25 может также состоять из более чем четырех частей, причем длина каждой части смесительного сопла 25 (от первой части 251 до девятой части 259) находится в пределах соответственно 10-50 мм. Термин «множество» по изобретению соответствует двум или более.

Для того чтобы гарантировать, что производство осуществляется в стерильных условиях, система стерильного розлива должна быть подвергнута стерилизации перед осуществлением производства. Этапы стерилизации в основном включают этапы просушки, предварительной стерилизации, распыления и просушки и др.

Сначала осуществляется этап просушки. Трубопровод системы продувают в течение примерно 6 минут, чтобы удалить остаточную влагу в трубопроводе, тем самым просушивая трубопровод.

Затем осуществляется процесс предварительной стерилизации. Трубопровод системы подвергают стерилизации при высокой температуре.

Если температура К предварительной стерилизации меньше заданной величины, то клапан В второй группы 21В клапанов АР закрывают, и стерильный воздух перемещается через клапан В первой группы 11В клапанов АР, первый клапан-регулятор расхода 12 и инжекторную трубу 31 в стерильную емкость 32.

Если же температура К предварительной стерилизации больше заданной величины в некотором диапазоне, то клапан В первой группы 11В клапанов АР закрывают, и стерильный воздух перемещается через первую переворачиваемую трубу 43, клапан В второй группы 21В клапанов АР, второй клапан-регулятор расхода 22, датчик 23 расхода, дозирующий клапан 24, третью переворачиваемую трубу 45, смесительное сопло 25 и инжекторную трубу 31 в стерильную емкость 32.

Когда температура К предварительной стерилизации достигает заданной температуры для разбрызгивания, через несколько минут одновременно открываются клапан В второй группы 21В клапанов АР и клапан В первой группы 11В клапанов АР.

Затем, осуществляется этап разбрызгивания. Система должна быть дважды подвергнута обработке разбрызгиванием, и трубопровод системы должен быть подвергнут обработке перекисью водорода (Н2О2) посредством разбрызгивания для стерилизации.

Сначала осуществляется первое разбрызгивание. После начала первого разбрызгивания, клапан В второй группы 21В клапанов АР закрывается. Одновременно открывается клапан В первой группы 11В клапанов АР. Трубопровод для жидкого продукта А подвергается стерилизации посредством перемещения распыленного Н2О2 через клапан В первой группы 11В клапанов АР, первый клапан-регулятор расхода 12 и инжекторную трубу 31 в стерильную емкость 32.

Клапан В второй группы 21В клапанов АР и клапан В первой группы 11В клапанов АР одновременно закрываются в течение некоторого времени перед окончанием первого разбрызгивания.

Затем осуществляется второе разбрызгивание. После того как температура К предварительной стерилизации достигает заданной температуры для разбрызгивания, через некоторое время осуществляется второе разбрызгивание.

Клапан В второй группы 21В клапанов АР открывается и клапан В первой группы 11В клапанов АР закрывается одновременно в начале второго разбрызгивания. Трубопровод для жидкого продукта В подвергается стерилизации посредством перемещения распыленного Н2О2 через первую переворачиваемую трубу 43, клапан В второй группы 21В клапанов АР, второй клапан-регулятор расхода 22, датчик 23 расхода, дозирующий клапан 24, третью переворачиваемую трубу 45, смесительное сопло 25 и инжекторную трубу 31 в стерильную емкость 32.

Клапан В второй группы 21В клапанов АР и клапан В первой группы 11В клапанов АР одновременно закрываются в течение некоторого времени перед окончанием второго разбрызгивания.

Предпочтительно, клапан В второй группы 21В клапанов АР открывается в течение 5 секунд в начале первого разбрызгивания и затем снова закрывается, что позволяет гарантировать, что остаточный воздух в первой переворачиваемой трубе 43, клапане В второй группы 21В клапанов АР, втором клапане-регуляторе расхода 22, датчике 23 расхода, дозирующем клапане 24, третьей переворачиваемой трубе 45, смесительном сопле и дополнительной трубе простерилизован перед вторым разбрызгиванием.

Затем осуществляется этап просушки. Перекись водорода (Н2О2) в системе должна быть просушена после осуществления двух разбрызгиваний.

Клапан В второй группы 21В клапанов АР и клапан В первой группы 11В клапанов АР будут открываться и закрываться попеременно, чтобы просушить обе трубы.

Дисковый поворотный клапан BF будет открываться и закрываться на основе открытых состояний клапана В второй группы 21В клапанов АР и клапана В первой группы 11В клапанов АР.

После осуществления этапов просушки, предварительной стерилизации, разбрызгивания и просушки и др. гарантируются стерильные условия в системе, таким образом обеспечивая подготовку к последующему производству.

При осуществлении производства, сначала открывается вторая группа 21 клапанов АР и через некоторое время открывается первая группа 11 клапанов АР, и твердо-жидкий смешанный продукт С перемещается через инжекторную трубу 31 в установку 33 для формования для образования готового продукта в стерильной упаковке.

Настоящее изобретение, только проиллюстрированное со ссылкой на варианты осуществления, не следует понимать как ограничение объема настоящего изобретения. Специалисты в данной области техники смогут легко осуществить множество различных изменений, модификаций и использований эквивалентным способом без отхода от объема формулы изобретения, которые все находятся в пределах объема настоящего изобретения.

1. Система стерильного розлива для поточного добавления частиц, содержащая систему розлива, дополнительно содержащую систему поточного добавления частиц, при этомсистема розлива содержит первую группу (11) клапанов АР и инжекторную трубу (31), причем первая группа (11) клапанов АР и инжекторная труба (31) находятся в соединении друг с другом; исистема поточного добавления частиц содержит вторую группу (21) клапанов АР, причем вторая группа (21) клапанов АР находится в соединении с инжекторной трубой (31),причем первая группа (11) клапанов АР и вторая группа (21) клапанов АР находятся в соединении с инжекторной трубой (31) через смесительное сопло (25), ивторая группа (21) клапанов АР находится в соединении с инжекторной трубой (31) через смесительное сопло (25) и в соединении с первой группой (11) клапанов АР через смесительное сопло (25).

2. Система по п.1, отличающаяся тем, что вторая группа (21) клапанов АР находится в соединении с инжекторной трубой (31) через второй клапан-регулятор расхода (22).

3. Система по п.1, отличающаяся тем, что первая группа (11) клапанов АР находится в соединении с инжекторной трубой (31) через первый клапан-регулятор расхода (12).

4. Система по п.2, отличающаяся тем, что второй клапан-регулятор расхода (22) находится в соединении с инжекторной трубой (31) через вторую соединительную трубу (26), на которой расположен датчик (23) расхода и дозирующий клапан (24).

5. Система по п.1, отличающаяся тем, что она дополнительно содержит систему поточной очистки.

6. Система по п.5, отличающаяся тем, что система очистки содержит внешнюю очищающую установку (42) и множество переворачиваемых труб (43, 44, 45), причем переворачиваемые трубы соединены с возможностью отсоединения с каналами системы розлива и выполнены с возможностью соединения с внешней очищающей установкой (42), системой розлива и системой поточного добавления частиц с возможностью переворачивания, чтобы образовать последовательно соединенный очищающий трубопровод.

7. Система по п.6, отличающаяся тем, что инжекторная труба (31) находится в соединении с внешней очищающей установкой (42) через наливную трубу (42).

8. Система по п.1, отличающаяся тем, что вторая группа (21) клапанов АР находится в соединении со второй соединительной трубой (26), а первая группа (11) клапанов АР находится в соединении с первой соединительной трубой (13), причем вторая соединительная труба (26) сходится с первой соединительной трубой (13) в узле (J), причем инжекторная труба (31) сгибается в изогнутой части.

9. Система по п.8, отличающаяся тем, что смесительное сопло (25) расположено на второй соединительной трубе (2 6) и около узла (J), причем расстояние от изогнутой части до конца смесительного сопла (25) около узла находится в пределах 1-3 м.

10. Система по п.9, отличающаяся тем, что расстояние от изогнутой части до конца смесительного сопла (25) около узла находится в пределах 2-2,5 м.

11. Система по п.9, отличающаяся тем, что расстояние от изогнутой части до конца смесительного сопла (25) около узла находится в пределах 1,5-2 м.

12. Система по п.9, отличающаяся тем, что смесительное сопло (25) содержит множество сквозных отверстий (250), которые находятся в соединении со второй группой (21) клапанов АР и инжекторной трубой (31), а также в соединении со второй группой (21) клапанов АР и первой группой (11) клапанов АР.

13. Система по п.12, отличающаяся тем, что смесительное сопло (25) выполнено в форме цилиндра, конуса или усеченного конуса.

14. Система по п.13, отличающаяся тем, что длина смесительного сопла (25) вдоль направления сквозных отверстий находится в пределах 10-60 мм.

15. Система по п.14, отличающаяся тем, что количество сквозных отверстий (250) в смесительном сопле (25) находится в пределах от 16 до 24.

16. Система по п.14, отличающаяся тем, что смесительное сопло (25) состоит из двух частей: первой части (251) и второй части (252), имеющих разный радиальный размер, причем первая часть (251) находится в соединении со второй частью (252), таким образом смесительное сопло (25) в целом имеет ступенчатую форму.

17. Система по п.16, отличающаяся тем, что первая часть (251) и вторая часть (252) содержат сквозные отверстия (250), количество которых находится в пределах от 8 до 16.

18. Система по п.17, отличающаяся тем, что длина первой части (251) и второй части (252) вдоль направления сквозных отверстий соответственно находится в пределах 10-50 мм.

19. Система по п.18, отличающаяся тем, что длина вдоль направления сквозных отверстий первой части (251) и второй части (252) соответственно выбирается из группы, состоящей из 15 мм/20 мм, 20 мм/20 мм и 30 мм/30 мм.

20. Система по п.12, отличающаяся тем, что смесительное сопло (25) состоит из трех частей: третьей части (253), четвертой части (254) и пятой части (255), каждая из которых имеет разный радиальный размер, причем части (253)-(255) соединены последовательно, таким образом смесительное сопло (25) в целом имеет ступенчатую форму.

21. Система по п.20, отличающаяся тем, что третья часть (253), четвертая часть (254) и пятая часть (255) содержат сквозные отверстия, количество которых находится в пределах от 16 до 22.

22. Система по п.21, отличающаяся тем, что длина третьей части (253), четвертой части (254) и пятой части (255) вдоль направления сквозных отверстий соответственно находится в пределах 10-50 мм.

23. Система по п.22, отличающаяся тем, что длина вдоль направления сквозных отверстий третьей части (253), четвертой части (254) и пятой части (255) соответственно выбирается из группы, состоящей из 15 мм/15 мм/20 мм, 15 мм/20 мм/20 мм и 20 мм/20 мм/20 мм.

24. Система по п.12, отличающаяся тем, что смесительное сопло (25) состоит из четырех частей: шестой части (256), седьмой части (257), восьмой части (258) и девятой части (259), каждая из которых имеет разный радиальный размер, причем части (256)-(259) соединены последовательно, таким образом смесительное сопло (25) в целом имеет ступенчатую форму.

25. Система по п.24, отличающаяся тем, что части (256)-(259) содержат сквозные отверстия (250), количество которых находится в пределах от 16 до 22.

26. Система по п.25, отличающаяся тем, что общая длина смесительного сопла (25) находится в пределах 45-80 мм.

27. Система по п.26, отличающаяся тем, что длина частей (256)-(259) вдоль направления сквозных отверстий соответственно находится в пределах 10-50 мм.

28. Система по п.27, отличающаяся тем, что длина вдоль направления сквозных отверстий частей (256)-(259) соответственно равна 15 мм/15 мм/20 мм/20 мм.

29. Система по любому из пп.16-28, отличающаяся тем, что каждая часть смесительного сопла (25) выполнена в форме цилиндрической или волнистой трубы.

30. Система по любому из пп.12-28, отличающаяся тем, что сквозные отверстия (250) имеют диаметр в пределах 1,2-3,0 мм.