Устройство для прядения из расплава, вытягивания и наматывания нескольких комплексных нитей

Иллюстрации

Показать всеИзобретение относится к устройству для прядения из расплава, вытягивания и наматывания нескольких комплексных нитей. Устройство для прядения из расплава, вытягивания и наматывания нескольких комплексных нитей при помощи прядильного устройства, охлаждающего устройства, вытяжного устройства, намоточного устройства и расположенного между охлаждающим устройством и намоточным устройством препарационного устройства для смачивания нитей, причем препарационное устройство образовано посредством двух отдельных препарационных секций, которые по ходу нити расположены до и после вытяжного устройства, отличающееся тем, что по меньшей мере одна из препарационных секций выполнена с возможностью управления и/или подключения для регулирования смачивания нити, причем первая препарационная секция расположена до вытяжного устройства и снабжена подвижным смачивающим средством, которое выполнено с возможностью приведения по выбору в рабочее состояние с контактом с нитью и в состояние покоя без контакта с нитью. Тем самым возможно осуществление постоянно соотнесенного смачивания нитей в зависимости от соответствующих рабочих режимов. 9 з.п. ф-лы и 2 ил.

Реферат

Изобретение относится к устройству для прядения из расплава, вытягивания и наматывания нескольких комплексных нитей согласно ограничительной части п.1 формулы изобретения.

При изготовлении синтетических нитей, прежде всего для применения в текстильной области, является, в общем, известным, что комплексные нити после прядения из расплава и охлаждения смачивают, чтобы, с одной стороны, объединить множество тонких элементарных нитей внутри одной нити и, с другой стороны, создать антистатическое состояние, чтобы можно было надежным образом направить соединение элементарных нитей нити через направляющие элементы и прядильные диски. Поэтому, является обычным проводить подобные смачивания нитей непосредственно после первого охлаждения прядей элементарных нитей. Однако введенная в соединение нитей смачивающая жидкость также имеет тот недостаток, что, прежде всего, при тепловой обработке смачивающая жидкость в зависимости от типа и состава также должна нагреться или же испариться, чтобы нагреть материал нитей до определенных температур обработки. Поэтому из уровня техники известны различные способы и устройства для того, чтобы к нитям можно было подать смачивающую жидкость.

Таким образом, например, из DE 19649809 A1 известно устройство, в котором препарационное устройство образовано посредством двух отдельных препарационных секций. В первой препарационной секции, которая расположена перед вытяжным устройством, осуществляется предварительная обработка нити. При этом к нити подводят согласованное с последующей тепловой обработкой количество препарационной смачивающей жидкости. После тепловой обработки и вытягивания во второй препарационной секции осуществляется последующая обработка, чтобы ввести в нить необходимое для дальнейшей обработки количество смачивающей жидкости. Таким образом, в каждой из препарационных секций осуществляется подача к нити строго заданной части смачивающей жидкости.

Из WO 2009/141424 A2 известно еще одно устройство для прядения из расплава, вытягивания и наматывания комплексных нитей, в котором препарационное устройство имеет только одну препарационную секцию, которая расположена за вытяжным устройством. В этом устройстве комплексные нити вытягивают из прядильного устройства без какого-либо смачивания. В этом случае, нити вытягивают в сухом состоянии. Однако при этом требуются дополнительные средства, такие как, например, приспособления для пневмосоединения нитей, чтобы обеспечить минимальную компактность нити в нитях до процесса вытягивания.

Однако, в принципе, из уровня техники также известно подобное устройство, в котором препарационное устройство состоит из одной препарационной секции, которая непосредственно относится к охлаждающему устройству, так как это, например, известно из DE 10309966 A1. В этом известном устройстве препарационная секция является частью охлаждающего устройства и выполнена с возможностью регулирования для нанесения смачивающей жидкости. Таким образом, препарационная секция может находиться в работе между скоростью технологического процесса для изготовления нитей и состоянием заправки нити в начале технологического процесса. Таким образом, в каждом рабочем состоянии к нитям подается заранее определенное количество смачивающей жидкости.

Однако, кроме того, из уровня техники также известно изменение нанесенного во время технологического процесса количества смачивающей жидкости в зависимости от постоянно фиксируемых параметров технологического процесса или продукта. Подобное устройство описано, например, в DE 4444150 A1. При этом относящаяся к охлаждающему устройству препарационная секция в зависимости от контроля выполнения технологического процесса регулируется таким образом, что в зависимости от измеренной величины осуществляется увеличение или сокращение наносимого количества препарационного состава.

Все известные устройства для прядения из расплава, вытягивания и наматывания комплексных нитей объединены тем, что они соответственно только в весьма ограниченной степени охватывают один рабочий режим для изготовления комплексных нитей. Однако встречаются многочисленные рабочие режимы при изготовлении комплексных нитей в ходе процесса прядения из расплава. Таким образом, при начале технологического процесса сначала после присучивания нити, предпочтительным образом, вдевают в технологические агрегаты друг за другом при помощи вручную направляемых накладных вспомогательных приспособлений. При этом следует обратить внимание на то, что непрерывно экструдируемые пряди элементарных нитей во время всего процесса заправки нити могут непрерывно подаваться в сборник отходов. После завершения процесса заправки нити технологические агрегаты на следующем технологическом этапе ускоряют до необходимой для производства нитей скорости технологического процесса. В течение этого времени нити уже сматываются в бобины, которые, однако, трактуются как отходы пряжи. И поэтому после достижения скорости технологического процесса осуществляется замена бобин, чтобы исключить перемешивание нитей с бобинами. Кроме того, следует учитывать рабочие режимы, при которых нити по причине обрывов, предпочтительным образом, отделяются до вытяжного устройства и непрерывно поступают к отходам через стационарное вытяжное устройство.

Отсюда, в свою очередь, следует задача изобретения, заключающаяся в создании устройства такого рода, при помощи которого возможно гибкое смачивание нитей в зависимости от соответствующих требований и рабочих режимов.

Эта задача согласно изобретению решена посредством устройства с признаками независимого пункта формулы изобретения.

Предпочтительные усовершенствования изобретения определены за счет признаков и комбинаций признаков зависимых пунктов формулы изобретения.

Предложено устройство для прядения из расплава, вытягивания и наматывания нескольких комплексных нитей при помощи прядильного устройства, охлаждающего устройства, вытяжного устройства, намоточного устройства и расположенного между охлаждающим устройством и намоточным устройством препарационного устройства для смачивания нитей. Препарационное устройство образовано двумя отдельными препарационными секциями, которые по ходу нити расположены до и после вытяжного устройства. В соответствии с изобретением по меньшей мере одна из препарационных секций выполнена с возможностью управления и/или подключения для регулирования смачивания нити, причем первая препарационная секция расположена до вытяжного устройства и снабжена подвижным смачивающим средством, которое выполнено с возможностью приведения по выбору в рабочее состояние с контактом с нитью и в состояние покоя без контакта с нитью. Предлагаемое в изобретении устройство отличается тем, что по меньшей мере одна из препарационных секций может быть использована для того, чтобы получить адаптированное к соответствующему рабочему режиму смачивание нитей. При этом альтернативным образом может быть изменено только заданное количество смачивающей жидкости или же реализовано полное отключение и подключение препарационной секции. При этом в подключенном состоянии также возможно изменение подаваемого количества смачивающей жидкости. Для этого по меньшей мере одна из препарационных секций выполнена с возможностью управления и/или подключения для регулирования смачивания нити.

Первая препарационная секция выполнена с подвижным смачивающим средством, приводимым по выбору в рабочее состояние с контактом с нитью и в состояние покоя без контакта нитью, чтобы максимально сократить трение нити при ее направлении. Для вдевания и заправки нитей последние подводят к смачивающему средству с контактом с нитью. Однако во время изготовления нитей этого контакта с нитью можно избежать за счет того, что смачивающее средство приводят в состояние покоя. Это позволяет уменьшить или вообще исключить вредное образование электростатических зарядов вследствие трения нити о смачивающее средство без подачи смачивающей жидкости.

Прежде всего, для изготовления полностью вытянутых нитей, которые для вытягивания подвергаются термической обработке, предпочтительным образом, используется усовершенствованная форма изобретения, в случае которой первая препарационная секция по выбору может быть переключена в рабочий режим со смачиванием нити или в состояние покоя без смачивания нити. Таким образом, существует возможность во время изготовления нитей подвергать их смачиванию во второй препарационной секции, так чтобы для приема сухих нитей первая препарационная секция была помещена в состояние покоя. Напротив, нити для вдевания могли бы подвергаться смачиванию непосредственно в первой препарационной секции, так чтобы они могли быть заправлены защищенными от статического раздувания и могли быть отведены в сборник отходов.

Компактность нити при продевании нитей может быть, предпочтительным образом, улучшена за счет того, что смачивающее средство первой препарационной секции образовано несколькими штифтовыми масленками, которые закреплены на общем подвижном несущем элементе. Таким образом, все экструдированные в одном прядильном положении нити могут быть одновременно направлены через смачивающее средство.

При изготовлении нитей каждая из нитей подвергается смачиванию на стороне выхода из вытяжного устройства за счет второй препарационной секции. Для этого препарационная секция, предпочтительным образом, снабжена стационарным смачивающим средством с мелкопористой контактной поверхностью, на которой нити могут быть направлены вместе параллельно с высокими скоростями. При этом является существенным, что достигается частичное обвитие мелкопористой контактной поверхности, так что даже при очень высоких скоростях перемещения нити осуществляется достаточное смачивание нитей.

Так как требования к препарационным секциям в значительной степени определены различными рабочими режимами, препарационное устройство, предпочтительным образом, образовано посредством двух отдельных узлов питания, которые соотнесены с препарационными секциями. Узлы питания при этом могут быть вместе соединены с одним баком или, предпочтительным образом, по отдельности соединены с двумя баками. Таким образом, различные смачивающие жидкости могут быть подведены к нитям в первой и во второй препарационных секциях.

Предлагаемое устройство далее описано более подробно на основании нескольких примеров осуществления со ссылкой на прилагаемые фигуры.

На фигурах показаны:

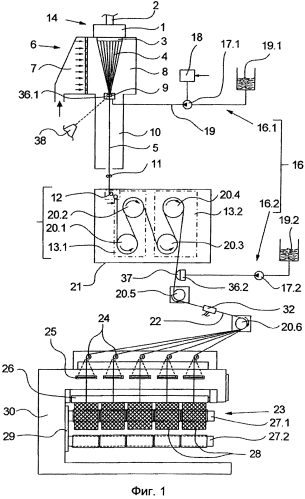

Фиг. 1 - схематический вид сбоку на пример осуществления предлагаемого изобретения,

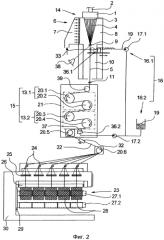

Фиг. 2 - схематический вид сбоку на еще один пример осуществления предлагаемого изобретения.

На фиг. 1 показан первый пример осуществления предлагаемого устройства для прядения из расплава, вытягивания и наматывания нескольких комплексных нитей. Для прядения из расплава комплексной нити предусмотрено прядильное устройство 14 с обогреваемой прядильной балкой 1, которая на своей обратной стороне снабжена фильерой 3 с большим количеством отверстий фильеры и на верхней стороне имеет приемное отверстие 2 для расплава. Приемное отверстие 2 для расплава сопряжено с не показанным здесь источником расплава, например с экструдером. Внутри прядильной балки 1 могут быть расположены прочие направляющие и передающие расплав детали, на которых мы не будем останавливаться здесь подробнее.

На прядильной балке 1 снизу расположено несколько фильер 3, чтобы одновременно осуществлять прядение нескольких нитей параллельно друг другу в форме рядов или в форме зигзага. Прядильная балка 1 расположена поперек плоскости чертежа, так что на фиг. 1 видна только одна из фильер 3. Поэтому следующие устройства и агрегаты разъясняются более подробно только на основании прохождения нити. В принципе, каждая из всего пяти созданных параллельно друг другу нитей обрабатывается одновременно.

Под прядильным устройством 14 предусмотрено охлаждающее устройство 6, которое состоит из шахты 8 охлаждения и обдувочного устройства 7. Шахта 8 охлаждения расположена под фильерой 3 таким образом, что множество экструдированных через фильеры элементарных нитей 4 проходит через шахту 8 охлаждения. При помощи обдувочного устройства 7 может быть создан поток охлаждающего воздуха, который поступает в шахту 8 охлаждения, так что экструдированные через фильеры 3 элементарные нити 4 равномерно охлаждаются охлаждающим потоком.

Под шахтой 8 охлаждения расположен нитеводитель 9 для объединения нитей для сведения вместе элементарных нитей 4 в пучок 5 элементарных нитей. Для этого нитеводитель 9 для объединения нитей расположен по центру под фильерой 3, так что элементарные нити 4 равномерно сводятся вместе в нитеводителе 9 для объединения нитей.

С нитеводителем 9 для объединения нитей соотнесена первая препарационная секция 16.1 препарационного устройства 16. Препарационная секция 16.1 в данном примере осуществления снабжена смачивающим средством 36.1, узлом 17.1 питания и баком 19.1, причем узел 17.1 питания регулируется при помощи регулирующего устройства 18. Смачивающее средство 36.1 при этом выполнено стационарно и скомбинировано с нитеводителем 9 для объединения нитей. Узел 17.1 питания, предпочтительным образом, снабжен дозирующим насосом, при помощи которого может создаваться регулируемый объемный поток смачивающей жидкости.

Под шахтой 8 охлаждения расположена граничащая с ней вертикальная шахта 10 с расположенным на выпускной стороне нитеводителем 11 для входящей нити. Внутри вертикальной шахты 10 пучки 5 элементарных нитей соединяются исходя из определяемого расстоянием между фильерами шага прядения до расстояния обработки. Для этого пучки 5 элементарных нитей за счет нитеводителя 11 для входящей нити помещаются друг относительно друга на расстояние обработки, так что пучки 5 элементарных волокон могут быть направлены параллельно друг другу на небольшом расстоянии в диапазоне 3-8 мм.

Под вертикальной шахтой 10 расположено вытяжное устройство 15 с несколькими приводными прядильными дисками 20.1-20.4. При этом прядильные диски 20.1 и 20.2 образуют первую пару 13.1 прядильных дисков, а прядильные диски 20.3 и 20.4 образуют вторую пару 13.2 прядильных дисков. Прядильные диски 20.1 и 20.2 первой пары 19.1 прядильных дисков расположены друг над другом и, соответственно, приводятся в действие отдельными электродвигателями с одинаковой периферийной скоростью и в направлении против часовой стрелки. Таким образом, для привода прядильных дисков 20.1 и 20.2, а также прядильных дисков 20.3 и 20.4 второй пары 13.2 прядильных дисков используются левовращающиеся и правовращающиеся электродвигатели. Кожухи 20.1-20.4 прядильных дисков нагревают, чтобы выполнить вытягивание нитей, прежде всего, в переходной области между парами 13.1 и 13.2 прядильных дисков.

Для приема пучка 5 элементарных нитей из зоны прядения перед первой парой 13.1 прядильных дисков по ходу движения нити расположен нитенатяжитель 12. Нитенатяжитель 12 в данном примере осуществления состоит из нескольких направляющих роликов, которые установлены с возможностью свободного вращения. Пучок 5 элементарных нитей направляют через направляющие ролики с соответствующим частичным охватом, причем элементарные нити пучка 5 элементарных нитей приобретают форму ленты. Таким образом, достигается лентообразное прохождение нити по периферии прядильных дисков 20.1-20.4.

Первая пара 13.1 прядильных дисков служит для снятия пучка 5 элементарных волокон. Для этого пучки 5 элементарных нитей с простым частичным охватом направляют через направляющие кожухи прядильных дисков 20.1 и 20.2. Пучки 5 элементарных нитей охватывают направляющий кожух прядильных дисков 20.1 и 20.2 попеременно при S-образном прохождении нити. Для этого прядильные диски 20.1 и 20.2, предпочтительным образом, расположены так, что при прохождении нити образуется соответственно угол охвата >180°.

Вторая пара 13.2 прядильных дисков приводится в действие со скоростью вытягивания, которая выше скорости приема. При этом пучок элементарных нитей также проводится через прядильные диски 20.3 и 20.4 с простым S-образным охватом. Пары 13.1 и 13.2 прядильных дисков расположены в коробке 21 прядильных дисков. Для этого пучок 5 элементарных нитей направляют через вход в коробку 21 прядильных дисков и через выход из коробки 21 прядильных дисков.

Под корпусом 21 прядильных дисков расположена вторая препарационная секция 16.2 и еще один приводной прядильный диск 20.5. Препарационная секция 16.2 снабжена стационарным смачивающим средством 36.2, которое подключено к узлу 17.2 питания. Узел 17.2 питания, который, предпочтительным образом, состоит из дозирующего насоса, соединен с баком 19.2, в котором содержится смачивающая жидкость. Смачивающее средство 36.2 снабжено мелкопористой контактной поверхностью 37, которая вступает в контакт с направляемыми между прядильными дисками 20.4 и 20.5 пучками 5 элементарных нитей.

По дальнейшему ходу нити прядильный диск 20.5 снабжен еще одним прядильным диском 20.6, который зафиксирован над намоточным устройством 23. Между прядильными дисками 20.5 и 20.6 в натянутый участок нити интегрировано приспособление 32 для пневмосоединения нитей, чтобы создать в нитях 22 выравнивание смачивающей жидкости, а также создать соединение нити за счет образования узла переплетения. При этом напряжение нити для пневмосоединения нити 22 может быть определено, преимущественным образом, за счет установленной между прядильными дисками 20.5 и 20.6 разницы скоростей.

Под прядильными дисками 20.5 и 20.6 расположено намоточное устройство 23. Намоточное устройство 23 в данном примере осуществления изобретения состоит из бобинажно-перемоточной машины с револьверной головкой, которая имеет одну шпиндельную головку 29 с двумя выступающими веретенами 27.1 и 27.2 мотальной головки. Шпиндельная головка 29 установлена на раме 30 машины. При этом веретена 27.1 и 27.2 мотальной головки попеременно ведут в рабочую зону для наматывания бобины и в зону замещения для замены бобины. На раме 30 машины 30 предусмотрено нитераскладочное устройство 25 и прижимной валок 26, чтобы смотать нить 22 в бобину 28. Над нитераскладочным устройством 25 предусмотрен нитеводитель 24 для верхней нити, за счет которого нити 22 направляют в положения наматывания. В данном примере осуществления нитеводитель 24 для верхней нити состоит из направляющих роликов с возможностью свободного вращения, чтобы перенаправить выходящую из прядильного диска 20.6 нить из горизонтальной в основном плоскости распределения наружу к положению наматывания.

Показанный на фиг. 1 пример осуществления показан в рабочем режиме, при котором несколько комплексных нитей производятся непрерывно рядом друг с другом. При этом необходимые смачивания нитей могут осуществляться различным способом. В случае первого альтернативного варианта в первой препарационной секции 16.1 узел 17.1 питания при помощи регулирующего устройства 18 приводят в состояние покоя, так что из смачивающего средства 36.1 не выходит смачивающая жидкость. Таким образом, пучки 5 элементарных нитей соединяются исключительно за счет нитеводителя 9 для объединения нитей без добавления смачивающей жидкости. За счет этого пучки 5 элементарных нитей выходят из вертикальной шахты 10 в основном в сухом состоянии и поступают в вытяжное устройство 15. После вытягивания при помощи вытяжного устройства 15 пучки элементарных нитей во второй препарационной секции 16.2 смачивают смачивающей жидкостью. В качестве смачивающей жидкости при этом, предпочтительным образом, используется водно-масляная эмульсия или чистое масло низкой вязкости, чтобы создать соединение нитей. Распределение смачивающей жидкости внутри соединения нитей, а также окончательное соединение нитей затем создается при помощи приспособления 32 для пневмосоединения нитей.

Для случая, когда создаются чувствительные к статическим зарядам элементарные нити, существует возможность так использовать приспособление согласно примеру осуществления по фиг. 1, чтобы в препарационной секции 16.1 узел 17.1 питания был настроен при помощи регулирующего устройства 18 таким образом, чтобы забранная из бака 19.1 смачивающая жидкость поступала к пучку 5 элементарных нитей в минимальном количестве. Благодаря этому, прежде всего за счет этого, может быть оптимизировано направление нити между охлаждающим устройством 6 и вытяжным устройством 14. За счет применения двух отдельных баков 19.1 и 19.2 в препарационной секции 19.1 и 19.2 для смачивания нитей могут быть использованы различные смачивающие жидкости.

Для случая, когда нити до начала технологического процесса должны быть заправлены оператором, пучки 5 элементарных нитей после присучивания вводят через фильеру 3 при помощи вручную направляемого вакуумного пистолета 38. Это состояние показано на фиг. 1 пунктирной линией. В данном случае пучок элементарных волокон за счет первой препарационной секции 16.1 непрерывно смачивается смачивающей жидкостью. Для этого узел 17.1 питания при помощи регулировочного устройства 18 переключается в рабочее состояние, в котором забранная из бака 19.1 смачивающая жидкость непрерывно подается к вручную направляемым пучкам элементарных нитей. Таким образом, вдевание и заправка пучка 5 элементарных нитей в последующие технологические агрегаты вытяжного устройства 21 и намоточного устройства 23 могут быть осуществлены простым способом. Статические раздувания пучка элементарных нитей, которые усложняют заправку, избегаются. Кроме того, сцепление и спутывание элементарных нитей при входе во вручную направляемый вакуумный пистолет не возможно.

На фиг. 2 схематически показан вид сбоку на еще один пример осуществления предлагаемого устройства. Пример осуществления изобретения согласно фиг. 2 в основном идентичен примеру осуществления согласно фиг. 1, так что здесь будут разъяснены только существенные различия, а в остальном будет сделана ссылка на вышеуказанное описание.

В случае показанного на фиг. 2 примера осуществления препарационная секция 16.1 снабжена подвижным смачивающим средством 36.1. Смачивающее средство 36.1 в данном примере осуществления представляет собой штифтовую масленку 33, которая закреплена на несущем элементе. Несущий элемент 34 имеет возможность перемещения туда и обратно по направляющей 35 поперек направления перемещения нити. Таким образом, смачивающее средство 36.1 может быть по выбору приведено в рабочее состояние с контактом с нитью или в состояние покоя без контакта с нитью. На фиг. 2 показано состояние покоя смачивающего средства 36.1. Рабочее состояние смачивающего средства 36.1 показано пунктирной линией. Смачивающее средство 36.1 при помощи гибкого трубопровода соединено с узлом 17.1 питания, который сопряжен с баком 19.

Расположенное под вертикальной шахтой 10 вытяжное устройство 15 в данном примере осуществления выполнено с приемным прядильным диском 39 во входной зоне. Приемный прядильный диск 39 осуществляет съем 5 элементарных волокон с прядильного устройства 14. Остальные прядильные диски вытяжного устройства 15 идентичны вышеуказанным примерам осуществления изобретения, так что здесь мы не приводим дальнейших разъяснений.

Следующая за вытяжным устройством 15 вторая препарационная секция 16.2 в данном примере осуществления также выполнена идентично, причем узел 17.2 питания и узел 17.1 питания обеих препарационных секций соединены с баком 19. Таким образом, в обеих препарационных секциях на нити наносятся идентичные смачивающие жидкости.

В случае показанного на фиг. 2 примера осуществления препарационная секция 16.1 преимущественным образом используется только для смачивания пучка элементарных нитей во время процесса заправки. Для этого смачивающее средство 36.1 препарационной секции 16.1 приводится в рабочее состояние, так чтобы вытянутый при помощи вручную направляемого вакуумного пистолета 38 пучок 5 элементарных волокон смачивался смачивающей жидкостью до входа в вакуумный пистолет. После того как процесс заправки завершен и может быть начат процесс изготовления, смачивающее средство 36.1 приводят в состояние покоя. Для этого несущий элемент 34 выводят по направляющей 35 из траектории прохождения нити в состояние покоя без контакта с нитью. Регулировка несущего элемента 34 при этом может осуществляться вручную или при помощи исполнительного механизма.

Несущий элемент 34 препарационной секции 16.1 имеет на каждую нить соответственно по одной штифтовой масленке 33, так чтобы ввод и вывод смачивающего средства 36.1 равномерно распространялся на все параллельно проходящие нити. Таким образом, может быть осуществлена коллективная регулировка простым способом.

Однако необходимо упомянуть о том, что препарационные секции 16.1 и 16.2 могут иметь по отдельному смачивающему средству на каждое прохождение нити. В принципе при этом могут быть использованы все стандартные для смачивания комплексных нитей конструктивные варианты.

Кроме того, также возможно, чтобы узел 17.2 питания был снабжен отдельным регулирующим устройством, чтобы можно было осуществлять изменения наносимого количества препарационного состава на нити во время технологического процесса.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 Прядильная балка

2 Приемное отверстие для расплава

3 Фильера

4 Элементарные нити

5 Пучок элементарных нитей

6 Охлаждающее устройство

7 Обдувочное устройство

8 Шахта охлаждения

9 Нитеводитель для объединения нитей

10 Вертикальная шахта

11 Нитеводитель для входящей нити

12 Нитенатяжитель

13.1, 13.2 Пара прядильных дисков

14 Прядильное устройство

15 Вытяжное устройство

16 Препарационное устройство

16.1, 16.2 Препарационная секция

17.1, 17.2 Узел питания

18 Регулирующее устройство

19, 19.1, 19.2 Бак

20.1…20.6 Прядильный диск

21 Коробка прядильных дисков

22 Нить

23 Намоточное устройство

24 Нитеводитель для верхней нити

25 Нитераскладочное устройство

26 Прижимной валик

27.1, 27.2 Веретено мотальной головки

28 Бобина

29 Шпиндельная головка

30 Рама машины

31 Патрон шпули

32 Приспособление для пневмосоединения нитей

33 Штифтовая масленка

34 Несущий элемент

35 Направляющая

36.1, 36.2 Смачивающее средство

37 Контактная поверхность

38 Вакуумный пистолет

39 Приемный прядильный диск

1. Устройство для прядения из расплава, вытягивания и наматывания нескольких комплексных нитей при помощи прядильного устройства (14), охлаждающего устройства (6), вытяжного устройства (15), намоточного устройства (23) и расположенного между охлаждающим устройством (6) и намоточным устройством (23) препарационного устройства (16) для смачивания нитей, причем препарационное устройство (16) образовано посредством двух отдельных препарационных секций (16.1, 16.2), которые по ходу нити расположены до и после вытяжного устройства (15), отличающееся тем, что по меньшей мере одна из препарационных секций (16.1, 16.2) выполнена с возможностью управления и/или подключения для регулирования смачивания нити, причем первая препарационная секция (16.1) расположена до вытяжного устройства (15) и снабжена подвижным смачивающим средством (36.1), которое выполнено с возможностью приведения по выбору в рабочее состояние с контактом с нитью и в состояние покоя без контакта с нитью.

2. Устройство по п. 1, отличающееся тем, что первая препарационная секция (16.1) выполнена с возможностью переключения по выбору в рабочее состояние со смачиванием нити или в состояние покоя без смачивания нити.

3. Устройство по п. 1, отличающееся тем, что смачивающее средство (36.1) образовано несколькими штифтовыми масленками (33), которые закреплены на общем подвижном несущем элементе (34).

4. Устройство по одному из пп. 1-3, отличающееся тем, что вторая препарационная секция (16.2) снабжена стационарным смачивающим средством (36.2) с мелкопористой контактной поверхностью (37).

5. Устройство по одному из пп. 1-3, отличающееся тем, что препарационное устройство (16) снабжено двумя отдельными узлами (17.1, 17.2) питания, которые соединены с препарационными секциями (16.1, 16.2) для подведения смачивающей жидкости.

6. Устройство по п. 4, отличающееся тем, что препарационное устройство (16) снабжено двумя отдельными узлами (17.1, 17.2) питания, которые соединены с препарационными секциями (16.1, 16.2) для подведения смачивающей жидкости.

7. Устройство по п. 5, отличающееся тем, что узлы (17.1, 17.2) питания вместе соединены с одним баком (19) или по отдельности соединены с двумя баками (19.1, 19.2).

8. Устройство по п. 6, отличающееся тем, что узлы (17.1, 17.2) питания вместе соединены с одним баком (19) или по отдельности соединены с двумя баками (19.1, 19.2).

9. Устройство по п. 5, отличающееся тем, что предусмотрено по меньшей мере одно регулирующее устройство (18), которое сопряжено с одним из узлов (17.1, 17.2) питания.

10. Устройство по п. 6, или 7, или 8, отличающееся тем, что предусмотрено по меньшей мере одно регулирующее устройство (18), которое сопряжено с одним из узлов (17.1, 17.2) питания.