Гидрофобизированные частицы карбоната кальция

Иллюстрации

Показать всеНастоящее изобретение относится к способу снижения смоляных загрязнений в водной среде, образующейся в процессе производства бумаги или процессе варки целлюлозы, включающему следующие стадии: a) получение водной среды, включающей смоляные загрязнения и получаемой в процессе производства бумаги или в процессе варки целлюлозы; b) подготовку тонкодисперсного карбоната кальция и/или осажденного карбоната кальция; c) подготовку агента гидрофобизации; d) осуществление контакта тонкодисперсного карбоната кальция и/или осажденного карбоната кальция со стадии b) с агентом гидрофобизации со стадии с) с получением гидрофобизированного тонкодисперсного карбоната кальция и/или гидрофобизированного осажденного карбоната кальция; и e) осуществление контакта водной среды со стадии a) с гидрофобизированным тонкодисперсным карбонатом кальция и/или гидрофобизированным осажденным карбонатом кальция со стадии d), к применению гидрофобизированного тонкодисперсного карбоната кальция и/или гидрофобизированного осажденного карбоната кальция для снижения количества смоляных загрязнений в водной среде, а также к гидрофобизированному тонкодисперсному карбонату кальция и/или гидрофобизированному осажденному карбонату кальция и композиту из гидрофобизированного тонкодисперсного карбоната кальция и/или гидрофобизированного осажденного карбоната кальция и смоляных загрязнений. 5 н. и 23 з.п. ф-лы, 10 ил., 5 табл.

Реферат

Настоящее изобретение относится к способу снижения количества смоляных загрязнений в водной среде, образующейся в процессе производства бумаги или получения бумажной массы, и применению гидрофобизированного тонкодисперсного карбоната кальция и/или гидрофобизированного осажденного карбоната кальция для снижения количества смоляных загрязнений в водной среде, а также к гидрофобизированному тонкодисперсному карбонату кальция и/или гидрофобизированному осажденному карбонату кальция и композиту, включающему гидрофобизированный тонкодисперсный карбонат кальция и/или гидрофобизированный осажденный карбонат кальция и смоляные загрязнения.

В отраслях промышленности по производству бумаги получают волокна из различных источников и качества в результате переработки и облагораживания, например, при комбинировании измельчения, тепловой и химической обработки, древесины в волокна. В ходе процесса производства бумажной массы в водный контур технологического процесса выделяется природная смола, содержащаяся в древесине, в виде микроскопических капель. Данную древесную смолу часто называют «смоляным загрязнением», и она может откладываться на поверхностях бумагоделательного оборудования и приводить к затратным простоям машин. Кроме того, такие отложения периодически появляются в виде видимых пятен в конечном бумажном продукте от желтого до черного цвета или могут приводить к разрыву бумажного полотна, сопровождающегося потерями в выходе и снижением качества бумаги.

Образование смоляных загрязнений можно рассматривать как явление, протекающее по трем возможным механизмам. Первый механистический путь состоит в образовании органической пленки материала, которая может быть прозрачной или полупрозрачной. Ее толщина меняется согласно ее концентрации, и для пленки необходимы зародышевые центры для образования начальной коалесценции. Данный тип смоляных загрязнений, как и предполагает механизм их образования, называют пленочным. Второй тип смоляных загрязнений представляет собой смоляные загрязнения, которые способны коагулировать и образовывать глобулы диаметром 0,1-1,0 мкм, и, таком образом, называются глобулярными смоляными загрязнениями. Третья, традиционно образующаяся форма смоляных загрязнений представляет агломерированные или смоляные загрязнения шарового типа и часто встречается в системах, имеющих самые большие проблемы с отложением смоляных загрязнений. Образовавшиеся шарики часто имеют диаметр 1-120 мкм. В пленочном и глобулярном состоянии смоляные загрязнения обычно не вызывает проблем, но при образовании агломератов начинается отложение смоляных загрязнений. Такое отложение смоляных загрязнений также может быть проблемой в процессах повторного цикла или вторичной переработки волокон, когда загрязняющие вещества, такие как клеи, чернила, клеи-расплавы, латексы и воски, агломерируют и образуют отложения на бумагоделательном оборудовании.

В данной области было предпринято несколько попыток регулирования отложения смоляных загрязнений в процессах производства бумаги. В этой связи, одна из стратегий включает введение адсорбирующих материалов в форме различных материалов, таких как тальк, бентонит или диатомитовый кремнезем, в процесс производства бумаги, который будет поглощать смоляные загрязнения в форме небольших капель.

Например, патент Японии JP 2004292998 A относится к тальку, который используется в качестве адсорбента смоляных загрязнений. Заявка WO 03/085199 A2 относится к системе контроля отложений, состоящей из неорганического или органического коагулянта и микротонкодисперсного материала, такого как бентонитовая глина, поперечно-сшитый полимер, коллоидный диоксид кремния, полисиликат, для бумажной массы, содержащей белые смоляные загрязнения/клейкие частицы. Заявка на патент США US 2003/0096143 A1 описывает способ обработки частиц талька, который будет улучшать смачиваемость талька и/или склонность талька к целлюлозным волокнам. Патент Японии JP 6065892 A относится к адсорбенту смоляных загрязнений, состоящему из минерала на основе смектитовой глины, модифицированной магнием, полученного модифицированием поверхностного слоя минерала на основе смектитовой глины магнием. Патенты Франции FR 2900410 и FR 2900411 относятся к обработке минералов и/или талька амфотерными полимерами, предназначенными для применения для регулирования образования смоляных загрязнений. Патент CA 2205277 относится к способу минимизирования отложений смоляных загрязнений, чернил и клейких частиц в процессе получения бумаги за счет обеспечения удерживания данных частиц в волокне, включающему стадии добавления к суспензии волокон количества талька, эффективно регулирующего отложение смоляных загрязнений, чернил и клейких частиц, которые находятся в контакте с бумагоделательной машиной и соответствующими деталями, и добавление в суспензию количества бентонита, эффективно регулирующего образование смоляных загрязнений, чернил и клейких частиц. Данное решение дает преимущество в том, что смоляные загрязнения удаляются с конечным продуктом и не могут, таким образом, концентрироваться дальше в водном контуре бумагоделательной машины. В частности, тальк широко применяют как очень эффективный агент регулирования отложения смоляных загрязнений. Действие талька при регулировании отложения смоляных загрязнений, однако, точно не установлено. Предполагают, что тальк снижает клейкость материалов смоляных загрязнений или клейких частиц, так что они обладают меньшей склонностью к образованию агломератов или отложений на бумагоделательном оборудовании или созданию пятен в конечном бумажном продукте. Кроме того, назначение талька заключается в снижении липкости материалов, которые уже отложились, так что дальнейшее аккумулирование липких материалов на этих поверхностях замедляется. Следовательно, важно добавлять достаточное количество талька, так чтобы общая клейкость поверхностей в системе снижалась.

Однако одной из проблем при использовании талька является то, что если взято недостаточное количество талька, он имеет тенденцию просто включаться в отложения и агломераты липких материалов. Кроме того, тальк известен как материал, теряющий свое сродство к коллоидным веществам в нейтральных и щелочных условиях бумагоделательных процессов.

Другая стратегия включает коллоидную стабилизацию смоляных загрязнений при использовании диспергаторов или поверхностно-активных веществ. Применение данного подхода приводит к концентрации капель смоляных загрязнений в водном контуре бумагоделательной машины. Например, Европейский патент EP 0740014 относится к агенту регулирования отложений смоляных загрязнений, который может включать кандитную глину (серпентиновой группы), чьи частицы покрыты гомо- или сополимером, включающим меламинформальдегид. Патент США US 5626720 A описывает способ регулирования образования смоляных загрязнений в водной системе, использованной в пульпе или при получении бумаги, который включает добавление в систему или в бумажную массу или бумагоделательное оборудование водорастворимого полимера, образованного (a) эпигалогенгидрином, диэпоксидом или предшественником эпигалогенгидрина или диэпоксида, (b) алкиламином, имеющим функциональность относительно эпигалогенгидрина 2, и (c) амином, который имеет функциональность относительно эпигалогенгидрина больше 2 и который не обладает никакими карбонильными группами. Патент Японии JP 11043895 A относится к агенту для подавления образования смоляных загрязнений при использовании катионогенного соединения, которое подучено по реакции алкилендиамина с эпигалогенгидрином. Заявка WO 98/05819 A1 относится к жидкой композиции для регулирования отложения смоляных загрязнений в пульпе и процессе получения бумаги, включающей водный раствор (1) катионогенного гуарового полимера и (2) сополимера изобутилен/малеиновый ангидрид. Европейский патент EP 0586755 A1 раскрывает способ регулирования отложения смоляных загрязнений в процессах получения бумажной массы или получения бумаги, где в композицию, включающую целлюлозные волокна, вводят до 1,0% по массе, в расчете на массу сухих волокон в композиции, катионогенного полиэлектролита, который представляет поли(диаллилди(гидро или низший алкил)аммониевую соль), имеющую среднечисленную молекулярную массу больше 500000. US 2011/0094695 A1 раскрывает способ регулирования отложения органических загрязняющих веществ из пульпы и бумагоделательных систем с использованием водорастворимых сополимеров аминопласт/простой эфир. Европейский патент EP 1950342 A1 относится к водным эмульсиям, включающим диалкиламиды и неионогенные поверхностно-активные вещества. Заявка US 2004/0231816 A1 описывает способ регулирования отложения смоляных загрязнений и липких материалов, включающий стадии добавления гидрофобномодифицированной гидроксиэтилцеллюлозы (ГМГЭЦ) и катионных полимеров в суспензию целлюлозных волокон (пульпу), или в процесс получения бумаги, или в систему получения бумаги, и получения более высокой степени ингибирования отложения органических веществ и удерживания смоляных загрязнений на целлюлозных волокнах по сравнению с ингибированием отдельных ингредиентов. Патент США US 6153049 относится к соединению(ям) этиленамина или их смесям, которые используют в эффективных количествах для снижения или ингибирования отложения белых смоляных загрязнений на бумагоделательном оборудовании в ходе переработки макулатуры в бумагу с покрытием. Патент США US 6051160 A относится к жидкой композиции для регулирования отложения смоляных загрязнений в пульпе и процессе получения бумаги, включающей водный раствор (1) дериватизированного катионогенного гуара и (2) сополимера стирол/малеиновый ангидрид. Патент Японии JP 2002212897 A относится к ингибитору образования смоляных загрязнений для получения бумаги, включающий полидиаллилдиметиламмониевую соль, имеющую молекулярную массу 20000-200000, и неорганическое соединение алюминия в качестве активных ингредиентов.

Однако такой подход сопряжен с проблемами, потому что изменение температуры, рН или концентрации электролитов может привести к агломерации с последующим отложением капель смоляных загрязнений на поверхности технологического оборудования и/или появлению пятен в конечной бумажной продукции.

Поэтому, существует постоянная потребность в альтернативных материалах, которые обеспечивали бы улучшенные эксплуатационные свойства по сравнению с существующими адсорбирующими материалами и эффективно снижали количество смоляных загрязнений в водной среде, образующейся в процессе производства бумаги или процессе варки бумажной массы.

Данная и другие задачи решены в предмете настоящего изобретения. Согласно первому аспекту настоящего изобретения, предложен способ снижения количества смоляных загрязнений в водной среде, образованной в процессе производства бумаги, или объект изобретения, где способ включает следующие стадии: a) получение водной среды, включающей смоляные загрязнения и образованной в процессе производства бумаги или варки целлюлозы, b) подготовку тонкодисперсного карбоната кальция и/или осажденного карбоната кальция; c) подготовку агента гидрофобизации, выбранного из алифатической карбоновой кислоты, содержащей число атомов углерода между 5 и 24; d) осуществление контакта тонкодисперсного карбоната кальция и/или осажденного карбоната кальция стадии b) с агентом гидрфобизации стадии c) для получения гидрофобизированного тонкодисперсного карбоната кальция и/или гидрофобизированного осажденного карбоната кальция; и e) осуществление контакта водной среды, полученной на стадии a), с гидрофобизированным тонкодисперсным карбонатом кальция и/или гидрофобизированным осажденным карбонатом кальция, полученным на стадии d).

Авторы изобретения неожиданно установили, что предшествующий способ по настоящему изобретению приводит к получению водной среды, содержащей количество смоляных загрязнений, которое ниже, чем количество смоляных загрязнений, содержащихся в соответствующей водной среде, полученной таким же способом, но в отсутствие гидрофобизированного тонкодисперсного карбоната кальция и/или гидрофобизированного осажденного карбоната кальция (стадия е)). Точнее, авторы изобретения установили, что количество смоляных загрязнений в водной среде, образованной в процессе производства бумаги или варки целлюлозы, может быть снижено при осуществлении контакта водной среды с определенным гидрофибизированным тонкодисперсным карбонатом кальция и/или гидрофобизированным осажденным карбонатом кальция.

Следует понимать, что для целей настоящего изобретения следующие термины имеют следующее значение:

«Смоляные загрязнения» в значении настоящего изобретения относится к липким материалам, которые образуют нерастворимые отложения в процессах варки целлюлозы и производства бумаги. Данные липкие материалы могут образовываться из древесины, из которой получают бумагу. Компоненты смоляных загрязнений включают растворенные и коллоидные вещества (DCS) и характеризуются четырьмя классами липофильных компонентов, таких как i) жиры и жирные кислоты, ii) сложные стериновые эфиры и стерины, iii) терпеноиды и iv) парафины, состоящие из жирных спиртов и сложных эфиров. Химический состав смоляных загрязнений зависит от источника волокна, такого как различные типы деревьев, и от сезонного роста полученного образца. Данные липофильные компоненты смоляных загрязнений могут быть стабилизированы в присутствии лигносульфонатов и полисахаридов. Если в процессе получения бумаги используется макулатура, термин часто используют как более общий термин, включающий все клейкие материалы, которые растворимы в органических растворителях, но не растворимы в воде, и включают, например, типографскую краску или клеи, содержащиеся в макулатуре. Отлагающийся материал, образованный из волокна повторного использования, также называют «клейкими затруднениями». Однако для целей настоящего изобретения термин «смоляные загрязнения» будет включать не только частицы смоляных загрязнений природного происхождения, образованные целлюлозной массой, но также любые синтетические или природные липкие материалы, образованные волокнами повторного использования, и которые образуют нерастворимые отложения в процессах производства бумаги.

«Тонкодисперсный карбонат кальция» (GCC) в значении настоящего изобретения представляет карбонат кальция, полученный из природных источников, таких как известняк, мрамор или мел либо доломит, и прошедший обработку, такую как помол, просеивание и/или фракционирование сухим и/или мокрым способом, например, с помощью циклон-аппарата или сортировальной машины.

«Осажденный карбонат кальция» (PCC) в значении настоящего изобретения означает синтезированный материал, обычно полученный осаждением, следующим после реакции диоксида углерода и извести в водной среде, или осаждением источников ионов кальция и карбоната в воде.

«Водная среда» в значении настоящего изобретения означает жидкую среду, включающую воду, нерастворимые твердые вещества, такие как волокна, и компоненты смоляных загрязнений.

Термин «алифатическая карбоновая кислота» в значении настоящего изобретения относится к линейным, разветвленным, насыщенным, ненасыщенным или алициклическим органическим соединениям, состоящим из углерода и водорода. Названное органическое соединение дополнительно содержит карбоксильную группу, находящуюся на конце основной углеродной цепи. Термин «гидрофобизированный» тонкодисперсный карбонат кальция и/или «гидрофобизированный» осажденный карбонат кальция в значении настоящего изобретения относится к измельченному карбонату кальция и/или гиброфобизированному осажденному карбонату кальция, который обработан на дополнительной стадии, чтобы придать поверхности частиц карбоната кальция больше гидрофобности.

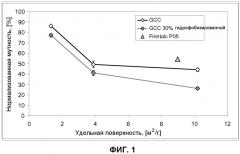

Другой аспект настоящего изобретения относится к гидрофобизированному тонкодисресному карбонату кальция и/или гидрофобизированному осажденному карбонату кальция, где между 10% и 19% удельной поверхности тонкодисперсного карбоната кальция и/или осажденного карбоната кальция покрыто слоем, состоящим из алифатической карбоновой кислоты, содержащей число атомов углерода между 5 и 24, и продуктов ее взаимодействия, предпочтительно слоем, состоящим из стеариновой кислоты и продуктов ее взаимодействия. Также предпочтительно, чтобы источник тонкодисперсного карбоната кальция (GCC) был выбран из мрамора, мела, кальцита, доломита, известняка и их смесей, и/или осажденный карбонат кальция (PCC) был выбран из одной или более арагонитовых, фатеритовых и кальцитовых минералогических форм. Также предпочтительно, чтобы частицы тонкодисперсного карбоната кальция и/или частицы осажденного карбоната кальция имели величину медианного диаметра частиц d50 от 0,1 до 50 мкм, предпочтительно от 0,1 до 25 мкм, более предпочтительно от 0,1 до 15 мкм и наиболее предпочтительно от 0,5 до 5 мкм, измеренного методом седиментации. Также предпочтительно, чтобы частицы тонкодисперсного карбоната кальция и/или частицы осажденного карбоната кальция имели удельную поверхность от 0,5 м2/г до 25 м2/г, предпочтительно от 0,5 м2/г до 15 м2/г и более предпочтительно от 1 м2/г до 11 м2/г, измеренную методом поглощения азота и методом BET. Также предпочтительно, чтобы гидрофобизированный тонкодиперсный карбонат кальция и/или гидрофобизированный осажденный карбонат кальция находился в виде порошка и/или в виде гранул или в виде суспензии.

Другой аспект настоящего изобретения относится к применению гидрофобизированного тонкодисперсного карбоната кальция и/или гидрофобизированного осажденного карбоната кальция для уменьшения количества смоляных загрязнений в водной среде, образовавшейся в процессе изготовления бумаги или варки целлюлозы.

Еще один аспект настоящего изобретения относится к композиту, включающему гидрофобизированный тонкодисперсный карбонат кальция и/или гидрофобизированный осажденный карбонат кальция и смоляные загрязнения.

Согласно одному предпочтительному варианту осуществления способа по настоящему изобретению, источник тонкодисперсного карбоната кальция (GCC) выбран из мрамора, мела, кальцита, доломита, известняка и их смесей и/или осажденный карбонат кальция (PCC) выбран из одной или более арагонитовой, фатеритовой и кальцитовой минералогических кристаллических форм.

Согласно другому предпочтительному варианту осуществления способа по настоящему изобретению, тонкодисперсный карбонат кальция и/или осажденный карбонат кальция находится в виде порошка или в виде суспензии.

Согласно еще одному предпочтительному варианту осуществления способа по настоящему изобретению, частицы тонкодисперсного карбоната кальция и/или частицы осажденного карбоната кальция имеют величину медианного диаметра d50 от 0,1 до 50 мкм, предпочтительно от 0,1 до 25 мкм, более предпочтительно от 0,1 до 15 мкм и наиболее предпочтительно от 0,5 до 5 мкм, измеренную седиментационным методом определения медианного диаметра частиц.

Согласно одному предпочтительному варианту осуществления изобретения, частицы тонкодисперсного карбоната кальция и/или частицы осажденного карбоната кальция имеют удельную поверхность от 0,5 м2/г до 25 м2/г, предпочтительно от 0,5 м2/г до 15 м2/г и более предпочтительно от l м2/г до 11 м2/г, измеренную методом поглощения азота и методом BET.

Согласно другому предпочтительному варианту осуществления способа по настоящему изобретению, агент гидрофобизации выбран из группы, состоящей из пентановой кислоты, гексановой кислоты, гептановой кислоты, октановой кислоты, нонановой кислоты, декановой кислоты, ундекановой кислоты, лауриновой кислоты, тридекановой кислоты, миристиновой кислоты, пентадекановой кислоты, пальмитиновой кислоты, гептадекановой кислоты, стеариновой кислоты, нонадекановой кислоты, арахидиновой кислоты, хенэйкозиловой кислоты, бегеновой кислоты, трикозиловой кислоты, лигноцериновой кислоты и их смесей, предпочтительно агент гидрофобизации выбран из группы, состоящей из октановой кислоты, декановой кислоты, лауриновой кислоты, миристиновой кислоты, пальмитиновой кислоты, стеариновой кислоты, арахидиновой кислоты и их смесей и наиболее предпочтительно агент гидрофобизации выбран из группы, состоящей из миристиновой кислоты, пальмитиновой кислоты, стеариновой кислоты и их смесей.

Согласно еще одному предпочтительному варианту осуществления изобретения, агент гидрофобизации включает смесь двух алифатических карбоновых кислот, содержащих число атомов углерода между 5 и 24, при условии, что одной из алифатических карбоновых кислот является стеариновая кислота.

Согласно другому предпочтительному варианту осуществления изобретения, одной алифатической карбоновой кислотой является стеариновая кислота, а другая кислота выбрана из группы, состоящей из октановой кислоты, миристиновой кислоты, пальмитиновой кислоты, арахидиновой кислоты, бегеновой кислоты и лигноцериновой кислоты.

Согласно одному предпочтительному варианту осуществления способа по настоящему изобретению, стадию d) проводят смешением тонкодисперсного карбоната кальция и/или осажденного карбоната кальция с агентом гидрофобизации.

Согласно другому предпочтительному варианту осуществления способа по настоящему изобретению, на стадии d) как тонкодисперсный карбонат кальция и/или осажденный карбонат кальция стадии b), так и агент гидрофобизации стадии c) используют в сухом состоянии или в среде растворителя.

Согласно еще одному предпочтительному варианту осуществления способа по настоящему изобретению, на стадии d) либо тонкодисперсный карбонат кальция и/или осажденный карбонат кальция со стадии b), либо агент гидрофобизации со стадии c) используют в среде растворителя.

Согласно одному предпочтительному варианту осуществления способа по настоящему изобретению, осуществление контакта тонкодисперсного карбоната кальция и/или осажденного карбоната кальция с агентом гидрофобизации стадии d) проводят при повышенной температуре, так что агент гидрофобизации находится в жидком или расплавленном состоянии. Предпочтительно осуществление контакта на стадии d) проводят при температуре, по меньшей мере, 50°C, предпочтительно, по меньшей мере, 75°C, более предпочтительно при температуре между 50°C и 120°C и наиболее предпочтительно между 70°C и 100°C.

Согласно другому предпочтительному варианту осуществления способа по настоящему изобретению, менее 20% удельной поверхности гидрофобизированного тонкодисперсного карбоната кальция и/или гидрофобизированного осажденного карбоната кальция, полученного на стадии d), покрыто слоем, состоящим из агента гидрофобизации и продуктов его взаимодействия.

Согласно еще одному предпочтительному варианту осуществления способа по настоящему изобретению, между 10% и 19% удельной поверхности гидрофобизированного тонкодисперсного карбоната кальция и/или гидрофобизированного осажденного карбоната кальция, полученного на стадии d), покрыто слоем, состоящим из агента гидрофобизации и продуктов его взаимодействия, предпочтительно между 13% и 17% удельной поверхности.

Согласно одному предпочтительному варианту осуществления способа по настоящему изобретению, осуществляют контакт обрабатываемой водной среды с гидрофобизированным тонкодисперсным карбонатом кальция и/или гидрофобизированным осажденным карбонатом кальция в количестве от 0,05 до 20 масс.%, предпочтительно с количеством от 0,5 до 10 масс.% и наиболее предпочтительно с количеством от 0,1 до 5 масс.%, в расчете на общую массу водной среды.

Согласно другому предпочтительному варианту осуществления способа по настоящему изобретению, гидрофобизированный тонкодисперсный карбонат кальция и/или осажденный карбонат кальция, полученный на стадии d), использован в порошкообразной форме и/или в форме гранул или в форме суспензии.

Согласно еще одному предпочтительному варианту осуществления способа по настоящему изобретению, рН водной среды, содержащей смоляные загрязнения, доводят до величины >6, более предпочтительно >6,5 и даже более предпочтительно >7, перед добавлением гидрофобизированного тонкодисперсного карбоната кальция и/или гидрофобизированного осажденного карбоната кальция.

Согласно одному предпочтительному варианту осуществления способа по настоящему изобретению, водная среда, содержащая смоляные загрязнения, выбрана из группы, включающей механическую древесную массу, например, измельченную древесину, TMP (термомеханическую древесную массу) или хемотермомеханическую древесную массу (CTMP), а также техническую целлюлозу, например, крафт-целлюлозу или сульфатную целлюлозу, или макулатурную массу, используемую в процессе производства бумаги.

Как указано выше, способ по изобретению для снижения смоляных загрязнений в водной среде, образованной в процессе изготовлении бумаги или в процессе варки древесной массы, включает стадии a), b), c), d) и e). Ниже текст относится к дополнительным деталям способа по изобретению и особенно следующим стадиям способа по изобретению для снижения смоляных загрязнений в водной среде, образовавшейся при изготовлении бумаги или в процессе варки древесной массы.

Стадия а): Получение водной среды, включающей смоляные загрязнения

Согласно стадии а) способа по настоящему изобретению, получают водную среду, включающую смоляные загрязнения и образовавшуюся в процессе изготовления бумаги или варки целлюлозы. Под водной средой, содержащей смоляные загрязнения, понимают древесную массу, например, порубочные остатки, TMP (термомеханическую целлюлозу - thermo mechanical pulp) или хемотермомеханическую целлюлозу (CTMP), а также техническую целлюлозу, например крафт-целлюлозу или сульфатную целлюлозу, или макулатурную массу, использованную в процессе изготовления бумаги или варки целлюлозы.

«Древесная масса» в значении настоящего изобретения получена путем измельчения бревен и щепы балансовой древесины на соответствующие волокнистые компоненты путем применения механической энергии. Целлюлоза, содержащая смоляные загрязнения, которая может быть подвергнута процессу по настоящему изобретению, происходит из древесной целлюлозы, которая представляет наиболее принятый материал, используемый для получения бумажной продукции.

«Измельченная древесная целлюлоза», как использовано в настоящем изобретении, обычно происходит из древесины хвойных пород, таких как ель, сосна, пихта, лиственница и тсуга, а также некоторых лиственных пород, таких как эвкалипт, и образуется при размельчении древесины на относительно короткие волокна жерновым помолом (дефибрерным камнем).

«Термомеханическая целлюлоза», как использовано в настоящем документе, образуется в термомеханическом процессе, когда древесную щепу или опилки размягчают паром перед введением в установку размола при повышенном давлении.

«Хемотермомеханическая целлюлоза», как использовано в настоящем документе, образуется при обработке древесной щепы химикатами, такими как сульфат натрия, и паром с последующей механической обработкой.

«Химическая целлюлоза», как использовано в настоящем документе, образуется при обработке древесной щепы или опилок химикатами с высвобождением целлюлозных волокон за счет удаления связующих агентов, таких как лигниновые смолы и камеди. Сульфатная и крафт-обработка представляют два типа химической варки целлюлозы, где крафт-процесс представляет преобладающий процесс варки целлюлозы в процессе производства химической целлюлозы.

«Макулатурная масса», как использовано в настоящем документе, образуется из макулатуры и картона или бумажных отходов.

Смоляные загрязнения, содержание которых может быть снижено согласно настоящему изобретению, можно описать как растворенные и коллоидные вещества (DCS) и включают такие соединения, как жиры и жирные кислоты, сложные стериловые эфиры и стерины, терпеноиды и парафины, состоящие из жирных спиртов и сложных эфиров. Химический состав зависит от источника волокна, такого как разнообразие древесины, из которого получены образцы, и от сезонного роста.

Что касается макулатуры, следует отметить, что термин «смоляные загрязнения» также применен для описания липких, гидрофобных и/или несущих поверхностный заряд, пластичных органических материалов, находящихся в системах переработки макулатуры. Данные органические материалы включают множество различных материалов, таких как клеи, бутадиен-стирольные связующие, латекс, в целом, каучук, винилакрилаты, полиизопрен, полибутадиен, клеи-расплавы и т.п.

Необязательно, в обрабатываемый образец водной среды, содержащей смоляные загрязнения, могут быть введены добавки. Они могут включать агенты для регулирования рН среды и т.п.

Стадия b): Получение тонкодисперсного карбоната кальция и/или осажденного карбоната кальция

Согласно стадии b) способа по настоящему изобретению, используют тонкодисперсный карбонат кальция и/или осажденный карбонат кальция.

Под тонкодисперсным (или природным) карбонатом кальция (GCC) подразумевается встречающиеся в природе формы карбоната кальция, добываемого из осадочных пород, таких как известняк или мел, или из метаморфных мраморных пород. Известно, что карбонат кальция существует в виде кристаллических полиморф трех типов: кальцита, арагонита и фатерита. Кальцит, наиболее часто встречающийся кристаллический полиморф, считается наиболее стабильной кристаллической формой карбоната кальция. Реже встречается арагонит, который имеет дискретную или кластерную игольчатую орторомбическую кристаллическую структуру. Фатерит представляет самый редкий полиморф карбоната кальция и обычно является нестабильным. Торнкодисперсный карбонат кальция представляет почти исключительно кальцитный полиморф, который, как считают, является тригональным-ромбоэдрическим и представляет наиболее стабильный полиморф карбоната кальция. Предпочтительно источник тонкодисперсного карбоната кальция выбирают из группы, включающей мрамор, мел, кальцит, доломит, известняк и их смеси. В предпочтительном варианте осуществления изобретения источником тонкодисперсного карбоната кальция является кальцит.

Термин «источник» карбоната кальция в значении настоящей заявки относится к встречающемуся в природе минеральному материалу, из которого получают карбонат кальция. Источник карбоната кальция может включать дополнительные встречающиеся в природе компоненты, такие как карбонат магния, алюмосиликат и т.п. Кроме того, или в альтернативном случае, используют осажденный карбонат кальция (PCC). Полиморфы карбоната кальция PCC типа часто включают, помимо кальцитов, менее стабильные полиморфы арагонитового типа, которые имеют орторомбическую, игольчатую кристаллическую форму, и гексагонального фатеритового типа, которые имеют даже меньшую стабильность, чем арагонит. Различные формы PCC могут быть идентифицированы по их характеристическим пикам на дифрактограмме рентгеновских лучей на порошке (XRD). Синтез РСС наиболее часто протекает по реакции синтеза с осаждением, которая включает стадию осуществления контакта диоксида углерода с раствором гидроксида кальция, последний наиболее часто образуется в водной суспензии оксида кальция, также известной как гашеная известь, и суспензия которой часто известна как известковое молоко. В зависимости от условий реакции, данный PCC может появляться в различных формах, включающих как стабильные, так и нестабильные полиморфы. Действительно, PCC часто представляет термодинамически нестабильный материал на основе карбоната кальция. В контексте настоящего изобретения PCC будет подразумевать синтетические продукты на основе карбоната кальция, полученные карбонизацией суспензии гидроксида кальция, обычно называемой в данной области суспензией извести или известковым молоком, когда она образована частицами тонкодисперсного оксида кальция в воде. Предпочтительным синтетическим карбонатом кальция является осажденный карбонат кальция, включающий арагонитные, фатеритные или кальцитные минералогические кристаллические формы или их смеси.

В одном предпочтительном варианте осуществления изобретения используют тонкодисперсный карбонат кальция.

В особенно предпочтительном варианте осуществления изобретения тонкодисперсный карбонат кальция и/или осажденный карбонат кальция, полученные на стадии b) способа по настоящему изобретению, не является поверхностно модифицированным тонкодисперсным карбонатом кальция и/или поверхностно модифицированным осажденным карбонатом кальция. В частности, тонкодисперсный карбонат кальция и/или осажденный карбонат кальция, полученные на стадии b), в значении настоящего изобретения не были обработаны кислотой и диоксидом углерода перед стадией d) способа по настоящему изобретению. Кроме того, предпочтительно, чтобы тонкодисперсный карбонат кальция и/или осажденный карбонат кальция имел величину медианного диаметра частиц d50 от 0,1 до 50 мкм, предпочтительно от 0,1 до 25 мкм, более предпочтительно от 0,1 до 15 мкм и наиболее предпочтительно от 0,5 до 5 мкм, измеренный седиментационным методом. Например, частицы тонкодисперсного карбоната кальция и/или частицы осажденного карбоната кальция имеют величину медианного диаметра частиц d50 1,5 мкм.

Порошок тонкодисперсного карбоната кальция и/или порошок осажденного карбоната кальция имеет удельную поверхность от 0,5 м2/г до 25 м2/г, предпочтительно от 0,5 м2/г до 15 м2/г и более предпочтительно от 1 м2/г до 11 м2/г, измеренную по адсорбции азота и методу BET. Например, порошок тонкодисперсного карбоната кальция и/или порошок осажденного карбоната кальция имеет удельную поверхность от 3,5 м2/г до 4 м2/г. В альтернативном случае, порошок тонкодисперсного карбоната кальция и/или порошок осажденного карбоната кальция имеет удельную поверхность от 1,0 м2/г до 1,5 м2/г. В альтернативном случае, порошок тонкодисперсного карбоната кальция и/или порошок осажденного карбоната кальция имеет удельную поверхность от 10 м2/г до 10,5 м2/г.

В предпочтительном варианте осуществления изобретения порошок тонкодисперсного карбоната кальция и/или порошок осажденного карбоната кальция имеет удельную поверхность в интервале от 0,5 м2/г до 25 м2/г и величину медианного диаметра d50 в интервале от 0,1 до 50 мкм. Более предпочтительно, удельная поверхность находится в интервале от 0,5 м2/г до 15 м2/г, а величина медианного диаметра d50 находится в интервале от 0,1 до 25 мкм. Даже более предпочтительно, удельная поверхность находится в интервале от 0,5 м2/г до 15 м2/г, а величина медианного диаметра d50 находится в интервале от 0,1 до 15 мкм. Наиболее предпочтительно, удельная поверхность находится в интервале от 1 м2/г до 11 м2/г, а величина медианного диаметра d50 находится в интервале от 0,5 до 5 мкм. Например, порошок тонкодисперсного карбоната кальция и/или порошок осажденного карбоната кальция имеет удельную поверхность в интервале от 3,5 м2/г до 4 м2/г и величину медианного диаметра d50 1,5 мкм. В альтернативном случае, порошок тонкодисперсного карбоната кальция и порошок осажденного карбоната кальция имеет удельную поверхность в интервале от 10 м2/г до 10,5 м2/г и величину медианного диаметра d50 0,6 мкм. В одном особенно предпочтительном варианте осуществления изобретения используют порошок тонкодисперсного карбоната кальция, имеющий удельную поверхность в интервале от 3,5 м2/г до 4 м2/г и величину медианного диаметра d50 1,5 мкм. В другом особенно предпочтительном варианте осуществления изобретения использован порошок тонкодисперсного карбоната кальция, имеющий удельную поверхность в интервале от 10 м2/г до 10,5 м2/г и величину медианного диаметра d50 0,6 мкм.

В одном предпочтительном варианте осуществления изобретения использован тонкодисперсный карбонат кальция и/