Размалывающая гарнитура для дисковой мельницы

Иллюстрации

Показать всеИзобретение относится к размалывающим гарнитурам дисковых мельниц и может быть использовано в целлюлозно-бумажной промышленности на стадии тонкого размола, а также при размоле коротковолокнистой массы, когда необходимо сохранить природную длину волокна. Размалывающая гарнитура для дисковой мельницы включает роторный и статорный кольцевые диски, с рабочими поверхностями, снабженными круговыми ножевыми выступами, выходной конец режущей кромки единичного кругового выступа роторного диска касается его периферийной окружной кромки, а входной конец скрещивается с его внутренней окружной кромкой, центры кривизны окружных режущих кромок единичных круговых выступов роторного и статорного дисков расположены эксцентрично, с одной стороны относительно их совмещенного центра, а точка касания, центр кривизны окружной режущей кромки единичного кругового выступа роторного диска и совмещенный центр лежат на оси ординат. Согласно изобретению расстояние между точками скрещивания внутренней окружной кромки роторного диска и линии продолжения окружной режущей кромки его единичного кругового ножевого выступа с осью ординат равно ширине межножевой канавки, радиус кривизны окружной режущей кромки единичного кругового выступа роторного диска определяется из соотношения

где R - радиус периферийной окружной кромки роторного диска,

r - радиус его внутренней окружной кромки,

l - расстояние центра кривизны окружной режущей кромки единичного ножевого выступа роторного диска от совмещенного центра,

S - ширина межножевой канавки.

Преобладающее воздействие касательных усилий на волокнистый полуфабрикат способствует его большей фибрилляции, сохранению природной длины волокна и снижению потерь в виде необратимых отходов. Использование предлагаемой размалывающей гарнитуры позволит повысить качество обработки, производительность, снизить энергозатраты. 1 ил.

Реферат

Изобретение относится к размалывающим гарнитурам дисковых мельниц и может быть использовано в целлюлозно-бумажной промышленности на стадии тонкого размола, а также при размоле коротковолокнистой массы, когда необходимо сохранить природную длину волокна.

Известно устройство для измельчения материалов, включающее вращающийся и неподвижный диски, рабочие поверхности которых снабжены радиальными спиральными выступами, направленными при сопряжении в противоположные стороны [1]. Спиральная форма выступов создает технические сложности при производственном выполнении рисунка ножевых выступов. При радиальной форме линия рабочей кромки спирального выступа проходит через центр, касательная из которого совпадает с радиусом диска.

Недостаток радиальной формы заключается в низких значениях углов наклона касательных к радиусам произвольных окружностей, проведенным в точки касания, лежащие в рабочей кольцевой зоне сопряженных дисков. Это существенно снижает величины касательных составляющих и пропорционально увеличивает величины нормальных составляющих окружных скоростей и сил, развивающихся в этих точках. В результате усиливается рубка волокнистого полуфабриката, повышаются удельные энергозатраты, потери в виде необратимых отходов, снижается качество готового продукта и производительность.

Известен секатор, состоящий из режущего и противорежущего окружных ножей, центр кривизны рабочей кромки режущего ножа эксцентричен относительно центра вращения, выходной конец рабочей кромки режущего ножа касается периферийной окружности его вращения, а радиус кривизны его рабочей кромки определяется из соотношения r ≥ 2 ⋅ ( a 2 + b 2 ) , где а и b - координаты центра кривизны [2]. По сравнению с решением [1] в решении [2] эксцентриситет центра кривизны рабочей кромки режущего ножа относительно центра вращения создает предпосылки для увеличения значений углов наклона касательных к радиусам, проведенным из центра вращения в точки касания, лежащие в рабочей кольцевой зоне скрещивания рабочих кромок режущего и противорежущего окружных ножей.

За счет этого величины касательных составляющих окружных скоростей и сил:

- также повышаются;

- возрастают в направлении от центра вращения к периферии ножей;

- превышают значения нормальных составляющих на большей части длины рабочей кромки режущего ножа;

- минимальны на входном конце кромки режущего ножа;

- максимальны на периферии рабочей кромки режущего ножа при нулевом значении нормальной составляющей.

Величины нормальных составляющих пропорционально уменьшаются в направлении от центра вращения к периферии ножей. Круговая форма рабочих кромок ножей позволяет упростить технологию их изготовления.

Недостатками решения [2] являются невысокие значения:

- углов наклона касательных составляющих окружных скоростей и сил к радиусам на ближайшей к входному концу части рабочей кромки (даже при том, что угол наклона касательной к радиусу диска в ее периферийной точке равен π), что ведет к увеличению процента рубки и резки волокнистого полуфабриката, а также удельных энергозатрат;

- радиусов кривизны, что способствует снижению длины рабочей кромки режущего ножа;

- соотношения касательной и нормальной составляющих, не достигающего единицы на всей длине рабочей кромки, за счет чего превалирует рубящий эффект.

Эти недостатки не позволяют сохранить природную длину волокон особенно при обработке коротковолокнистых полуфабрикатов.

Наиболее близким по технической сущности решением является размалывающая гарнитура, включающая роторный и статорный диски, рабочие поверхности которых снабжены круговыми ножевыми выступами, центры кривизны рабочих кромок которых расположены эксцентрично и с одной стороны относительно совмещенного центра дисков [3].

Недостатками решения [3] являются невысокие значения:

- углов наклона касательных составляющих окружных скоростей и сил к радиусам, за счет чего процент рубки и резки волокнистого полуфабриката, а также удельные энергозатраты выше оптимальных значений;

- радиуса r, что способствует снижению длины рабочей кромки режущего ножа;

- соотношений касательной и нормальной составляющих, фибриллирующего и рубящего эффектов, не достигающих оптимальных значений на большей части длины рабочей кромки.

Оптимальным значениям соответствуют соотношения, равные единице.

При обработке коротковолокнистых полуфабрикатов указанные недостатки не позволяют сохранить природную длину волокон.

Изобретение решает задачу снижения удельных энергозатрат, повышения качества обработки коротковолокнистого полуфабриката и производительности при сохранении природной длины волокна.

Технический результат заключается в повышении значений касательных составляющих окружных скоростей и сил, в увеличении их доли относительно нормальных составляющих.

Для обеспечения технического результата в размалывающей гарнитуре, включающей роторный и статорный кольцевые диски с рабочими поверхностями, снабженными круговыми ножевыми выступами, выходной конец режущей кромки единичного выступа роторного диска касается периферийной окружной кромки, центры кривизны рабочих кромок ротора и статора расположены эксцентрично с одной стороны относительно совмещенного центра ротора и статора, входной конец режущей кромки скрещивается с внутренней окружной кромкой диска, а точка касания, центр кривизны режущей кромки и совмещенный центр диска лежат на оси ординат, согласно изобретению точка скрещивания входного конца режущей кромки с внутренней окружной кромкой диска расположена в максимальной близости от точки скрещивания внутренней окружной кромки с осью ординат, а радиус кривизны определяется из соотношения

r P = R + r − s R − r + s ⋅ l ,

где R - радиус периферийной окружной кромки,

r - радиус внутренней окружной кромки,

l - расстояние центра кривизны окружной режущей кромки единичного ножевого выступа от центра роторного диска,

S - расстояние между точками скрещивания внутренней окружной кромки диска и линии продолжения окружной режущей кромки с осью ординат, равное ширине межножевой канавки.

В предложенном решении значения углов наклона касательных к радиусам кривизны режущих кромок ножевых выступов, проведенным в:

- входные точки выше оптимума;

- выходные точки достигают максимума (т.е. π);

- точки промежуточной части снижаются от значений оптимума до минимума, а далее возрастают до π максимума.

Соответственно, значения касательных составляющих окружного усилия в:

- входных точках выше оптимума;

- выходных точках достигают максимума;

- точках промежуточной части режущих кромок сначала снижаются до минимума (одновременно с ростом нормальных составляющих), а далее возрастают до максимума (одновременно с уменьшением нормальных составляющих до нуля).

Такая раскладка способствует сбалансированности соотношения касательной и нормальной составляющих, значительно превышающего единицу на всей длине рабочей кромки, за счет чего и количественное соотношение фибриллирующего и рубящего эффектов также превышает оптимум. Увеличение доли касательной составляющей окружного усилия создает хорошие предпосылки для превалирования фибриллирующего эффекта и, соответственно, снижения рубящего.

Можно предположить, что такая силовая раскладка, наиболее эффективная при обработке коротковолокнистого полуфабриката, позволит:

- сохранить природную длину волокон;

- снизить удельные энергозатраты;

- повысить качество обработки и производительность.

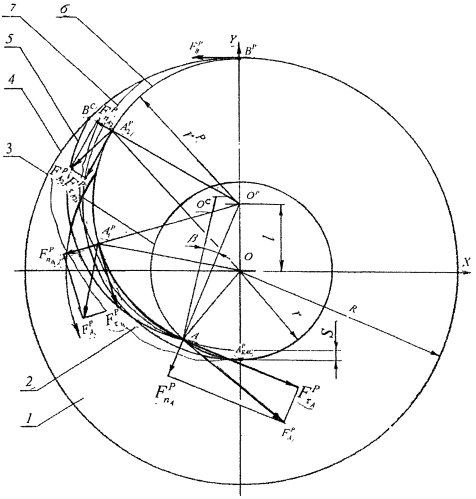

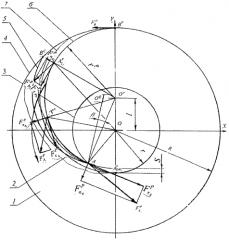

На чертеже представлен фрагмент фронтальной проекции в осях координат совмещенной рабочей ножевой поверхности роторного и статорного кольцевых дисков. Диск ротора с частичным разрывом расположен над диском статора. Круговой стрелкой показано направление вращения роторного диска. Волнистыми линиями ограничена площадь разрыва роторного диска с режущей кромкой единичного ножевого выступа (не показан). На площади разрыва открыта режущая кромка единичного ножевого выступа статорного диска (не показан).

Предлагаемая размалывающая гарнитура включает сопряженные роторный 7 и статорный 2 кольцевые диски (с общим центром сопряжения О), ограниченные входной 3 и периферийной (выходной) 4 круговыми кромками. Рабочие поверхности дисков 1 и 2 обращены одна к другой и снабжены чередующимися с межножевыми канавками (не показаны) круговыми ножевыми выступами (не показаны) с режущими кромками 5 статора и 6 ротора.

β - угол между:

- радиусами кривизны rC (не показан) и rP круговых режущих кромок 5 и 6 единичных выступов, проведенными из центров кривизны OC и OP в точку А (линиями AOC и AOP);

- касательными, проведенными через точку A к круговым режущим кромкам 5 и 6 соответственно статора и ротора.

Как и в решениях [2, 3]:

- входной конец режущей кромки 6 скрещивается с внутренней окружной кромкой 3 диска 1;

- центры кривизны OP и OC рабочих кромок 6 ротора и 7 статора расположены эксцентрично и с одной стороны относительно совмещенного центра ротора и статора;

- выходной конец режущей кромки 6 ножевого выступа роторного кольцевого диска 1 касается его периферийной круговой кромки 4 в точке BP;

- точки O, OP и BP лежат на оси ординат OY;

- l = a 2 + b 2 , где a и b - координаты центра кривизны OP (не показаны).

Круговые режущие кромки 5 и 6 скрещиваются с входной круговой кромкой 3 в точке А.

Круговая режущая кромка 5 статорного кольцевого диска 2 пересекается с периферийной (выходной) круговой кромкой 4 в точке BC.

В отличие от решения [2 и 3] в предлагаемой размалывающей гарнитуре точка скрещивания А входного конца режущей кромки 6 с внутренней окружной кромкой 3 диска 1 расположена в максимальной близости от точки скрещивания AKAC внутренней окружной кромки 3 с осью ординат OY, а радиус кривизны rP определяется из соотношения r P = R + r − s R − r + s ⋅ l , где R - радиус периферийной окружной кромки 4, r - радиус внутренней окружной кромки 3, l - расстояние центра кривизны OP окружной режущей кромки 6 единичного ножевого выступа роторного диска 1 от его центра О, S - расстояние между точками скрещивания внутренней окружной кромки 3 диска 1, AKAC, и линии - продолжения окружной режущей кромки 6 единичного ножевого выступа роторного диска 1 (не показана) с осью ординат OY, равное ширине межножевой канавки.

На режущей кромке 6 диска 1 ротора нанесены промежуточные точки A 1 P и A 2 P , в которые из центра кривизны OP проведены тонкие линии A 1 P O P и A 2 P O P .

Из точек А, A 1 P , A 2 P и BP проведены векторы окружных сил соответственно F A P , F A 1 P , F A 2 P и F B P , перпендикулярно линиям (радиусам) AOP, A 1 P O P , A 2 P O P и BPOP.

Угол наклона между касательной к режущей кромке 6 единичного ножевого выступа роторного диска в точке:

- А и радиусом r, проведенным в эту точку из центра кривизны О, превышает оптимальное значение;

- BP и радиусом R, проведенным в эту точку из центра кривизны O, равен π.

За счет этого окружная сила:

- F B P расположена по касательной к круговой кромке 4 и является абсолютно тангенциальной (т.к. ее нормальная составляющая равна нулю);

- F A P , F A 1 P и F A 2 P расположены под углами к радиусам ОА, O A 1 P и O A 2 P (величина которых меньше π) и раскладываются на касательные и нормальные составляющие соответственно F τ A P , F n A P , F τ A 1 P , F n A 1 P и F τ A 2 P , F n A 2 P , как показано на чертеже.

Размалывающая гарнитура работает следующим образом.

Крутящий момент передается от привода ведомому концу вала на опорах качения и посаженному на его ведущем конце роторному диску 1. Суспензия коротковолокнистого полуфабриката поступает через входную окружную кромку 3 в межножевую полость, где распределяется по межножевым канавкам, и за счет сил трения с их рабочими поверхностями:

- вращающегося роторного диска 1 закручивается и устремляется под действием центробежной и тангенциальной сил в направлении выходной круговой кромки 4;

- неподвижного статорного диска 2 закручивается и устремляется под действием центробежной и тангенциальной сил в направлении входной круговой кромки 3.

Противоположно направленное движение коротковолокнистого полуфабриката в межножевых канавках роторного 1 и статорного 2 дисков способствует увеличению:

- времени его нахождения в межножевой полости;

- площади и объема контактирующей части, противоположно направленно движущихся струй в межножевых канавках ротора и статора;

- силы воздействия на него за счет противоположно направленных составляющих окружных скоростей и сил в месте контакта режущих кромок 6 и 5 круговых ножевых выступов дисков 1 и 2 ротора и статора.

При движении вдоль режущей кромки 6 от входной круговой кромки 3 к выходной 4 отмечается тенденция:

- уменьшения доли касательной составляющей окружного усилия относительно нормальной от оптимума до минимального значения с дальнейшим увеличением до максимального;

- увеличения доли нормальной составляющей окружного усилия относительно касательной от минимума до максимума с дальнейшим снижением до нуля.

Наличие данной тенденции предопределяет обязательность решения задачи нахождения координат центров OP и OC кривизны режущих кромок 6 и 5 ножевых выступов роторного и статорного кольцевых дисков 1 и 2 и величин радиусов кривизны rP и rC единичных режущих кромок 6 и 5 при заданных значениях радиусов r, R и входных углов α A P , α A C (не показаны).

Кроме того, требуется выполнение следующих дополнительных условий:

- режущие кромки 6 и 5 должны быть выполнены с эксцентриситетом е (не обозначен) относительно центра О диска;

- значение эксцентриситета е должно быть также оптимально большим.

В известном решении [2] эти условия не выполняются, поскольку спиральным выступам придана радиальная форма и эксцентриситет е равен нулю.

Оптимальные значения эксцентриситета е рабочих кромок 6 и 5 ножевых выступов дисков 1 и 2 ротора и статора (см. чертеж) относительно центра вращения О позволяют развить в точках их пересечения оптимальные по величине касательные составляющие окружных скоростей и, как следствие этого, повысить скользящий фактор.

На основании вышеизложенного можно предположить, что по сравнению с известными решениями [1], [2] и [3] в предлагаемом решении:

- на коротковолокнистый полуфабрикат должно оказываться значительно большее воздействие растягивающих усилий, что способствует его фибрилляции;

- повышение количественного значения скользящего фактора позволяет снизить удельный расход энергии.

Прошедший обработку волокнистый полуфабрикат направляется на следующую стадию технологического процесса.

Использование предлагаемой размалывающей гарнитуры позволит:

- повысить качество обработки за счет преобладающего воздействия касательных усилий на волокнистый полуфабрикат, что способствует его большей фибрилляции, сохранению природной длины волокна и снижению потерь в виде необратимых отходов;

- повысить производительность за счет снижения потерь в виде необратимых отходов;

- снизить энергозатраты за счет повышения скользящего эффекта в местах контакта ножевых выступов.

Источники информации

1. SU №967555, МПК В02С 7/08, заявл. 10.06.1981 г., опубл. 23.10.1982 г., бюл. №39.

2. SU №1500201, МПК A01G 3/02, заявл. 29.05.1987 г., опубл. 15.08.1989 г., бюл. №30.

3. RU №2307883 C1, МПК D21D 1/30, В02С 7/12, заявл. 03.04.2006 г., опубл. 10.10.2007 г., бюл. №28.

Размалывающая гарнитура для дисковой мельницы, включающая роторный и статорный кольцевые диски, с рабочими поверхностями, снабженными круговыми ножевыми выступами, выходной конец режущей кромки единичного кругового выступа роторного диска касается его периферийной окружной кромки, а входной конец скрещивается с его внутренней окружной кромкой, центры кривизны окружных режущих кромок единичных круговых выступов роторного и статорного дисков расположены эксцентрично, с одной стороны относительно их совмещенного центра, а точка касания, центр кривизны окружной режущей кромки единичного кругового выступа роторного диска и совмещенный центр лежат на оси ординат, отличающаяся, тем, что расстояние между точками скрещивания внутренней окружной кромки роторного диска и линии продолжения окружной режущей кромки его единичного кругового ножевого выступа с осью ординат равно ширине межножевой канавки, радиус кривизны окружной режущей кромки единичного кругового выступа роторного диска определяется из соотношения где R - радиус периферийной окружной кромки роторного диска, r - радиус его внутренней окружной кромки,l - расстояние центра кривизны окружной режущей кромки единичного ножевого выступа роторного диска от совмещенного центра,S - ширина межножевой канавки.