Направленный отбор образцов пластовых флюидов

Иллюстрации

Показать всеИзобретение относится к отбору образцов пластовых флюидов. Техническим результатом является снижение загрязненности флюидов при вводе в скважинный инструмент и/или прохождении через скважинный инструмент. Способ получения пробы флюида в положении внутри ствола буровой скважины, проходящей в подземном пласте, в котором размещают инструмент для отбора проб, снабженный пакером, в стволе буровой скважины на средстве транспортировки, обеспечивают расширение пакера с образованием зоны отбора пробы между верхним ограничительным интервалом и нижним ограничительным интервалом, извлекают флюид из верхнего и нижнего ограничительных интервалов, и извлекают флюид из зоны отбора пробы. Причем по меньшей мере два из верхнего ограничительного интервала, нижнего ограничительного интервала и зоны отбора пробы имеют жидкостную изоляцию друг от друга посредством одной или более секций пакера. 2 н. и 8 з.п. ф-лы, 6 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к отбору образцов пластовых флюидов.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Для получения доступа к природным месторождениям нефти и газа, а также другим желаемым материалам, скрытым в геологических формациях земной коры, в грунте или океаническом дне, как правило, бурят скважины. Скважину обычно бурят, применяя буровое долото, присоединенное к нижнему концу “бурильной колонны”. Буровой раствор или “раствор” обычно закачивают через бурильную колонну на буровое долото. Буровой раствор смазывает и охлаждает буровое долото, а также выносит на поверхность буровой шлам (выбуренную породу) в затрубное пространство между бурильной колонной и стенкой ствола скважины.

Для успешного проведения поисково-разведочных работ в отношении нефтегазоностных месторождений, необходимо обладать информацией о подземных формациях (пластах), через которые проходит ствол скважины. Например, один из примеров стандартной оценки пласта относится к измерениям пластового давления и проницаемости пласта. Эти измерения необходимы для прогнозирования мощности добычи (продуктивность) и срока эксплуатации подземного пласта.

Одна из технологий оценки свойств флюида в пласте и в резервуаре включает спускание в скважину внутрискважинного инструмента, управляемого тросом (тросовый инструмент) для оценки свойств пласта. Тросовый инструмент представляет собой измерительный инструмент, подвешенный на тросе, связанный электрически с контрольной системой, расположенной на поверхности. Инструмент спускают в скважину, таким образом, чтобы он мог измерять свойства пласта на заданной глубине. Типичный тросовый инструмент может включать один или более зондов, которые могут быть прижаты к стенке ствола буровой скважины для установления жидкостного контакта с пластом. Этот тип тросового инструмента часто называют “опробователем пласта”. С помощью зонда(ов) опробователь пласта измеряет динамику изменения давления пластовых жидкостей, генерируя при контакте с пластовыми флюидами импульс давления, который впоследствии может применяться для определения пластового давления и проницаемости пласта. С помощью опробователя пласта обычно также отбирают образец пластового флюида, который либо транспортируется на поверхность для анализа, либо анализируется в скважине.

Для применения любого тросового инструмента, будь то инструмент для измерения сопротивляемости, пористости или опробователь пласта, бурильную колонну необходимо удалить из скважины, так чтобы инструмент можно было спустить в скважину. Эту операцию называют “рейс” (спускоподъемная операция). Далее тросовые инструменты необходимо спустить в интересующую зону, обычно около дна или на дне ствола буровой скважины. Комбинация операций удаления бурильной колонны и спуска тросового инструмента в ствол скважины представляет собой продолжительные процедуры, которые могут занять несколько часов, если не суток, в зависимости от глубины ствола буровой скважины. В связи с высокой стоимостью и продолжительностью, требуемыми для извлечения бурильной колонны и погружения тросовых инструментов в буровую скважину, тросовые инструменты, как правило, применяют только, если информация является абсолютно необходимой, или когда бурильную колонну поднимают по другой причине, такой как замена бурового долота или установка обсадной колонны, и так далее. Примеры тросовых опробователей пластов описаны, например, в патентах США №№3934468; 4860581; 4893505; 4936139; и 5622223.

Для избежания или сведения к минимуму простоев, связанных со спускоподъемной операцией бурильной колонны, была разработана другая технология измерения свойств пласта, согласно которой инструменты и приборы располагаются в бурильной системе около бурового долота. Таким образом, оценку пласта производят в процессе бурения, при этом согласно терминологии, как правило, применяемой в данной области техники, процесс представляет собой “MWD” (измерение во время бурения) и “LWD” (каротаж во время бурения).

Процесс MWD, как правило, относится к измерению траектории бурового долота, а также температуры и давления ствола буровой скважины, в то время как LWD относится к измерению параметров или свойств пласта, среди прочих, таких как сопротивляемость, пористость, давление, проницаемость и скорость по акустическому каротажу. Данные, полученные в реальном времени, такие как пластовое давление, способствуют установлению массы и композиции бурового раствора, а также выбору скорости бурения и осевой нагрузки на буровое долото в процессе бурения. Хотя для специалистов в данной области техники LWD и MWD имеют различные значения, эта разница для данного описания не является принципиальной, и поэтому в данном описании разница между этими двумя терминами не рассматривается.

Оценка пласта, либо в процессе работы с тросовым инструментом либо при бурении, часто требует забора пластового флюида в скважинный инструмент для тестирования и/или отбора проб. Различные устройства для отбора проб, обычно называемые зондами (пробниками) выступают из скважинного инструмента для установления жидкостного контакта с пластом, окружающим ствол буровой скважины и забора флюида в скважинный инструмент. Типичный зонд представляет собой кольцеобразный элемент, прилегающий к скважинному инструменту и располагающийся вдоль боковой стенки ствола буровой скважины. Резиновый пакер у конца зонда применяют для изолирования от боковой стенки ствола буровой скважины. Другой прибор, применяемый для изолирования боковой стенки ствола буровой скважины, известен как двойной пакер. У двойного пакера два эластомерных кольца проходят в радиальном направлении относительно инструмента для изоляции части ствола буровой скважины между ними. Кольца образуют уплотнение со стенкой ствола буровой скважины и позволяют закачивать флюид в изолированную часть ствола буровой скважины и во входное отверстие скважинного инструмента.

Глинистая корка, выстилающая ствол буровой скважины, часто способствует обеспечению изоляции зонда и/или двойных пакеров со стенкой буровой скважины. Как только достигнута изоляция, флюид из пласта извлекается в скважинный инструмент через входное отверстие посредством снижения давления в скважинном инструменте. Примеры зондов и/или пакеров, применяемых в скважинных инструментах, описаны в патентах США №№6301959; 4860581; 4936139; 6585045; 6609568 и 6964301.

Оценку коллектора можно выполнять по отобранным в скважинный инструмент флюидам, в то время как инструмент остается в скважине. В настоящее время существуют технологии проведения различных измерений, предварительных испытаний и/или сбора образцов флюидов, попадающих в скважинный инструмент. Однако было обнаружено, что при отборе вместе с пластовым флюидом из «зоны инфильтрации (проникновения)» пласта или через протечки в глинистой корке в скважинный инструмент могут попадать различные загрязнения, такие как флюиды ствола буровой скважины и/или буровой раствор, преимущественно в форме фильтрата бурового раствора. Зона инфильтрации является частью пласта, расположенной радиально за слоем глинистой корки выстилающей ствол буровой скважины, куда проникает фильтрат бурового раствора через (отчасти твердый) слой глинистой корки. Эти загрязнения фильтрата бурового раствора могут повлиять на качество измерений и/или отбора образцов пластовых флюидов. Более того, высокий уровень загрязнения может привести к экономически невыгодным перебоям в работе буровой скважины, поскольку потребуется дополнительное время для получения результатов испытаний и/или отбора образцов репрезентативных в отношении пластового флюида. Дополнительно эти проблемы могут способствовать получению ложных результатов, являющихся ошибочными и/или непригодными в разработке месторождения. Поэтому необходимо, чтобы пластовый флюид, попадающий в скважинный инструмент, был бы достаточно “чистым” или “неизмененным”. Иными словами, пластовый флюид должен содержать незначительное количество загрязнений или не содержать их вообще.

Были сделаны попытки устранить попадание загрязнений в скважинный инструмент вместе с пластовым флюидом. Например, как показано в патенте США №4951749, для предотвращения попадания загрязнений в скважинный инструмент вместе с пластовым флюидом в зонде устанавливают фильтры. Дополнительно как показано в патенте США №6301959, зонд снабжают ограничительным кольцом для отвода загрязненных флюидов из чистого флюида при его вводе в зонд. Позднее в патенте США №7178591 в качестве попытки отвода загрязненных флюидов от зонда для образцов, описан центральный зонд для образцов с кольцевым “ограничительным” зондом, располагающимся по внешней периферии зонда для образцов.

Несмотря на наличие технологий проведения оценки пласта и попыток справиться с загрязнением, сохраняется необходимость в управлении потоками флюидов через скважинный инструмент, для снижения их загрязненности при вводе в скважинный инструмент и/или прохождении через скважинный инструмент. Необходимо, чтобы такие технологии обеспечивали отвод загрязнений из чистого флюида.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее описание более полно поясняется материалами подробного описания со ссылками на сопроводительные чертежи. Необходимо подчеркнуть, что в соответствии со стандартной практикой в промышленности различные элементы немасштабированы.

На чертежах:

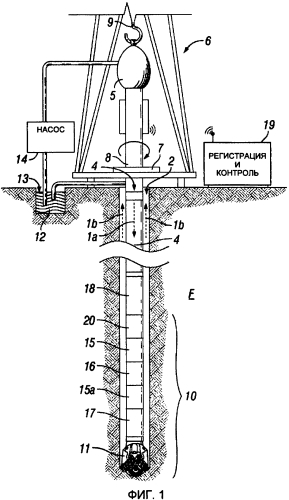

Фиг. 1 иллюстрирует вариант реализации инструмента для отбора пластового флюида согласно настоящему изобретению, применяемого в бурильной колонне;

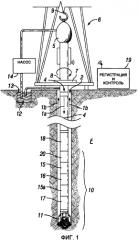

Фиг. 2 - схематическое изображение варианта реализации инструмента для отбора пластового флюида согласно настоящему изобретению, представленного на тросе для работы с тросовым инструментом;

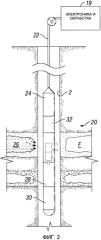

Фиг. 3 - концептуальное изображение инструмента для отбора пластового флюида согласно вариантам реализации настоящего изобретения;

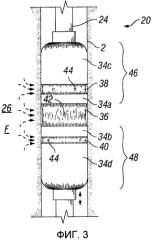

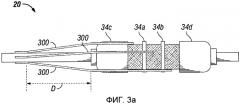

Фиг. 3a - концептуальное изображение варианта реализации инструмента, показанного на Фиг. 3;

Фиг. 3b - концептуальное изображение варианта реализации инструмента, показанного на Фиг. 3;

Фиг. 3c - концептуальное изображение варианта реализации инструмента, показанного на Фиг. 3;

Фиг. 4 - вертикальную проекцию варианта реализации инструмента для отбора пластового флюида, показанного отдельно и расположенного в стволе буровой скважины;

Фиг. 5 - вертикальную проекцию другого варианта реализации инструмента для отбора пластового флюида, показанного отдельно и расположенного в стволе буровой скважины;

Фиг. 6 принципиальная схема гидравлической и электрической цепей варианта реализации системы отбора пластового флюида согласно настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВОПЛОЩЕНИЯ ИЗОБРЕТЕНИЯ

Следует понимать, что последующее описание предлагает множество различных вариантов реализации или примеров для выполнения различных элементов разных вариантов реализации. Для упрощения настоящего описания ниже описываются конкретные примеры компонентов и структур. Очевидно, что они являются только примерами и не ограничивают притязаний изобретения. Вдобавок в различных примерах могут повторяться цифровые и/или буквенные обозначения. Это повторение приведено для простоты и ясности и непосредственно не имеет связи между различными обсуждаемыми вариантами реализации и/или конфигурациями. Более того, в последующем описании формирование первого признака перед вторым или после второго признака может включать варианты реализации, в которых первый и второй признак формируются в непосредственном контакте, и могут включать варианты реализации, в которых могут быть сформированы дополнительные признаки, расположенные между первым и вторым признаком, так что первый и второй признаки не находятся в непосредственном контакте.

В настоящем описании термины “вверх” и “вниз”; “верхний” и “нижний”; и другие аналогичные термины, показывающие относительные положения данной точки или элемента применяются для более ясного описания некоторых элементов вариантов реализации согласно настоящему изобретению. В приложении к этим терминам, обычно, верхней точкой является поверхность, с которой начинается бурение, а нижней точкой является общая глубина скважины.

Фиг. 1 иллюстрирует систему скважины, к которой может быть применимо настоящее изобретение. Скважина может быть наземной или береговой (шельфовой). В системе, приводимой для примера, ствол скважины или ствол буровой скважины 2 формируется в подземном пласте(ах), обычно обозначаемых F, посредством роторного (вращательного) бурения хорошо известными способами. В вариантах реализации настоящего изобретения, как будет описано ниже, может также применяться наклонно-направленное (вертикальное) бурение.

Бурильная колонна 4 подвешена в стволе буровой скважины 2 и содержит компоновку 10 низа бурильной колонны, включающую в себя буровое долото 11 в своем нижнем конце. Система на поверхности включает в себя систему размещения 6, такую как платформа, буровая вышка, буровая установка, и тому подобные, расположенные над стволом буровой скважины 2. В варианте реализации на Фиг. 1, система 6 включает в себя стол 7 бурового ротора, ведущую бурильную трубу 8, крюк 9 и вертлюг 5. Бурильная колонна 4 вращается столом 7 бурового ротора (подача электропитания не показана), который захватывает ведущую бурильную трубу 8 у верхнего конца бурильной колонны. Бурильная колонна 4 подвешена на крюке 9, присоединенном к талевому блоку (не показан), через ведущую бурильную трубу 8 и вертлюг 5, который позволяет бурильной колонне вращаться относительно крюка. Хорошо известно, что альтернативно может применяться система верхнего привода.

В примере этого варианта реализации, система на поверхности дополнительно включает в себя буровой раствор или раствор 12, хранящийся в баке 13 или емкости у места расположения скважины. Насос 14 доставляет буровой раствор 12 внутрь бурильной колонны 4 через канал в вертлюге 5, вызывая стекание бурового раствора вниз по бурильной колонне 4, как показано стрелкой-указателем 1a. Буровой раствор покидает бурильную колонну 4 через каналы в буровом долоте 11 и затем циркулирует вверх через кольцевое пространство между внешней поверхностью бурильной колонны и стенкой ствола буровой скважины, как показано стрелками-указателями 1b. Хорошо известно, что буровой раствор смазывает буровое долото 11 и уносит обломки пласта на поверхность, возвращаясь в бак 13 для последующей рециркуляции.

Компоновка 10 низа бурильной колонны (“BHA”) согласно представленному варианту реализации включает в себя модуль каротажа во время бурения (“LWD”) 15, модуль измерения во время бурения (“MWD”) 16, роторную систему направленного бурения и мотор 17, а также буровое долото 11.

Модуль LWD 15 расположен в специальном воротнике бура, известном специалистам в данной области техники, и может содержать один или множество известных типов каротажных инструментов. Следует также понимать, что могут применяться более одного модуля LWD и/или MWD, например, как показано для 15A (ссылки на модуль 15 по тексту альтернативно подразумевают ссылку на и модуль, обозначаемый символом 15A). Модуль LWD предоставляет возможности измерения, обработки и хранения информации, а также обмена данными с оборудованием на поверхности. В настоящем варианте реализации модуль LWD содержит сенсор измерения давления и сенсор расхода потока.

Модуль MWD 16 также расположен в специальном воротнике бура, известном специалистам в данной области техники, и может содержать один или более приборов для измерения характеристик бурильной колонны и бурового долота. BHA 10 дополнительно может содержать устройство (не показано) для генерирования электроэнергии в системе скважины. Он, как правило, может включать в себя турбогенератор, приводимый в действие потоком бурового раствора; следует понимать, что могут применяться и другие силовые и/или энергоаккумулирующие системы, например, батареи или топливные элементы, и так далее. В настоящем варианте реализации модуль MWD включает в себя один или более следующих видов измерительных приборов: прибор, измеряющий осевую нагрузку на буровое долото, прибор измерения крутящего момента, прибор измерения вибрации, прибор измерения ударной нагрузки, прибор измерения прерывистого движения, прибор измерения направления и прибор измерения угла наклона к горизонту.

В данном варианте реализации BHA 10 включает в себя поверхностный/местный (локальный) коммуникативный модуль или блок, как правило, обозначаемый 18. Коммуникативный модуль 18 может обеспечивать коммуникационную связь между контроллером 19, скважинными инструментами, сенсорами, и тому подобное. В иллюстрируемом варианте реализации контроллер 19 представляет собой блок электроники и обрабатывающий блок, который может быть расположен на поверхности. Блок электроники и обрабатывающие блоки для хранения, получения, пересылки и/или анализа данных и сигналов также могут быть предусмотрены в виде одного или более модулей.

Контроллер 19 может являться системой на основе компьютера, содержащего центральный процессор (“CPU”). CPU может представлять собой устройство на основе микропроцессора, операционно связанное с памятью, а также с входным и выходным устройством. Входное устройство может представлять собой ряд устройств, таких как клавиатура, мышь, устройство распознавания речи, сенсорный экран и другие устройства ввода, или комбинации таких устройств. Выходное устройство может представлять собой визуальное и/или аудио устройства вывода данных, такие как монитор с графическим пользовательским интерфейсом. Дополнительно обработка данных может происходить в одном устройстве или нескольких устройствах. Контроллер 19 может дополнительно обладать свойствами передатчика и приемника для приема и передачи сигналов.

В связи с этим особенно эффективной данная система является для управления направленным перемещением или “наклонно направленным бурением”. В этом варианте реализации предлагается роторная управляемая подсистема 17 (Фиг. 1). Наклонно-аправленное бурение представляет собой намеренное отклонение ствола буровой скважины от ее естественного пути. Другими словами наклонно-направленное бурение определяется таким управлением бурильной колонной, когда она следует по желаемому маршруту. Наклонно-направленное бурение, например, эффективно при морском (шельфовом) бурении, потому что позволяет бурить много скважин с одной платформы. Наклонно- направленное бурение также позволяет проводить горизонтальное бурение через месторождение. Горизонтальное бурение дает возможность удлинить ствол буровой скважины для пересечения месторождения, что увеличивает продуктивность скважины. Система наклонно-направленного бурения также может применяться и при работе в режиме вертикального бурения. Часто буровое долото отклоняется от запланированной траектории бурения из-за непредсказуемых свойств пластов, где ведется бурение или различий в силах, давящих на буровое долото. Если произошло такое отклонение, то для того, чтобы направить долото обратно на заданный курс, можно применить систему наклонно-направленного бурения. Известный способ наклонно-направленного бурения включает применение роторной системы направленного бурения (“RSS”). В RSS бурильная колонна вращается с поверхности, а устройства в скважине направляют буровое долото бурить в нужном направлении. Вращение бурильной колонны существенно сокращает случаи зависания колонны или заклинивания при бурении. Роторные системы направленного бурения для бурения искривленных стволов буровых скважин в земле, как правило, подразделяют на системы, “point-the-bit” или “push-the-bit”. В системе “point-the-bit” ось вращения бурового долота отклоняется от локальной оси ВНА в общем направлении нового ствола. Ствол растет в соответствии с обычной геометрией трех точек, а именно верхней и нижней точек касания стабилизатора и бурового долота. Угол отклонения оси бурового долота, в сочетании с конечным расстоянием между буровым долотом и нижним стабилизатором, приводит к неколлинеарному состоянию, необходимому для создания кривой. Имеется много приемов, с помощью которых можно достичь этого, включая фиксированный изгиб в точке забойной сборки, близкой к нижнему стабилизатору, или изгиб приводного вала бурового долота между верхним и нижним стабилизатором. В идеальном случае, буровое долото не требуется для бокового разреза, потому что ось острия постоянно вращается в направлении искривления ствола. Примеры роторных систем направленного бурения “point-the-bit” и способ их функционирования описаны в патентах США №№6401842; 6394193; 6364034; 6244361; 6158529; 6092666 и 5113953, каждый из которых полностью включен в настоящее описание посредством ссылки. В роторной системе направленного бурения “push-the-bit”, обычно, не имеется специального механизма отклонения оси бура от локальной оси забойной сборки. Вместо этого требуемое неколлинеарное состояние достигается вынуждением либо только верхнего стабилизатора, либо только нижнего стабилизатора, либо обоих сразу приложить эксцентричное усилие или смещение в направлении предпочтительной ориентации по отношению к росту ствола. Также и в этом случае имеется много способов достичь этого, включая не вращающиеся (по отношению к стволу) эксцентричные стабилизаторы (подходы, основанные на смещении) и эксцентричные исполнительные механизмы (активаторы), прилагающие усилие на буровое долото, направляющее его в желаемом направлении. Также управление достигается достижением неколлинеарности между буровым долотом и по меньшей мере двумя другими точками касания. В идеализированном виде буровое долото требуется для бокового разреза для создания искривленного ствола. Примеры роторных систем направленного бурения “push-the-bit” и способ их функционирования описаны в патентах США №№5265682; 5553678; 5803185; 6089332; 5695015; 5685379; 5706905; 5553679; 5673763; 5520255; 5603385; 5582259; 5778992; 5971085, каждый из которых полностью включен в настоящее описание посредством ссылки.

В варианте реализации, представленном на Фиг. 1, BHA 10 дополнительно включает инструмент для отбора проб или модуль 20, согласно одному или более аспектам, описанных ниже в деталях. Хотя инструмент для отбора проб 20 может рассматриваться как устройство или модуль LWD в некоторых вариантах реализации настоящего изобретения, для удобства он рассматривается отдельно.

Обращаясь к Фиг. 2, инструмент 20 для отбора проб, описываемый для примера, размещается в скважине в качестве внутрискважинного инструмента, управляемого тросом, т.е. подвешен в стволе буровой скважины 2 на тросе 22, который содержит по меньшей мере один кондуктор и который наматывается на поверхности земли. Около поверхности трос 22 коммуникативно связан с электронной системой и системой 19 обработки данных. Инструмент 20 может дополнительно включать в себя коммуникативные связи и/или электронный модуль в скважине, как показано на Фиг. 1.

Инструмент 20 для отбора проб, который можно считать опробователем пласта, сконструирован таким образом, что он может герметизировать или изолировать одну или более частей ствола стенки буровой скважины 2, чтобы получить возможность контакта с флюидами прилежащего пласта F и/или отобрать образцы флюидов из пласта F. Соответственно, инструмент 20 для отбора проб может включать в себя одно или более расширяющихся звеньев для формирования зоны отбора пробы, из которой пластовый флюид 26 может быть отобран в инструмент 20 для отбора проб. В некоторых вариантах реализации, извлеченный таким образом пластовый флюид 26 может быть извлечен в ствол буровой скважины по каналу или отправлен в одну или более емкостей 28 и 30 для сбора флюида. Другие компоненты (32) такие как, без ограничения насосы, такие как насосы перепада давления и насосы в скважине для накачки пакеров, поршни перепада давления, напорные контейнеры, электроника, источники энергии и тому подобное, также могут размещаться в корпусе 24. В иллюстрированном примере контроллер 19 и/или контрольная система скважины сконструирована для контроля работы инструмента 20 для отбора проб и/или отбора пробы флюида из пласта F.

На Фиг. 3 показано концептуальное изображение варианта реализации инструмента 20 для отбора проб изолированном в стволе буровой скважины 2. В этом варианте реализации инструмент 20 для отбора проб представляет собой фокусированный инструмент для отбора проб, содержащий корпус 24 инструмента, включающий один или более расширяющихся пакеров 34, зону 36 отбора пробы и противолежащие зоны 38, 40 очистки, расположенные на противоположных сторонах от зоны 36 отбора пробы. В этом примере зона 38 очистки расположена выше зоны отбора 36 пробы, а зона 40 очистки расположена ниже зоны 36 отбора пробы относительно поверхности скважины (Фиг. 1 и 2). Пакеры 34 не обязательно могут быть надувными, вместо этого они могут быть механическим устройствами, аналогично эксплуатационным пакерам. Инструмент 20 для отбора проб предусматривает входное отверстие или канал 42 для отбора пробы в жидкостном контакте с зоной 36 отбора пробы. В инструменте 20 для отбора проб дополнительно предусмотрены входные отверстия или каналы 44 очистки, расположенные в зонах 38 и 40 очистки. Как дополнительно описывается ниже, каждый канал 42, 44 присоединен к поточной линии 26 переноса чистого пластового флюида и отработанного флюида согласно их соответствующим интервалам относительно точки размещения, которая может быть расположена внутри инструмента или вне инструмента. Одна или более линий 54, 56 для оценки протекающего через него флюида могут быть связаны с сенсором 62, например, для оптического анализатора флюида (см., например, Фиг. 6).

Пакер 34 представляет собой расширяемый пакер, расширяющийся в радиальном направлении от корпуса 24 и герметично примыкающий при этом к стенке ствола буровой скважины 2. Пакер 34 может быть изготовлен из различных материалов и иметь различные конфигурации. Например, пакер может содержать первый воротничок, присоединенный к корпусу 24, и второй воротничок, скользящий по корпусу 24, и расположенный на нем эластомерный материал. Расширяемый материал может включать или размещаться с баллоном, способным надуваться при введении среды под давлением. В некоторых вариантах реализации пакер 34 может расширяться иными способами, чем надувание. Пакер 34 может включать в себя один или более слоев эластомерного материала, упрочняющие кабели, планки и тому подобное.

При расширении пакера(ов) 34 путем надувания или иными способами, до герметичного контакта со стенками ствола буровой скважины 2, между стенкой ствола буровой скважины и инструментом 20 в зоне 36 отбора пробы и зонах 38, 40a очистки устанавливается пустой или открытый участок. В рамках настоящего описания формирование пустого или открытого участка и физический элемент обозначаются одинаково. Например, название «зона 36 отбора пробы» используется для обозначения физической части инструмента 20 и изолированного объема, образованного в зоне 36 отбора пробы, после растяжения пакера(ов) 34. Аналогично, зоны 38 и 40 очистки могут относиться к линейной части инструмента 20, а также к пустому или открытому участку, образовавшемуся в этой части инструмента 20.

Зона 36 отбора пробы и зоны 38, 40 очистки оказываются отделенными друг от друга, при активировании указанных одного или более пакеров и их радиальном расширении в направлении к стенкам ствола буровой скважины. Зона 36 отбора пробы ограничена верхней секцией 34a пробоотборного пакера и нижней секцией 34b пробоотборного пакера. В некоторых вариантах реализации после растяжения пакера(ов) 34 формируется зона 36 отбора проб тороидальной формы, по существу, по окружности ствола буровой скважины 2. Аналогично зоне 36 отбора проб зона 34 очистки определяется верхней секцией 34c ограничительного пакера и верхней секцией 34a пакера отбора пробы, а зона 40 очистки определяется нижней секцией 34b пакера отбора пробы и нижней секцией 34d ограничительного пакера.

После расположения в интересующей зоне и активации инструмент 20 для отбора проб образует зону 36 пробы, изолированную от остальной части ствола буровой скважины верхним ограничительным интервалом 46 и нижним ограничительным интервалом 48. Верхний ограничительный интервал 46 включает в себя секцию 34c верхнего ограничительного пакера, зону 38 очистки, и верхнюю секцию 34a пакера отбора пробы. Нижний ограничительный интервал 48 включает в себя секцию 34b нижнего пакера отбора пробы, зону 40 очистки и секцию 34d нижнего ограничительного пакера.

Следует отметить, что герметизирующие участки 34a, 34b, 34c и 34d пакера могут быть неодинаковой длины. Относительную длину можно выбрать, принимая во внимание, критерии скважины и пласта. Например, как показано на Фиг. 3 и 4, секции 34c и 34d ограничительного пакера имеют в осевом направлении длину, превышающую длину секции 34a и 34b пакеров отбора проб. Относительно меньшие осевые длины секций 34a и 34b пакеров отбора пробы могут обусловливать сокращение длины инструмента 20. Этот вариант может быть упрощен, например, если давление в зонах 38 и 40 очистки и зоне 36 отбора пробы, по существу, одинаково. Также показано, что осевая ширина и площадь зоны 36 очистки может варьироваться в зависимости от условий конкретной скважины. Например, на Фиг. 3 и 4 показанная зона 36 отбора пробы имеет значительно большую осевую ширину по сравнению с этой величиной в случае, описываемом Фиг. 5. Может быть необходимо уменьшение площади поперечного сечения зоны 36 отбора пробы, например, если флюид из ствола буровой скважины не вытиснился после растяжения пакера(ов) 34 и/или флюид ствола буровой скважины постоянно загрязняет зону 36 отбора пробы.

Как было описано выше, зона 36 отбора пробы и ограничительные интервалы 46 и 48 могут быть сформированы одним или более расширяющимися пакерами 34 как в общем виде показано штриховыми линиями, между частями пакера 34a, 34b, 34c и 34d.

Жидкостные контакты между каналами зоны 44 очистки и каналами 42 зоны отбора пробы и поточными линиями 54 очистки и поточными линиями 56 отбора пробы, находящимися внутри корпуса 24 могут быть осуществлены способами хорошо известными в данной области техники, например, при помощи жестких телескопических трубопроводов, жестких навесных трубопроводов и/или гибких трубопроводов.

На Фиг. 3a показан вариант реализации инструмента 20 для отбора проб пластового флюида, расположенного в стволе буровой скважины 2. В этом варианте реализации жидкостные контакты между каналами 44 очистки, каналами 42 отбора пробы и поточными линиями 54 очистки и поточными линиями 56 отбора пробы заключаются в одной или более трубах 300, расположенных вне корпуса 24 и обеспечивают жидкостный контакт с корпусом 24 вне профиля пакера(ов). Для герметизации трубы 300 могут соединяться между собой посредством резиновой прокладки. Расстояние D может быть подобрано таким образом, чтобы минимизировать изгиб труб 300.

На Фиг. 3b показан другой вариант реализации инструмента 20 для отбора проб пластового флюида. В этом варианте реализации располагают множество фильтров 310 в интервалах между различными частями 34a-d уплотнений пакеров.

На Фиг. 3c показан вариант реализации инструмента 20 для отбора проб пластового флюида, размещенный в стволе буровой скважины 2. В этом альтернативном варианте реализации верхняя ограничительная секция 46 включает в себя два ограничительных интервала 38, 38', а нижняя ограничительная секция 48 также включает в себя два ограничительных интервала 40, 40'. Этот конкретный вариант реализации может быть полезным, если желательно ограничить перепад давлений в любой из частей пакера, осуществляющего уплотнение со стволом буровой скважины 2. Например, настраивая давление в ограничительном интервале 38, до промежуточного состояния между давлением в интервале 36 пробы и давлением в ограничительном интервале 38' разница давления в секции 34а верхнего пакера отбора пробы может быть сведена к минимуму, или контролироваться иначе.

На Фиг. 4 показан вариант реализации инструмента 20 для отбора проб пластового флюида, расположенного в стволе буровой скважины 2. В этом варианте реализации верхний ограничительный интервал 46 обеспечивается первым расширяющимся пакером 34', а нижний ограничительный интервал 48 обеспечивается вторым расширяющимся пакером 34''. Верхний ограничительный интервал 46 и нижний ограничительный интервал 48 будут описаны далее на примере верхнего ограничительного интервала 46.

Обращаясь к верхнему ограничительному интервалу 46, верхняя секция 34c ограничительного пакера и верхняя секция 34a пакера отбора пробы сформированы посредством и в результате расширения пакера 34'. Зона 38 очистки определяется секцией пакера 34', который не расширяется радиально к диаметру, в отличие от секций 34c и 34a. В некоторых вариантах реализации элемент 50 может располагаться около пакера для предотвращения полного радиального расширения пакера. Например, элемент 50 может представлять собой сдерживающее средство, такое как одно или более из следующего: шнуры, ленты, пластинки или тому подобное для предотвращения расширения этой части пакера. В некоторых вариантах реализации пакер может быть изготовлен из материала, расширяющегося, например, в ответ на увеличение температуры, реагирующего на тепло или химикаты. Часть пакера, образующего зону 38, может быть изготовлена из материала, обладающего меньшим радиальным расширением. Снижение тенденции к расширению может быть обеспечено типом материала и/или первоначальным внешним диаметром материала.

Канал 44 очистки обеспечивается через пакер 34' в зоне 38 очистки. Пакеры 34' и 34'' удалены друг от друга, образуя зону 36 отбора пробы. Канал 42 отбора пробы в этом варианте реализации формируется через корпус 24 в зоне отбора пробы 36.

На Фиг. 5 показан другой вариант реализации инструмента 20 для отбора проб, расположенного в стволе буровой скважины 2, включающий в себя три расширяющихся пакера. Верхний расширяющийся пакер 34', образующий секцию 34c верхнего ограничительного пакера, функционально располагается на корпусе 24. Второй или средний пакер 34'' расположены ниже верхнего пакера 34' и отделен от него, образуя верхнюю зону 38 очистки между ними. Канал 44 очистки проходит через корпус 24 в зоне 38 очистки. Третий пакер 34'''расположен на корпусе 24 ниже второго пакера 34'' и отделен от него, образуя зону 40 очистки. Канал 44 очистки предусмотрен у зоны 40 очистки.

В этом варианте реализации средний пакер 34'' обеспечивает верхнюю и нижнюю секции 34a, 34b пакера отбора пробы и зону 36 отбора пробы. В этом варианте реализации зона 36 отбора пробы не расширяется радиально, а секции 34a и 34b пакеров отбора пробы расширяются, образуя зону 36 отбора пробы тороидальной формы около корпуса 24. Зона 36 отбора пробы может быть сконструирована различными способами, такими как вышеописанные, для ограничения расширения в радиальном направлении относительно противоположных секций 34a и 34b пакера отбора пробы.

На Фиг. 6 показан вариант реализации принципиальной гидравлической и электронной схемы инструмента 20 для отбора проб, в целом обозначенной номером 52. Схема 52 может обеспечиваться одним или более модулей инструмента 20 для отбора проб. Схема 52 может включать в себя контроллер 19, поточные линии 54 очистки и поточные линии 56 отбора пробы. В иллюстрированном варианте реализации поточная линия 54 очистки располагается от канала 44 очистки до канала 58 разгрузки. Поточная линия 56 отбора пробы может находиться в жидкостном контакте с каналом 42 отбора пробы и одной или более камерами 28, 28a и 30, 30a для отбора пробы через клапаны 64. Камеры для отбора пробы могут быть с одной или двух сторон снабжены насосами 60. Насос 60 может быть предусмотрен в линии 56 для подачи флюида в канал 42. Насос 60a также может находиться в жидкостном контакте с линией 58 очистки. Насосы 60 и 60a могут являться насосами, работающими в обоих направлениях (реверсивные насосы). В некоторых вариантах реализации единственный насос 60 может быть соединен со всеми или некоторыми линиями.

Схема 52 может включать в себя один или более сенсоров 62 флюида функционально соединенных с линиями 56 отбора пробы и линиями 58 очистки. Примеры сенсоров 62 флюида включают в себя,