Способ получения блочного термостойкого пеностекла

Иллюстрации

Показать всеИзобретение относится к получению блочного термостойкого пеностекла. Технический результат изобретения заключается в повышении качества конечного продукта, снижения энергозатрат и сокращения времени вспенивания. Пенообразующая смесь содержит медицинские стекла XT, АБ и тарное стекло марки ЗТ-1 в соотношении 1:1:2. Затем указанную смесь нагревали в металлических формах со скоростью 3,7°C/мин с выдержкой при 815°C в течение 40 минут с последующим резким охлаждением с 600°C до 400°C со скоростью 0,6°C/мин и с 400°C до 50°C со скоростью 0,8°C/мин. 4 табл.

Реферат

Изобретение относится к области получения блочного термостойкого пеностекла и может быть использовано в атомной технике и промышленности строительных материалах.

В настоящее время существует ряд способов получения блочного пеностекла. Так, по патенту RU 2417170 (С 2, Бессмертный B.C., Пучка О.В., Дюмина П.С., Маслов А.А., Степанова М.Н. от 27.04.2011, Бюл. №12) [1] блочное пеностекло получают предварительным диспергированием шихты, гранулированием, вспениванием пеностекла потоком плазмообразующего газа в металлическую форму.

Недостатком данного способа является сложность аппаратурного оформления и нестабильность свойств конечного продукта.

Наиболее близким техническим решением является способ получения блочного пеностекла, включающий нагрев предварительно подготовленной и уплотненной в металлические формы пенообразующей смеси, нагрев ее со скоростью 3,3°C/мин до 850°C с выдержкой 1 час (60 мин), резкое охлаждение со скоростью 1,65°C/мин в течение 2 часов и отжиг в течение 14 часов 44 минут со скоростью в интервале температур 600°C - 400°C (замедленное охлаждение) и 400°C-50°C (быстрое охлаждение), равное 0,4°C/мин и 0,7°C/мин соответственно [Пеностекло. Научные основы и технология [текст]: монография / Н.И. Минько, О.В. Пучка, B.C. Бессмертный и др. - Воронеж: Научная книга, 2008. - С.83, раздел 4.3.1, второй абзац; С.84. Рис.4.2][2].

Недостатком данного способа является низкое качество конечного продукта при высокой энергоемкости и длительности технологического процесса.

Преимуществом предлагаемого способа является качество конечного продукта, снижение энергозатрат и сокращение времени вспенивания.

Поставленная цель достигается тем, что пенообразующую смесь, включающую медицинские стекла марок АБ и XT и тарное стекло марки ЗТ-1 в соотношении 1:1:2, нагревают со скоростью 3,7°C/мин с выдержкой при максимальной температуре 815°C в течение 40 минут с последующим резким охлаждением на замедленной стадии с 600°C до 400°C со скоростью 0,6°C/мин и с 400°C до 50°C со скоростью 0,8°C/мин.

Отличительным признаком предлагаемого способа является нагрев пенообразующей смеси, включающей медицинские стекла марок XT, АБ и тарное стекло ЗТ-1 в соотношении 1:1:2, производят со скоростью 3,7°C/мин с выдержкой при максимальной температуре 815°C в течение 40 мин с последующим резким охлаждением с 600°C до 400°C со скоростью 0,6°C/мин и с 400°C до 50°C со скоростью 0,8°C/мин.

Изобретательский уровень подтверждается тем, что предлагаемый способ получения блочного термостойкого пеностекла позволяет не только получать высококачественный продукт, но и сократить время вспенивания и снизить энергозатраты.

Проведенный анализ известных способов получения блочного пеностекла позволяет сделать заключение о соответствии заявляемого изобретения критерию «новизна».

В настоящее время бой медицинских и тарных стекол на территории стран таможенного союза не находит промышленной переработки и является ценным продуктом для получения блочного термостойкого пеностекла.

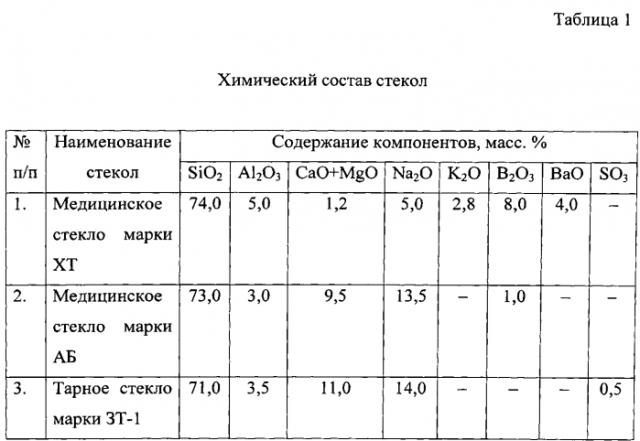

Наиболее распространенными составами медицинских и тарных стекол в странах таможенного союза являются медицинские стекла марок XT и АБ и тарное стекло марки ЗТ-1. Химический состав стекол представлен в табл.1.

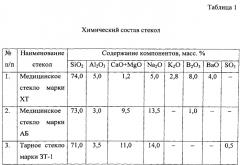

Оптимальное соотношение стекол марок XT, АБ и ЗТ-1 определяли экспериментально. Максимальную температуру вспенивания с интервалом в 10°C брали равную 805°C, 815°C и 825°C. Скорость нагрева брали равную 3,3°C/мин, 3,7°C/мин и 3,9°C/мин. При данных технологических параметрах меняли соотношение компонентов состава шихты. Наилучшие результаты по показателю прочности на сжатие получены при соотношении марок медицинских стекол XT и АБ и тарного стекла марки ЗТ-1 в соотношении 1:1:2 (табл.2).

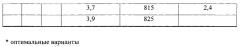

Пенообразующую смесь оптимального состава охлаждали на замедленной стадии со скоростями 0,5°C/мин; 0,6°C/мин и 0,7°C/мин и на быстрой стадии со скоростями 0,6°C/мин; 0,7°C/мин; 0,8°C/мин; 0,9°C/мин и 1,0°C/мин. Оптимальные скорости охлаждения представлены в таблице 3.

Сопоставительный анализ известного и предлагаемого способов представлен в таблице 4. Как видно из табл.4, предлагаемый способ получения блочного термостойкого стекла позволяет получить высококачественный продукт, снизить энергозатраты и время вспенивания.

Пример

Для подготовки шихты брали по одной части медицинских стекол марок XT и АБ и две части тарного стекла марки ЗТ-1. В шихту добавляли в качестве пенообразователя 1,0 мас.% сажи.

Пенообразующую смесь готовили совместным помолом и перемешиванием в фарфоровой мельнице объемом 700 литров с уролитовыми массами в течение 6 часов.

Готовая пенообразующая смесь имела следующий состав (мас.%):

медицинское стекло марки XT - 24,75

медицинское стекло марки АБ - 24,75

тарное стекло - 49,50

сажа - 1,0%

ИТОГО: 100%

После помола пенообразующую смесь извлекали из шаровой мельницы и на одну треть заполняли металлические формы 300×300×300 мм. После заполнения в металлические формы пенообразующую смесь уплотняли пуансоном.

Вспенивание пенообразующей смеси производили в электрической муфельной печи с силитовыми нагревателями.

Вспенивание проводили по следующим оптимальным технологическим параметрам:

- скорость подъема температуры - 3,7°C/мин;

- выдержка при 815°C в течение 40 мин;

- резкое охлаждение до 600°C;

- отжиг и микрозакалка:

1) на стадии медленного охлаждения в интервале температур 600-400°C-0,6°C/мин,

2) на стадии быстрого охлаждения в интервале температур 400-50°C-0,8°C/мин.

После остывания муфельной печи из нее извлекали металлические формы с блочным термостойким пеностеклом. Пеностекло извлекали из металлической формы и проводили контроль качества конечного продукта.

Контроль качества

Прочность на сжатие определяли по ГОСТ 17177-94 на гидравлическом прессе ПСУ-10 на образцах в виде кубиков размером 30×30×30 мм. За конечный результат испытаний принимали среднее пяти измерений

Термостойкость образцов определяли на кубиках размером 30×30×30 мм. Кубы помещали в муфельную печь. Нагревали с интервалом 10°C, извлекали из печи и оставляли на воздухе при 20°C до появления трещин и сколов. Термостойкость рассчитывали по выражению

ΔТ=400°C-20°C=380°C

Теплопроводность определяли на приборе ИТП-МТ-4 по ГОСТ 7076-99. Для определения теплопроводности готовили образцы размером 100×100×20 мм. Теплопроводность блочного термостойкого стекла составила 0,057 Вт/м .

Плотность блоков термостойкого пеностекла определяли на кубах размером 30×30×30 мм статистическим методом с использованием штангенциркуля (с точностью 0,01 мм) и электронных весов фирмы Advetnrer с точностью измерения 0,01 г.

Плотность термостойкого блочного пеностекла с доверительным интервалом составила 207±5 кг/м3.

Водопоглащение блоков термостойкого пеностекла определяли по стандартной методике по ГОСТ 2409-80. Водопоглащение блочного термостойкого пеностекла составило 2,3%.

Способ получения блочного термостойкого пеностекла, включающий совместный помол компонентов шихты с пенообразователем, уплотнение, нагревание, вспенивание, стабилизацию, замедление и быстрое охлаждение, отличающийся тем, что нагрев пенообразующей смеси, включающей медицинские стекла марок XT, АБ и тарное стекло ЗТ-1 в соотношении 1:1:2, производят со скоростью 3,7°C/мин с выдержкой при максимальной температуре 815°C в течение 40 мин с последующим резким охлаждением с 600°C до 400°С со скоростью 0,6°С/мин и с 400°С до 50°С со скоростью 0,8°С/мин.