Способ и устройство для эффективной утилизации органических компонентов городских и промышленных отходов

Иллюстрации

Показать всеИзобретение относится к охране окружающей среды и может быть использовано для переработки и утилизации городских и промышленных отходов органического происхождения. Техническим результатом является повышение надежности, экономической и экологической эффективности утилизации органических компонентов городских и промышленных отходов. Способ включает измельчение и смешивание органических компонентов городского и промышленного мусора с добавкой торфа или древесных отходов; нагревание шихты в шнековом подогревателе через стенку дымовыми газами, поступающими из тепловой рубашки реактора, в результате чего шихта приобретает вид пасты, в которой распределены нерасплавленные твердые частицы и газовые пузырьки; дегазацию шихты в дегазаторе с выделением первичного газа, диспергацию дегазированной шихты в экструдере с образованием гранул и их охлаждение в охладителе-грануляторе наружным воздухом; непрерывную подачу шнековым питателем гранулированной шихты в кожухотрубчатый реактор для проведения непрерывного процесса пиролиза, с одновременной подачей на горение в горелку камеры сгорания реактора очищенного пиролизного газа, первичного газа и горячего воздуха, в результате горения которых получают горячие дымовые газы, которые омывают тепловую рубашку реактора, после чего подаются в котел-утилизатор, а столб гранулированной шихты в пиролизной трубе реактора медленно перемещается сверху вниз, подвергаясь деструкции, в результате чего образуются пиролизный газ и полукокс, которые выводятся из пиролизной трубы снизу в сборник продуктов пиролиза, откуда пиролизный газ подается на охлаждение и очистку, а полукокс удаляется через разгрузочно-охладительный шнек, охлаждаемый сетевой водой; охлаждение и очистку горячего пиролизного газа в вертикальном холодильнике и ротационном адсорбере, заполненном адсорбентом - гранулами металлургического шлака, после чего очищенный и охлажденный пиролизный газ подается на сжигание в камеру сгорания, его избыток направляют к потребителю или в газгольдер, из конического поддона ротационного адсорбера и отстойника воду, содержащую водорастворимые примеси и смолу, подают на дальнейшую переработку, а дымовые газы из шнекового подогревателя подают в подогреватель сетевой воды. 2 н.п. ф-лы, 4 ил.

Реферат

Предлагаемое изобретение относится к охране окружающей среды и может быть использовано для переработки и утилизации городских и промышленных отходов органического происхождения.

Известен способ утилизации твердых отходов, включающий измельчение твердых отходов (древесные отходы, использованные автопокрышки и пр.), периодическую подачу твердых отходов в полость вращающейся пиролизной камеры (реактора), проведение процесса пиролиза (швелевания) в ней, вывод пиролизного газа и периодическое удаление твердых остатков пиролиза (полукокса) из зоны реакции с одновременным их охлаждением в устройстве, состоящем из дробилки (измельчителя), днище которой соединено шнековым питателем с загрузочным отверстием вращающегося цилиндрического барабана (поворотной камеры), внутри которого устроены нагревательные трубы, соединенные с впускными и выпускными камерами топочных газов, снабженных соответствующими патрубками, и охладительной камеры с рубашкой (сборник продуктов пиролиза), снабженной шлюзовым узлом выгрузки твердых продуктов (полукокса) и патрубком удаления пиролизного газа [Патент РФ №2367848, М.Кл. F23G 5/027, М.Кл. С10В 53/02, 2009].

Основными недостатками известного способа являются периодичность загрузки и выгрузки отходов, невозможность очистки пиролизного газа, утилизации его тепла и его составляющих компонентов, что снижает надежность, экономическую и экологическую эффективность известного способа.

Основными недостатками известного устройства являются сложность конструкции, отсутствие оборудования для очистки пиролизного газа и утилизации его тепла и составляющих компонентов, что снижает надежность, экономическую и экологическую эффективность известного устройства.

Более близким к предлагаемому изобретению является способ и устройство для утилизации органических компонентов городских и промышленных отходов, включающий: измельчение и смешивание органических компонентов городских и промышленных отходов с добавкой торфа или древесных отходов; нагревание полученной шихты при ее медленном перемещении сверху вниз по шнековому подогревателю через стенку горячей водой, в результате чего в шихте происходит испарение воды, деаэрация и выделение легкокипящих углеводородов, а сама шихта приобретает вид пасты; дегазацию шихты в дегазаторе с выделением первичного газа, который отводится в горелку камеры сгорания кожухотрубчатого реактора, диспергацию дегазированной шихты в экструдере с образованием гранул и их охлаждение в охладителе-грануляторе наружным воздухом, нагрев воздуха и обогащение его парами воды и горючими компонентами, выделившимися из шихты; непрерывную подачу шнековым питателем гранулированной шихты в кожухотрубчатый реактор для проведения непрерывного процесса пиролиза с одновременной подачей на горение в горелку камеры сгорания реактора очищенного пиролизного газа из абсорбера, первичного газа из дегазатора и горячего воздуха из охладителя-гранулятора, в результате горения которых получают горячие дымовые газы, которые тангенциально поступают в тепловую рубашку реактора, после чего подаются в котел-утилизатор, а столб гранулированной шихты в пиролизной трубе реактора медленно перемещается сверху вниз за счет своего веса и давления, создаваемого вращающимся потоком шихты в шнековом питателе, подвергаясь деструкции при нагреве за счет теплопередачи через стенку с горячими дымовыми газами, в результате чего происходит интенсивное образование пиролизного газа и полукокса, которые удаляются из пиролизной трубы через живое сечение створчатого отсекателя в сборник продуктов пиролиза; сбор полученного пиролизного газа в газовой полости сборника продуктов пиролиза, откуда он выводится в систему газоочистки, а полукокса в коническом бункере сборника продуктов пиролиза, откуда он удаляется разгрузочно-охладительным шнеком, одновременно охлаждаясь питательной водой, проходящей через его тепловую рубашку, которая нагревается при этом и подается в котел-утилизатор; охлаждение и очистку горячего пиролизного газа в вертикальном трехступенчатом холодильнике, в котором он последовательно проходит три ступени охлаждения, где охлаждается до конечной температуры 50-60°С, в результате чего в нем происходит конденсация значительной части тяжелокипящих углеводородов, паров воды и других компонентов, образующих газовый конденсат, стекающий вниз, после чего охлажденный пиролизный газ подается в абсорбер, причем каждая ступень охлаждения трехступенчатого холодильника имеет свои циклы воды, соединенные по охлаждающей воде с тепловой рубашкой шнекового подогревателя, тепловой сетью и оборотной водой, соответственно; абсорбцию охлажденного пиролизного газа в полом абсорбере водой, которая поглощает водорастворимые компоненты (кислоты, соли, аммиак и пр.), присутствующие в нем, с охлаждением газа при этом до температуры 25-30°С, после чего дополнительно очищенный и охлажденный пиролизный (топливный) газ подается на сжигание в камеру сгорания, его избыток направляют к потребителю или в газгольдер, а из конического поддона абсорбера воду, содержащую водорастворимые примеси (кислоты, соли, аммиак и пр.), подают на дальнейшую переработку; отстаивание газового конденсата в отстойнике, в котором происходит его деление на две фракции: смолу, состоящую из тяжелокипящих углеводородов и твердых примесей, опускающуюся вниз, и воду (надсмольную воду), содержащую водорастворимые примеси, находящуюся в верхней зоне отстойника, которые выводятся из отстойника на дальнейшую переработку; подачу дымовых газов из кожухотрубчато реактора с температурой 400-500°С в котел-утилизатор для получения пара или горячей воды, где они охлаждаются до температуры 140-150°С, после чего направляются на газоочистку и очищенные от вредных примесей, выбрасываются в атмосферу.

Устройство для реализации предлагаемого способа утилизации органических компонентов городского и промышленного мусора включает в себя соединенные между собой по выходу и входу перерабатываемых отходов (исходной шихты) измельчитель, усреднитель, представляющий собой аппарат с мешалкой, установленные друг над другом по вертикали шнековый подогреватель, представляющий собой шнековый питатель, помещенный в тепловую рубашку, дегазатор, представляющий собой цилиндрическую обечайку, экструдер, охладитель-гранулятор, представляющий собой полый цилиндрический аппарат с коническим поддоном, шнековый питатель, кожухотрубчатый реактор, состоящий из пиролизной трубы, снабженной в своей нижней кромке створчатым отсекателем, покрытой тепловой рубашкой, снабженной сверху патрубком выхода дымовых газов и соединенной снизу тангенциально с выхлопным окном камеры сгорания, сборник продуктов пиролиза, состоящий из газовой полости и конического бункера для полукокса, снабженный выходным газовым патрубком с сепарационной решеткой, соединенный с разгрузочно-охладительным шнеком, представляющим собой шнековый питатель, помещенный в тепловую рубашку, при этом сборник продуктов пиролиза через выходной газовый патрубок соединен последовательно по газу с вертикальным трехступенчатым холодильником с коническим поддоном, абсорбером, представляющим собой цилиндрическую полую колонну с коническим поддоном, в верхней части которого помещен ороситель, и горелкой камеры сгорания кожухотрубчатого реактора, соединенной также по первичному газу с дегазатором, по горячему воздуху с охладителем-гранулятором, дымовые газы из кожухотрубчатого реактора поступают в котел-утилизатор, соединенный по питательной воде с тепловой рубашкой разгрузочно-охладительного шнека, поддон трехступенчатого холодильника соединен по газовому конденсату с отстойником, I ступень охлаждения соединена по охлаждающей воде с тепловой рубашкой шнекового подогревателя, II ступень охлаждения соединена по охлаждающей воде с тепловой сетью, III ступень охлаждения по охлаждающей воде соединена с оборотной водой [Патент РФ №2473841, МПК F23G 5/027, 2013].

Основными недостатками известного способа являются невозможность нагрева горячей водой из III ступени холодильника до равномерного пластического состояния шихты в шнековом подогревателе, необходимость цикла оборотной воды для осуществления процесса очистки пиролизного газа, утилизации его тепла и его составляющих компонентов, что снижает надежность, экономическую и экологическую эффективность известного способа.

Основными недостатками известного устройства являются сложность конструкции трехступенчатоого холодильника, необходимость оборудования для цикла оборотной воды (насосной станции, градирен и т.п.), что также снижает надежность, экономическую и экологическую эффективность известного устройства

Техническим результатом, на решение которого направлено предлагаемое изобретение, является повышение надежности и эффективности способа и устройства для эффективной утилизации органических компонентов городских и промышленных отходов.

Технический результат достигается тем, что способ эффективной утилизации органических компонентов городских и промышленных отходов включает: измельчение и смешивание органических компонентов городских и промышленных отходов с добавкой торфа или древесных отходов; нагревание полученной шихты при ее медленном перемещении сверху вниз по шнековому подогревателю через стенку дымовыми газами, в результате чего в шихте происходит испарение воды, деаэрация и выделение легкокипящих углеводородов, а сама шихта приобретает вид пасты; дегазацию шихты в дегазаторе с выделением первичного газа, который отводится в горелку камеры сгорания кожухотрубчатого реактора, диспергацию дегазированной шихты в экструдере с образованием гранул и их охлаждение в охладителе-грануляторе наружным воздухом, нагрев воздуха и обогащение его парами воды и горючими компонентами, выделившимися из шихты; непрерывную подачу шнековым питателем гранулированной шихты в кожухотрубчатый реактор для проведения непрерывного процесса пиролиза с одновременной подачей на горение в горелку камеры сгорания реактора очищенного пиролизного газа из абсорбера, первичного газа из дегазатора и горячего воздуха из охладителя-гранулятора, в результате горения которых получают горячие дымовые газы, которые тангенциально поступают в тепловую рубашку реактора, после чего подаются в тепловую рубашку шнекового подогревателя, а столб гранулированной шихты в пиролизной трубе реактора медленно перемещается сверху вниз за счет своего веса и давления, создаваемого вращающимся потоком шихты в шнековом питателе, подвергаясь деструкции при нагреве за счет теплопередачи через стенку с горячими дымовыми газами, в результате чего происходит интенсивное образование пиролизного газа и полукокса, которые удаляются из пиролизной трубы через живое сечение створчатого отсекателя в сборник продуктов пиролиза; сбор полученного пиролизного газа в газовой полости сборника продуктов пиролиза, откуда он выводится в систему газоочистки, а полученного полукокса в коническом бункере сборника продуктов пиролиза, откуда он удаляется разгрузочно-охладительным шнеком, одновременно охлаждаясь сетевой водой, проходящей через его тепловую рубашку, которая нагревается при этом и подается в тепловую сеть; охлаждение и очистку горячего пиролизного газа в вертикальном холодильнике, где охлаждается до температуры 90-100°С сетевой водой, которая нагревается до промежуточной температуры 50-60°С, в результате чего в нем происходит конденсация значительной части тяжелокипящих углеводородов, паров воды и других компонентов, образующих газовый конденсат, стекающий вниз в отстойник; адсорбцию из охлажденного пиролизного газа водорастворимых компонентов (кислот, солей, аммиака и пр.) гранулами пемзы диаметром от 20 до 40 мм, изготовленной из основных металлургических шлаков, в радиальных ячейках ротационного адсорбера, где происходит одновременная промывка гранул насыщенного шлака водой, которая поглощает адсорбированные компоненты, с охлаждением газа при этом до температуры 40-50°С, после чего дополнительно очищенный и охлажденный пиролизный (топливный) газ подается на сжигание в камеру сгорания, его избыток направляют к потребителю или в газгольдер, а из призматического днища ротационного адсорбера воду, содержащую водорастворимые примеси (кислоты, соли, аммиак и пр.), подают на дальнейшую переработку; отстаивание газового конденсата в отстойнике, в котором происходит его деление на две фракции: смолу, состоящую из тяжелокипящих углеводородов и твердых примесей, опускающуюся вниз, и воду (надсмольную воду), содержащую водорастворимые примеси, находящуюся в верхней зоне отстойника, которые выводятся из отстойника на дальнейшую переработку; подачу дымовых газов из тепловой рубашки шнекового подогревателя с температурой 200-250°С в подогреватель сетевой воды, где они охлаждаются до температуры 140-150°С, после чего направляются на газоочистку и очищенные от вредных примесей, выбрасываются в атмосферу.

Устройство для реализации способа эффективной утилизации органических компонентов городских и промышленных отходов включает в себя соединенные между собой по выходу и входу перерабатываемых отходов (исходной шихты) измельчитель, усреднитель, представляющий собой аппарат с мешалкой, установленные друг над другом по вертикали, шнековый подогреватель, представляющий собой шнековый питатель, помещенный в тепловую рубашку, дегазатор, представляющий собой цилиндрическую обечайку, экструдер, охладитель-гранулятор, представляющий собой полый цилиндрический аппарат с коническим поддоном, шнековый питатель, кожухотрубчатый реактор, состоящая из пиролизной трубы, снабженной в своей нижней кромке створчатым отсекателем, покрытой тепловой рубашкой, снабженной сверху патрубком выхода дымовых газов и соединенной снизу тангенциально с камерой сгорания, сборник продуктов пиролиза, состоящий из газосборника и конического бункера для полукокса, снабженный выходным газовым патрубком с сепарационной решеткой, соединенный с разгрузочно-охладительным шнеком, представляющим собой шнековый питатель, помещенный в тепловую рубашку, причем сборник продуктов пиролиза через выходной газовый патрубок соединен последовательно по газу с вертикальным холодильником с коническим поддоном, ротационным адсорбером, состоящим из цилиндрического корпуса, плоская крышка которого снабжена призматическими крышками с патрубками входа промывочной воды и выхода очищенного пиролизного газа, соответственно, плоское днище снабжено призматическими днищами с патрубками выхода промывочной воды и входа охлажденного пиролизного газа, в корпусе ротационного адсорбера помещен ротор с радиальными ячейками, каждая из которых заполнена адсорбентом, представляющим собой гранулы пемзы металлургических шлаков с модулем основности М>1 диаметром от 20 до 40 мм, причем патрубок выхода очищенного пиролизного газа ротационного адсорбера соединен с горелкой камеры сгорания кожухотрубчатого реактора, соединенной также по первичному газу с дегазатором, по горячему воздуху с охладителем-гранулятором, а патрубок выхода дымовых газов кожухотрубчатого реактора соединен с тепловой рубашкой шнекового подогревателя, соединенного по дымовым газам с подогревателем сетевой воды, поступающей из вертикального холодильника, конический поддон которого соединен по газовому конденсату с отстойником.

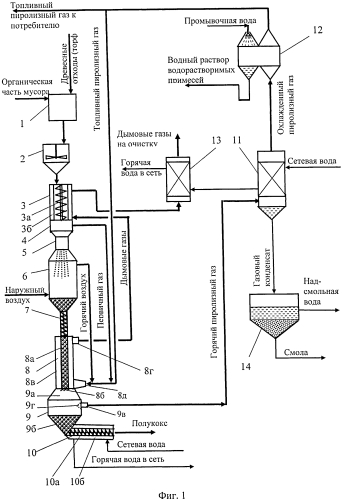

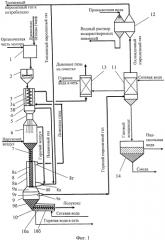

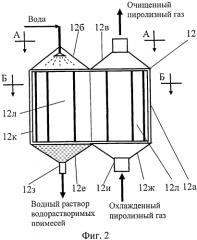

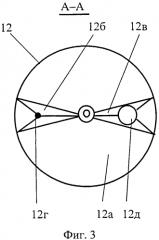

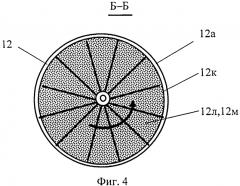

Устройство для реализации предлагаемого способа эффективной утилизации органических компонентов городских и промышленных отходов приведено на фиг.1-4 (на фиг.1 - технологическая схема, на фиг.2-4 - ротационный адсорбер и его разрезы).

Устройство для реализации предлагаемого способа утилизации органических компонентов городских и промышленных отходов включает в себя соединенные между собой по выходу и входу перерабатываемых отходов (исходной шихты), соответственно, измельчитель 1, усреднитель 2, представляющий собой аппарат с мешалкой, установленные друг над другом по вертикали, шнековый подогреватель 3, представляющий собой шнековый питатель 3а, помещенный в тепловую рубашку 3б, дегазатор 4, представляющий собой цилиндрическую обечайку, экструдер 5, охладитель-гранулятор 6, представляющий собой полый цилиндрический аппарат с коническим поддоном, шнековый питатель 7, кожухотрубчатый реактор 8, состоящая из пиролизной трубы 8а, снабженной в своей нижней кромке створчатым отсекателем 8б, покрытой тепловой рубашкой 8в, снабженной сверху патрубком выхода дымовых газов 8г и соединенной снизу тангенциально с камерой сгорания 8д, сборник продуктов пиролиза 9, состоящий из газосборника 9а и конического бункера для полукокса 9б, снабженный выходным газовым патрубком 9в с сепарационной решеткой 9г, соединенный с разгрузочно-охладительным шнеком 10, представляющим собой шнековый питатель 10а, помещенный в тепловую рубашку 10б, причем сборник продуктов пиролиза 9 через выходной газовый патрубок 9в соединен последовательно по газу с вертикальным холодильником 11 с коническим поддоном, ротационным адсорбером 12 (привод на показан), состоящим из цилиндрического корпуса 12а, плоская крышка которого снабжена призматическими крышками 12б и 12в с патрубками входа промывочной воды 12г и выхода очищенного пиролизного газа 12д, соответственно, плоское днище снабжено призматическими днищами 12е и 12ж с патрубками выхода промывочной воды 12з и входа охлажденного пиролизного газа 12и, в корпусе 12а ротационного адсорбера 12 помещен ротор 12и с радиальными ячейками 12к, каждая из которых заполнена адсорбентом 12л, представляющим собой гранулы пемзы металлургических шлаков с модулем основности М>1 диаметром от 20 до 40 мм, причем патрубок выхода очищенного пиролизного газа 12д ротационного адсорбера 12 соединен с горелкой камеры сгорания 8д кожухотрубчатого реактора 8, соединенной также по первичному газу с дегазатором 4, по горячему воздуху с охладителем-гранулятором 6, а патрубок выхода дымовых газов 8г кожухотрубчатого реактора 8 соединен с тепловой рубашкой 3б шнекового подогревателя 3, соединенного по дымовым газам с подогревателем сетевой воды 13, поступающей из вертикального холодильника 11, конический поддон которого соединен по газовому конденсату с отстойником 14,

Предлагаемый способ эффективной утилизации органических компонентов городских и промышленных отходов осуществляется в предлагаемом устройстве следующим образом. Предварительно отсортированные органические компоненты городских и промышленных отходов (остатки пластмассовых изделий полиэтиленовая пленка, резина, древесные стружки, опилки и т.п.) загружаются в измельчитель 1, куда может также добавляться торф или древесные отходы для поддерживания постоянного (стабильного) состава шихты, в котором происходит измельчение не только древесных, резиновых и пластмассовых отходов, но и полиэтиленовой пленки, после чего полученная неоднородная шихта подается в усреднитель 2, где в результате перемешивания образуется однородная шихта, которая поступает в приемный патрубок (на фиг.1-4 не показан) шнекового подогревателя 3. В шнековом подогревателе 3, при медленном перемещении шихты сверху вниз по шнековому питателю 3а, происходит ее нагревание через стенку питателя 3а до температуры 100-120°С дымовыми газами с температурой 300-400°С, поступающими из патрубка выхода дымовых газов 8г реактора 8 в тепловую рубашку 3б и охлаждающимися в ней до температуры 200-250°С, в результате чего в шихте происходит испарение воды, деаэрация и выделение легкокипящих углеводородов, значительная часть твердых органических компонентов (пластмасс и полиэтиленовой пленки) становится пластичной, а сама шихта приобретает вид пасты, в которой распределены нерасплавленные твердые частицы и газовые пузырьки, и в таком состоянии поступает в дегазатор 4. В дегазаторе 4, в результате увеличения объема, из шихты выделяется первичный газ с температурой 100-120°С, представляющий собой смесь паров воды, азота, двуокиси углерода, легкокипящих углеводородов и незначительного количества кислорода, точный состав первичного газа определяется количеством подаваемого воздуха в охладитель-гранулятор 6, составом шихты и температурой ее нагрева в шнековом подогревателе 3, который отводится в горелку камеры сгорания 8д кожухотрубчатого реактора 8, а дегазированная шихта под действием силы тяжести поступает в экструдер 5, непосредственно соединенный с поддоном дегазатора 4. В экструдере 5 происходит диспергирование пастообразной шихты на цилиндрические отрезки (гранулы), которые под действием силы тяжести поступают в охладитель-гранулятор 6, непосредственно соединенный верхней кромкой своего корпуса с диспергатором экструдера 5. В охладитель-гранулятор 6 снизу подают наружный воздух, в результате контакта с которым в нем происходит охлаждение и затвердевание гранул шихты, обогащение горючими компонентами, выделяющимися из шихты, и нагрев воздуха до температуры 80-90°С, который затем удаляется из верхней части охладителя-гранулятора 6. Гранулированная шихта под действием силы тяжести ссыпается в конический поддон охладителя-гранулятора 6, откуда шнековым питателем 7 непрерывно подается в верхнее отверстие пиролизной трубы 8а реактора 8, непосредственно соединенной с ним. Одновременно в горелку камеры сгорания 8д подается очищенный и охлажденный пиролизный газ из ротационного адсорбера 12, первичный газ из дегазатора 4 и горячий воздух из верхней части охладителя-гранулятора 6, полученная газовоздушная смесь сгорает и горячие дымовые газы тангенциально поступают в тепловую рубашку 8в реактора 8, омывают ее, двигаясь винтообразно, и удаляются через патрубок выхода дымовых газов 8г с температурой 300-400°С. Столб гранулированной шихты в пиролизной трубе 8а медленно перемещается сверху вниз за счет своего веса и давления, создаваемого вращающимся потоком шихты в шнековом питателе 6, который выполняет функцию коксовыталкивателя, нагревается при этом за счет теплопередачи через стенку горячими дымовыми газами, движущимися в тепловой рубашке 8в, до температуры 500-600°С, при которой происходит интенсивное образование пиролизного газа и полукокса из гранулированной шихты, которые удаляются из пиролизной трубы 8а через живое сечение створчатого отсекателя 8б в сборник продуктов пиролиза 9. Полученный пиролизный газ (состав полученного газа определяется составом шихты, температурным режимом и скоростью ее перемещения в кожухотрубчатом реакторе 8) собирается в газовой полости 9а, откуда выводится через выходной газовый патрубок 9в и сепарационную решетку 9г, предотвращающую унос твердых частиц в холодильник 11, а полукокс ссыпается в конический бункер 96, откуда удаляется разгрузочно-охладительным шнеком 10. В разгрузочно-охладительном шнеке 10 при перемещении полукокса по шнеку 10а кокс охлаждается от температуры 400-500°С до 120-140°С сетевой водой, проходящей через тепловую рубашку 10б, которая нагревается при этом от температуры 40-50°С до температуры 80-90°С. Горячий пиролизный газ из газосборника 9а с температурой 400-500°С поступает в вертикальный холодильник 11, охлаждается сетевой водой до конечной температуры 90-100°С, в результате чего в нем происходит конденсация значительной части тяжелокипящих углеводородов, паров воды и других компонентов, которые образуют газовый конденсат, стекающий вниз, после чего охлажденный пиролизный газ подается в ротационный адсорбер 12. При этом в холодильнике 11 сетевая вода нагревается от 40-50°С до промежуточной температуры 60-70°С, после чего поступает в подогреватель сетевой воды 13, где нагревается дымовыми газами до конечной температуры 80-90°С. В ротационном адсорбере 12 охлажденный пиролизный газ из призматического днища 12ж по мере вращения ротора 12к распределяется по ячейкам 12л, заполненным гранулами пемзы 8 диаметром от 20 до 40 мм, изготовленной из основных металлургических шлаков (диаметр гранул назначен из условий обеспечения минимального аэродинамического сопротивления ячеек 12 л и номенклатуры размеров гранул металлургической пемзы). Основная металлургическая пемза представляет собой материал с высокопористой механически прочной структурой (прочность на сдавливание до 2,7 МПа), состоящий из окиси кальция, окиси кремния, окиси алюминия и частично из окиси магния (СаО, SiO2, Al2O3, MnO) с модулем основности М>1 и высоким значением коэффициента теплоемкости [Строительные материалы. Справочник. Под ред. Болдырева А.С. и др. - М.: Стройизд.,1989, с.423; Домокеев А. К. Строительные материалы. - М.: Высш. школа, 1989, с.163]. Высокое значение модуля основности придает гранулам металлургической пемзы основные свойства, позволяющие сорбировать на их поверхности вещества, обладающие кислыми свойствами, к которым относятся и многие примеси в пиролизном газе (кислоты, соли, аммиак, NOx, SOx, CO и пр.). Кроме того, исходя из своего состава, металлургические шлаки устойчивы к коррозионному воздействию кислых компонентов пиролизного газа, широко доступны и относительно дешевы. Пиролизный газ, двигаясь снизу верх через гранулы шлака, которые способны аккумулировать тепло, одновременно охлаждается до температуры 40-50°С с конденсацией водяных паров с образованием конденсата, проникающего в поры гранул адсорбента, в которых за счет предыдущего цикла остаются капли кислого конденсата. Адсорбированные компоненты (например, оксиды азота и серы в порах гранул, обладают повышенной реакционной способностью, обусловленной их взаимодействием с поверхностью адсорбента - гранул шлаковой пемзы [Неницеску К. Общая химия. - М.: Мир, 1968, с.298], поэтому окисляются кислородом со скоростью большей, чем в газовой фазе, с образованием легко растворимых в воде NO2 и SO3, которые, в свою очередь, взаимодействуют с каплями воды с образованием соответствующих кислот HNO3 и H2SO4, которые накапливаются в порах адсорбента - гранулированного шлака, после чего дополнительно очищенный и охлажденный (топливный) пиролизный газ с температурой 40-50°С через призматическую крышку 12в и патрубок 12д подается на сжигание в камеру сгорания 8д реактора 8, а его избыток направляют к потребителю или в газгольдер (на фиг.1-4 не показан). Одновременно ячейки 12л с насыщенным адсорбентом в результате вращения ротора 12к поступают в отсек призматической крышки 12б, где из патрубка 12г ячейки 12л орошаются промывочной водой 12а, которая поглощает водорастворимые компоненты (кислоты, соли, аммиак и пр.), присутствующие в нем. Одновременно из конического поддона холодильника 11 газовый конденсат стекает в отстойник 14, в котором происходит его отстаивание и деление на две фракции: смолу, состоящую из тяжелокипящих углеводородов и твердых примесей, опускающуюся вниз, и воду (надсмольную воду), содержащую некоторое количество водорастворимых примесей, находящуюся в верхней зоне отстойника 14, которые удаляются из него на дальнейшую переработку. Аналогично из призматического днища 12е ротационного адсорбера 12 удаляют раствор промывочной воды, содержащей водорастворимые примеси (кислоты, соли, аммиак и пр.), уловленные из очищенного пиролизного газа после холодильника 11, который отправляют на дальнейшую переработку. В тоже время дымовые газы удаляются из кожухотрубчато реактора 8 через выходной патрубок 8г реактора 8 в тепловую рубашку 3б шнекового питателя 3, охлаждаются в ней до температуры 200-250°С, после чего поступают в подогреватель сетевой воды 13, которая нагревается до конечной температуры 80-90°С, охлаждаются там до температуры 150-200°С, после чего направляются на газоочистку и очищенные от вредных примесей (оксидов серы, оксидов азота и пр.) выбрасываются в атмосферу.

Использование в качестве греющего агента дымовых газов после реактора 8 с температурой 200-250°С для нагрева шихты в шнековом подогревателе 3 позволяет лучше прогреть шихту до пастообразного состояния и, соответственно, получить более равномерный состав шихты, что в конечном итоге повышает эффективность всего процесса пиролиза.

Использование процесса адсорбции примесей из пиролизного газа гранулированным доменным шлаком в ротационном адсорбере 12 и удаление этих примесей промывкой гранулированного шлака водой позволяет упростить технологию процесса, обойтись без оборотного водоснабжения и, таким образом, повысить надежность, экономическую и экологическую эффективность предлагаемого способа и устройства.

Так как в шихте присутствует значительное количество пластмасс, полиэтиленовой пленки, резины, то в составе полученного пиролизного газа содержится повышенное количество различных углеводородов (парафиновых, ароматических, предельных, непредельных, и пр.), поэтому он представляет собой ценный полупродукт не только для получения топлива, но и других востребованных химических продуктов (бензол, уксусная кислота, аммиак и др.).

Таким образом, предлагаемый способ и устройство для эффективной утилизации органических компонентов городских и промышленных отходов, наряду с улучшением экологической ситуации в местах обезвреживания отходов, обеспечивает полную утилизацию их наиболее опасной (органической) части с одновременным получением топливного газа, обеспечивающего собственные нужды утилизации и посторонних потребителей полукокса, горячей воды (для отопления и горячего водоснабжения), а также некоторых продуктов химической промышленности.

1. Способ для эффективной утилизации органических компонентов городских и промышленных отходов, включающий: измельчение и смешивание органических компонентов городских и промышленных отходов с добавкой торфа или древесных отходов; нагревание полученной шихты при ее медленном перемещении сверху вниз по шнековому подогревателю через стенку, в результате чего в шихте происходит испарение воды, деаэрация и выделение легкокипящих углеводородов, а сама шихта приобретает вид пасты; дегазацию шихты в дегазаторе с выделением первичного газа, который отводится в горелку камеры сгорания кожухотрубчатого реактора, диспергацию дегазированной шихты в экструдере с образованием гранул и их охлаждение в охладителе-грануляторе наружным воздухом, нагрев воздуха и обогащение его парами воды и горючими компонентами, выделившимися из шихты; непрерывную подачу шнековым питателем гранулированной шихты в кожухотрубчатый реактор для проведения непрерывного процесса пиролиза с одновременной подачей на горение в горелку камеры сгорания реактора очищенного пиролизного газа из абсорбера, первичного газа из дегазатора и горячего воздуха из охладителя-гранулятора, в результате горения которых получают горячие дымовые газы, которые тангенциально поступают в тепловую рубашку реактора, а столб гранулированной шихты в пиролизной трубе реактора медленно перемещается сверху вниз за счет своего веса и давления, создаваемого вращающимся потоком шихты в шнековом питателе, подвергаясь деструкции при нагреве за счет теплопередачи через стенку с горячими дымовыми газами, в результате чего происходит интенсивное образование пиролизного газа и полукокса, которые удаляются из пиролизной трубы через живое сечение створчатого отсекателя в сборник продуктов пиролиза; сбор полученного пиролизного газа в газовой полости сборника продуктов пиролиза, откуда он выводится в систему газоочистки, а полукокса в коническом бункере сборника продуктов пиролиза, откуда он удаляется разгрузочно-охладительным шнеком, одновременно охлаждаясь водой, проходящей через его тепловую рубашку; охлаждение и очистку горячего пиролизного газа в вертикальном холодильнике, где охлаждается до температуры 90-100°C сетевой водой, которая нагревается до промежуточной температуры 50-60°C, в результате чего в нем происходит конденсация значительной части тяжелокипящих углеводородов, паров воды и других компонентов, образующих газовый конденсат, стекающий вниз в отстойник; подачу очищенного и охлажденного пиролизного (топливного) газа на сжигание в камеру сгорания, а его избытка потребителю или в газгольдер, отвод воды, содержащей водорастворимые примеси (кислоты, соли, аммиак и пр.), на дальнейшую переработку; отстаивание газового конденсата в отстойнике, в котором происходит его деление на две фракции: смолу, состоящую из тяжелокипящих углеводородов и твердых примесей, опускающуюся вниз, и воду (надсмольную воду), содержащую водорастворимые примеси, находящуюся в верхней зоне отстойника, которые выводятся из отстойника на дальнейшую переработку; утилизацию тепла дымовых газов до температуры 140-150°С, после чего направляются на газоочистку и очищенные от вредных примесей выбрасываются в атмосферу, отличающийся тем, что:нагревание шихты в шнековом подогревателе осуществляется дымовыми газами после реактора, которые затем с температурой 200-250°C подаются на окончательный нагрев сетевой воды в подогревателе сетевой воды, где они охлаждаются до температуры 140-150°C, после чего направляются на газоочистку, а поступающая из холодильника вода с температурой 60-70°C нагревается до конечной температуры 80-90°C;разгрузочно-охладительный шнек охлаждается сетевой водой, проходящей через его тепловую рубашку, которая нагревается при этом до конечной температуры 80-90°C и подается в тепловую сеть;конечную очистку и охлаждение пиролизного газа осуществляют путем адсорбции из него водорастворимых компонентов (кислот, солей, аммиака и пр.) гранулами пемзы диаметром от 20 до 40 мм, изготовленной из основных металлургических шлаков, в радиальных ячейках ротационного адсорбера, где происходит одновременная промывка гранул насыщенного шлака водой, которая поглощает адсорбированные компоненты, с охлаждением газа при этом до температуры 40-50°C, а из призматического днища ротационного адсорбера воду, содержащую водорастворимые примеси (кислоты, соли, аммиак и пр.), подают на дальнейшую переработку;

2. Устройство для реализации способа по п.1, включающее в себя соединенные между собой по выходу и входу перерабатываемых отходов (исходной шихты) измельчитель, усреднитель, представляющий собой аппарат с мешалкой, установленные друг над другом по вертикали, шнековый подогреватель, представляющий собой шнековый питатель, помещенный в тепловую рубашку, дегазатор, представляющий собой цилиндрическую обечайку, экструдер, охладитель-гранулятор, представляющий собой полый цилиндрический аппарат с коническим поддоном, шнековый питатель, кожухотрубчатый реактор, состоящий из пиролизной трубы, снабженной в своей нижней кромке створчатым отсекателем, покрытой тепловой рубашкой, снабженной сверху патрубком выхода дымовых газов и соединенной снизу тангенциально с камерой сгорания, сборник продуктов пиролиза, состоящий из газосборника и конического бункера для полукокса, снабженный выходным газовым патрубком с сепарационной решеткой, соединенный с разгрузочно-охладительным шнеком, представляющим собой шнековый питатель, помещенный в тепловую рубашку, сборник продуктов пиролиза через выходной газовый патрубок соединен последовательно по газу с вертикальным холодильником с коническим поддоном, соединенным по газовому конденсату с отстойником, отличающееся тем, что:вертикальный холодильник соединен по пиролизному газу с ротационным адсорбером, состоящим из цилиндрического корпуса, плоская крышка которого снабжена призматическими крышками с патрубками входа промывочной воды и выхода очищенного пиролизного газа соответственно, плоское днище снабжено призматическими днищами с патрубками выхода промывочной воды и входа охлажденного пиролизного газа, в корпусе ротационного адсорбера помещен вращающийся ротор с радиальными ячейками, каждая из которых заполнена адсорбентом, представляющим собой гранулы пемзы металлургических шлаков с модулем основности М>1 диаметром от 20 до 40 мм, патрубок выхода очищенного пиролизного газа ротационного адсорбера соединен с горелкой камеры сгорания кожухотрубчатого реактора;патрубок выхода дымовых газов кожухотрубчатого реактора соединен с тепловой рубашкой шнекового подогревателя, соединенного по дымовым газам с подогревателем сетевой воды, поступающей из вертикального холодильника.