Способ изготовления ламинатных материалов

Иллюстрации

Показать всеИзобретение относится к композитным материалам с улучшенной стойкостью к повреждениям, в частности, вызываемым разрядами молнии, и касается способа изготовления ламинатных материалов. Препрег, включающий конструкционный слой проводящих волокон, содержащий в промежутках термореактивную смолу и первый наружный слой смолы, содержащий термореактивную смолу и включающий совокупность электропроводящих свободных одиночных нитей, расположенных на поверхности раздела между конструкционным слоем и внешним слоем смолы, который, когда отверждается при повышенной температуре, дает отвержденный композитный материал, включающий отвержденный конструкционный слой уплотненных проводящих волокон и первый внешний слой отвержденной смолы, при этом внешний слой отвержденной смолы включает долю совокупности проводящих свободных одиночных нитей, диспергированных в нем, причем совокупность проводящих свободных одиночных нитей выполнена из части конструкционного слоя проводящих волокон. Изобретение обеспечивает создание проводящего композитного материала, который является легковесным и имеет превосходные механические свойства. 4 н. и 12 з.п. ф-лы, 11 ил., 2 табл., 2 пр.

Реферат

Настоящее изобретение относится к способу изготовления препрегов, включающих волокна и смоляной матрикс, который, когда они уложены, чтобы сформировать ламинат, и затем отверждены, образуют композитные материалы, в частности, с улучшенной стойкостью к повреждениям, вызываемым разрядами молнии.

Композитные материалы имеют хорошо документированные преимущества перед традиционными конструктивными материалами, в частности в обеспечении превосходных механических свойств при очень низких плотностях материала. В результате использование таких материалов становится возрастающе распространенным и их области применения простираются от промышленности и спорта и досуга до высококачественных аэрокосмических компонентов.

Препреги, включающие волоконную структуру, пропитанную термореактивной смолой, такой как эпоксидная смола, широко используются при создании таких композитных материалов. Обычно укладывают такое число слоев таких препрегов, какое желательно, и полученный ламинат отверждают, обычно подвергая его воздействию повышенных температур для получения отвержденного композитного ламината.

Такие препреги обычно изготавливают пропиткой листоподобной структуры конструкционных волокон термореактивной смолой. Такие листоподобные структуры сначала должны быть приготовлены из ряда так называемых жгутов волокна. Жгут волокна представляет собой пучок нитей, например 12000 нитей, приблизительно прямоугольного поперечного сечения с размерами в приблизительно сантиметр на пару миллиметров.

Общепринятым способом "расправления" таких жгутов для того, чтобы соединить их и образовать единичный лист конструкционных волокон, является пропускание их через последовательность расправляющих планок или роликов. ЕР 1172191 приводит пример усовершенствования такого способа путем устранения "распушки", которое возникает.

Обычно композитный материал делают из ламината множества препрегов слоев волокон, например углеродных волокон, чередующихся со слоями смолы. Хотя углеродные волокна имеют некоторую электропроводность, присутствие межлистовых слоев означает, что это лишь преимущественно проявляется в композите в плоскости ламината. Электропроводность в направлении, ортогональном поверхности ламината, так называемом Z-направлении, является низкой.

Недостаток проводимости в Z-направлении обычно признают способствующим уязвимости композитных материалов к электромагнитным вредным воздействиям, таким как разряды молний. Разряд молнии может вызвать повреждение композитных материалов, которые могут быть достаточно дорогими, и может быть катастрофическим, если происходит в конструкции самолета в полете. Поэтому это является особой проблемой для аэрокосмических конструкций, изготовленных из композитных материалов.

Широкий круг технологий и способов был предложен в предшествующем уровне техники для того, чтобы обеспечить защиту от разряда молнии таким композитным материалам, обычно включая добавление проводящих элементов ценой увеличения веса композитного материала.

В WO 2008/056123 были сделаны улучшения сопротивления стойкости к разряду молнии путем добавления полых проводящих частиц в межлистовые слои смолы так, чтобы они контактировали прилегающими слоями волокон и создавали токопровод в этом направлении. Однако это часто требует трудоемких способов переработки и может понизить усталостные свойства.

Задачей изобретения является создание проводящего композитного материала, который является легковесным и имеет превосходные механические свойства.

Было обнаружено, что улучшение электропроводности отвержденного ламината препрегов может быть достигнуто обработкой конструкционных волокон перед пропиткой смолой.

Так, в первом аспекте изобретение относится к препрегу, включающему конструкционный слой проводящих волокон, содержащий в промежутках термореактивную смолу, и первый наружный слой смолы, содержащий термореактивную смолу и включающий совокупность электропроводящих свободных одиночных нитей, расположенных на поверхности раздела между конструкционным слоем и внешним слоем смолы, который, когда отверждается при повышенной температуре, дает отвержденный композитный материал, включающий отвержденный конструкционный слой уплотненных проводящих волокон и первый внешний слой отвержденной смолы, где внешний слой отвержденной смолы включает долю совокупности проводящих свободных одиночных нитей, диспергированных в нем.

Считается, что такие препреги подвергаются незначительной структурной трансформации, когда их нагревают, но до того, как они достигнут температуры, достаточной для того, чтобы вызвать отверждение смолы. Когда смола нагревается, ее вязкость падает и свободные волокна могут мигрировать в слой смолы от поверхности раздела. Когда температура поднимается дальше, смола начинает отверждаться, фиксируя свободные одиночные нити на месте распределенными в слое смолы.

Считается, что свободные волокна образуют между собой электрические контакты и шунтируют слой смолы, повышая таким образом электропроводность в z-направлении отвержденного композитного материала. Таким образом слой смолы можно заставить быть электропроводящим без необходимости добавлять в него какие-либо проводящие элементы во время изготовления препрега.

Если два таких препрега сложены вместе, первый внешний слой смолы одного препрега и, если имеется, внешний слой смолы другого препрега образуют межлистовой слой смолы между двумя слоями электропроводящих волокон.

В одном осуществлении проводящие свободные одиночные нити могут быть приготовлены отдельно и наложены на поверхность конструкционного слоя перед пропиткой смолой. Однако авторы изобретения нашли, что обработка наружной стороны конструкционного слоя проводящих волокон для того, чтобы создать свободные волокна путем разрыва части проводящих волокон, является особо удобным способом изготовления.

Во втором аспекте изобретение относится к способу приготовления препрега, причем способ включает пропускание листа электропроводящих волокон через устройство для разрыва волокон для того, чтобы заставить часть волокон на внешней стороне листа стать проводящими свободными одиночными нитями, и последующую пропитку листа термореактивной смолой, и создание внешнего слоя смолы, включающего термореактивную смолу, в контакте с внешней стороной листа, включающей свободные волокна.

Поэтому разрывное устройство обрабатывает волокна на внешней стороне, чтобы они стали свободными одиночными нитями. Термин "свободные одиночные нити " означает одиночные нити, которые не связаны физически или химически с каким-либо другим объектом и являются главным образом подвижными. Образованные таким образом свободные одиночные нити не являются прицепленными к каким-либо другим волокнам и являются свободно перемещающимися.

Раз так, то свободные одиночные нити тоже должны иметь верхний предел своей длины, достаточный для того, чтобы сохранять их природу свободных одиночных нитей.

Например, свободные волокна обычно имеют распределение длин со средней длиной меньше 2,0 см, предпочтительно меньше 1,0 см, более предпочтительно меньше 0,5 см.

Слой или лист электропроводящих волокон может быть в форме хаотичной, вязаной, тканой, нетканой, многоосевой или любой другой подходящей структуры. Однако предпочтительно электропроводящие волокна являются однонаправленными. Когда электропроводящие волокна являются однонаправленными, свободная одиночная нить может быть создана единственным разрывом в однонаправленном волокне. Этот единственный разрыв позволяет свободной одиночной нити мигрировать вокруг точки фиксации, чтобы двигаться во внешний слой смолы или в промежуточный слой.

Разрывное устройство может генерировать свободные волокна несколькими разными способами в зависимости от того, как организованы конструкционные волокна, например разрушением точек склеивания между конструкционными волокнами и разрывом конструкционных волокон на волокна меньшей длины.

Таким образом, изобретение является высокоинновационным, так как оно может активно использовать образование распушки или разорванных волокон, которое до сих пор рассматривалось как проблема, которая должна быть устранена.

В предпочтительном осуществлении проводящие волокна являются однонаправленными волокнами, и способ разрыва включает в себя пропускание волокон по абразивной поверхности, вызывающее тем самым разрыв части волокон на внешней стороне, проходящей по абразивной поверхности, в то время как волокна, не находящиеся в контакте с абразивной поверхностью, остаются неразорванными.

Было найдено, что разрыв от 0,5 до 5,0 % масс. волокон в по меньшей мере одном месте дает хорошие результаты.

Как обсуждалось выше, листы однонаправленных волокон обычно образованы из множества жгутов волокон, которые расправляют, чтобы соединить их вместе перед пропиткой смолой. Обычным способом достичь этого является пропустить волокна через множество последовательных расправляющих планок или роликов.

Поэтому удобно, чтобы абразивная поверхность была введена в существующее устройство расправляющих планок. Так в предпочтительном осуществлении абразивной поверхностью является поверхность расправляющей планки.

Далее было найдено, что если расправляющая планка с абразивной поверхностью расположена в конце последовательности расправляющих планок, то может быть достигнуто дополнительное улучшение проводимости. Так, предпочтительно абразивная поверхность расправляющей планки находится в последних трех, предпочтительно в последних двух и наиболее предпочтительно в последней расправляющей планке последовательности.

Абразивная поверхность может быть сделана из любого подходящего материала, такого как металл или керамика, но предпочтительным является карбид вольфрама.

В предпочтительном осуществлении способ по изобретению включает пропускание листа электропроводящих волокон во второе устройство разрыва волокон, чтобы заставить часть волокон другой внешней стороны листа стать свободными волокнами.

Таким образом, по меньшей мере две расправляющие планки могут включать абразивные поверхности, каждая в контакте с одной из внешних сторон листа проводящих волокон.

Скорость разрыва волокон, проходящих по абразивной поверхности, определяет ряд факторов, например относительная скорость движения по поверхности, шероховатость поверхности, натяжение волокон, площадь контакта и время, проводимое в контакте с поверхностью. Кроме того, фактором будут являться свойства материала волокон, в особенности типа их проклейки и процентного содержания.

Однако было найдено, что ключевым параметром является шероховатость поверхности, и поэтому предпочтительно абразивная поверхность имеет шероховатость RS по меньшей мере 1,5 мкм, более предпочтительно по меньшей мере 2,5 мкм.

Другим важным фактором является относительная скорость движения по поверхности. Предпочтительно относительная скорость движения по поверхности составляет от 2 до 20 м/мин.

После того как приготовлен лист электропроводящих волокон, содержащий свободные волокна на одной или обеих из внешних сторон листа, следующей стадией является пропитка смолой.

Пропитка смолой может быть проведена при широком разнообразии способов, которые должны быть известны специалисту. Обычно она включает введение в контакт поверхности волокон и первого слоя смолы, содержащего термореактивную смолу. За этим обычно следует сжатие смолы и волокон для того, чтобы заставить происходить пропитку.

В особо предпочтительном осуществлении смолу наносят на валик, пропуская лист волокон по поверхности валика и отделяя смолу от валика на лист волокон. Сжатие также удобно проводить посредством пропускания через валики, которые могут быть скомпонованы, как это желательно.

Традиционно имеется два основных способа введения смолы в лист волокна для пропитки. Первый включает ввод всей смолы к волокнам в одну стадию. Второй включает ввод части смолы на первой стадии и остатка на второй стадии. Такие одностадийный и двухстадийный процессы широко применяются. Одним преимуществом двухстадийного способа является возможность включать разные материалы в каждый из двух составов смолы для того, чтобы достичь желаемых эффектов.

Например, широко используемый двухстадийный способ включает в себя первую стадию пропитки волокон смолой с последующей второй стадией введения в контакт с пропитанной смолой другого состава смолы, включающего частицы термопластичного вещества, повышающего ударную вязкость. Этот способ дает два разных слоя в препреге - один из пропитанных волокон и другой из смолы, содержащей термопластичные частицы. После того как уложено множество препрегов, образуется структура с чередующимися слоями, включающая чередующиеся слои пропитанных конструкционных волокон с промежуточными слоями смолы, содержащими частицы вещества, повышающего ударную вязкость. Известно, что такая структура дает после отверждения хорошие механические свойства.

Хорошие механические свойства обычно приписывают наличию этих так называемых промежуточных слоев, которые не содержат конструкционных волокон. Однако, как обсуждалось выше, эти промежуточные слои также вносят вклад в низкую электропроводность через толщину ламината в основном из-за того, что они создают промежутки между смежными слоями проводящих волокон.

В настоящем изобретении проблема промежуточных слоев, вызывающих низкую электропроводность, преодолевается, не затрагивая хорошие механические характеристики, обеспечиваемые промежуточным слоем. Таким образом процесс пропитки может быть или одностадийным, или двухстадийным.

Весьма желательно, чтобы дискретный материал был диспергирован внутри внешнего слоя смолы или промежуточного слоя.

Дискретный материал может быть изготовлен из широкого разнообразия материалов, однако предпочтительно они выполняют дополнительную полезную функцию, такую как повышенную ударную вязкость или проводимость. Материалы, которые являются подходящими, включают полиамид 6, полиамид 6/12, полиамид 12, проводящие покрытия на дисперсных частицах, образованных из смол, таких как фенольные смолы, или стеклянных бусин, такие покрытия как серебро, углеродные частицы и/или микрочастицы и другие.

После приготовления препреги согласно изобретению обычно складывают, чтобы получить отверждаемый ламинат или стопу препрегов. Благодаря гибкой природе препрегов они способны принимать форму элементов конструкций, имеющих широкий круг форм и контуров.

Так препрег согласно изобретению может включать дополнительные слои электропроводящих конструкционных волокон, обычно отделенные межлистовыми слоями смолы. Такая стопа может включать от 4 до 200 слоев электропроводящих конструкционных волокон с большинством из них или со всеми слоями, разделенными межлистовыми слоями отверждаемой термореактивной смолы. Подходящие межлистовые структуры описаны в ЕР 0274899.

В такой стопе обычно множество межлистовых слоев включает множество проводящих свободных одиночных нитей. В предпочтительном осуществлении по меньшей мере половина межлистовых слоев включает множество проводящих свободных одиночных нитей. Может даже быть желательно, чтобы по меньшей мере 75% межлистовых слоев или даже практически все из межлистовых слоев включали множество проводящих свободных одиночных нитей.

Будучи сформированными, межлистовые слои обычно намного тоньше, чем слои конструкционных волокон. Так, отношение суммарной толщины конструкционных слоев к суммарной толщине межлистовых слоев составляет от 10:1 до 3:1.

Конструкционные волокна могут включать расщепленные (т.е. разорванные натяжением) прерывающиеся или сплошные волокна.

Когда волокна однонаправлены, ориентация волокон обычно может варьироваться по толщине стопы, например, путем расположения однонаправленных волокон в соседних слоях так, чтобы они были ортогональны друг другу в так называемом расположении 0/90, означающем углы между соседними слоями волокон. Другие расположения, такие как 0+45/-45/90, являются, конечно, возможными среди многих других расположений.

Конструкционные волокна могут быть изготовлены из широкого круга разнообразных материалов при условии, что они являются электропроводящими, таких как углерод, графит, металлизированные полимеры, арамид и их смеси. Предпочтительным является углерод.

Подобным образом одиночные нити могут быть изготовлены из того же набора материалов. В предпочтительном осуществлении свободные одиночные нити являются тем же материалом, что и конструкционные волокна.

Обычно волокна в конструкционном слое и свободные волокна должны обычно иметь круговое или почти круговое поперечное сечение диаметром в интервале от 3 до 20 мкм, предпочтительно от 5 до 12 мкм. Свободные одиночные нити должны также в общем случае иметь круговое или почти круговое поперечное сечение диаметром в интервале от 3 до 20 мкм, предпочтительно от 5 до 12 мкм.

Отверждаемая смола может быть выбрана, например, из эпоксидов, уретанов, изоцианатов и ангидридов кислот. Предпочтительно отверждаемая смола включает эпоксидную смолу.

Подходящие эпоксидные смолы включают монофункциональные, дифункциональные, трифункциональные и/или тетрафункциональные эпоксидные смолы.

Подходящие дифункциональные эпоксидные смолы в качестве примера включают смолы на основе диглицидилового эфира бисфенола F, бисфенола А (необязательно бромированного), фенольных и крезольных эпоксидных новолаков, глицидиловых эфиров фенолальдегидных аддуктов, глицидиловых эфиров алифатических диолов, диглицидилового эфира, диглицидилового эфира диэтиленгликоля, ароматических эпоксидных смол, алифатических эфиров полиглицидила, эпоксидированных олефинов, бромированных смол, ароматических аминов диглицидила, гетероциклических имидинов и амидов глицидила, эфиров диглицидила, фторированных эпоксидных смол и любых их сочетаний.

Подходящие дифункциональные эпоксидные смолы могут быть предпочтительно выбраны из диглицидилового эфира бисфенола F, диглицидилового эфира бисфенола А, диглицидилдигидроксинафталина или любой их комбинации.

Подходящие трифункциональные эпоксидные смолы в качестве примера включают смолы на основе фенольных и крезольных эпоксидных новолаков, глицидиловых эфиров фенолальдегидных аддуктов, ароматических эпоксидных смол, алифатических эфиров триглицидила, диалифатических эфиров триглицидила, алифатических эфиров полиглицидила, эпоксидированных олефинов, бромированных смол, аминофенилов триглицидила, ароматических аминов глицидила, гетероциклических амидинов и амидов глицидила, эфиров глицидила, фторированных эпоксидных смол или любой их комбинации.

Подходящие тетрафункциональные эпоксидные смолы включают N,N,N',N'-тетраглицидил-м-ксилендиамин (доступный в продаже от Mitsubishi Gas Chemical Company под названием Tetrad-X и как Erisys GA-240 от CVC Chemicals) и N,N,N',N'-тетраглицидилметилендиамин (например, MY 721 от Huntsman Advanced Materials).

После приготовления ламинаты отверждают путем воздействия повышенной температуры и необязательно повышенного давления, чтобы получить отвержденный ламинат.

Как было обсуждено выше, часть свободных одиночных нитей мигрирует из области, лежащей между слоем конструкционных волокон и прилегающим слоем смолы, чтобы стать распределенными внутри самого слоя смолы. Это происходит, когда ламинат нагревается до температуры отверждения, но перед тем, как происходит отверждение, когда вязкость смолы резко падает.

После этого в слое смолы или в промежуточном слое начинается отверждение, так как температура поднимается еще выше. Процесс отверждения предотвращает дальнейшую миграцию свободных одиночных нитей, которые становятся закрепленными в промежуточном слое.

Таким образом, промежуточный слой становится электропроводящим благодаря сетке контактирующих волокон. Дополнительно не происходит негативного влияния на хорошие механические характеристики, обеспечиваемые промежуточным слоем.

Было найдено, что превосходная электропроводность может быть достигнута, когда промежуточный слой включает от 1 до 15 % масс. свободных одиночных нитей, предпочтительно от 1 до 10 % масс.

Отвержденный ламинат, произведенный согласно изобретению, имеет исключительно низкое электрическое сопротивление, причем является возможным ламинат толщиной 3 мм из двенадцати слоев препрега, имеющий электрическое сопротивление меньше 3 Ом, предпочтительно меньше 2 Ом, более предпочтительно меньше 1 Ом при измерении в Z-направлении согласно методу, описанному ниже.

Таким образом, в третьем аспекте изобретение относится к способу подъема температуры препрега согласно настоящему изобретению до температуры ниже той, при которой происходит отверждение, но которая достаточна для понижения вязкости смолы в препреге, и на протяжении достаточного времени для того, чтобы позволить части свободных одиночных нитей мигрировать во внешний слой смолы.

Изобретение будет теперь пояснено примерами со ссылкой на следующие фигуры, на которых:

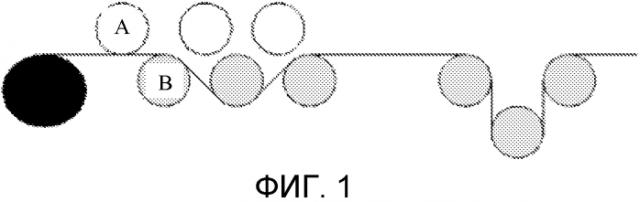

фиг.1 является схематичным представлением компоновки расправляющих планок.

Фиг.2 является схематичным представлением другой компоновки расправляющих планок.

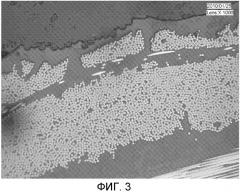

Фиг.3 является изображением поперечного сечения отвержденного ламината, изготовленного из слоев препрега согласно настоящему изобретению.

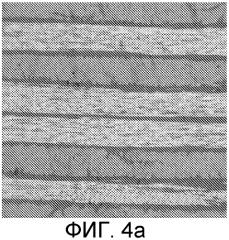

Фиг.4а-4d являются изображениями поперечных сечений отвержденных ламинатов, изготовленных из слоев препрега согласно настоящему изобретению.

Фиг.5а-5d являются изображениями поперечных сечений отвержденных ламинатов, изготовленных из слоев препрега вне сферы настоящего изобретения.

Примеры

Метод испытания сопротивления композитных ламинатов

Отверждением в автоклаве готовили панель размером 300 мм × 300 мм × 3 мм. Наложением панели было 0/90. Затем из панели вырезали образцы (обычно от трех до четырех) размером 36 мм × 36 мм. Квадратные стороны образцов должны быть обработаны песком (например, на машине Linisher), чтобы вывести на поверхность углеродные волокна. Избыточную обработку песком следует избегать, так как она может пройти сквозь первый слой. Квадратные поверхности затем покрывают электропроводящим металлом, обычно тонким слоем золота посредством напылителя. Все золото или металл с краев образцов должно быть удалено перед испытанием. Металлическое покрытие требуется для того, чтобы гарантировать низкое контактное сопротивление.

Для определения сопротивления использовали источник энергии (программируемую установку подачи энергии 30В/2ATT/EL 302P, Thurbly Thandar Instruments, Cambridge, UK), которая способна варьировать, и напряжение и силу тока. Образец соединяли с электродами (покрытые слоем олова медные шнуры) источника энергии и удерживали на месте, используя зажим (чтобы гарантировать, что электроды не будут касаться друг друга или контактировать с другими металлическими поверхностями, так как это будет давать неверный результат) и будучи уверенными, что зажим имеет непроводящее покрытие или слой, чтобы предотвратить электрическую цепь от одного электрода к другому. Подводили ток в один ампер и отмечали напряжение. Затем, используя закон Ома, можно было рассчитать сопротивление (V/I). Испытание проводили на каждом из нарезанных образцов, чтобы получить интервал значений. Чтобы гарантировать уверенность при испытании, каждый образец испытывали два раза.

Пример 1

Сплошной лист однонаправленных углеродных волокон пропускали через установку валков, показанную на фиг.1. Валики имели хромированную поверхность с очень низкой шероховатостью поверхности RS менее 1,0 мкм. Валики закрепляли невращающимися.

Затем углеродные волокна пропитывали в одну стадию композицией эпоксидной смолы, включающей частицы полиамида, получая препрег, имеющий слой смолы, пропитавшей углеродные волокна, и внешний слой смолы, содержащий частицы полиамида.

Затем препреги нарезали до нужного размера и складывали вместе в расположении 0/90 симметрично от центра в 12 слоев. Их отверждали нагревом до полного отверждения.

Полученный отвержденный ламинат затем испытывали на его электропроводность согласно описанному выше методу.

После этого валики, маркированные буквами А и В, заменяли в различных комбинациях валиками из карбида вольфрама, имевшими шероховатость поверхностей 3,0 мкм и 6,0 мкм, изготавливали композитные ламинаты и испытывали их таким же образом.

Результаты показаны в таблице 1.

| Таблица 1 | ||

| Расправляющая планка А | Расправляющая планка В | Электрическое сопротивление, Ом |

| Гладкая | Гладкая | 1,47 |

| Шероховатая, 6 мкм | Гладкая | 0,87 |

| Шероховатая, 3 мкм | Гладкая | 0,96 |

| Шероховатая, 6 мкм | Шероховатая, 3 мкм | 0,47 |

Можно ясно видеть существенный эффект придания шероховатости расправляющим планкам на электрическое сопротивление отверженного впоследствии ламината.

Пример 2

Сплошной лист однонаправленных углеродных волокон пропускали через установку валков, показанную на фиг.2. Валики имели хромированную поверхность с очень низкой шероховатостью поверхности RS менее 1,0 мкм. Валикам давали возможность свободно вращаться.

Затем углеродные волокна пропитывали в одну стадию композицией эпоксидной смолы, включающей частицы полиамида, получая препрег, имеющий слой смолы, пропитавшей углеродные волокна, и внешний слой смолы, содержащий частицы полиамида.

Затем препреги нарезали до нужного размера и складывали вместе в расположении 0/90 симметрично от центра в 12 слоев. Их отверждали нагревом до полного отверждения.

Полученный отвержденный ламинат затем испытывали на его электропроводность согласно описанному выше методу.

После этого валики, маркированные буквами А, В и С, заменяли в различных комбинациях валиками из карбида вольфрама, имевшими шероховатость поверхностей 3,0 мкм и 6,0 мкм, изготавливали композитные ламинаты и испытывали их таким же образом. Некоторые из ламинатов были также испытаны на их механические свойства.

Результаты показаны в таблице 2.

| Таблица 2 | ||||||

| А | В | С | Электри-ческое сопротив-ление, Ом | Межслой-ное проскальзывание(88 мПа) | Многоугло-вое натяжение (1240 мПа) | Предел прочности при растяжении (2980 мПа) |

| Гладкая | Гладкая | Гладкая | 3,8 | 93 | 1154 | 2676 |

| 6 мкм | Гладкая | Гладкая | 1,1 | 106 | 1159 | 2518 |

| 6 мкм | 8 мкм | Гладкая | 1,0 | - | - | - |

| 6 мкм | 8 мкм | 9 мкм | 1,05 | 98 | 1173 | 2704 |

| 9 мкм | Гладкая | Гладкая | 1,2 | - | - | - |

| 9 мкм | 8 мкм | Гладкая | 0,8 | - | - | - |

Можно ясно видеть существенный эффект придания шероховатости расправляющим планкам на электрическое сопротивление отверженного впоследствии ламината. Дополнительно разрыв части конструкционных волокон не оказал измеримого влияния на механические свойства ламината.

Ламинат, полученный с расправляющей планкой А при 6 мкм, был разрезан, и изображение его поперечного сечения показано на фиг.3. Фиг.3 ясно показывает наличие свободных одиночных нитей в промежуточном слое ламината.

Фиг.4a-4d показывают следующие изображения поперечных сечений образца в различных масштабах ламинатов, полученных с шероховатыми расправляющими планками, показанными в таблице 2. Можно ясно видеть наличие свободных одиночных нитей в промежуточном слое ламината.

Фиг.5a-5d показывают изображения поперечных сечений образца в различных масштабах ламинатов, полученных с гладкими расправляющими планками, показанными в таблице 2. Никакие одиночные нити в области промежуточного слоя не видны.

1. Препрег, включающий конструкционный слой проводящих волокон, содержащий в промежутках термореактивную смолу, и первый наружный слой смолы, содержащий термореактивную смолу и включающий совокупность электропроводящих свободных одиночных нитей, расположенных на поверхности раздела между конструкционным слоем и внешним слоем смолы, который, когда отверждается при повышенной температуре, дает отвержденный композитный материал, включающий отвержденный конструкционный слой уплотненных проводящих волокон и первый внешний слой отвержденной смолы, при этом внешний слой отвержденной смолы включает долю совокупности проводящих свободных одиночных нитей, диспергированных в нем, причем совокупность проводящих свободных одиночных нитей выполнена из части конструкционного слоя проводящих волокон.

2. Препрег по п. 1, в котором свободные волокна имеют распределение длин со средней длиной меньше 2,0 см, предпочтительно меньше 1,0 см, более предпочтительно меньше 0,5 см.

3. Препрег по п. 1 или 2, в котором электропроводящие волокна являются однонаправленными.

4. Препрег по п. 1, в котором дискретный материал диспергирован внутри внешнего слоя смолы или промежутка между слоями.

5. Стопа препрегов, включающая множество препрегов по любому из предшествующих пунктов, в которой внешний слой смолы образует смоляной межлистовой слой.

6. Отвержденный композитный материал, полученный способом отверждения препрега по любому из пп. 1-4 или стопы препрегов согласно п. 5 воздействием повышенной температуры и необязательно повышенного давления.

7. Отвержденный композитный материал по п. 6, в котором внешний слой смолы включает от 1 до 15% масс, предпочтительно от 1 до 10% масс несвязанных нитей.

8. Способ приготовления препрега, в котором пропускают лист электропроводящих волокон через устройство разрыва волокон для того, чтобы заставить часть волокон на внешней стороне листа стать свободными одиночными нитями, осуществляют пропитку листа термореактивной смолой и создают внешний слой смолы, включающий термореактивную смолу, в контакте с внешней стороной листа, включающей свободные одиночные нити.

9. Способ по п. 8, в котором проводящие волокна являются однонаправленными волокнами, причем для разрыва волокна пропускают по абразивной поверхности, вызывая тем самым разрыв части волокон на внешней стороне, проходящей в контакте с абразивной поверхностью, в то время как волокна, не находящиеся в контакте с абразивной поверхностью, остаются неразорванными.

10. Способ по п. 9, в котором по меньшей мере от 0,5 до 5,0% масс волокон являются разорванными.

11. Способ по п. 9 или 10, в котором абразивной поверхностью является поверхность расправляющей планки.

12. Способ по п. 11, в котором абразивная поверхность расправляющей планки находится на последних трех, предпочтительно на последних двух и наиболее предпочтительно на последней расправляющей планке последовательности.

13. Способ по п. 8, в котором пропускают лист электропроводящих волокон во второе устройство разрыва волокон, чтобы заставить часть волокон на другой внешней стороне листа стать свободными одиночными нитями.

14. Способ по п. 13, в котором по меньшей мере две расправляющие планки включают абразивные поверхности, каждая в контакте с одной из внешних сторон листа проводящих волокон.

15. Способ по п. 9, в котором абразивная поверхность имеет шероховатость Rs по меньшей мере 1,5 мкм, более предпочтительно по меньшей мере 2,5 мкм.

16. Способ по п. 9, в котором относительная скорость перемещения составляет от 2 до 20 м/мин.