Мокрый скруббер для очистки отходящего газа

Иллюстрации

Показать всеИзобретение относится к мокрой газоочистке. Мокрый скруббер (12) для удаления по меньшей мере одного газообразного загрязняющего вещества из отходящего газа содержит впускное отверстие (60), кожух (52) и устройство (68) подачи абсорбирующей жидкости. Кожух (52) соединен по текучей среде с впускным отверстием (60). Отходящий газ протекает через кожух в направлении (SD) газового потока мокрого скруббера. Устройство (68) выполнено с возможностью подачи абсорбирующей жидкости в кожух (52) для контакта отходящего газа с абсорбирующей жидкостью внутри кожуха (52). В кожухе (52) расположен газораспределитель (62). Газораспределитель (62) содержит диффузор (102), содержащий крышку (114), расположенную в пути отходящего газа, протекающего в кожух (52) через впускное отверстие (60). Диффузор (102) дополнительно содержит по меньшей мере один канал (124) для транспортировки отходящего газа из впускного отверстия (60) в кожух (52) мокрого скруббера. Впускной канал (50) мокрого скруббера выполнен с возможностью направления отходящего газа в кожух (52) через впускное отверстие (60) в направлении (FD) впускного газового потока, которое составляет +/-45° от направления (SD) газового потока мокрого скруббера. Технический результат: повышение эффективности газоочистки при минимальном энергопотреблении в компактном кожухе скруббера. 2 н. и 16 з.п. ф-лы, 8 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[01] Настоящее изобретение относится к мокрому скрубберу для удаления по меньшей мере одного газообразного загрязняющего вещества из отходящего газа. Мокрый скруббер содержит впускное отверстие, кожух мокрого скруббера, соединенный по текучей среде с впускным отверстием, причем через указанный кожух отходящий газ протекает в направлении потока газа мокрого скруббера, и устройство подачи абсорбирующей жидкости для подачи абсорбирующей жидкости в указанный кожух мокрого скруббера для контакта с отходящим газом в кожухе мокрого скруббера.

[02] Настоящее изобретение дополнительно относится к способу удаления по меньшей мере одного газообразного загрязняющего вещества из отходящего газа через контакт с абсорбирующей жидкостью внутри кожуха мокрого скруббера.

УРОВЕНЬ ТЕХНИКИ

[03] Во многих производственных процессах генерируется технологический газ, содержащий загрязняющие вещества. Одним таким производственным процессом является сжигание топлива, такого как уголь, нефть, торф, отходы, и т.д. В установке, предназначенной для сжигания, такой как электростанция, генерируется горячий технологический газ, часто называемый дымовым газом, содержащий загрязняющие вещества, включающий в себя кислотные газы такие как сернистый ангидрид SO2. Требуется удалять, насколько возможно, кислотные газы из дымового газа перед выпуском дымового газа в атмосферу.

[04] Другим примером производственного процесса, в котором генерируется технологический газ, содержащий загрязняющие вещества, является электролитическое производство алюминия из оксида алюминия. Алюминий можно производить посредством электролитических реакций в электролитических ваннах производства алюминия, иногда называемых электролитическими плавильными тигелями, с использованием технологии Холла-Эру. Пример электролитического плавильного тигеля раскрыт в US 2009/0159434. Электролитическая реакция, проходящая в электролитическом плавильном тигеле, производит отходящий газ в виде горячего, насыщенного твердыми частицами отходящего газа, который требуется очистить в газоочистной установке перед выпуском в атмосферу.

[05] В US 2010/0266472 описана мокрый скруббер, в которой отходящий газ входит в кожух мокрого скруббера через впускное отверстие расположенное в днище кожуха. Отходящий газ приводят в контакт с абсорбирующей жидкостью внутри кожуха мокрого скруббера. Абсорбирующая жидкость абсорбирует кислотные газы, такие как сернистый ангидрид, из отходящего газа.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

[06] Задачей настоящего изобретения является создание мокрого скруббера для удаления газообразных загрязняющих веществ из отходящего газа способом более эффективным, чем способы из уровня техники.

[07] Указанная выше задача решается посредством мокрого скруббера указанного выше типа, дополнительно содержащей газораспределитель, расположенный в кожухе мокрого скруббера. Газораспределитель содержит диффузор, имеющий крышку, расположенную в пути потока отходящего газа, протекающего в кожух мокрого скруббера через впускное отверстие. Диффузор дополнительно выполнен с по меньшей мере одним каналом диффузора для направления отходящего газа из впускного отверстия в кожух мокрого скруббера.

[08] Преимущество описанной выше мокрого скруббера состоит в том, что весьма небольшая энергия требуется для нагнетания потока отходящего газа через кожух мокрого скруббера. Диффузор возвращает большую часть динамической энергии в отходящий газе от транспортирующего газ устройства, такого как вентилятор, когда газ входит в кожух мокрого скруббера через диффузор.

[09] Согласно одному варианту осуществления по меньшей мере один канал диффузора выполнен под углом 70-110° относительно кожуха мокрого скруббера. Преимущество данного варианта осуществления состоит в том, что поток отходящего газа поворачивается по существу при входе в кожух мокрого скруббера. Это способствует равномерному распределению отходящего газа внутри кожуха мокрого скруббера, поддерживая эффективное удаление загрязняющих веществ из отходящего газа.

[10] Согласно одному варианту осуществления впускной канал мокрого скруббера выполнен с возможностью направления отходящего газа в кожух мокрого скруббера через впускное отверстие в направлении газового потока впуска, который составляет +/-45° направления газового потока мокрого скруббера, в котором отходящий газ протекает при контакте с абсорбирующей жидкостью. Преимущество данного варианта осуществления состоит в том, что мокрый скруббер можно разработать компактным. Согласно дополнительному варианту осуществления впускной канал мокрого скруббера выполняют для направления отходящего газа в кожух мокрого скруббера через впускное отверстие в направлении газового потока впуска, который составляет +/-30° направления газового потока мокрого скруббера.

[11] Согласно одному варианту осуществления диффузор выполнен с по меньшей мере тремя каналами диффузора, разделенными боковыми стенками. Преимущество данного варианта осуществления состоит в том, что отходящий газ более равномерно распределяется в кожухе мокрого скруббера. Кроме того, диффузор является более прочным в варианте асимметричного распределения отходящего газа при входе в кожух мокрого скруббера через впускное отверстие. Согласно одному варианту осуществления диффузор содержит 4-20 каналов диффузора, расположенных бок о бок.

[12] Согласно одному варианту осуществления устройство подачи абсорбирующей жидкости расположено в верхней части кожуха мокрого скруббера, и впускное отверстие расположено в нижней части кожуха мокрого скруббера, причем в мокром скруббере газовый поток направлен вертикально вверх. Преимущество данного варианта осуществления состоит в том, что абсорбирующая жидкость протекает вертикально вниз под действием силы тяжести в противоток отходящему газу, результатом чего является эффективное удаление загрязняющих веществ. Кроме того, отходящий газ протекает вверх, что в нормальных условиях совпадает стребуемым направлением потока для соединения по текучей среде с вытяжной трубой для выпуска очищенного отходящего газа в атмосферу.

[13] Согласно одному варианту осуществления впускное отверстие соединяется с вентилятором, нагнетающим поток отходящего газа через кожух мокрого скруббера. Преимущество данного варианта осуществления состоит в том, что обеспечивается компактное устройство с короткими вентиляционными каналами.

[14] Согласно одному варианту осуществления газораспределитель содержит впускную горловину, соединенную по текучей среде с впускным отверстием. Впускная горловина содержит внутреннее закругление, по которому отходящий газ протекает, когда передвигается из впускного отверстия в диффузор. Преимущество данного варианта осуществления состоит в том, что поток отходящего газа поворачивает из впускного отверстия в диффузор весьма эффективным способом с относительно небольшой потерей динамической энергии.

[15] Согласно одному варианту осуществления газораспределитель содержит коллектор жидкости, имеющий поддон, расположенный над диффузором для сбора абсорбирующей жидкости, подаваемой устройством подачи абсорбирующей жидкости. Преимущество данного варианта осуществления состоит в том, что абсорбирующую жидкость можно отводить без изменения функции диффузора.

[16] Согласно одному варианту осуществления коллектор жидкости содержит по меньшей мере одну дренажную трубу для отведения абсорбирующей жидкости, собранной в поддон, прошедшей мимо диффузора. Преимущество данного варианта осуществления состоит в том, что абсорбирующую жидкость можно отводить из коллектора жидкости способом, который обеспечивает работу диффузора с минимальной интерференцией от абсорбирующей жидкости.

[17] Согласно одному варианту осуществления газораспределитель расположен по центру в днище кожуха мокрого скруббера. Преимущество данного варианта осуществления состоит в том, что можно получить требуемое распределение отходящего газа внутри кожуха мокрого скруббера.

[18] Согласно одному варианту осуществления площадь поперечного сечения на впуске диффузора меньше площади поперечного сечения на впускном отверстии, так что обеспечивается дросселирование протекающего потока отходящего газа, протекающего из впускного отверстия к диффузору. Преимущество данного варианта осуществления состоит в том, что дросселирование потока отходящего газа на впуске диффузора, обеспечивает выравнивание газораспределения, как описано более подробно ниже. Согласно одному варианту осуществления площадь поперечного сечения на впуске диффузора составляет 70-99% площади поперечного сечения впускного отверстия.

[19] Дополнительной задачей настоящего изобретения является создание способа удаления газообразных загрязняющих веществ из отходящего газа, более эффективного, чем способы из уровня техники.

[20] Данная задача решается посредством способа удаления по меньшей мере одного газообразного загрязняющего вещества из отходящего газа введением отходящего газа в контакт с абсорбирующей жидкостью внутри кожуха мокрого скруббера. Способ включает в себя этапы, на которых:

впускают отходящий газ в кожух мокрого скруббера через впускное отверстие,

пропускают отходящий газ в диффузор, имеющий крышку в пути потока отходящего газа, протекающего в кожух мокрого скруббера через впускное отверстие,

направляют отходящий газ через по меньшей мере один канал диффузора и в кожух мокрого скруббера, и

направляют отходящий газ в направлении газового потока мокрого скруббера, при этом отходящий газ протекает через кожух мокрого скруббера, когда вводится в контакт с абсорбирующей жидкостью.

[21] Преимущество данного способа состоит в том, что очистку отходящего газа можно производить с минимальным энергопотреблением в компактном кожухе мокрого скруббера.

[22] Согласно одному варианту осуществления способ включает в себя этапы, на которых направляют отходящий газ в направлении газового потока мокрого скруббера, направленного по существу вертикально вверх через кожух мокрого скруббера, и направляют отходящий газ через по меньшей мере один канал диффузора под углом около 70-110° к направлению газового потока мокрого скруббера. Преимущество данного варианта осуществления состоит в том, что отходящий газ распределяется в кожухе мокрого скруббера весьма эффективно в отношении как пространства, так и энергопотребления.

[23] Согласно одному варианту осуществления направление газового потока впуска отходящего газа во впускном отверстии составляет +/-45° направления газового потока мокрого скруббера. Согласно дополнительному варианту осуществления направление газового потока впуска отходящего газа во впускном отверстии составляет +/-30° направления газового потока мокрого скруббера.

[24] Согласно одному варианту осуществления способ дополнительно включает в себя этап, на котором собирают абсорбирующую жидкость в коллекторе жидкости, выполненном с поддоном, расположенным над диффузором. Согласно предпочтительному варианту осуществления, способ дополнительно включает в себя этап, на котором отводят абсорбирующую жидкость, собранную в поддон, прошедшую диффузор отдельно и независимо от потока отходящего газа. Преимущество данного варианта осуществления состоит в минимизации возмущения, создаваемого при работе диффузора.

[25] Согласно одному варианту осуществления скорость потока отходящего газа уменьшается в 1,5-3,0 раза при прохождении через диффузор.

[26] Дополнительные задачи и признаки настоящего изобретения должны стать ясны из следующего подробного описания и формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[27] Изобретение описано более подробно со ссылкой на прилагаемые чертежи, на которых изображено следующее:

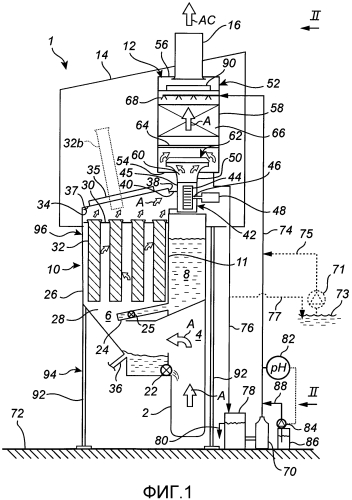

[28] На фиг.1 схематично показан вид сбоку в сечении газоочистной установки отходящего газа по меньшей мере от одной электролитической ванны производства алюминия.

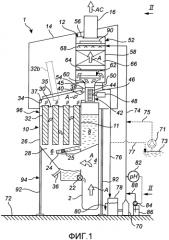

[29] На фиг.2 схематично показан вид сбоку газоочистной установки в направлении, указанном стрелками II-II по фиг.1.

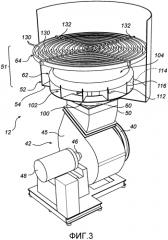

[30] На фиг.3 показана в изометрии нижняя часть мокрого скруббера газоочистной установки по фиг.1-2.

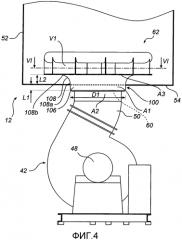

[31] На фиг.4 показан вид сбоку нижней части мокрого скруббера по фиг.3.

[32] На фиг.5 показано поперечное сечение участка нижней части мокрого скруббера по фиг.4.

[33] На фиг.6 показано поперечное сечение газораспределителя в направлении, указанном стрелками VI-VI на фиг.4.

[34] На фиг.7 аналогичной фиг.5 показаны потоки жидкости и отходящего газа на участке нижней части мокрого скруббера.

[35] На фиг.8 схематично показан вид сбоку в сечении мокрого скруббера согласно альтернативному варианту осуществления.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[36] На фиг.1 схематично показана газоочистная установка 1 в поперечном сечении на виде сбоку. Газоочистная установка 1 содержит следующие основные компоненты: канал 2 впуска газа, первый контактный реактор 4, второй контактный реактор 6, бункер 8 оксида алюминия, устройство 10 пылеудаления, мокрый скруббер 12, надстройку 14 газоочистной установки и вытяжную трубу 16. Стрелки А указывают назначенный путь потока отходящего газа через газоочистную установку 1.

[37] На фиг.2 показан вид сбоку газоочистной установки 1 в направлении стрелок II-II по фиг.1. Канал 2 впуска газа соединяется с коллекторным каналом 18, показанным схематично и без соблюдения масштаба, собирающим отходящий газ от каждой из обычно 1-400, а чаще 5-200 электролитических ванн 20 производства алюминия, каждая из которых может выполнять функцию производства алюминия согласно, например, упомянутой выше технологии Холла-Эру.

[38] Возвращаясь к фиг.1, канал 2 впуска газа направляет поток отходящего газа от электролитических ванн производства алюминия к первому контактному реактору 4. Объемный дозатор 22 функционирует, осуществляя рециркуляцию оксида алюминия Al203 в первом контактном реакторе 4, обеспечивающую эффективный контакт между оксидом алюминия и отходящим газом. В результате такого контакта газообразные загрязняющие вещества, такие как фтористый водород HF и сернистый ангидрид SO2 абсорбируются оксидом алюминия.

[39] Отходящий газ протекает далее во второй контактный реактор 6. Подающая труба 24 с объемным дозатором 25 выполнена с возможностью подачи свежеприготовленного оксида алюминия во второй контактный реактор 6 из соединенного по текучей среде с ней бункера 8 оксида алюминия. Свежеприготовленный оксид алюминия выполняет дополнительную адсорбцию загрязняющих веществ из отходящего газа на оксид алюминия. Бункер 8 оксида алюминия расположен рядом с устройством 10 пылеудаления и имеет общую с ним вертикальную боковую стенку 11. Мокрый скруббер 12 расположена над бункером 8 оксида алюминия и по меньшей мере частично скрывает бункер 8 оксида алюминия из вида если смотреть вертикально вниз от верха мокрого скруббера 12, как ясно показано на фиг.1 и 2.

[40] Отходящий газ, содержащий твердые частицы, захваченные из электролитических ванн 20 производства алюминия, оксид алюминия повторного использования, захваченный из первого контактного реактора 4, и свежеприготовленный оксид алюминия, захваченный из второго контактного реактора 6, проходит в устройство 10 пылеудаления. Устройство 10 пылеудаления расположено над вторым контактным реактором 6. Устройство 10 пылеудаления может, например, являться электростатическим пылеуловителем, основной принцип которого известен, например, из US 4,502,872, или тканевым фильтром, основной принцип которого известен, например, из US 4,336,035.

[41] Устройство пылеудаления, показанное на фиг.1, является тканевым фильтром 10. Тканевый фильтр 10 содержит кожух 26. Отходящий газ входит в кожух 26 через его открытый нижний конец 28. Горизонтальная плита 30 расположена в верхнем конце кожуха 26. От плиты 30 продолжается множество тканевых фильтрующих устройств в виде тканевых мешков 32, каждый такой тканевый мешок 32 продолжается через соответствующее отверстие в плите 30. Обычно, тканевый фильтр 10 может содержать 2-40000 таких тканевых мешков 32. При работе отходящий газ, насыщенный частицами пыли, включающими в себя оксид алюминия, входит в открытый нижний конец 28 кожуха 26. Отходящий газ протекает через ткань мешков 32 и внутрь мешков 32, а частицы пыли собираются снаружи мешков 32. Затем, отходящий газ, от которого по меньшей мере отделена часть частиц пыли, протекает через внутреннее пространство мешков 32, вверх через плиту 30, и входит в газосборник 34 очищенного газа тканевого фильтра 10. Периодически собранные частицы пыли удаляются из мешков 32, например, вибрированием мешков 32 сжатым воздухом, согласно принципам, раскрытым в US 4336035, или встряхиванием мешков 32. Частицы пыли, при этом удаляемые из мешков 32, частично возвращаются в контактные реакторы 4, 6 и частично удаляются из газоочистной установки 1 через выпуск 36. Удаленные твердые частицы должны в нормальных условиях напрямую транспортироваться в электролитические ванны 20 производства алюминия, показанные на фиг.2.

[42] В продолжение описания фиг.1, газосборник 34 очищенного газа, который расположен сверху тканевого фильтра 10 над плитой 30 и мешками 32, выполнен в своей вертикальной боковой стенке 38 с горизонтальным выпускным каналом 40. Выпускной канал 40 соединен по текучей среде с вентилятором 42, который в примере по фиг.1 является радиальным вентилятором 42. Радиальный вентилятор 42 выполнен с крыльчаткой 44, расположенной в кожухе 45 вентилятора 42 и вращающейся горизонтальным валом 46, приводимым в действие двигателем 48. Отходящий газ, протекающий горизонтально через выпускной канал 40, входит в радиальный вентилятор 42 в аксиальном направлении крыльчатки 44 и получает импульс в вертикальном направлении, радиально от крыльчатки 44. Отходящий газ направляется вверх вентилятором 42 и уходит от вентилятора 42 по существу вертикально через выпуск 50 вентилятора.

[43] На фиг.2 схематично показаны два альтернативных места расположения вентилятора. В первом альтернативном варианте осуществления вентилятор 142 может быть расположен в канале 2 впуска газа. Во втором альтернативном варианте осуществления вентилятор 242 может быть расположен сразу после мокрого скруббера 12. Вентиляторы 142, 242 можно использовать, как альтернативу или в комбинации с вентилятором 42 для генерирования потока отходящего газа через газоочистную установку 1.

[44] Мокрый скруббер 12 содержит кожух 52. Кожух 52 содержит горизонтальное днище 54, горизонтальную кровлю 56, и в общем цилиндрическую боковую стенку 58, продолжающуюся между днищем 54 и кровлей 56. Кожух 52 мокрого скруббера 12 полностью расположен внутри надстройки 14 газоочистной установки 1. При этом кожух 52 мокрого скруббера 12 защищен от ветровых нагрузок, ультрафиолетового излучения, осадков, песчаных бурь, и т.д., что существенно снижает требования к материалу и нагрузку на кожух 52 мокрого скруббера 12.

[45] Кожух 52 мокрого скруббера 12 расположен над или вертикально выше и рядом с тканевым фильтром 10, как лучше всего показано на фиг.1. При замене изношенных или поврежденных фильтрующих мешков 32 мешки 32 можно удалять, передвигая вертикально вверх через люки 35 в кровле 37 газосборника 34 очищенного газа. Фильтрующий мешок 32b, показанный пунктирной линией, показывает положение фильтрующего мешка 32b во время его удаления/замены. При расположении кожуха 52 мокрого скруббера 12 рядом с газосборником 34 очищенного тканевым фильтром 10 газа кожух 52 не препятствует замене фильтрующих мешков 32. Как показано на фиг.1 и 2, кожух 52 мокрого скруббера 12 расположен непосредственно над бункером 8 оксида алюминия.

[46] Днище 54 мокрого скруббера 12 выполнен с впускным отверстием 60, которое соединено по текучей среде с выпуском 50 вентилятора. Впускное отверстие 60 соединено по текучей среде с газораспределителем 62, который распределяет газ, приходящий от вентилятора 42 внутри кожуха 52 мокрого скруббера 12. Возможная горизонтальная газораспределительная решетка 64 может быть расположена над газораспределителем 62 внутри кожуха 52 для поддержки образования профиля равномерного газораспределения отходящего газа внутри кожуха 52. Если требуется, набивка 66 газожидкостного контакта может располагаться внутри кожуха 52 над газораспределителем 62 и газораспределительной решеткой 64 для улучшения контакта между отходящим газом и абсорбирующей жидкостью, подаваемой соплами 68, расположенными внутри кожуха 52 над распределителем 62, решеткой 64 и набивкой 66. Примеры такой газожидкостной набивки 66 включают в себя MellapakТМ, производимый Sulzer Chemtech AG, Winterthur, CH, и кольца PallТМ, производимые Raschig GmbH, Ludwigshafen, DE. Согласно одному варианту осуществления газожидкостная набивка 66 может являться деревянной набивкой, выполненной в виде решетки из деревянных стержней. Деревянная набивка делает возможной эксплуатацию мокрого скруббера 12 без подачи абсорбирующей жидкости в течение более коротких периодов времени без повреждения набивочного материала.

[47] Абсорбирующая жидкость должна, в общем, содержать воду с щелочным веществом. Щелочным веществом может, например, являться гидроксид натрия NaOH, карбонат натрия Na2CO3, гидроксид кальция CaOH, известняк CaCO3 или любое другое вещество, подходящее для нейтрализации кислотных загрязняющих веществ отходящего газа, включающих в себя, например, сернистый ангидрид S02 и фтористый водород HF, которые должны удаляться из отходящего газа посредством мокрого скруббера 12. Согласно дополнительному варианту осуществления абсорбирующая жидкость, содержащая воду с щелочным веществом, может по меньшей мере частично, подаваться в мокрый скруббер 12 в виде морской воды, например в виде морской воды из находящегося рядом океана. При работе мокрого скруббера на морской воде морская вода должна протекать через мокрый скруббер 12 для абсорбирования и нейтрализации сернистого ангидрида и фтористого водорода из отходящего газа, после чего морская вода должна возвращаться в океан.

[48] Например, абсорбция и нейтрализация сернистого ангидрида и фтористого водорода из отходящего газа с использованием гидроксида натрия NaOH может проходить согласно следующим реакциям:

SO2 (газ)+2NaOH(водный раствор)+1/2 О2 (газ)=>Na2SO4(водный раствор)+H2O [уравнение 1.1]

HF (газ)+NaOH(водный раствор)=>NaF(водный раствор)+H2O [уравнение 1.2]

[49] Насос 70 расположен на грунте 72 для перекачки абсорбирующей жидкости через соединенную по текучей среде подающую трубу 74 в соединенные по текучей среде сопла 68. Сопла 68 распыляют абсорбирующую жидкость и вводят ее в контакт, если требуется, посредством набивки 66 газожидкостного контакта с отходящим газом, протекающим вертикально вверх внутри кожуха 52 мокрого скруббера 12. Использованная абсорбирующая жидкость собирается на днище 54 кожуха 52 и протекает через соединенную по текучей среде трубу 76 в циркуляционный бак 78. Циркуляционный бак 78 соединяется по текучей среде с насосом 70, который возвращает абсорбирующую жидкость в сопла 68. Переливная труба 80 соединяется с баком 78 для удаления излишков абсорбирующей жидкости.

[50] Устройство 82 измерения показателя рН соединяется с трубой 74 для измерения показателя рН абсорбирующей жидкости. Устройство 82 измерения показателя рН управляет насосом 84, который перекачивает щелочной раствор, такой как раствор NaOH, из емкости 86 хранения в трубу 74 через соединенную по текучей среде подающую трубу 88. Устройство 82 измерения показателя рН управляет насосом 84 поддержания величины показателя pH в абсорбирующей жидкости, подаваемой на сопла 68 через соединенную по текучей среде трубу 74 при заданном уровне, например pH равном 6,5.

[51] Согласно альтернативному варианту осуществления насос 71 расположен для перекачки морской воды, имеющей показатель pH, например, около 7,5-8,5, из находящегося рядом океана 73 в подающую трубу 74 через соединенную по текучей среде трубу 75. Морская вода используется в качестве абсорбирующей жидкости в мокром скруббере 12 для абсорбирования и нейтрализации сернистого ангидрида и фтористого водорода согласно реакциям, аналогичным описанным выше для NaOH. После такой абсорбциии и нейтрализации морская вода возвращается в океан 73 по трубе 76 и соединенной по текучей среде трубе 77. Если требуется, часть свежей воды, или часть подвергнутой рециркуляции морской воды, может циркулировать в мокром скруббере 12, вместе с подачей новой морской воды из океана 73.

[52] Каплеотбойник 90 расположен вертикально над соплами 68. Каплеотбойник 90 удаляет любые капли, содержащиеся в отходящем газе, перед входом отходящего газа в вытяжную трубу 16. Очищенный отходящий газ, показанный стрелкой AC, уходит из вытяжной трубы 16 и выпускается в атмосферу.

[53] Газоочистная установка 1 поддерживается на опорах 92, вместе образующих несущую конструкцию 94. Контактные реакторы 4, 6, тканевый фильтр 10 и мокрый скруббер 12, кроме вспомогательного оборудования, такого как насос 70 и бак 78, вместе образуют составную установку 96, которая поддерживается на несущей конструкции 94, общей для контактных реакторов 4, 6, тканевого фильтра 10 и мокрого скруббера 12. В варианте осуществления фиг.1 и 2 бункер 8 оксида алюминия, надстройка 14, и вытяжная труба 16 также образуют часть составной установки 96 и поддерживается на общей несущей конструкции 94. Как ясно из описания фиг.1 и 2 в целом газоочистная установка 1 занимает весьма небольшую площадь, поскольку мокрый скруббер 12 расположена на вертикальной отметке выше тканевого фильтра 10, и над бункером 8 оксида алюминия. Кроме того, выпускной канал 40, направляющий отходящий газ из тканевого фильтра 10 в мокрый скруббер 12, является весьма коротким, в общем, только 0,1-2 м. Также дополнительно, вытяжная труба 16 является весьма короткой, поскольку расположена непосредственно сверху кожуха 52 мокрого скруббера 12, который сам по себе расположен на значительной высоте над землей 72.

[54] Способ очистки отходящего газа в газоочистной установке 1 включает в себя введение отходящего газа через канал 2 впуска газа. Отходящий газ вводится в контакт с частицами оксида алюминия повторного использования в первом контактном реакторе 4, обеспечивающем адсорбцию фтористого водорода и сернистого ангидрида на частицах оксида алюминия. Дополнительная адсорбция происходит во втором контактном реакторе 6. Отходящий газ затем фильтруется в тканевом фильтре 10. Такое фильтрование обеспечивает удаление захваченных частиц пыли и оксида алюминия, насыщенного фтористым водородом и сернистым ангидридом. Фильтрованный отходящий газ затем направляется из газосборника 34 очищенного газа тканевого фильтра 10 и почти сразу вводится в мокрый скруббер 12 через ее впускное отверстие 60. Внутри кожуха 52 мокрого скруббера 12 отходящий газ вводится в контакт с абсорбирующей жидкостью, обеспечивающей дополнительное удаление сернистого ангидрида и фтористого водорода. Очищенный отходящий газ выпускается в атмосферу через вытяжную трубу 16, расположенную сверху непосредственно на кожух 52 мокрого скруббера 12.

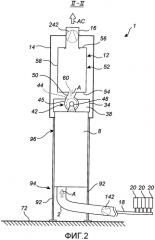

[55] На фиг.3-7 показана нижняя часть 51 мокрого скруббера 12 более подробно. На фиг.3 показан вентилятор 42 с которым выпускной канал 40, показанный на фиг.1, соединен по текучей среде. Двигатель 48 вращает посредством горизонтального вала 46 крыльчатку (не показано на фиг.3) внутри кожуха 45, обеспечивая передвижение отходящего газа из тканевого фильтра, показанного на фиг.1 и 2. Отходящий газ передвигается через вентилятор 42 по существу вертикально вверх через выпуск 50 вентилятора. Выпуск 50 вентилятора выполняет функцию впускного канала мокрого скруббера, направляя отходящий газ в кожух 52 мокрого скруббера через впускное отверстие 60. Отходящий газ протекает внутри выпуска 50 вентилятора в направлении потока впускного газа, которое близко к направлению вертикально вверх.

[56] Отходящий газ протекает через впускное отверстие 60, расположенное в днище 54 мокрого скруббера 12, в газораспределитель 62, расположенный в кожухе 52 мокрого скруббера 12. Как показано на фиг.3 газораспределитель 62 в данном варианте осуществления расположен по центру в днище 54 кожуха 52 мокрого скруббера.

[57] Газораспределитель 62 содержит, как основные компоненты, впускную горловину 100, диффузор 102 и коллектор 104 жидкости. Газораспределитель 62 распределяет отходящий газ, входящий в мокрый скруббер 12 через впускное отверстие 60, таким образом, что отходящий газ внутри кожуха 52 мокрого скруббера 12 равномерно распределяется в ней. Равномерное распределение отходящего газа дает в результате эффективное удаление загрязняющих веществ из отходящего газа. Кроме того, газораспределитель 62 является весьма энергетически эффективным, поскольку большая часть динамической энергии отходящего газа из вентилятора 42 возвращается в виде полезной статической энергии ниже по потоку от газораспределителя 62. При этом уменьшается потребление энергии вентилятором 42 для нагнетания отходящего газа через мокрый скруббер 12 в сравнении с уровнем техники.

[58] Каждое из следующего: впускная горловина 100, диффузор 102 и коллектор 104 жидкости, описаны более подробно ниже в данном документе в отношении их соответствующего конструктивного исполнения и функций, наилучшим образом показанных на фиг.3-7.

[59] На фиг.4 показана впускная горловина 100 с первым участком 106 и вторым участком 108. Первый участок 106 является цилиндрическим с постоянной окружностью и, следовательно, постоянной площадью А1 горизонтального поперечного сечения, одинаковой с площадью горизонтального поперечного сечения впускного отверстия 60. Таким образом, средняя скорость потока отходящего газа, проходящего через первый участок 106 является постоянной по всей длине прохода через первый участок 106. Первый участок 106 соединен по текучей среде с выпуском 50 вентилятора. Выпуск 50 вентилятора имеет площадь А2 горизонтального поперечного сечения, в месте соединения по текучей среде с первым участком 106. В общем, площадь А2 поперечного сечения является аналогичной площади А1 поперечного сечения. Средняя скорость потока отходящего газа на выпуске 50 вентилятора составляет, обычно 20-40 м/с. Таким образом, средняя скорость потока отходящего газа на первом участке 106 может также составлять 20-40 м/с, или немного больше, если площадь А1 меньше площади А2. В одном примере средняя скорость потока отходящего газа в выпуске 50 вентилятора составляет 30 м/с, и средняя скорость потока отходящего газа на первом участке 106 составляет 32 м/с. Обычно, первый участок 106 имеет вертикальную длину L1, составляющую около 5-20% его диаметра D1.

[60] Второй участок 108 соединен по текучей среде с первым участком 106. В точке 108а, где второй участок 108 соединяется с первым участком 106, второй участок 108 является цилиндрическим и имеет диаметр, D1, приблизительно одинаковый с диаметром первого участка 106. Как показано на фиг.4, второй участок 108 имеет увеличивающуюся площадь горизонтального поперечного сечения в направлении от первого участка 106. Верх 108b второго участка 108 имеет площадь А3 горизонтального поперечного сечения, обычно составляющую 180-220% площади А1. В общем, второй участок 108 имеет вертикальную длину L2, составляющую около 10-30% своего наименьшего диаметра D1.

[61] На фиг.5 показано продольное сечение газораспределителя 62. Второй участок 108 впускной горловины 100 имеет плавное внутреннее закругление 110. Внутреннее закругление 110 имеет радиус R1, составляющий обычно 10-30% диаметра D1 второго участка 108 в точке 108а. Преимущество внутреннего закругления 110 состоит в том, что поток отходящего газа можно перенаправить на около 70-110° от направления впуска потока для изменения направления потока диффузора весьма эффективным образом с незначительной потерей энергии. Как показано на фиг.5, поток отходящего газа можно перенаправить на около 90° от направления впуска потока, близкого к вертикальному, к направлению потока диффузора, близкого к горизонтальному. Второй участок 108 завершается концом гладкого закругления 110 на вершине 108b. На вершине 108b, второй участок 108 имеет наружный диаметр, D2, обычно составляющий 120-160% диаметра D1. Следует понимать, что площадь А3, описанная выше и показанная на фиг.4, вычисляется по диаметру D2. Впускная горловина 100 может иметь круглое сечение, как показано, например, на фиг.3, но может также иметь конструкцию с другими требуемыми конфигурациями или геометрией.

[62] Возвращаясь к фиг.3, поток отходящего газа, протекающий через впускную горловину 100, входит в диффузор 102. Диффузор 102 замедляет, благодаря увеличению статического давления, скорость потока отходящего газа. Диффузор 102 содержит горизонтальную нижнюю пластину 112, крышку, образованную верхней пластиной 114, и множество вертикальных боковых стенок 116, продолжающихся от нижней пластины 112 к верхней пластине 114. Горизонтальная верхняя пластина 114 расположена в пути потока отходящего газа, протекающего в кожух 52 мокрого скруббера через впускное отверстие 60.

[63] На фиг.5 показана горизонтальная нижняя пластина 112 диффузора 102, окружающая второй участок 108 впускной горловины 100 на вершине 108b. При этом горизонтальная нижняя пластина 112 имеет внутренний диаметр, D2, приблизительно равный наружному диаметру D2 второго участка 108. Горизонтальная нижняя пластина 112 имеет наружный диаметр, D3, составляющий предпочтительно 130-160% диаметра D2 и 150-250% диаметра D1. Горизонтальная верхняя пластина 114 является в варианте осуществления, показанном на фиг.3-7 по существу перпендикулярной потоку отходящего газа, протекающему через кожух 52 мокрого скруббера. В качестве альтернативы, горизонтальная верхняя пластина 114 может проходить под несколько отличающимся углом. Горизонтальная верхняя пластина 114 может проходить под углом 70-110° к потоку отходящего газа, протекающему через кожух 52 мокрого скруббера. Например, горизонтальная верхняя пластина 114 может иметь в некотором роде коническую форму и образовывать угол 70-110° с потоком отходящего газа через кожух 52 мокрого скруббера.

[64] Продолжая описание по фиг.5, горизонтальная верхняя пластина 114 имеет горизонтальный центральный участок 118 и наружный закругленный участок 120, охватывающий по окружности центральный участок 118. Горизонтальная верхняя пластина 114, таким образом, напоминает поля шляпы. Центральный участок 118 имеет диаметр D4, обычно составляющий 80-100% диаметра D3. Наружный закругленный участок 120 может, например, иметь вертикальное поперечное сечение в виде сегмента половины окружности, как показано на фиг.5, четверти окружности или некоторой другой подходящей формы, начинаясь от закраины 122 центрального участка 118 и проходя наружу к вершине 120а. Обычно наружный радиус R2 закругленного участка 120 составляет 3-10% диаметра D4 центрального участка 118.

[65] На вершине 108b, где второй участок 108 впускной горловины 100 соединяется с диффузором 102, вертикальный предел обозначен позицией V1. Вертикальный предел V1 охватывает по окружности второй участок 108 и имеет диаметр D2, одинаковый с наружным диаметром D2 второго участка 108. Вертикальный предел V1 является аналогичным вертикальному цилиндру с диаметром D2 и высотой H1, являющейся вертикальным расстоянием между горизонтальной нижней пластиной 112 и горизонтальной верхней пластиной 114. Таким образом, площадь вертикального предела V1 равна to H1 * D2 * π. Поток отходящего газа, протекающий из впускной горловины 100 в диффузор 102, протекает через вертикальный предел V1. Если отходящий газ имеет профиль достаточно равномерного газораспределения по всему выпуску 50 вентилятора, то площадь позиции V1 может быть аналогична площади А1. С другой стороны, если отходящий газ имеет профиль неравномерного газораспределения по всему выпуску 50 вентилятора, что является обычной ситуацией, поскольку вентилятор 42 весьма подвержен генерированию асимметричного профиля газораспределения, то площадь позиции V1 предпочтительно меньше площади А1. Если площадь позиции V1 меньше площади А1, отходящий газ дросселируется при прохождении от второго участка 108 впускной горловины 100 и в диффузор 102. Такое дросселирование позволяет «выровнять» газораспределение, т.е. придать потоку отходящего газа, протекающего через диффузор 102, весьма равно