Способ получения водорода исходя из жидких улеводородов, газообразных углеводородов и/или кислородосодержащих соединений, в том числе полученных из биомассы

Иллюстрации

Показать всеИзобретение может быть использовано при получении водорода из реагентов, включающих жидкие углеводороды, газообразные углеводороды и/или кислородсодержащие соединения, в том числе полученные из биомассы, и их смеси. Для получения водорода используют секцию подогрева реагентов; секцию каталитического частичного окисления при коротком времени контакта, в которой получают синтез-газ; секцию рекуперации тепла; секцию превращения монооксида углерода, присутствующего в синтез-газе, в диоксид углерода посредством реакции конверсии водяного газа; секцию удаления полученного диоксида углерода; секцию охлаждения и удаления конденсата. Изобретение позволяет получить H2 и CO2 высокой чистоты и продувочный газ со средней теплотворной способностью, который можно использовать в процессах горения и/или вводить в систему подачи топлива установки. 16 з.п. ф-лы, 2 ил., 5 табл., 5 пр.

Реферат

Настоящее изобретение относится к способу получения водорода, исходя из жидких углеводородов, газообразных углеводородов и/или кислородсодержащих соединений, в том числе полученных из биомассы, и их смесей. Указанный способ включает:

i) секцию для получения синтез-газа посредством каталитического частичного окисления при коротком времени контакта (КЧО-КВК),

ii) секцию, в которой происходит реакция конверсии водяного газа (КВГ),

iii) секцию для удаления полученного диоксида углерода и, возможно,

iv) секцию отделения/очистки (АПД) полученного водорода, дающую в качестве побочного продукта продувочный газ при давлении, слегка превышающем атмосферное, с теплотворной способностью, которая является достаточно высокой, чтобы позволить использовать его в качестве топлива и/или в системе подачи топлива в установку.

Указанный способ может включать секцию гидродесульфуризации указанного сырья.

Наиболее широко используемой технологией получения синтез-газа и, впоследствии, водорода является способ парового риформинга (ПР). Эта технология превращает легкие десульфированные углеводороды посредством проведения реакции с паром в многотрубных каталитических реакторах с огневым обогревом, помещенных в печь, в соответствии с реакцией [1]:

Для обеспечения тепла для сильно эндотермических реакций применяют горение. Углеводороды поступают в трубы установки риформинга после того, как их смешивают со значительными количествами пара (молярное соотношение пар/углерод обычно составляет более 2,5), и превращаются в смесь, содержащую преимущественно Н2 и СО (синтез-газ). Применяемые катализаторы обычно содержат никель, нанесенный на оксидный носитель. Температуры на входе в трубы обычно составляют выше 600°C, в то время как температуры газов, выходящих из труб, составляют ниже 900°C. Относительное давление, при котором происходит процесс ПР, обычно находится в диапазоне от 0,5 до 3 МПа (от 5 до 30 бар).

Более конкретно, процесс ПР происходит в трубчатом реакторе, в котором трубы вставлены в камеру источника тепла, и в котором тепло для реакции подают через стенку или посредством расположенных на своде горелок. В реакторе ПР реакционные трубы имеют диаметр в диапазоне от 76 до 127 мм (от 3 до 5 дюймов) и длину от 6 до 13 м; указанные трубы заполнены катализатором, и через них проходит смесь, состоящая из углеводородов и пара.

Для того чтобы получить температуру синтез-газа на выходе в диапазоне 800-900°C, температура стенок указанных труб должна быть приблизительно на 100-150°C выше, а температура газов, генерируемых горелками, должна составлять 1200-1300°C. Таким образом, данные трубы, изготовленные путем плавления особых сплавов, имеющих высокое содержание Cr и Ni (25-35%), представляют собой критический элемент данной технологии. Необходимость избегать контакта между трубами и пламенем горелок, который может привести к внезапному разрушению труб, требует размещения их на расстоянии и, следовательно, приводит к увеличению объема печи риформинга. Дополнительный критический аспект способа ПР связан с невозможностью использования углеводородов с высокой молекулярной массой, что может привести к образованию углеродистых отложений, снижающих каталитическую активность. В результате этого тепло, подаваемое к внешней стороне труб, вызывает явления крекинга углеводородов, с последующим образованием углеродистых отложений, самым крайним последствием чего является закупоривание труб, в которых происходит риформинг, и их разрушение. Серосодержащие соединения, если их подают в процесс ПР, также могут вызвать дезактивацию катализатора и привести к аналогичным последствиям. Из этих соображений сырье для процесса ПР необходимо подвергать гидродесульфуризации перед использованием.

С точки зрения эксплуатации, управление печью ПР в таких условиях, как на нефтеперерабатывающем предприятии, приводит к возникновению ряда критических параметров, которые в настоящее время контролируют путем постоянного мониторинга.

Для решения некоторых из критических аспектов, связанных с технологией ПР, были предложены различные конфигурации и технологии. Одна из них представляет собой способ каталитического частичного окисления при коротком времени контакта (КЧО-КВК), который описан в патентах MI93A001857, MI96A000690, MI2002A001133, MI2007A002209 и MI2007A002228 (L. Basini et al.). В этой технологии углеводороды, смешанные с воздухом и/или кислородом, пропускают над подходящим катализатором и превращают в синтез-газ. Внутри реактора образуется тепло реакции в результате уравновешивания реакций полного и частичного окисления сырья. При использовании природного газа основная реакция способа КЧО-КВК описывается уравнением [2]:

Этот реактор является крайне простым по его конструкционным и рабочим принципам. Реактор представляет собой реактор адиабатического типа, а его размеры меньше, чем размеры реактора ПР, более чем на два порядка величины. Кроме того, в отличие от процесса ПР, катализаторы не дезактивируются, даже если в сырье присутствуют серосодержащие соединения; это позволяет разработать схему процесса, из которой можно исключить стадию гидродесульфуризации. Простота конструкции и устойчивость катализатора к явлениям дезактивации также позволяют значительно упростить управление и сократить остановки на техническое обслуживание. Более конкретно, указано, что для получения 55000 м3(н.у.)/ч водорода с помощью технологии ПР необходима печь, содержащая 178 труб с катализатором. Подсчитано также, что в этом случае необходимое количество катализатора составляет приблизительно 21 т. Указано также, что секция, где протекает реакция, и секция рекуперации тепла из дымовых газов печи риформинга имеют значительные размеры и занимают объем приблизительно 11000 м3. С другой стороны, такое же количество Н2 можно получить с помощью реактора КЧО-КВК и секции рекуперации тепла, имеющих общий объем приблизительно 70 м3 и содержащих 0,85 т катализатора.

В способе ПР, предназначенном для получения Н2, состав синтез-газа, выходящего из печи риформинга, смещают в направлении смеси Н2 и СО2 с помощью реакции СО с водяным паром в одном или более реакторов, в которых происходит конверсия водяного газа (КВГ), согласно реакции [3]:

Затем водород отделяют и очищают, обычно с использованием секции адсорбции с перепадом давления (АПД). Последняя использует свойства различной физической адсорбции молекул на материалах различных видов. Таким образом, секция АПД дает поток чистого Н2 и поток продувочного газа низкого давления, который в основном включает СО2, СН4 и часть полученного Н2. Указанный продувочный газ, который обычно обладает теплотворной способностью (PCI) в диапазоне 8400-10500 кДж/кг (2000-2500 ккал/кг), затем снова подают в печь риформинга, обеспечивая часть тепла для реакции. Одним из недостатков реакции ПР является перепроизводство пара, т.е. избыточное получение пара, который невозможно использовать в процессе, и присутствие которого снижает энергетическую эффективность самого способа.

Сходную схему процесса также можно использовать в технологии КЧО-КВК, предназначенной для получения Н2. Однако в этом случае парциальное давление CO2, полученное на выходе из секции КВГ, выше, чем давление, полученное в процессе ПР, и, следовательно, не только скорость потока газа, подлежащего очистке, выше в секции АПД, но также и продувочный газ, выходящий из секции АПД, обладает более низкой теплотворной способностью по сравнению с продувочным газом, полученным с помощью ПР. Продувочный газ с крайне низким значением теплотворной способности нелегко использовать для получения пара в бойлере.

Целью настоящего изобретения является обеспечение новой схемы процесса, которая объединяет секцию КЧО-КВК, секцию КВГ и секцию удаления CO2, чтобы получить поток Н2 с чистотой выше 90 об. %, отделенный от потока чистого CO2. В возможной схеме процесса в дополнение к трем предыдущим секциям также имеется секция АПД, расположенная после секции удаления CO2. Этот блок АПД предоставляет возможность получения Н2 высокой чистоты и продувочного газа со средней теплотворной способностью.

Таким образом, дополнительной целью настоящего изобретения является получение потоков Н2 и СО2 высокой чистоты и отработанного газа, выходящего из секции АПД, обладающего средней теплотворной способностью (PCI), которая позволяет использовать отработанный газ непосредственно в процессах горения и/или вводить его в систему подачи топлива установки. Наконец, именно из-за того, что стадию гидродесульфуризации сырья можно исключить, дополнительной целью настоящего изобретения является возможность получения синтез-газа, содержащего меньшие количества серосодержащих соединений, которые можно удалить на стадии удаления СО2 и/или на возможной стадии АПД.

Настоящее изобретение относится к способу получения водорода исходя из реагентов, включающих жидкие углеводороды, газообразные углеводороды и/или кислородсодержащие соединения, в том числе полученные из биомассы, и их смеси, в котором газообразные углеводороды выбирают из группы, включающей природный газ, сжиженный нефтяной газ, потоки газообразных углеводородов, поступающие из технологических процессов нефтеперерабатывающих и/или любых химических предприятий, и их смеси, в котором жидкие углеводороды выбирают из группы, включающей нафты, газойли, высококипящие газойли, легкие рецикловые газойли, тяжелые рецикловые газойли, деасфальтизированные нефти и их смеси, и в котором кислородсодержащие соединения выбирают из группы, включающей глицерин, триглицериды, углеводы, метанол, этанол и их смеси; причем указанный способ отличается тем, что он включает:

- секцию подогрева реагентов при температуре в диапазоне от 100 до 500°C,

- секцию каталитического частичного окисления при коротком времени контакта, в которой указанные реагенты реагируют с окислителем, включающим кислород, воздух или обогащенный кислородом воздух, с получением синтез-газа,

- секцию рекуперации тепла, включающую бойлер, который генерирует пар, таким образом, охлаждая полученный синтез-газ,

- секцию превращения монооксида углерода, содержащегося в синтез-газе, в диоксид углерода посредством реакции конверсии водяного газа,

- секцию удаления диоксида углерода, содержащегося в потоке, полученном в секции конверсии водяного газа,

- секцию охлаждения и удаления конденсата, полученного в секции конверсии водяного газа.

Дополнительное воплощение настоящего изобретения относится к описанному ранее способу, возможно включающему секцию очистки полученного водорода с помощью адсорбции с перепадом давления и получения продувочного газа, обладающего средней теплотворной способностью.

Продувочный газ можно использовать в процессе горения и/или можно вводить его в систему подачи топлива нефтеперерабатывающего предприятия или любого другого химического предприятия. Поскольку скорость потока в секцию АПД значительно снижена, благодаря удалению СО2, возможная окончательная очистка водорода является более эффективной и менее дорогостоящей. Кроме того, этот процесс в значительной степени снижает такие выбросы, как NOx, СО и твердые частицы, поскольку подогрев сырья предпочтительно можно осуществлять паром, полученным при охлаждении синтез-газа, выходящего из реактора КЧО-КВК. Технологические схемы, в которых применяют технологию получения синтез-газа посредством КЧО-КВК, могут также не использовать печи для подогрева реагентов; таким образом, всегда возможно избежать получения разбавленных потоков CO2 в дымовых газах.

Наконец, схема процесса может быть такой, что она не приводит к получению избытка пара. Фактически, отвод пара не всегда является преимуществом, и в некоторых случаях может быть желательным избежать его.

Дополнительное воплощение настоящего изобретения относится к ранее описанному способу, который возможно включает секцию гидродесульфуризации реагентов.

Также можно разработать объединенный процесс, включающий секции гидродесульфуризации, КЧО-КВК, реакции КВГ, удаления СО2 и АПД, таким образом, чтобы избежать каких-либо выбросов СО2 в разбавленных потоках, которые отличаются от тех, которые получают из блока удаления. Напротив, технология ПР не позволяет составить технологическую схему, в которой можно избежать перепроизводства пара (мы повторяем, что отвод пара фактически не всегда является преимуществом или необходимостью во всех промышленных ситуациях) или выбросов СО2 в дымовых газах печей подогрева и ПР. Количество выделяемого и "нерекуперируемого" CO2 соответствует диапазону от 30 об. % до 45 об. % от общего количества полученного СО2.

В еще одном воплощении изобретения удаление диоксида углерода в секции удаления диоксида углерода можно осуществлять с применением раствора амина в качестве промывочного растворителя. При этом часть полученного в процессе пара можно использовать для регенерации указанного раствора амина, что приводит к выпуску концентрированного потока диоксида углерода.

Предпочтительно, в предложенном способе диоксид углерода, удаленный из потока, выходящего из секции конверсии водяного газа, имеет концентрацию по меньшей мере 98 об. %.

В совокупности все эти преимущества делают стоимость получения водорода в разных сценариях более конкурентоспособной по сравнению со стоимостью водорода, который можно получить по обычной технологии ПР.

Дополнительные задачи и преимущества настоящего изобретения станут более очевидными из последующего описания и прилагаемых чертежей, предназначенных только для иллюстративных и неограничивающих целей.

На Фиг. 1 изображена блок-схема процесса получения водорода, на которой:

100 - секция гидродесульфуризации;

200 - секция подогрева сырья;

101 - секция реакции КЧО-КВК;

201 - бойлер для рекуперации тепла;

102 - секция, в которой происходит реакция конверсии водяного газа (квг);

202 - охладитель кипящей питающей воды (КПВ);

103 - область удаления конденсата;

104 - секция удаления СО2;

105 - секция АПД;

300 - сжатие продувочного газа.

На Фиг. 2 изображена блок-схема процесса получения водорода, аналогичная Фиг. 1, кроме блока Р (КВГ), который на этом чертеже включает:

106 - секцию реакции высокотемпературной конверсии (ВТК);

107 - секцию реакции низкотемпературной конверсии (НТК);

206 - генератор пара;

205 - перегреватель пара;

207 - охладитель кипящей питающей воды (КПВ).

Секции 205 и 206 обеспечивают получение пара, который используют в процессе.

Согласно схеме, представленной на Фиг. 1, подаваемый поток (2) возможно подвергают гидродесульфуризации, затем его смешивают с окислителем (1) и подогревают перед проведением реакции в секции (101) каталитического частичного окисления, в которой реагенты превращаются в синтез-газ (4). Горячий синтез-газ охлаждают с помощью бойлера (201) для рекуперации тепла, а полученный таким образом высокотемпературный пар (5) можно использовать частично для стадии (200) подогрева реагентов, а частично для поддержания реакции (102) конверсии водяного газа. Охлажденный синтез-газ (19) превращают в секции (102) КВГ в смесь (9), включающую водород и диоксид углерода. Указанную смесь охлаждают с помощью охладителя (202) кипящей питающей воды и водяного теплообменника (204), таким образом получая пар (13 и 20) низкого давления. Охлаждение завершают в воздушном теплообменнике (203). После охлаждения сепаратор (103) удаляет конденсат, и полученная таким образом смесь поступает в секцию (104) удаления CO2. Если для функционирования данной секции применяют раствор амина, часть полученного пара (13 и 20) низкого давления можно использовать для промывки указанного раствора. Из секции (104) выходят поток Н2 (15) и поток СО2 (14). Водород поступает в возможную секцию (105) очистки, из которой выходит чистый водород (16) вместе с продувочным газом (21), который частично можно использовать в качестве топлива в возможной печи подогрева реагентов (3), а частично можно сжать для других целей (300).

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Со ссылкой на Фиг. 1, способ, являющийся объектом настоящего изобретения, включает описанные ниже стадии.

Подаваемый поток (2) включает жидкие углеводороды, газообразные углеводороды и/или кислородсодержащие соединения, в том числе полученные из биомассы, и их смеси. Газообразные углеводороды включают природный газ, сжиженный нефтяной газ, потоки газообразных углеводородов, поступающие из технологических процессов нефтеперерабатывающих и/или любых химических предприятий, и их смеси. Жидкие углеводороды включают нафты, газойли, высококипящие газойли, легкие рецикловые газойли, тяжелые рецикловые газойли, деасфальтизированные нефти и их смеси.

Кислородсодержащие соединения включают глицерин, триглицериды, углеводы, метанол, этанол и их смеси.

Подаваемый поток (2) возможно поступает в секцию (100) гидродесульфуризации, в которой серу сначала превращают в серную кислоту, которая впоследствии реагирует с оксидом цинка, так что выходящий поток содержит менее 0,1 ppm (частей на миллион) серы. Секция гидродесульфуризации может не быть начальной стадией процесса, поскольку секция (101) каталитического частичного окисления способна работать и с серосодержащим сырьем. Секция (100) гидродесульфуризации может быть расположена ниже по ходу технологического процесса после секции конверсии водяного газа, допускающей присутствие серы (не показана на Фиг. 1). Поток, выходящий из секции гидродесульфуризации, смешивают с окислителем (1), выбранным из кислорода, воздуха и обогащенного кислородом воздуха. Перед поступлением в секцию (101) каталитического частичного окисления при коротком времени контакта указанную смесь подогревают (200) до температуры в диапазоне от 100°C до 500°C.Подогрев может происходить в печи, в которой используют часть полученного продувочного газа (3). При подогреве (200) предпочтительно используют часть пара (5), полученного в самом процессе. В секции (101) каталитического частичного окисления при коротком времени контакта углеводородные соединения и/или кислородсодержащие соединения реагируют с окислителем с образованием синтез-газа (4), то есть смеси водорода и монооксида углерода. Предпочтительными рабочими условиями в реакторе каталитического частичного окисления при коротком времени контакта являются:

- температура на входе в диапазоне от 100 до 450°C,

- соотношение пар/углерод в сырье в диапазоне от 0 об. долей до 2 об. долей, более предпочтительно в диапазоне от 0,2 об. долей до 1,0 об. доли,

- соотношение О2/углерод в сырье в диапазоне от 0,40 об. долей до 0,70 об. долей, более предпочтительно в диапазоне от 0,5 об. долей до 0,60 об. долей,

- часовая объемная скорость подачи газа (GHSV) в диапазоне от 10000 ч-1 до 500000 ч-1, предпочтительно в диапазоне от 30000 ч-1 до 250000 ч-1, а более предпочтительно в диапазоне от 45000 ч-1 до 200000 ч-1, где GHSV определяют как часовой объемный поток газообразных реагентов, деленный на объем катализатора,

- температура на выходе из реактора в диапазоне от 500 до 1100°C, предпочтительно от 650°C до 1050°C, а более предпочтительно в диапазоне от 750°C до 1000°C.

Реакция каталитического частичного окисления является экзотермической, поэтому предпочтительно рекуперировать тепло, переносимое синтез-газом, с применением бойлера, в который поступает вода (6) (возможно, полученная в процессе), и из которого выходит высокотемпературный пар (ВТ пар или 5). Часть высокотемпературного (ВТ) пара предпочтительно используют для:

- подогрева смеси реагентов перед секцией (101) КЧО-КВК;

- введения в цикл перегретого пара, получаемого в секции (102) КВГ.

Более конкретно, что касается парового цикла, отметим, что часть ВТ пара (5), получаемого при охлаждении потока полученного синтез-газа (4), вводят в секцию (102) КВГ, чтобы гарантировать высокую степень превращения монооксида углерода и предоставить возможность образования Н2 и СО2 (9). Смесь, полученную после протекания реакции КВГ, охлаждают, получая пар (13 и 20) низкого давления, часть которого предпочтительно может обеспечивать тепло, необходимое для секции регенерации аминов, которые могут быть использованы в секции (104) удаления СО2. На дополнительной стадии смесь Н2 и СО2 охлаждают водой с помощью охладителя (202) кипящей питающей воды, а затем охлаждают в воздушном теплообменнике (203) и в водяном теплообменнике (204) перед тем, как направить ее в секцию (103), в которой удаляют конденсат. После удаления конденсатов газ (9) направляют в секцию (104) удаления диоксида углерода. Секция удаления CO2 предпочтительно включает секцию промывки амином, но она также может включать любое другое устройство. Эта секция предпочтительно удаляет по меньшей мере 98% диоксида углерода, содержащегося в синтез-газе. После удаления CO2 полученный газообразный поток содержит высокий процент Н2, предпочтительно выше 80 об. %, но еще более предпочтительно выше 90 об. %; указанный поток можно обработать в секции (105) АПД, имеющей уменьшенные размеры. Указанная секция АПД позволяет достичь высокого коэффициента извлечения полученного Н2 (16), выше 85 об. %, а предпочтительно выше 90 об. %. Полное или почти полное отсутствие СО2 в потоке, который можно направить в секцию АПД, значительно увеличивает теплотворную способность продувочного потока, что позволяет повторно использовать его в процессах горения и/или вводить в систему подачи топлива нефтеперерабатывающего или любого другого химического предприятия. В предпочтительном воплощении изобретения часть продувочного газа (3) используют в качестве топлива для печи (200) подогрева реагентов, перед введением в секцию КЧО-КВК. Продувочный газ, отделенный с помощью АПД, фактически обладает относительно высокой теплотворной способностью, с величиной, равной по меньшей мере 16800 кДж/кг (4000 ккал/кг), предпочтительно в диапазоне от 18900 до 29400 кДж/кг (от 4500 до 7000 ккал/кг), а еще более предпочтительно в диапазоне от 21000 до 25200 кДж/кг (от 5000 до 6000 ккал/кг).

ПРИМЕР 1

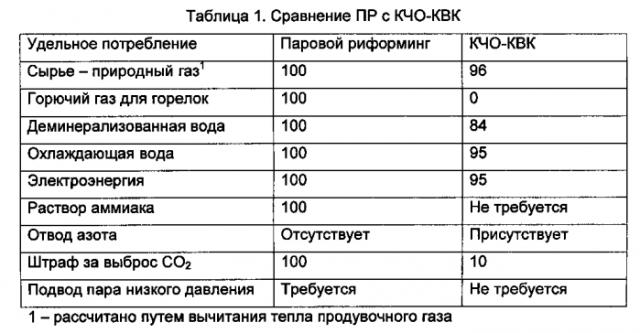

В Таблице 1 сравнивают потребления двух типичных установок: установки парового риформинга и установки КЧО-КВК; схемы обеих установок позволяют удалять СО2. Сравнение проведено на основе анализа, проведенного для установок с производительностью 55000 м3(н.у.)/ч Н2. Пример 1 относится к Фиг. 2. Удельные потребления, приведенные в Таблице 1, для парового риформинга были оценены с использованием данных, указанных обладателями лицензии, в то время как для технологии КЧО-КВК приведены обобщенные данные, полученные на уровне лабораторной опытной установки. Для других блоков в секциях гидродесульфуризации (100), КВГ (106, 205, 206, 207 и 107), АПД (105) и удаления CO2 (104) также использовали информацию, относящуюся к широко распространенным технологиям. Потребление электричества при операциях сжатия и отделения кислорода в установке разделения воздуха не включено.

Из сравнения общего и удельного потребления следует, что технология КЧО-КВК находится в крайне выгодной ситуации по сравнению с технологией ПР при наличии удаления СО2. Более конкретно, можно отметить, что для технологии КЧО-КВК потребление природного газа или, точнее, подвод тепла на единицу продукта оказался почти на 4% ниже, а выбросы СО2 - в десять раз ниже, что позволяет рассматривать эту технологию как предпочтительный выбор, если должно быть организовано удаление СО2. Имеются очевидные экономические преимущества, которые становятся еще большими в ситуациях, когда возникает риск получения СО2, и поощряется его "изоляция" и повторное использование.

Следует отметить, что при ПР существенная часть СО2, приблизительно одна треть, остается в дымовых газах, и его извлечение создает проблемы, которые трудно решить технически (разложение поглощающих растворов в присутствии кислорода) и которые приводят к таким высоким эксплуатационным расходам, что данное решение неприемлемо. Следовательно, при ПР полное удаление CO2 является недостижимым, в отличие от КЧО-КВК, где весь СО2 присутствует в технологическом газе.

Напротив, существенным недостатком технологии КЧО-КВК является более высокое потребление охлаждающей воды и электроэнергии, связанное с криогенной установкой для разделения воздуха и получения чистого кислорода. Потребление электроэнергии для данной технологии выше почти на два порядка величины. Таким образом, технология КЧО-КВК имеет большее преимущество в странах, в которых стоимость электроэнергии ниже. Следует отметить, что преимущество в отношении потребления является дополнительным по отношению к капитальным затратам, так как сложность секции получения синтез-газа значительно снижается при переходе от технологии ПР к технологии КЧО-КВК.

ПРИМЕР 2

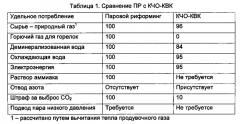

Данный пример также относится к Фиг. 2. В данном примере сравнивали удельное потребление двух установок с производительностью 55000 м3(н.у.)/ч Н2, в которых применяют технологические схемы, не включающие блоки АПД и производящие потоки Н2 более низкой чистоты. Содержание (в об. %) водорода, присутствующего в синтез-газе, на выходе из установки КЧО-КВК составляет 91%, в то время как в случае ПР оно составляет 92,7%.

Удельное потребление снова оценивали, используя для парового риформинга данные, указанные обладателями лицензии, а для технологии КЧО-КВК - обобщенные данные, полученные на уровне лабораторной опытной установки. Потребление электроэнергии при операциях сжатия и отделения кислорода в установке разделения воздуха не включено.

Как и для Примера 1, схема процесса, применяемого в способе КЧО-КВК, имеет явно больше преимуществ в ситуации, когда поощряют "изоляцию" и повторное использование СО2, и в ситуациях, когда стоимость электроэнергии является низкой.

Кроме того, в данном случае выраженное в процентах снижение капитальных затрат, связанное с уменьшением сложности секции получения синтез-газа в способе КЧО-КВК, увеличивается по сравнению со способом ПР.

ДОПОЛНИТЕЛЬНЫЙ ПРИМЕР 1

Реагенты - метан и кислород - предварительно нагревали в секции (200) при температуре 268°C с использованием пара, полученного в секциях (201) и (206).

Реакция каталитического частичного окисления при коротком времени контакта протекала в секции (101), где указанные реагенты реагировали с образованием синтез-газа. Рабочие условия в секции каталитического частичного окисления при коротком времени контакта были следующими:

- температура на входе - 268°C,

- соотношение пар/углерод - 0,897 об./об.,

- соотношение О2/углерод в сырье - 0,567 об./об.,

- часовая объемная скорость подачи газа (GHSV) - 91772 час-1,

- давление на входе - 30 атм.,

- отношение CO2/С - 0 об./об.

Синтез-газ подавали в секцию рекуперации тепла (201), включающую бойлер, который генерирует пар и охлаждает полученный синтез-газ.

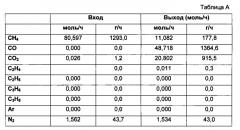

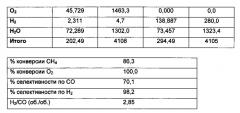

В таблице А приведен баланс по веществу реакции каталитического частичного окисления.

ДОПОЛНИТЕЛЬНЫЙ ПРИМЕР 2

Реагенты - метан и кислород - предварительно нагревали в секции (200) при температуре 259°C с использованием пара, полученного в секциях (201) и (206).

Реакция каталитического частичного окисления при коротком времени контакта протекала в секции (101), где указанные реагенты реагировали с образованием синтез-газа. Рабочие условия в секции каталитического частичного окисления при коротком времени контакта были следующими:

- температура на входе - 259°C,

- соотношение пар/углерод - 0,892 об./об.,

- соотношение О2/углерод в сырье - 0,56 об./об.,

- часовая объемная скорость подачи газа (GHSV) - 94950 час-1,

- давление на входе - 30 атм.,

- отношение CO2/С - 0,11 об./об.

Синтез-газ подавали в секцию рекуперации тепла (201), включающую бойлер, который генерирует пар и охлаждает полученный синтез-газ.

В таблице В приведен баланс по веществу реакции каталитического частичного окисления.

ДОПОЛНИТЕЛЬНЫЙ ПРИМЕР 3

Реагенты - метан и кислород - предварительно нагревали в секции (200) при температуре 259°C с использованием пара, полученного в секциях (201) и (206).

Реакция каталитического частичного окисления при коротком времени контакта протекала в секции (101), где указанные реагенты реагировали с образованием синтез-газа. Рабочие условия в секции каталитического частичного окисления при коротком времени контакта были следующими:

- температура на входе - 267°C,

- соотношение пар/углерод - 0,78 об./об.,

- соотношение О2/углерод в сырье - 0,56 об./об.,

- часовая объемная скорость подачи газа (GHSV) - 950210 час-1,

- давление на входе - 30 атм.,

- отношение СО2/С - 0,22 об./об.

Синтез-газ подавали в секцию рекуперации тепла (201), включающую бойлер, который генерирует пар и охлаждает полученный синтез-газ.

В таблице С приведен баланс по веществу реакции каталитического частичного окисления.

1. Способ получения водорода исходя из реагентов, включающих жидкие углеводороды, газообразные углеводороды и/или кислородсодержащие соединения, в том числе полученные из биомассы, и их смеси, в котором газообразные углеводороды выбирают из газообразных углеводородов, включающих природный газ, сжиженный нефтяной газ, потоки газообразных углеводородов, поступающие из технологических процессов нефтеперерабатывающих и/или любых химических предприятий, и их смесей, в котором жидкие углеводороды выбирают из группы, включающей нафты, газойли, высококипящие газойли, легкие рецикловые газойли, тяжелые рецикловые газойли, деасфальтизированные нефти и их смеси, и в котором кислородсодержащие соединения выбирают из глицерина, триглицерида, углеводов, метанола, этанола и их смесей, отличающийся тем, что он включает:- секцию подогрева реагентов при температуре в диапазоне от 100 до 500°C, где часть полученного в процессе пара используют для подогрева смеси реагентов перед секцией получения синтез-газа,- секцию каталитического частичного окисления при коротком времени контакта, в которой указанные реагенты реагируют с окислителем, включающим кислород, воздух или обогащенный кислородом воздух, с получением синтез-газа, причем рабочие условия в секции каталитического частичного окисления при коротком времени контакта являются следующими:- температура на входе в диапазоне от 100 до 450°C,- соотношение пар/углерод в сырье в диапазоне от 0 об. долей до 2 об. долей,- соотношение О2/углерод в сырье в диапазоне от 0,40 об. долей до 0,70 об. долей,- часовая объемная скорость подачи газа (GHSV) в диапазоне от 10000 ч-1 до 500000 ч-1, где GHSV определяют как часовой объемный поток газообразных реагентов, деленный на объем катализатора,- температура на выходе из реактора в диапазоне от 500°C до 1100°C;- секцию рекуперации тепла, включающую бойлер, который генерирует пар, таким образом охлаждая полученный синтез-газ,- секцию превращения монооксида углерода, содержащегося в синтез-газе, в диоксид углерода посредством реакции конверсии водяного газа,- секцию удаления диоксида углерода, содержащегося в потоке, полученном в секции превращения монооксида углерода,- секцию охлаждения и удаления конденсата, полученного в секции превращения монооксида углерода.

2. Способ по п. 1, в котором рабочие условия в секции каталитического частичного окисления при коротком времени контакта являются следующими:- соотношение пар/углерод в сырье в диапазоне от 0,2 об. долей до 1 об. доли,- соотношение О2/углерод в сырье в диапазоне от 0,5 об. долей до 0,60 об. долей,- часовая объемная скорость подачи газа (GHSV) в диапазоне от 30000 ч-1 до 250000 ч-1,- температура на выходе из реактора в диапазоне от 650°C до 1050°C.

3. Способ по п. 2, в котором рабочие условия в секции каталитического частичного окисления при коротком времени контакта являются следующими:- часовая объемная скорость подачи газа (GHSV) в диапазоне от 45000 ч-1 до 200000 ч-1;- температура на выходе из реактора в диапазоне от 750°C до 1000°C.

4. Способ по п. 1, включающий секцию очистки полученного водорода с помощью адсорбции с перепадом давления и получение отработанного газа, обладающего средней теплотворной способностью.

5. Способ по п. 4, в котором продувочный газ, выходящий из секции адсорбции с перепадом давления, повторно используют в процессе горения и/или его вводят в систему подачи топлива нефтеперерабатывающего предприятия или любого другого химического предприятия.

6. Способ по п. 1, включающий секцию гидродесульфуризации реагентов.

7. Способ по п. 1, в котором удаление диоксида углерода в секции удаления диоксида углерода осуществляют с применением раствора амина в качестве промывочного растворителя.

8. Способ по п. 7, в котором часть полученного в процессе пара используют для регенерации указанного раствора амина, что приводит к выпуску концентрированного потока диоксида углерода.

9. Способ по п. 1, в котором часть полученного в процессе пара используют для введения в смесь реагентов на входе в секцию превращения монооксида углерода.

10. Способ по п. 1, в котором диоксид углерода, удаленный из потока, выходящего из секции конверсии водяного газа, имеет концентрацию по меньшей мере 98 об. %.

11. Способ по п. 1, в котором после удаления СО2 полученный газообразный поток содержит Н2 в концентрации более 80 об. %.

12. Способ по п. 11, в котором после удаления СО2 полученный газообразный поток содержит Н2 в концентрации более 90 об. %.

13. Способ по п. 4, в котором секция адсорбции с перепадом давления предоставляет возможность извлечения объема Н2 с концентрацией более 85 об. %.

14. Способ по п. 13, в котором секция адсорбции с перепадом давления предоставляет возможность извлечения объема Н2 с концентрацией более 90 об. %.

15. Способ по п. 4, в котором продувочный газ, выходящий из секции адсорбции с перепадом давления, обладает теплотворной способностью по меньшей мере 16800 кДж/кг (4000 ккал/кг).

16. Способ по п. 15, в котором продувочный газ обладает теплотворной способностью в диапазоне от 18900 до 29400 кДж/кг (от 4500 до 7000 ккал/кг).

17. Способ по п. 16, в котором продувочный газ обладает теплотворной способностью в диапазоне от 21000 до 25200 кДж/кг (от 5000 до 6000 ккал/кг).