Полимеры для очистки от металлов

Иллюстрации

Показать всеИзобретение относится к полимеру, полученному в результате реакции конденсационной полимеризации. Полимер получают, по меньшей мере, из двух мономеров: акриловый мономер и алкиламин. Указанный полимер модифицирован таким образом, что содержит группу дитиокарбаматной соли, способную очищать одну или несколько композиций, содержащих один или несколько металлов. Молекулярная масса полимера составляет от 500 до 200000. Технический результат - получение полимеров для различных сред в качестве отчищающих от металлов, включая системы сточных вод. 2 н. и 11 з.п. ф-лы, 5 пр., 1 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к новым полимерам для очистки от металлов.

Уровень техники

Очистка от металлов для различных сред, такая как обработка воды и воздуха, присутствует в различных отраслях промышленности, включая тяжелую и легкую промышленность, такую как электростанции и добыча полезных ископаемых. Кроме того, очистка от металлов для промышленных вод является также объектом бытовых применений.

Проводимые исследования для улучшения технологии очистки от металлов необходимы для различных отраслей промышленности. В настоящем изобретении описаны различные возможности управления обработкой металлов в промышленных и бытовых процессах. Эти химические вещества потенциально могут использоваться для других различных применений, которые требуют очистки от металлов.

Краткое описание фигур

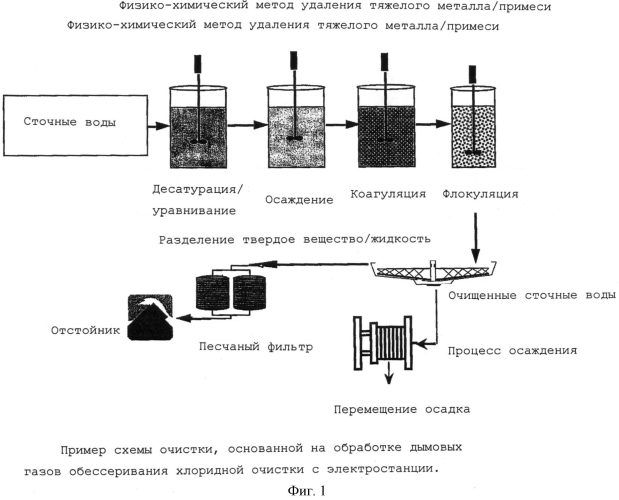

На фигуре 1 показана общая схема части системы очистки сточных вод.

Сущность изобретения

Настоящее изобретение относится к композиции, включающей полимер, полученный, по меньшей мере, из двух мономеров: акрил-х и алкиламин, где указанный акрил-х имеет следующую формулу:

где Х=OR, ОН и его соли, или NHR2, и где R1 и R2 представляют собой Н или алкильную или арильную группу, где R представляет собой алкильную или арильную группу, причем молекулярная масса указанного полимера составляет от 500 до 200000, и где указанный полимер модифицирован таким образом, что содержит функциональную группу, способную очищать одну или несколько композиций, содержащих один или несколько металлов.

Настоящее изобретение также относится к способу удаления одного или нескольких металлов из среды, содержащей эти металлы, который включает следующие стадии: (а) обработку указанной среды, содержащей металлы, композицией, включающей полимер, полученный, по меньшей мере, из двух мономеров: акрил-х и алкиламин, где указанный акрил-х имеет следующую формулу:

где Х=OR, ОН и его соли, или NHR2, и где R1 и R2 представляют собой Н или алкильную или арильную группу, причем молекулярная масса указанного полимера составляет от 500 до 200000, и где указанный полимер модифицирован таким образом, что содержит функциональную группу, способную очищать одну или несколько композиций, содержащих один или несколько металлов; (б) и сбор указанных удаляемых металлов.

Подробное описание изобретения

А. Композиции

Настоящее изобретение относится к композиции, включающей полимер, полученный, по меньшей мере, из двух мономеров: акрил-х и алкиламин, где указанный акрил-х имеет следующую формулу:

где Х=OR, ОН и его соли, или NHR2, и где R1 и R2 представляют собой Н или алкильную или арильную группу, где R представляет собой алкильную или арильную группу, причем молекулярная масса указанного полимера составляет от 500 до 200000, и где указанный полимер модифицирован таким образом, что содержит функциональную группу, способную очищать одну или несколько композиций, содержащих один или несколько металлов.

Металлы могут включать металлы с нулевой валентностью, моновалентные и поливалентные металлы. Металлы могут быть модифицированы органическими или неорганическими соединениями или могут быть немодифицированными. Кроме того, металлы могут быть радиоактивными и нерадиоактивными. Примеры включают, но не ограничиваются ими, переходные металлы и тяжелые металлы. Конкретные металлы могут включать, но не ограничиваются ими: медь, никель, цинк, свинец, ртуть, кадмий, серебро, железо, марганец, палладий, платина, стронций, селен, мышьяк, кобальт и золото.

Молекулярная масса полимеров может варьироваться. Например, целевые виды/применение полимеров могут быть одним рассматриваемым фактором. Другим фактором может быть выбор мономера. Молекулярная масса может рассчитываться различными способами, известными специалисту в данной области техники. Например, может использоваться гель-хроматография, как описано ниже в примерах.

Когда приведена молекулярная масса, она обозначает молекулярную массу немодифицированного полимера, иначе называемого основной цепью полимера. Функциональные группы, которые добавляются к основной цепи, не участвуют в расчете. Таким образом, молекулярная масса полимера с функциональными группами может значительно превышать диапазон молекулярных масс.

В одном варианте осуществления молекулярная масса полимера составляет от 1000 до 16000.

В другом варианте осуществления молекулярная масса указанного полимера составляет от 1500 до 8000.

Различные функциональные группы могут использоваться для очистки от металла. Следующие фразы будут хорошо понятны специалисту в данной области техники: когда указанный полимер модифицирован таким образом, что содержит функциональную группу, способную очищать одну или несколько композиций, содержащих один или несколько металлов. Более конкретно, полимер модифицирован таким образом, что содержит функциональную группу, которая может связывать металлы.

В одном варианте осуществления функциональная группа содержит сульфидсодержащую группу.

В другом варианте осуществления функциональная группа представляет собой группу дитиокарбаматной соли.

В другом варианте осуществления функциональная группа представляет собой по крайней мере одну из следующих групп:

алкиленфосфатные группы, алкиленкарбоновые кислоты и их соли, группы оксима, группы амидооксима, дитиокарбаминовые кислоты и их соли, гидроксамовые кислоты и оксиды азота.

Молярные количества функциональной группы по отношению к общим аминам, содержащимся в немодифицированном полимере, также могут варьироваться. Например, реакция 3,0 молярных эквивалентов дисульфида углерода с 1,0:1,0 мольным соотношением акриловая кислота/сополимер ТЕРА, который содержит 4 молярных эквивалента аминов на повторяющуюся единицу после полимеризации, приводит к получению полимера, который модифицирован таким образом, что содержит 75 мол. % группы дитиокарбаматной соли. Другими словами, 75% общего содержания аминов в немодифицированном полимере превращаются в группы дитиокарбаматной соли.

В одном варианте осуществления полимер содержит от 5 до 100 мол.% группы дитиокарбаматной соли. В еще одном варианте осуществления полимер содержит от 25 до 90 мол.% группы дитиокарбаматной соли. В еще одном варианте осуществления полимер содержит от 55 до 80 мол.% группы дитиокарбаматной соли.

Выбор мономера будет зависеть от целевого полимера, который специалист в данной области техники хочет получить.

Алкиламины могут варьироваться по типу.

В одном варианте осуществления алкиламин представляет собой по крайней мере один из следующих алкиламинов: этиленамин, полиэтиленполиамин, этилендиамин (EDA), диэтилентриамин (DETA), триэтилентетрамин (ТЕТА) и тетраэтиленпентамин (ТЕРА) и пентаэтиленгексамин (РЕНА).

Мономерная группа акрил-х также может варьироваться.

В другом варианте осуществления акрил-х представляет собой по крайней мере одну из следующих групп: метилакрилат, метилметакрилат, этилакрилат и этилметакрилат, пропилакрилат и пропилметакрилат.

В другом варианте осуществления акрил-х представляет собой по крайней мере одну из следующих групп: акриловая кислота и ее соли, метакриловая кислота и их соли, акриламид и метакриламид.

Молярное соотношение между мономерами, которые составляют полимер, особенно акрил-х и алкиламином, может варьироваться и зависит от получаемого конечного полимерного продукта. Используемое молярное соотношение определяют как количество молей акрил-х, разделенное на количество молей алкиламина.

В одном варианте осуществления молярное соотношение между акрил-х и алкиламином составляет от 0,85 до 1,5.

В другом варианте осуществления молярное соотношение между акрил-х и алкиламином составляет от 1,0 до 1.2.

Различные комбинации акрил-х и алкиламинов включены в объем данного изобретения, а также связанная с ними молекулярная масса полимеров.

В одном варианте осуществления акрил-х представляет собой акриловые эфиры, и алкиламин представляет собой РЕНА, или ТЕРА, или DETA, или ТЕТА, или EDA. В еще одном варианте осуществления молярное соотношение между акрил-х и алкиламином составляет от 0,85 до 1,5. В еще одном варианте осуществления молекулярная масса может охватывать диапазон: от 500 до 200000, от 1000 до 16000, или от 1500 до 8000. В еще одном варианте осуществления акриловый эфир может представлять собой по крайней мере один из следующих эфиров: метилакрилат, метилметакрилат, этилакрилат и этилметакрилат, пропилакрилат и пропилметакрилат, который объединен по крайней мере с одним из алкиламинов, который включает РЕНА, или ТЕРА, или DETA, или ТЕТА или EDA. В еще одном варианте осуществления полученный полимер модифицирован таким образом, что он содержит следующие диапазоны групп дитиокарбаматной соли: от 5 до 100 мол.%, от 25 до 90 мол.%, от 55 до 80 мол.%.

В другом варианте осуществления акрил-х представляет собой акриламид, и алкиламин представляет собой ТЕРА или DETA или ТЕТА или EDA. В другом варианте осуществления молярное соотношение акрил-х и алкиламина составляет от 0,85 до 1,5. В другом варианте осуществления молекулярная масса может охватывать диапазон: от 500 до 200000, от 1000 до 16000, или от 1500 до 8000. В другом варианте осуществления акриламид может представлять собой по крайней мере одно соединение или комбинацию акриламида и метакриламида, которые объединены по крайней мере с одним из алкиламинов, которые включают РЕНА или ТЕРА или DETA или ТЕТА или EDA. В еще одном варианте осуществления полученный полимер модифицируют таким образом, что он содержит следующие диапазоны групп дитиокарбаматной соли: от 5 до 100 мол.%, от 25 до 90 мол.%, или от 55 до 80 мол.%.

В другом варианте осуществления акрил-х представляет собой акриловую кислоту и ее соли, и алкиламин представляет собой РЕНА или ТЕРА или DETA или ТЕТА или EDA. В другом варианте осуществления молярное соотношение акрил-х и алкиламина составляет от 0,85 до 1,5. В другом варианте осуществления молекулярная масса может охватывать диапазон: от 500 до 200000, от 1000 до 16000, или от 1500 до 8000. В другом варианте осуществления акриловая кислота может представлять собой по крайней мере одно соединение или комбинацию акриловой кислоты или ее солей и метакриловой кислоты или ее солей, которые объединены по крайней мере с одним из алкиламинов, которые включают ТЕРА или DETA или ТЕТА или EDA. В еще одном варианте осуществления полученный полимер модифицируют таким образом, что он содержит следующие диапазоны групп дитиокарбаматной соли: от 5 до 100 мол.%, от 25 до 90 мол.%, или от 55 до 80 мол.%.

Дополнительные мономеры могут быть интегрированы в основную цепь полимера, состоящую из мономеров акрил-х и алкиламина. Схема реакции конденсации полимера может использоваться для получения основной цепи полимера. Различные другие методы синтеза могут использоваться для функционализации полимера, например, дитиокарбаматными и/или другими функциональными группами для очистки от неметаллов.

Специалист в данной области техники может функционализировать полимер без проведения дополнительных экспериментов.

Кроме того, композиция настоящего изобретения может быть получена с другими полимерами, например, описанными в патенте US 5164095, приведенном здесь в качестве ссылки, в частности, водорастворимый дихлорэтиленаммиачный полимер с молекулярной массой от 500 до 100000, который содержит от 5 до 50 мол.% групп дитиокарбаматной соли. В одном варианте осуществления молекулярная масса полимера составляет от 1500 до 2000 и содержит от 15 до 50 мол.% групп дитиокарбаматной соли. В еще одном варианте осуществления молекулярная масса полимера составляет от 1500 до 2000 и содержит от 25 до 40 мол.% групп дитиокарбаматной соли.

Кроме того, композиция настоящего изобретения может быть получена с другими низкомолекулярными сульфидными осадителями, такими как сульфид натрия, гидросульфид натрия, ТМТ-15 ® (натриевые или кальциевые соли тритримеркапто-3-триазина; Evonik Industries Corporation 17211 Camberwell Green Lane, Houston, TX 77070, USA), диметилдитиокарбамат и диэтилдитиокарбамат.

В. Дозировка

Дозировка описанных полимеров для использования может варьироваться. Расчет дозируемого количества может осуществляться без проведения дополнительных экспериментов.

Качество среды для способа и степень очистки среды для способа являются некоторыми факторами, которые могут учитываться специалистом в данной области при выборе дозировки. Тестовый анализ в сосуде является типичным примером, который используется в качестве основы для определения количества дозировки, необходимой для достижения эффективного удаления металлов в контексте обработки водной среды, например, сточных вод.

В одном варианте осуществления количество модифицированного полимера по изобретению, способное эффективно удалять металлы из загрязненной воды, предпочтительно находится в диапазоне от 0,2 до 2 молей дитиокарбамата на моль металла. Более предпочтительно, дозировка составляет от 1 до 2 молей дитиокарбамата на моль металла, содержащегося в воде. В соответствии с одним вариантом осуществления изобретения дозировка полимера для удаления металла, необходимая для хелатирования и осаждения 100 мл от 18 частей на миллион растворенной меди до около 1 части на миллион или менее составляет 0,011 г (11,0 мг) полимера. Полученные металлполимерные комплексы самофлокулируют и быстро оседают. Эти флокулянты легко отделяются от очищаемой воды.

В контексте применения полимера для газовой системы, такой как дымовые газы, полимер может дозироваться постепенно, и скорость захвата для конкретного металла, например, такого как ртуть, может рассчитываться известными в данной области методиками.

С. Способы применения

Настоящее изобретение также относится к способу удаления одного или нескольких металлов из среды, содержащей эти металлы, который включает следующие стадии: (а) обработку указанной среды, содержащей металлы, композицией, включающей полимер, полученный, по меньшей мере, из двух мономеров: акрил-х и алкиламин, где указанный акрил-х имеет следующую формулу:

где Х=OR, ОН и его соли, или NHR2, и где R1 и R2 представляют собой Н или алкильную или арильную группу, где R представляет собой алкильную или арильную группу, причем молекулярная масса указанного полимера составляет от 500 до 200000, и где указанный полимер модифицирован таким образом, что содержит функциональную группу, способную очищать одну или несколько композиций, содержащих один или несколько металлов, и (б) сбор указанных удаляемых металлов.

Описанные выше композиции включены в данный раздел и могут использоваться в заявленных методиках, входящих в объем изобретения.

Целевые металлы зависят от обрабатываемой системы/среды.

Металлы могут включать металлы с нулевой валентностью, моновалентные и поливалентные металлы. Металлы могут быть модифицированы органическими или неорганическими соединениями или могут быть немодифицированными. Кроме того, металлы могут быть радиоактивными и нерадиоактивными. Примеры включают, но не ограничиваются ими, переходные металлы и тяжелые металлы. Конкретные металлы могут включать, но не ограничиваются ими, по крайней мере один из следующих металлов, никель, цинк, свинец, ртуть, кадмий, серебро, железо, марганец, палладий, платина, стронций, селен, мышьяк, кобальт и золото.

В одном варианте осуществления металл представляет собой по крайней мере один металл или комбинацию следующих металлов: медь, никель, цинк, свинец, ртуть, кадмий, серебро, железо, марганец, палладий, платина, стронций, селен, мышьяк, кобальт и золото.

В другом варианте осуществления металлы являются переходными металлами.

В другом варианте осуществления металлы являются тяжелыми металлами.

Среды, содержащие металлы, могут варьироваться и включают, по меньшей мере, одну из следующих сред: потоки сточных вод, жидкие углеводородные потоки, потоки дымового газа, летучая зола>и другие твердые частицы. Различные стадии обработки могут быть связаны с удалением металла, включая, но не ограничиваясь ими, стадии фильтрации и/или устройства для контроля качества воздуха, например, мешочные пылеуловители и электрофильтры и другие устройства для контроля качества воздуха.

Среды, содержащие среду жидкой фазы/среду, содержащую жидкую фазу, являются одной мишенью заявленного изобретения.

В одном варианте осуществления среда представляет собой обрабатываемый поток, содержащий воду, например, сточные воды или сточные воды электростанции или промышленного назначения (электростанция, добыча полезных ископаемых, сжигание отходов и/или технологическая операция).

В другом варианте осуществления среда представляет собой поток жидких углеводородов из процессов нефтепереработки и нефтехимических процессов. Примеры включают потоки этих процессов, которые содержат нефтяные углеводороды, такие как нефтяное углеводородное сырье, включая сырую нефть и ее фракции, такие как нафта, бензин, керосин, дизельное топливо, топливо для реактивных двигателей, мазут, газойль вакуумного остатка и т.д., или олефиновые или нафтеновые технологические потоки, технологические потоки получения этиленгликоля, ароматических углеводородов и их производных.

В другом варианте осуществления дополнительные химические вещества, флокулянты и/или коагулянты могут использоваться в сочетании с химическими веществами, входящими в настоящее изобретение. Химические вещества, используемые для среды, содержащей металлы, могут варьироваться, включая добавление по крайней мере одного из следующих веществ: катионные полимеры, анионные полимеры, амфотерные полимеры и цвиттерионные полимеры.

В другом варианте осуществления способ настоящего изобретения также включает дополнительную обработку технологического потока комплексообразующим количеством растворимого в воде дихлорэтиленаммиачного полимера с молекулярной массой от 500 до 100000, который содержит от 5 до 50 мол.% групп дитиокарбаматной соли, с получением комплекса этих металлов, например, тяжелых металлов. В другом варианте осуществления молекулярная масса полимера составляет от 1500 до 2000, и полимер содержит от 15 до 50 мол. % групп дитиокарбаматной соли. В еще одном варианте осуществления молекулярная масса полимера составляет от 1500 до 2000, и полимер содержит от 25 до 40 мол.% групп дитиокарбаматной соли.

В другом варианте осуществления очищающий полимер и дополнительное очищающее средство добавляют в соотношении 1:1.

Среды, содержащие среду газовой фазы/среду, содержащую газовую фазу, являются еще одной мишенью заявленного изобретения. Кроме того, процессы, содержащие жидкую и/или газовую среду, также входят в объем настоящего изобретения.

В другом варианте осуществления среда является частью системы, генерирующей тепло, например, поток дымовых газов.

В другом варианте осуществления теплогенерирующая система представляет собой по крайней мере одну из следующих систем: система сгорания, система сгорания в электростанции, система сжигания угля, система сжигания отходов, печи, печи для горнодобывающих и цементных процессов, а также система обработки руды.

В другом варианте осуществления способ настоящего изобретения также включает применение окислителя к системе, генерирующей тепло. В другом варианте осуществления окислитель применяется до обработки указанным полимером.

В другом варианте осуществления методика многофазной очистки для процесса включает очистку газа и жидкости, например, один или несколько металлов в газе, таких как ртуть, и один или несколько металлов в жидкости. Они могут включать полимерную очистку и дополнительную очистку, как описано выше.

В еще одном варианте осуществления окислитель представляет собой по крайней мере одно из следующих веществ: термолабильный молекулярный галоген, бромид кальция или галогенсодержащее соединение.

В другом варианте осуществления настоящее изобретение дополнительно включает применение окислителя для дымовых газов, причем необязательно, где указанный окислитель окисляет целевые виды при температуре 500°С или выше или при температуре, при которой окислитель способен окислять молекулярную ртуть, присутствующую в процессе, который протекает с образованием ртути, необязательно где указанные целевые виды представляют собой элементарную ртуть или ее производные, и необязательно где указанный окислитель представляет собой по крайней мере одно из следующих соединений: термолабильный молекулярный галоген, бромид кальция или галогенсодержащее соединение. Методики ртутного окисления описаны в патентах US 6808692 и US 6878358, которые приведены здесь в качестве ссылки.

В другом варианте осуществления обработку полимера проводят при температуре 300°С или ниже, предпочтительно при 250°С или ниже.

Следующие примеры не предназначены для ограничения изобретения.

Примеры

А. Получение полимера

Пример 1

Метилакрилат/тетраэтиленпентаминовая полимерная основная цепь, которую затем модифицировали дитиокарбаматными группами.

а. Синтез метилакрилат/тетраэтиленпентаминовой полимерной основной цепи

Тетраэтиленпентамин (ТЕРА) (18,275 масс.%) загружали в стеклянный реактор, оснащенный механической мешалкой и конденсатором. Насыщая свободное пространство азотом и перемешивая, по каплям в течение 30 мин добавляли метилакрилат (16,636 масс.%), поддерживая температуру в интервале 25-31°С при добавлении и в течение 1 ч после окончания добавления. Затем осуществляли вторую загрузку ТЕРА (18,275 масс.%), и полученную реакционную смесь нагревали при 130°С. Эту температуру поддерживали в течение ~3 ч, собирая конденсат в ловушку Дина-Старка. В это время расплавленный полимер оставляли остывать до 120°С, а затем медленно разбавляли деионизированной (DI) водой (46,814 масс.%), поддерживая температуру выше 90°С в процессе разбавления. Полученный ~50 масс.% полимерный раствор затем охлаждали до комнатной температуры. Средняя молекулярная масса полимера составляла 7500 по данным гель-хроматографии и полисахаридным стандартам.

б. Получение дитиокарбаматного полимера

Вторая стадия заключалась в добавлении полимера метилакрилат/ТЕРА (35,327 масс.%), DI воды (28,262 масс.%) и Dowfax 2A1 (0,120 масс.%), Dow Chemical Company Midland, MI 48674, USA, в круглодонную колбу, оснащенную механической мешалкой. Затем к перемешиваемой реакционной смеси добавляли 50% раствор NaOH (9,556 масс.%). Смесь нагревали и выдерживали при 40°С, по каплям добавляли дисульфид углерода (17,179 масс.%) в течение 2 часов. Через один час после добавления дисульфида углерода загружали дополнительное количество 50% NaOH (9,556 масс.%). Реакционную смесь выдерживали при 40°С в течение 2 часов. Затем реакционную смесь охлаждали до комнатной температуры и отфильтровывали через фильтровальную бумагу с получением ~40 масс.% полимерного дитиокарбаматного продукта.

Пример 2

Акриловая кислота/тетраэтиленпентаминовая полимерная основная цепь, которую затем модифицировали дитиокарбаматными группами

а. Синтез акриловая кислота/тетраэтиленпентаминовой полимерной основной цепи

Тетраэтиленпентамин (ТЕРА) (37,556 масс.%) и серную кислоту (0,199 масс.%) загружали в стеклянный реактор, оснащенный механической мешалкой и конденсатором. Насыщая свободное пространство азотом и перемешивая, по каплям в течение 30 мин добавляли акриловую кислоту (14,304 масс.%), поддерживая температуру в пределах 130-140°С в процессе добавления, позволяя экзотерме кислотно-основной реакции достигать желаемой температуры. Затем полученную реакционную смесь нагревали до 160°С. Эту температуру поддерживали в течение 4,5 ч, собирая конденсат в ловушке Дина-Старка. В это время полимерный расплав оставляли остывать до 120°С, а затем медленно разбавляли DI водой (47,941 масс.%), поддерживая температуру выше 90°С в процессе разбавления. Полученный 50 масс.% полимерный раствор затем охлаждали до комнатной температуры. Средняя молекулярная масса полимера составляла 4700 по данным гель-хроматографии и полисахаридным стандартам.

б. Получение дитиокарбаматного полимера

Вторая стадия заключалась в добавлении полимера акриловая кислота/ТЕРА (31,477 масс.%), DI воды (36,825 масс.%) и Dowfax 2А1 (0,118 масс.%) в круглодонную колбу, оснащенную механической мешалкой. Затем к перемешиваемой реакционной смеси добавляли 50% раствор NaOH (8,393 масс.%). Смесь нагревали и выдерживали при 40°С, по каплям добавляли дисульфид углерода (14,794 масс.%) в течение 2 часов. Через один час после добавления дисульфида углерода загружали дополнительное количество 50% NaOH (8,393 масс.%). Реакционную смесь выдерживали при 40°С в течение 2 часов. Затем реакционную смесь охлаждали до комнатной температуры и отфильтровывали через фильтровальную бумагу с получением ~35 масс.% полимерного дитиокарбаматного продукта.

Пример 3

а. Синтеза акриламид/тетраэтиленпентаминовой полимерной основной цепи

Тетраэтиленпентамин (ТЕРА) (14,581 масс.%) загружали в стеклянный реактор, оснащенный механической мешалкой и конденсатором. Насыщая свободное пространство азотом и перемешивая, по каплям добавляли 48,6% раствор акриламида (30,441 масс.%) в течение 1 часа, в течение которого заданная температура достигала и поддерживалась в интервале 65-75°С. После загрузки акриламида температуру поддерживали еще в течение 1 часа. Затем осуществляли вторую загрузку ТЕРА (14,581 масс.%), и полученную реакционную смесь нагревали до 160°С, собирая дистиллированную воду с помощью ловушки Дина-Старка. Эту температуру поддерживали в течение ~4 ч, продолжая собирать конденсат в ловушку Дина-Старка, и захватывая высвобожденный аммиачный побочный продукт. В это время полимерный расплав оставляли остывать до 120°С, а затем медленно разбавляли DI водой (40,397 масс.%), поддерживая температуру выше 90°С в процессе разбавления. Полученный ~50 масс.% полимерный раствор затем охлаждали до комнатной температуры. Средняя молекулярная масса полимера составляла 4500 по данным гель-хроматографии и полисахаридным стандартам.

б. Получение дитиокарбаматного полимера

Вторая стадия заключалась в добавлении акриламид/ТЕРА полимера (34,004 масс.%), DI воды (36,518 масс.%) и Dowfax 2A1 (0,122 масс.%) в круглодонную колбу, оснащенную механической мешалкой. Затем к перемешиваемой реакционной смеси добавляли 50% раствор NaOH (7,763 масс.%). Смесь нагревали и выдерживали при 40°С, по каплям добавляли дисульфид углерода (13,830 масс.%) в течение 2 часов. Через один час после добавления дисульфид углерода загружали дополнительное количество 50% NaOH (7,763 масс.%). Реакционную смесь выдерживали при 40°С в течение 2 часов. Затем реакционную смесь охлаждали до комнатной температуры и отфильтровывали через фильтровальную бумагу с получением ~35 масс.% полимерного дитиокарбаматного продукта.

В. Анализ сточных вод

Как указано выше, стандартной методикой для определения количества и потенциальной эффективности полимеров собирать металл в процессе очистки воды является анализ в сосуде.

1. Пример использования метода с типичными сточными водами с 20 частей на миллион Cu, используя анализ в сосуде

Обычно все полимеры получали в виде 12 масс.% полимерных растворов в DI воде, и получали свежими в день тестирования. Содержащую медь воду использовали для тестирования.

Шесть образцов по 300 мл (сосуд) сточных вод помещали в стаканы объемом 500 мл и помещали на групповую мешалку. Образцы сточных вод смешивали при 150 оборотах в минуту (об/мин), вводя полимер в образцы. Использовали дозировки 0,50 г, 0,63 г, 0,75 г, 0,88 г и 1,00 г полимерных растворов, полученных, как описано выше. Перемешивание при 150 об/мин продолжали в течение 10 минут. Затем медленно перемешивали (35 об/мин) в течение 10 минут. После окончания перемешивания осадок оставляли осаждаться, не встряхивая, в течение дополнительных 10 минут. Затем образцы воды отфильтровывали через фильтр 0,45 мкм. Затем фильтрат подкисляли до рН=2 с помощью концентрированной азотной кислоты, для остановки дальнейшего осаждения меди. Остаточную растворенную медь определяли в отфильтрованных водных образцах с помощью атомно-абсорбционного анализа с использованием медных ссылочных стандартов. Один набор сосудов использовали для каждого тестируемого полимера. Проводили дубликаты для нескольких полимеров и подтверждали полученные результаты.

Следует отметить, что наблюдаемая скорость фильтрации, как правило, составляла менее 1 минуты для загрязненной воды, обработанной полимером, в то время как скорость фильтрации для воды, обработанной низкомолекулярными осадителями металлов, такими как тримеркапто-S-триазин или диметилдитиокарбамат, составляла обычно более 2 минут.

2. Пример использования метода с типичными сточными водами с Нд, используя анализ в сосуде

Обычно все полимеры получали в виде 5 масс.% растворов полимеров в DI воде и получали свежими в день тестирования. Содержащую ртуть воду использовали для тестирования.

Шесть образцов по 500 мл (сосуды) сточных вод помещали в стаканы объемом 1 л и помещали на групповую мешалку. Образцы сточных вод смешивали при 300 об/мин, вводя полимер в образцы. Использовали дозировки 0,050 г, 0,100 г, 0,150 г и 0,250 г полимерных растворов, полученных, как описано выше. Перемешивание при 300 об/мин продолжали в течение 25 минут. Затем добавляли 5 частей на млн катионного флокулянта, и затем медленно перемешивали (15 об/мин) в течение 5 минут. После окончания перемешивания осадок оставляли осаждаться, не встряхивая, в течение дополнительных 45 минут. Затем образцы воды отфильтровывали через фильтр 0,45 мкм. Остаточное содержание ртути определяли в образцах отфильтрованной воды в соответствии с методом 1631 United States EPA. Один набор сосудов использовали для каждого тестируемого полимера. Проводили дубликаты для нескольких полимеров и подтверждали полученные результаты.

Следует отметить, что наблюдаемая скорость фильтрации обычно была выше, чем для воды, очищенной низкомолекулярными осадителями металлов, такими как тримеркапто-3-триазин или диметилдитиокарбамат.

3. Пример осуществления на типовых сточных водах, содержащих Cu, используя анализ в сосуде

| Остаточное содержание меди (частей на миллион) в загрязненной воде | ||||||

| Дозировка полимера (мг)/100 мл сточных вод | ||||||

| Пример | 0 | 6,8 | 8,5 | 10,2 | 11,9 | |

| 1b | 19,1 | 8,0 | 4,8 | 2,1 | 0,3 | |

| Дозировка полимера (мг)/100 мл сточных вод | ||||||

| Пример | 0 | 7,0 | 8,8 | 10,5 | 12,3 | |

| 2b | 18,6 | 7,8 | 4,5 | 2,61 | 0,2 | |

| Дозировка полимера (мг)/100 мл сточных вод | ||||||

| Пример | 0 | 6,8 | 8,5 | 10,2 | 11,9 | |

| 3b | 19,1 | 7,8 | 5,2 | 2,5 | 0,7 |

С. Общая методика использования полимеров в системе очистки сточных вод

На фигуре 1 показана общая схема процесса очистки сточных вод. На данной фигуре схема очистки сточных вод основана на обработке дымовых газов обессеривания хлоридной очистки с электростанции. Полимеры настоящего изобретения могут применяться, по крайней мере, для стадий осаждения, коагуляции и флокуляции.

Комбинации компонентов, описанные в заявке на патент

В одном варианте осуществления композиция заявленных веществ включают различные комбинации полимерных компонентов, таких как молекулярная масса, функциональные группы, мономерные компоненты и молярные количества указанных компонентов. В другом варианте осуществления заявленные композиции включают комбинации согласно зависимым пунктам формулы изобретения. В другом варианте осуществления диапазон или эквивалент определенного компонента включает отдельный компонент (компоненты) в пределах или диапазонах этого диапазона.

В другом варианте осуществления заявленный способ применения включает различные комбинации полимерных компонентов, таких как молекулярная масса, функциональные группы, мономерные компоненты и молярные количества указанных компонентов. В другом варианте осуществления заявленные способы применения включают комбинации согласно зависимым пунктам формулы изобретения. В другом варианте осуществления диапазон или эквивалент определенного компонента включает отдельный компонент (компоненты) в пределах или диапазонах этого диапазона.

1. Полимер, полученный в результате реакции конденсационной полимеризации, по крайней мере, из двух мономеров: акриловый мономер и алкиламин, где указанный акриловый мономер имеет следующую формулу: где X=OR, и где R представляют собой алкильную или арильную группу,где R1 представляют собой Н или алкильную или арильную группу, причем молекулярная масса указанного полимера составляет от 500 до 200000, и где указанный полимер модифицирован таким образом, что содержит группу дитиокарбаматной соли, способную очищать одну или несколько композиций, содержащих один или несколько металлов.

2. Полимер по п. 1, который содержит от 5 до 100 мол.% группы дитиокарбаматной соли.

3. Полимер по п. 1, в котором алкиламин представляет собой по крайней мере один из следующих алкиламинов: этиленамин, полиэтиленполиамин, этилендиамин (EDA), диэтилентриамин (DETA), триэтилентетрамин (ТЕТА) и тетраэтиленпентамин (ТЕРА) и пентаэтиленгексамин (РЕНА).

4. Полимер по п. 1, в котором акриловый мономер представляет собой по крайней мере одну из следующих групп: метилакрилат, метилметакрилат, этилакрилат и этилметакрилат, пропилакрилат и пропилметакрилат.

5. Полимер по п. 1, в котором акриловый мономер представляет собой акриловые эфиры, и алкиламин представляет собой РЕНА или ТЕРА или DETA или ТЕТА или EDA, и молярное соотношение между акриловый мономер и алкиламином составляет от 0,85 до 1,5.

6. Полимер по п. 5, в котором молекулярная масса указанного полимера может охватывать диапазон: от 1500 до 8000 и где полимер модифицирован таким образом, что содержит более 55 мол.% дитиокарбаминовой кислоты и ее соли.

7. Полимер, полученный в результате реакции конденсационной полимеризации, по крайней мере, из двух мономеров: акриловый мономер и алкиламин, где указанный акриловый мономер имеет следующую формулу: где X=ОН и его соли, или NHR2, и где R1 и R2 представляют собой Н или алкильную или арильную группу, где R представляет собой алкильную или арильную группу, причем молекулярная масса указанного полимера составляет от 500 до 200000, и где указанный полимер модифицирован таким образом, что содержит группу дитиокарбаматной соли, способную очищать одну или несколько композиций, содержащих один или несколько металлов.

8. Полимер по п. 1, который содержит от 5 до 100 мол.% группы дитиокарбаматной соли.

9. Полимер по п. 7, в котором алкиламин представляет собой по крайней мере один из следующих алкиламинов: этиленамин, полиэтиленполиамин, этилендиамин (EDA), диэтилентриамин (DETA), триэтилентетрамин (ТЕТА) и тетраэтиленпентамин (ТЕРА) и пентаэтиленгексамин (РЕНА).

10. Полимер по п. 7, в котором акриловый мономер представляет собой акриловые эфиры, и алкиламин представляет собой РЕНА или ТЕРА или DETA или ТЕТА или EDA, и молярное соотношение между акриловый мономер и алкиламином составляет от 0,85 до 1,5.

11. Полимер по п. 1, в котором молекулярная масса указанного полимера может охватывать диапазон: от 1500 до 8000, и где полимер модифицирован таким образом, что содержит более 55 мол.% дитиокарбаминовой кислоты и ее соли.

12. Полимер по п. 7, в котором акриловый мономер представляет собой акриловые эфиры, и алкиламин представляет собой РЕНА или ТЕРА или DETA или ТЕТА или EDA, и молярное соотношение между акриловый мономер и алкиламином составляет от 0,85 до 1,5.

13. Полимер по п. 12, в котором молекулярная масса указанного полимера может охватывать диапазон: от 1500 до 8000, и где полимер модифицирован таким образом, что содержит более 55 мол.% группы дитиокарбаматной соли.