Разрезная уплотнительная сборка и способ ее установки

Иллюстрации

Показать всеГруппа изобретений относится к уплотнительной технике. Разрезная механическая торцевая уплотнительная сборка содержит разрезную сальниковую плиту в сборе, разрезное стыковочное уплотнительное кольцо в сборе, разрезное главное уплотнительное кольцо в сборе и разрезную поджимающую сборку. Сегментированное стыковочное уплотнительное кольцо поддерживают в осевом и в радиальном направлениях на сегментированном адаптере стыковочного уплотнительного кольца посредством упругих соединительных полос, используя предварительно собираемые подсборки, и с помощью упругих соединительных полос нежестко поддерживают в осевом направлении стыковочное уплотнительное кольцо внутри упомянутого адаптера в сборе стыковочного уплотнительного кольца. Подвижное в осевом направлении главное уплотнительное кольцо в сборе содержит сегментированное главное уплотнительное кольцо. Поджимающую сборку предварительно собирают в сальниковой плите в сборе и поджимают ею главное уплотнительное кольцо с обеспечением уплотнения к стыковочному уплотнительному кольцу. 2 н. и 21 з.п. ф-лы, 15 ил.

Реферат

Перекрестная ссылка на родственные заявки

Данная заявка притязает на приоритет в соответствии с разделом 35 кодекса законов США, § 119, предварительной заявки на патент США № 61/313975, зарегистрированной 15 марта 2010 г., озаглавленной «Разрезное уплотнительное устройство», включенной в данную заявку в ее полном объеме путем ссылки.

Область техники

Данное изобретение относится к уплотнительным устройствам для вращаемого оборудования. Более конкретно, оно относится к разрезной механической торцевой уплотнительной сборке для удерживания жидкости от протекания между корпусом и вращаемым валом и к способу установки разрезной механической торцевой уплотнительной сборки между корпусом и вращаемым валом.

Предшествующий уровень техники

Известны механические торцевые уплотнительные сборки для уплотнения вращаемых валов, таких, которые используют, например, между валом рабочего колеса и корпусом насоса. В некоторых случаях применения такие уплотнительные сборки устанавливают, заменяют и обслуживают в полевых условиях, где свободный конец вращаемого вала недоступен, так как он, например, присоединен к мотору или другому главному движителю, посредством которого сообщают движение вращаемому валу.

Для обеспечения возможности установки, обслуживания или замены уплотнительных компонентов в таких условиях окружающей среды были созданы полностью разрезные механические торцевые уплотнительные устройства. Эти полностью разрезные механические торцевые уплотнительные устройства обычно содержат два разрезных, вращаемых друг относительно друга кольца, содержащих лицевые поверхности, посредством которых обеспечивают уплотнение. Кольца содержат скользящие, простирающиеся в радиальном направлении лицевые поверхности, обращенные друг к другу, действующие как уплотнения. Одно кольцо, обычно сопряженное в осевом направлении, называют «стыковочным уплотнительным кольцом». Оно может быть присоединено к вращаемому валу и выполнено с возможностью его вращения вместе с этим валом. Второе кольцо, которое можно перемещать в осевом направлении, обычно называемое «главным кольцом», может содержаться в неподвижном корпусе в виде сальниковой плиты, окружающей вал, где он выходит из корпуса. Два кольца вводят в контакт друг с другом с помощью компонента для создания предварительной нагрузки в осевом направлении для обеспечения скользящего уплотнения между вращаемыми друг относительно друга лицевыми поверхностями. Стыковочное уплотнительное кольцо и главное уплотнительное кольцо, а также все связанные с ними окружающие и поддерживающие компоненты разрезаны, обычно по диаметру, для обеспечения возможности установки их вокруг вращаемого вала без необходимости доступа к свободному концу вала.

Примеры известных полностью разрезных уплотнительных конструкций приведены в патентах США № 5662340, № 5961122, №6485023 и других. Такие уплотнительные устройства содержат: разрезные кольца, содержащие лицевые поверхности, посредством которых обеспечивают уплотнение, содержащие полукруглые сегменты; связанные с ними полукруглые несущие элементы для главного уплотнительного кольца и стыковочного уплотнительного кольца; вспомогательные уплотнения, обычно являющиеся эластомерными кольцами или полосами, располагаемыми между кольцами и несущими элементами; и элемент для создания предварительной нагрузки, состоящий из полукруглых сегментов, с помощью которого поджимают в осевом направлении главное кольцо в уплотнительное взаимоотношение лицевыми поверхностями с неподвижным в осевом направлении стыковочным уплотнительным кольцом. Уплотнительные компоненты расположены внутри сальниковой плиты, прикрепленной к корпусу таким образом, чтобы они окружали вал и обеспечивали выполнение функции предотвращения утечки жидкости.

Компоненты, включающие стыковочное уплотнительное кольцо и главное уплотнительное кольцо, содержащие лицевые поверхности, посредством которых обеспечивают уплотнение, разрезаны по диаметру пополам или на сегменты. Половины уплотнительных колец, содержащие лицевые поверхности, посредством которых обеспечивают уплотнение, обычно предварительно собирают в несущих элементах, иногда называемых «адаптерами», посредством которых удерживают сегменты колец, содержащие лицевые поверхности, до тех пор, пока уплотнительное устройство не будет установлено и прикреплено к вращаемому валу и к корпусу. Обычно с помощью пальцев, соединенных с несущими элементами, предотвращают выпадение половин колец из связанного с ними несущего элемента до и во время установки и завершения процесса сборки.

Хотя упомянутые выше примеры разрезных уплотнительных сборок эффективны как уплотнительные устройства, которые могут быть собраны вокруг вала без доступа к свободному концу вала, они обладают определенными существенными недостатками. Один такой недостаток заключается в необходимости использования адгезива для удерживания различных упругих эластомерных уплотнительных элементов на месте до завершения установки и сборки разрезной механической торцевой уплотнительной сборки между корпусом и валом. Другим недостатком является то, что сборщик не может визуально проверить состояние двух лицевых поверхностей уплотнительных колец при введении их в контакт во время установки. Введение половин уплотнительных колец в картриджи приводит в результате к уплотнительному сопряжению уплотнительных колец, которое скрыто от обзора во время установки.

Кроме того, в известных конструкциях полагаются на то, что обеспечивают правильное, окончательное расположение каждого сегмента уплотнительного кольца относительно собранного картриджа во время установки, когда картриджи располагают вокруг вращаемого вала, и две половины соединяют вместе. Хотя правильное расположение колец в таких условиях обычно достигается, попадание каких-либо посторонних частиц между сегментом уплотнительного кольца и его картриджем, которое остается незамеченным для сборщика, может вызвать несоосность в готовой уплотнительной сборке, которая может пагубно воздействовать на работоспособность и долговечность (оборудования).

Также имеет место возможность в существующих разрезных механических торцевых уплотнительных сборках, содержащих предварительно собранные компоненты, такие как сегменты несущего элемента стыковочного уплотнительного кольца с прикрепленными сегментами стыковочного уплотнительного кольца и сегменты несущего элемента с прикрепленными сегментами главного уплотнительного кольца, где сегменты уплотнительного кольца жестко поддерживают внутри их соответствующих несущих элементов. Таким образом, преимущества, получаемые от применения не жесткой поддержки в осевом направлении сегментов, содержащих уплотнительные лицевые поверхности, оказываются недостижимыми.

Раскрытие изобретения

Применение разрезной механической торцевой уплотнительной сборки согласно настоящему изобретению позволяет преодолеть недостатки известных уплотнительных устройств. Раскрытая разрезная механическая торцевая уплотнительная сборка содержит: предварительно собираемую сборку стыковочного уплотнительного кольца, в которой с помощью упругой соединительной полосы упруго удерживают каждый сегмент стыковочного уплотнительного кольца относительно связанного с ним несущего элемента, обеспечивая поддержку в осевом и радиальном направлениях до установки. С помощью упругой соединительной полосы обеспечивают нежесткую поддержку в осевом направлении стыковочного уплотнительного кольца внутри собранного механизма. Кроме того, сегменты главного уплотнительного кольца отдельно собирают вокруг вращаемого вала без использования отдельного несущего элемента для обеспечения возможности визуальной проверки сборщиком поверхности раздела со стыковочным уплотнительным кольцом. Таким образом, исключают проблемы совмещения, связанные с установкой вслепую. Кроме того, не используют адгезив, или исключают необходимость в нем, для скрепления предварительно собранных компонентов в разрезной механической торцевой уплотнительной сборке согласно настоящему изобретению.

Краткое описание чертежей

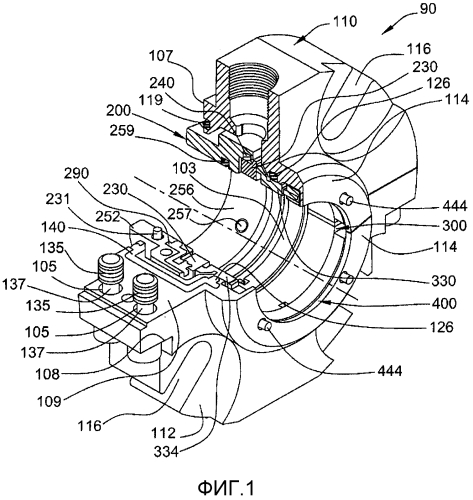

Фиг.1 изображает вид в изометрии с вырезом разрезной механической торцевой уплотнительной сборки согласно изобретению.

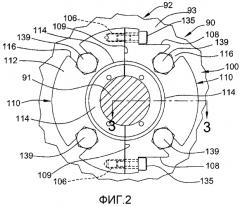

Фиг.2 - вид спереди, с внешней стороны, разрезной, механической торцевой уплотнительной сборки, показанной на фиг.1, установленной между корпусом и валом.

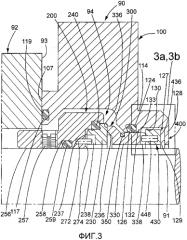

Фиг.3 - частичное сечение 3-3 на фиг.2 разрезной механической торцевой уплотнительной сборки, показанной на фиг.2.

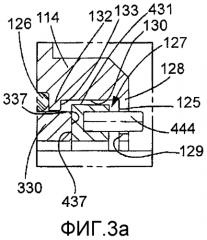

Фиг.3a - повернутый фрагмент сечения 3a-3a на фиг.12 части устройства, представленного на фиг.3, на которой показаны конкретные детали поджимающей сборки.

Фиг.3b - повернутый фрагмент сечения 3b-3b на фиг.12 части устройства, представленного на фиг.3, на которой показаны другие конкретные детали поджимающей сборки.

Фиг.4 - фрагмент поперечного сечения в увеличенном масштабе части адаптера в сборе стыковочного уплотнительного кольца, стыковочного уплотнительного кольца и упругой соединительной полосы согласно изобретению, в разобранном состоянии.

Фиг.5 - фрагмент поперечного сечения в увеличенном масштабе компонентов, показанных на фиг.4, в собранном состоянии.

Фиг.6 - вид в плане, с частичными вырывами, с внешней стороны, адаптера в сборе стыковочного уплотнительного кольца согласно изобретению.

Фиг.7 - вид в изометрии с вырезом стыковочного уплотнительного кольца в сборе и главного уплотнительного кольца в сборе разрезной механической торцевой уплотнительной сборки согласно изобретению.

Фиг.8 - вид в плане, с внешней стороны, с частичными вырывами, главного уплотнительного кольца в сборе согласно изобретению.

Фиг.9 - поперечный разрез 9-9 на фиг.8 главного уплотнительного кольца в сборе, показанного на фиг.9.

Фиг.10 - вид в плане, с внутренней стороны, с частичным вырывом, сегмента сальниковой плиты согласно изобретению.

Фиг.11 - вид с торца сегмента сальниковой плиты согласно изобретению.

Фиг.12 - вид в плане сегментов поджимающего кольца разрезной механической торцевой уплотнительной сборки согласно изобретению.

Фиг.13 - частичный вид в плане с внутренней стороны сальниковой плиты в сборе согласно изобретению.

Лучший вариант осуществления изобретения

Разрезная механическая торцевая уплотнительная сборка, в общем обозначенная позицией 90 и представленная (здесь) в виде иллюстрации, обладает признаками, усовершенствованными характеристиками и преимуществами согласно настоящему изобретению. На фиг.1 показан вид в перспективе, с вырезом, разрезной механической торцевой уплотнительной сборки 90, на фиг.2 показан вид спереди, с внешней стороны, а на фиг.3 показано частичное сечение. На дополнительных чертежах показаны, для большей ясности, конкретные конфигурации и взаимоотношения компонентов сборки.

Как показано (на чертежах), разрезную механическую торцевую уплотнительную сборку 90 устанавливают для обеспечения уплотнения, с помощью которого предотвращают утечку жидкости, между вращаемым валом 91, выходящим из корпуса 92, и внешней лицевой поверхностью 93 корпуса 92. Корпус 92 может быть корпусом насоса, содержащего вращаемое рабочее колесо (не показано) для оказания давления на жидкость внутри корпуса. В данном описании изобретения под термином «внутрь» понимают направление внутрь корпуса, а под термином «наружу» понимают направление наружу из корпуса. Аналогичным образом под терминами «внутренний» или «внутрь» понимают направление к продольной осевой линии в радиальном направлении уплотнительной сборки, а под терминами «внешний» или «наружу» понимают направление наружу в радиальном направлении от продольной осевой линии.

Также важно понимать, что во всем описании компоненты, описанные как кольцевые или идентифицированные как кольца, в действительности являются разрезанными вдоль диаметральной плоскости и образованными из двух полукруглых сегментов. Аналогичным образом определенные эластомерные компоненты могут быть описаны как кольца, но в действительности они являются линейными отрезками с примыкающими концами, и эти отрезки изгибают, придавая им полукруглую форму, для образования совместно круглой уплотнительной кольцевой конфигурации.

Разрезная механическая торцевая уплотнительная сборка 90 содержит: сальниковую плиту 100 в сборе; стыковочное уплотнительное кольцо 200 в сборе; главное уплотнительное кольцо 300 в сборе и поджимающую сборку 400. Сальниковая плита 100 в сборе (см. фиг.3) фиксированно установлена ее внутренней лицевой поверхностью 107 около внешней лицевой поверхности 93 корпуса 92, окружающего вал 91. Сальниковой плитой 100 в сборе ограничена кольцевая уплотнительная камера 94, окружающая вал 91, внутри которой действуют компоненты собранного уплотнения.

Сальниковая плита 100 в сборе содержит сегменты 110 сальниковой плиты, разрезанной с образованием поперечных концов 109, примыкающих друг к другу лицевыми поверхностями в области поверхности раздела. Каждый сегмент 110 содержит фланцевую часть 112 и корпусную часть 114. Один из сегментов 110 содержит фрезерованную ступеньку 108, расположенную рядом с поперечным концом 109. Этот сегмент 110 содержит резьбовые отверстия с расточными отверстиями 105 без резьбы, открытыми со стороны каждого поперечного конца 109. Другой из сегментов 110 сальниковой плиты содержит резьбовые отверстия 106, совмещаемые по оси с расточными отверстиями 105 при состыковке сегментов 110 поперечными концами 109. Крепежные болты 135 с телом 137 болта без резьбы ввинчивают в отверстия первого сегмента. Болты 135 вводят резьбовыми концами в расточные отверстия 105 без резьбы до использования их для соединения вместе сегментов 110 сальниковой плиты. Их затем ввинчивают в совмещенные по оси резьбовые отверстия 106 в другом сегменте 110 для скрепления сегментов друг с другом для образования сальниковой плиты 110 в сборе. Установочный штифт 131 (см. фиг.10 и 11) закрепляют в одном поперечном конце 109 каждого сегмента 110 сальниковой плиты. Установочный штифт 131 сопрягают с ответным отверстием в поперечном конце 109 другого сегмента 110 сальниковой плиты для совмещения сегментов.

Фланцевая часть 112 каждого сегмента 110 сальниковой плиты содержит пазы 116, через которые пропускают болты 139 или другие крепежные средства для присоединения разрезной механической торцевой уплотнительной сборки 90 к корпусу 92 около установочной лицевой поверхности 93. Внутренняя лицевая поверхность 107 корпусной части 114 каждого сегмента 110 сальниковой плиты содержит полукруглую канавку 117 для уплотнения, в которую закладывают уплотнительное кольцо 119, сформированное из эластомерной уплотнительной полосы, которое сжимают, обеспечивая непроницаемый для жидкости контакт с внешней установочной лицевой поверхности 93 корпуса 92. Следует отметить, что полукруглая канавка 117 для уплотнения имеет коническое поперечное сечение, чтобы ее проем был немного меньше наружного диаметра уплотнительного кольца типа уплотнительной полосы 119. При таком взаимоотношении полоса 119 удерживается в канавке 117.

Полукруглая канавка 124 для уплотнения (см. фиг.3 и 11) в корпусной части 114 каждого сегмента 110 сальниковой плиты открыта со стороны уплотнительной камеры 94. В канавку 124 закладывают уплотнительное кольцо, сформированное из эластомерной уплотнительной полосы 126. С помощью уплотнительной полосы 126 обеспечивают дополнительное уплотнение между подвижным в осевом направлении главным уплотнительным кольцом 300 в сборе и сальниковой плитой 100 в сборе, как это пояснено ниже. Как и в случае с канавкой 117, вход в канавку 124 меньше диаметра уплотнительного кольца, сформированного из уплотнительной полосы 126, для удерживания полосы в канавке 124.

Как показано на фиг.10, уплотнительная полоса 119 типа уплотнительного кольца немного длиннее протяженности полукруглой канавки 117. Выступающие концы сжимают вместе в области соединения сегментов 110 сальниковой плиты. Полоса 126 немного длиннее протяженности полукруглой канавки 124. Выступающие концы сжимают вместе в области соединения сегментов 110 сальниковой плиты для образования непроницаемого для жидкости уплотнения.

Один поперечный конец 109 каждого сегмента 110 сальниковой плиты обеспечен упругим уплотнительным элементом 140 (как это особенно отчетливо показано на фиг.11), расположенным в соответствующим образом сформированной канавке. Элемент 140 может быть сформован за одно целое с эластомерной уплотнительной полосой 119, эластомерной уплотнительной полосой 126 или с обеими. Один такой уплотнительный элемент 140 обеспечен в каждом сегменте 110 на одной поперечной лицевой поверхности. При соединении сегментов 110 уплотнительный элемент 140 прижимают к противоположной лицевой поверхности поперечного конца 109 другого сегмента.

В корпусной части 114 сегментов 110 сальниковой плиты определена камера 127 для поджима, являющаяся частью уплотнительной камеры 94, в которой (в камере 127) содержится поджимающая сборка 400. Радиально простирающейся кольцевой стенкой 128 определена наружная протяженность сегментов 110 сальниковой плиты. Собранными вместе сегментами 110 определяется обращенная внутрь, радиально простирающаяся кольцевая поверхность 129 радиально простирающейся кольцевой стенки 128, где обращенная внутрь поверхность 129 является упорной поверхностью, в которую упирается поджимающая сборка 400, посредством которой поджимают главное уплотнительное кольцо 300 в сборе к стыковочному уплотнительному кольцу 200 в сборе.

Камера 127 для поджима содержит простирающуюся в осевом направлении цилиндрическую стенку 130, простирающуюся между радиально простирающейся кольцевой стенкой 128 и радиально простирающимся кольцевым выступом 132, расположенным на расстоянии в направлении наружу от полукруглой кольцевой канавки 124 для уплотнения. Этим выступом обеспечена радиально простирающаяся упорная поверхность 133, к которой поджимают поджимающую сборку 400 до завершения установки сальниковой плиты 100 в сборе около наружной установочной лицевой поверхности 93 корпуса 92.

В радиально простирающейся стенке 128 каждого сегмента 110 содержится два отверстия 125, показанных на фиг.3a и 10, каждое из которых расположено на радиальной линии, наклоненной под углом приблизительно тридцать градусов (30°) относительно поперечного конца 109. В полностью собранной разрезной механической торцевой уплотнительной сборке 90 отверстия 125 взаимодействуют с элементами поджимающей сборки 400 для сопротивления вращению главного уплотнительного кольца 300 в сборе.

Стыковочное уплотнительное кольцо 200 в сборе (см. фиг.1 и 3 и, в частности, фиг.6 и 7) фиксируют таким образом, чтобы оно вращалось вместе с валом 91. Оно содержит разрезанную по диаметру уплотнительную лицевую поверхность, определяющую стыковочное уплотнительное кольцо 230 упруго, или не жестко, поддерживаемое в осевом направлении внутри несущего элемента, или адаптера, 250 в сборе уплотнительного кольца на упругой соединительной полосе 240. Лицевая поверхность, определяющая сегменты уплотнительного кольца, может быть изготовлена из карбида кремния или керамики, в зависимости от конкретного применения уплотнения.

Стыковочное уплотнительное кольцо 230 выполнено по размерам таким образом, чтобы оно свободно окружало вал 91, и оно разделено на два полукруглых сегмента с радиально простирающимися концами, сопряженными вдоль поверхности раздела 234. Соединенные сегменты кольца образуют обращенную наружу непрерывную радиально простирающуюся кольцевую уплотнительную лицевую поверхность 236. С противоположной стороны обращенная внутрь, радиально простирающаяся лицевая поверхность 237 каждого из сегментов стыковочного уплотнительного кольца 230 содержит радиально простирающийся паз 238, лучше всего показанный на фиг.3 и 6. Он расположен посередине между концами, сопряженными в области поверхности раздела 234.

Стыковочное уплотнительное кольцо 230 (лучше всего показано на фиг.4 и 5) содержит наружную, простирающуюся в осевом направлении цилиндрическую поверхность 242. Оно дополнительно содержит обращенную внутрь, радиально простирающуюся кольцевую поверхность 243 и самую наружную, простирающуюся в осевом направлении цилиндрическую поверхность 244. Наружная, простирающаяся в осевом направлении цилиндрическая поверхность 242 соединена с обращенной внутрь, радиально простирающейся кольцевой поверхностью 243, направленной наружу радиальной захватывающей канавкой 245. Направленная внутрь, простирающаяся в осевом направлении захватывающая канавка 246 простирается в радиальном направлении внутрь от наружной, простирающейся в осевом направлении цилиндрической поверхности 242 внутрь от направленной наружу радиальной захватывающей канавки 245.

Несущий элемент, или адаптер, 250 в сборе стыковочного уплотнительного кольца является металлическим поддерживающим компонентом, в котором размещено сегментированное стыковочное уплотнительное кольцо 230. Несущий элемент, или адаптер, 250 в сборе сформирован из полукруглых сегментов 251 с поперечными концами 252. Один из сегментов 251 адаптера (как лучше всего показано на фиг.6) стыковочного уплотнительного кольца содержит фрезерованную ступеньку 253, расположенную рядом с поперечными концами 252. Этот сегмент 251 содержит резьбовое отверстие с расточным отверстием 254 без резьбы, открытое у каждого поперечного конца 252. Другой сегмент адаптера стыковочного уплотнительного кольца содержит резьбовое отверстие 255, совмещаемое по оси с расточными отверстиями 254 при состыковке сегментов 251 их поперечными концами 252. Крепежные болты 235 с телом болта 239 без резьбы пропускают через отверстия сегмента 251, содержащие расточные отверстия 254 без резьбы. Резьбовые концы болтов вводят в расточные отверстия 254 без резьбы до использования их для соединения вместе сегментов 251 адаптера стыковочного уплотнительного кольца. Затем болты ввинчивают в совмещенные по оси резьбовые отверстия 255 в другом сегменте 230 для скрепления сегментов вместе, для образования единого адаптера 250 в сборе стыковочного уплотнительного кольца. Установочный штифт 231, показанный на фиг.1, закрепленный в одном простирающемся в поперечном направлении конце 252 каждого сегмента 251 адаптера стыковочного уплотнительного кольца, сопрягают с ответным отверстием в простирающемся в поперечном направлении конце 252 другого сегмента 251 адаптера стыковочного уплотнительного кольца для обеспечения совмещения сегментов.

При таком соединении адаптер 250 в сборе стыковочного уплотнительного кольца, в общем, представляет собой кольцо, и в нем определено внутреннее отверстие 256, размер которого близок к наружному диаметру вала 91. Каждый сегмент 251 адаптера стыковочного уплотнительного кольца содержит радиально простирающиеся резьбовые отверстия с установочными винтами 257 для фиксации адаптера 250 в сборе стыковочного уплотнительного кольца на валу 91, для вращения адаптера 250 в сборе вместе с валом. Каждый сегмент 251 адаптера стыковочного уплотнительного кольца содержит радиально простирающуюся канавку 258 со стороны внутреннего отверстия 256. С помощью уплотнительного кольца, сформированного из эластомерной уплотнительной полосы 259, заложенной в уплотнительную канавку 258, обеспечивают непроницаемое для жидкости сопряжение с наружной поверхностью вала 91. Канавка 258 имеет коническое поперечное сечение, сходное с формой канавки 117 в сегментах 110 сальниковой плиты, для удерживания уплотнительной полосы 259 на месте. Это означает, что проем канавки немного меньше наружного диаметра полосы 259. Полоса 259 также немного длиннее полукруглой протяженности канавки 258 в каждом сегменте 251 адаптера 250 в сборе стыковочного уплотнительного кольца. Выступающие концы сжимают вместе в области соединения сегментов 251 болтами 235 для образования непроницаемого для жидкости уплотнения.

Поверхность раздела 234 (см. фиг.1 и 7) между поперечными концами 252 сегментов 251 адаптера стыковочного уплотнительного кольца снабжена упругим эластомерным уплотнительным элементом 290. Один такой уплотнительный элемент 290 обеспечен в каждом сегменте 230 на одном простирающемся в поперечном направлении конце 252 в канавке, сформированной соответствующим образом. Уплотнительный элемент 290 может быть сформован за одно целое с эластомерной уплотнительной полосой 259, эластомерной уплотнительной полосой 240 или с обеими. При соединении сегментов 230 уплотнительный элемент 290 прижимают к противоположному простирающемуся в поперечном направлении концу 252 другого сегмента 251 адаптера стыковочного уплотнительного кольца.

Адаптером 250 в сборе стыковочного уплотнительного кольца определено обращенное наружу расточное отверстие, в которое вводят стыковочное уплотнительное кольцо 230 в не жестком поддерживающем взаимоотношении в осевом направлении. Это расточное отверстие содержит обращенную наружу радиально простирающуюся стенку 274. Установленный в осевом направлении палец 272 (лучше всего показанный на фиг.1 и 6-8) проходит в направлении наружу от радиально простирающейся стенки 274. Каждый установленный в осевом направлении палец 272 расположен в радиально простирающемся пазу 238 в сегменте стыковочного уплотнительного кольца 230, и с его помощью обеспечивают приводное сопряжение между адаптером 250 в сборе стыковочного уплотнительного кольца и стыковочным уплотнительным кольцом 230. Установленный в осевом направлении палец 272 расположен посередине между простирающимися в поперечном направлении концами 252 каждого сегмента 251 адаптера 250 в сборе стыковочного уплотнительного кольца. Таким образом, каждый сегмент стыковочного уплотнительного кольца 230 сопряжен с пальцем 272 сегмента адаптера 250 в сборе стыковочного уплотнительного кольца. Следует отметить, что размер радиально простирающихся пазов 238 существенно больше в радиальном направлении, чем диаметр установленного в осевом направлении пальца 272, благодаря чему обеспечивается большой зазор в радиальном направлении. Таким образом, с помощью пальцев 272 обеспечивают сопряжение с сегментами стыковочного уплотнительного кольца 230 только вдоль радиально простирающихся боковых стенок пазов 238.

Каждый сегмент 251 адаптера стыковочного уплотнительного кольца содержит полукруглую удерживающую канавку 280 для расположения в ней упругой соединительной полосы 240. Удерживающая канавка 280 (лучше всего показана на фиг.3-5) сформирована в сегментах 251 адаптера стыковочного уплотнительного кольца в радиальном направлении наружу от обращенного наружу расточного отверстия, в котором размещают стыковочное уплотнительное кольцо 230. Таким образом, упругую соединительную полосу 240 располагают в радиальном направлении наружу от наружной в радиальном направлении, простирающейся в осевом направлении цилиндрической поверхности 242 стыковочного уплотнительного кольца 230.

Удерживающая канавка 280 (см. фиг.4) ограничена обращенной наружу, радиально простирающейся кольцевой стенкой 282 и простирающейся в осевом направлении полуцилиндрической стенкой 284, соединенными скругленным углом 283. Наружный конец удерживающей канавки 280 около простирающейся в осевом направлении полуцилиндрической стенки 284 содержит направленную наружу выемку 286, ограниченную полукруглым заплечиком 288.

Отдельные сегменты стыковочного уплотнительного кольца 230 (каждый) располагают внутри обращенного наружу расточного отверстия в стыковочном уплотнительном кольце, ограниченного сегментом 251 адаптера 250 в сборе стыковочного уплотнительного кольца, где разделенные концы сегментов стыковочного уплотнительного кольца 230 совмещены простирающимися в поперечном направлении концами 252 сегмента 251 адаптера стыковочного уплотнительного кольца. Наружная в радиальном направлении, простирающаяся в осевом направлении цилиндрическая поверхность 242 и самая наружная, простирающаяся в осевом направлении цилиндрическая поверхность 244 стыковочного уплотнительного кольца 230 выполнены по размерам таким образом, чтобы был обеспечен небольшой зазор относительно обращенного наружу расточного отверстия стыковочного уплотнительного кольца таким образом, чтобы каждый сегмент стыковочного уплотнительного кольца 230 поддерживался нежестко в осевом направлении внутри каждого сегмента 251 адаптера стыковочного уплотнительного кольца посредством упругой соединительной полосы 240. Кроме того, каждый сегмент стыковочного уплотнительного кольца 230 упруго поддерживается в осевом и в радиальном направлениях в связанном с ним сегменте 251 адаптера стыковочного уплотнительного кольца, в предварительно собранной подсборке с помощью упругой соединительной полосы 240.

Главное уплотнительное кольцо 300 в сборе лучше всего показано на фиг.8 и 9. Оно содержит главное уплотнительное кольцо 330, которому приданы такие размеры, чтобы оно свободно окружало вал 91. Кольцо разделено на два полукруглых сегмента с радиально простирающимися концами, сопряженными вдоль поверхности раздела 334. Соединенные сегменты образуют обращенную внутрь, непрерывную, радиально простирающуюся кольцевую уплотнительную лицевую поверхность 336. Противоположная внешняя кольцевая лицевая поверхность 337 каждого из сегментов главного уплотнительного кольца 330 содержит радиально простирающийся паз 338 с фаской 339 на его наружном конце в радиальном направлении. Он расположен посередине между сопряженными концами в области поверхности раздела 334.

Сегментами главного уплотнительного кольца 330 определена наружная в радиальном направлении, простирающаяся в осевом направлении цилиндрическая уплотнительная поверхность 340. Она представляет собой поверхность для уплотнительного сопряжения с возможностью скольжения уплотнительного кольца, сформированного из уплотнительной полосы 126, в сальниковой плите 100 в сборе для поддержания в центрированном положении главного уплотнительного кольца 300 в сборе относительно вала 91. Лицевая поверхность, определяемая сегментами главного уплотнительного кольца 330, может быть изготовлена из карбида кремния или углерода в зависимости от конкретного применения уплотнения. Керамический материал для стыковочного уплотнительного кольца 230 и углеродные материалы для главного уплотнительного кольца 330 представляют собой сочетание, особенно пригодное для работы без смазки, применяемое, например, в емкостях миксеров.

Канавка 342, направленная радиально внутрь, выполнена вокруг главного уплотнительного кольца 330 около внутреннего конца цилиндрической уплотнительной поверхности 340. Главное уплотнительное кольцо 300 в сборе (см. фиг.8 и 9) содержит замковое кольцо 350, с помощью которого удерживают вместе с возможностью высвобождения сегменты главного уплотнительного кольца 330 в виде кольца. Замковое кольцо 350, в общем, имеет полукруглую форму, но образует сегмент круга, немного больший, чем полукруг. Это означает, что его концы 352 располагаются на расстоянии друг от друга, меньшем внутреннего диаметра канавки 342. Внутренние края концов 352 замкового кольца 350 выходят наружу. Благодаря такой форме облегчается операция введения замкового кольца 350 в радиальную канавку 342 для скрепления вместе сегментов главного уплотнительного кольца 330.

Поджимающую сборку 400 (см. фиг.3, 12 и 13) располагают в камере 127 для поджима корпусной части 114 сальниковой плиты 100 в сборе. При расположении разрезной механической торцевой уплотнительной сборки 90 на месте между корпусом 92 и валом 91 с помощью поджимающей сборки 400 создают силу в осевом направлении, действующую на главное уплотнительное кольцо 330, поджимающую, обращенную внутрь, радиально простирающуюся кольцевую уплотнительную лицевую поверхность 336 с образованием уплотнительного взаимоотношения, при котором обеспечивают относительное вращение с обращенной наружу, радиально простирающейся кольцевой уплотнительной лицевой поверхностью 236 стыковочного уплотнительного кольца 230.

Поджимающая сборка 400 (см., в частности, фиг.12 и 13) содержит пару, в общем, полукруглых сегментов 430 поджимающего кольца, выполненных с поперечными концами 432. Каждый сегмент 430 поджимающего кольца содержит наружную, простирающуюся в осевом направлении поверхность 431, выполненную с радиусом, немного меньшим радиуса простирающейся в осевом направлении цилиндрической стенки 130 кольцевой камеры 127 для поджима в сальниковой плите 100 в сборе.

Сегменты 430 поджимающего кольца (см. фиг.12) немного усечены, и их поперечные концы 432 расположены на расстоянии, обозначенном «P» (см. фиг.12), от воображаемой поперечной осевой линии «C» круга, образованного внешней, простирающейся в осевом направлении поверхностью 431 сегментов 430 поджимающего кольца, в их собранном состоянии внутри камеры 127 для поджима в корпусной части 114 каждого сегмента 110 сальниковой плиты.

Сегменты 430 поджимающего кольца содержат: обращенную наружу, радиально простирающуюся стенку 436, обращенную к радиально простирающейся кольцевой, обращенной внутрь упорной поверхности 129 радиально простирающейся кольцевой стенки 128; и обращенную внутрь, радиально простирающуюся стенку 437. Расстояние в осевом направлении между радиально простирающейся кольцевой стенкой 128 камеры 127 для поджима и выступом 132 больше протяженности в осевом направлении сегментов 430 поджимающего кольца между обращенной внутрь, радиально простирающейся стенкой 437 и обращенной наружу, радиально простирающейся стенкой 436. Сегменты 430 поджимающего кольца, таким образом, являются подвижными в осевом направлении внутри камеры 127 для поджима.

Каждый сегмент 430 поджимающего кольца содержит множество гнезд 438 для пружин, показанных на фиг.3b и 12, открытых со стороны, обращенной к упорной поверхности 129 радиально простирающейся кольцевой стенки 128. Множеством простирающихся в осевом направлении цилиндрических пружин сжатия 440, каждая из которых простирается между дном гнезда 438 для пружины и упорной поверхностью 129, поджимают обращенную внутрь, радиально простирающуюся стенку 437 каждого сегмента 430 поджимающего кольца в положение упора в радиально простирающуюся упорную поверхность 133 кольцевого выступа 132.

Два удерживающих пальца 444 (лучше всего показано на фиг.3a) выступает наружу из обращенной наружу, радиально простирающейся стенки 436 каждого сегмента 430 поджимающего кольца. Пальцы 444 расположены с возможностью скольжения в отверстиях 125 радиально простирающейся кольцевой стенки 128 корпусной части 114 сегментов 110 сальниковой плиты для поддержания сегментов 430 поджимающего кольца внутри связанных с ними сегментов 110 сальниковой плиты 100 в сборе. Пальцы 444 и отверстия 125 расположены таким образом, чтобы каждый сегмент 430 поджимающего кольца поддерживался внутри камеры 127 для поджима таким образом, чтобы внешняя, простирающаяся в осевом направлении поверхность 431 располагалась вблизи простирающейся в осевом направлении цилиндрической стенки 130 камеры 127 для поджима.

Поперечные концы 432 каждого сегмента поджимающего кольца 430, в общем, параллельны поверхности раздела между поперечными концами 109 сегментов 110 сальниковой плиты. В этом взаимном расположении сегменты 430 поджимающего кольца расположены таким образом, чтобы сила, создаваемая цилиндрическими пружинами сжатия 440, действующая в осевом направлении, поджимала обращенную внутрь, радиально простирающуюся стенку 437, вводя ее в контакт с радиально простирающейся упорной поверхностью 133 радиально простирающегося кольцевого выступа 132 внутри камеры 127 для поджима, являющейся частью уплотнительной камеры 94, определенной в сальниковой плите 100 в сборе. В этих условиях сегменты 430 поджимающего кольца (каждый) удерживаются внутри одного из сегментов 110 сальниковой плиты, образуя предварительно собранную подсборку для установки разрезной механической торцевой уплотнительной сборки 90.

Из-за соотношения диаметра, определенного наружной, простирающейся в осевом направлении поверхности 431 сегмента 430 поджимающего кольца, и отверстия, определенного в радиально простирающемся кольцевом выступе 132, а также из-за положения удерживающих пальцев 444 относительно отверстий 125 в радиально простирающейся кольцевой стенке 128 сегментов 110 сальниковой п