Способ сжижения природного газа охлаждающими смесями, содержащими по меньшей мере один ненасыщенный углеводород

Иллюстрации

Показать всеИзобретение относится к способу сжижения природного газа в установке, состоящей из двух контуров охлаждения, в которой охлаждают природный газ путем теплообмена с первой охлаждающей смесью, в первом контуре охлаждения. Для этого сжимают первую охлаждающую смесь MR1; конденсируют сжатую первую охлаждающую смесь; переохлаждают природный газ и сжатую и сконденсированную первую охлаждающую смесь путем теплообмена с первой расширенной фракцией; разделяют переохлажденную первую охлаждающую смесь на первую и вторую фракции, расширяют первую фракцию до первого уровня давления; охлаждают природный газ и вторую фракцию путем теплообмена со второй фракцией, расширенной до второго уровня давления. Далее сжижают указанный природный газ, путем теплообмена со второй охлаждающей смесью, во втором контуре охлаждения. Для этого сжимают указанную вторую охлаждающую смесь MR2; конденсируют вторую сжатую охлаждающую смесь; охлаждают сжатую и сконденсированную вторую охлаждающую смесь путем теплообмена с первой фракцией и второй фракцией; расширяют вторую охлаждающую смесь до третьего уровня давления; охлаждают природный газ с расширенной второй охлаждающей смесью до получения сжиженного природного газа. В способе первая и вторая охлаждающая смеси содержат один насыщенный углеводород и этилен. Изобретение позволяет упростить установку, а также получить лучший тепловой КПД способа. 5 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к оптимизированному способу сжижения природного газа, в котором природный газ охлаждают, конденсируют и переохлаждают посредством косвенного теплообмена с одной или несколькими охлаждающими смесями, содержащими по меньшей мере один ненасыщенный углеводород.

Сжижение природного газа состоит в конденсации природного газа и его переохлаждении до достаточно низкой температуры, чтобы он мог оставаться жидким при атмосферном давлении, чтобы его легче было транспортировать.

Документ WO2009/153427 предлагает способ сжижения, использующий две охлаждающие смеси, MR1 и MR2, циркулирующие в двух замкнутых и независимых контурах. Каждый из этих контуров функционирует благодаря компрессору, сообщающему охлаждающей смеси мощность, необходимую для охлаждения природного газа. Первую охлаждающую жидкость переохлаждают в жидкой форме в теплообменнике до применения для охлаждения природного газа и охлаждающей смеси MR2.

Этот способ требует сложной установки со множеством ступеней компрессии в контурах охлаждающих жидкостей. Внедрение и расходы на монтаж значительные и требуют больших капиталовложений.

Таким образом, существует реальная потребность в оптимизации способа сжижения природного газа, в частности, путем снижения сложности установок и их стоимости. Существует также реальная потребность в оптимизации производительности этих способов и в повышении их эффективности, чтобы снизить расходы на энергию, связанные с производством природного газа.

Целью настоящего изобретения является, в частности, дать простое, эффективное и экономичное решение этой проблемы.

Объектом изобретения является способ сжижения природного газа, который позволяет уменьшить размеры промышленного оборудования, то есть сделать внедрение проще и дешевле.

Способ согласно изобретению позволяет также повысить эффективность установки по сравнению с установками уровня техники.

С этой целью изобретение предлагает способ сжижения природного газа в установке, состоящей из двух контуров охлаждения, в котором проводятся следующие этапы:

a. охлаждают указанный природный газ посредством теплообмена с первой охлаждающей смесью, циркулирующей в первом контуре охлаждения, используя следующие этапы:

1a) сжатие указанной первой охлаждающей смеси MR1,

2a) конденсация, посредством теплообмена, сжатой первой охлаждающей смеси,

3a) переохлаждение, посредством теплообмена, природного газа и сжатой и сконденсированной первой охлаждающей смеси посредством теплообмена с первой расширенной фракцией, полученной на этапе 4a),

4a) разделение переохлажденной первой охлаждающей смеси, полученной на этапе 3a, на первую фракцию и вторую фракцию и расширение первой фракции до первого уровня давления,

5a) охлаждение природного газа и второй фракции, полученной на этапе 4a, посредством теплообмена со второй фракцией, расширенной до второго уровня давления,

b. сжижают указанный природный газ, полученный на этапе 5a), посредством теплообмена со второй охлаждающей смесью, циркулирующей во втором контуре охлаждения, применяя следующие этапы:

1b) сжатие указанной второй охлаждающей смеси MR2,

2b) конденсация, посредством теплообмена, второй сжатой охлаждающей смеси,

3b) охлаждение сжатой и сконденсированной второй охлаждающей смеси посредством теплообмена с первой фракцией и второй фракцией,

4b) расширение второй охлаждающей смеси, охлажденной на этапе 3b), до третьего уровня давления,

5b) охлаждение природного газа посредством теплообмена с расширенной второй охлаждающей смесью, полученной на этапе 4b), до получения сжиженного природного газа,

причем в этом способе первая и вторая охлаждающая смеси содержат по меньшей мере один насыщенный углеводород и этилен.

Согласно изобретению первый уровень давления может составлять от 0,5 МПа до 1,5 МПа, второй уровень давления может составлять от 0,1 МПа до 0,5 МПа и третий уровень давления может составлять от 0,1 МПа до 0,5 МПа.

Первая охлаждающая смесь может содержать, в мольных долях, от 30 до 70% этилена и от 30 до 70% пропана.

Первая охлаждающая смесь может содержать, в мольных долях, от 30 до 70% этилена, от 30 до 70% пропана, от 0 до 5% метана, от 0 до 20% бутанов и от 0 до 20% бутенов.

Вторая охлаждающая смесь может содержать, в мольных долях, от 0 до 15% азота, от 20 до 80% метана и от 20 до 80% этилена.

Вторая охлаждающая смесь может содержать, в мольных долях, от 0 до 15% азота, от 20 до 80% метана, от 20 до 80% этилена, от 0 до 10% пропана и от 0 до 10% пропилена.

Изобретение будет легче понять и его другие характеристики, детали и преимущества выявятся более четко при изучении следующего описания, проведенного на примере с обращением к приложенным чертежам, на которых:

- Фигура 1 показывает способ согласно уровню техники.

- Фигура 2 показывает один вариант способа согласно уровню техники.

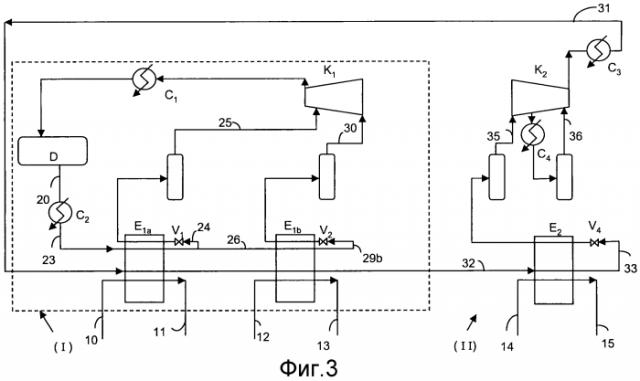

- Фигура 3 показывает способ согласно изобретению.

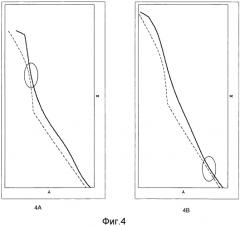

- Фигура 4A показывает график обмена в теплообменнике E2 для способа с фигуры 1. По абсциссе (X) отложено количество теплоты в МВт, а по ординате (Y) температура в °C. Пунктирная кривая представляет собой составную кривую горячих текучих сред (природный газ, вторая охлаждающая смесь). Черная сплошная кривая соответствует повторному нагреву и испарению второй охлаждающей смеси.

- Фигура 4B показывает график обмена в теплообменнике E2 для способа с фигуры 3. По абсциссе (X) отложено количество теплоты в МВт, а по ординате (Y) температура в °C. Пунктирная кривая представляет собой составную кривую горячих текучих сред (природный газ, вторая охлаждающая смесь). Черная сплошная кривая соответствует повторному нагреву и испарению второй охлаждающей смеси.

- Фигура 5A показывает график обмена в теплообменнике E1 для способа с фигуры 1. По абсциссе (X) отложено количество теплоты в МВт, а по ординате (Y) температура в °C. Пунктирная кривая представляет собой составную кривую горячих текучих сред (природный газ, первая и вторая охлаждающие смеси). Черная сплошная кривая соответствует повторному нагреву и испарению первой охлаждающей смеси.

- Фигура 5B показывает график обмена в теплообменнике E1 для способа с фигуры 3. По абсциссе (X) отложено количество теплоты в МВт, а по ординате (Y) температура в °C. Пунктирная кривая представляет собой составную кривую горячих текучих сред (природный газ, первая и вторая охлаждающие смеси). Черная сплошная кривая соответствует повторному нагреву и испарению первой охлаждающей смеси.

Фигура 1 показывает способ сжижения согласно уровню техники. В этом способе используется первый контур охлаждения, обведенный рамкой из пунктирных линий, указанный позицией (I), и второй контур охлаждения, указанный позицией (II).

Первый контур охлаждения (I) использует первую охлаждающую смесь, обозначенную далее MR1, которая состоит исключительно из смеси насыщенных углеводородов, таких, например, как этан и пропан. Но охлаждающая смесь может также содержать метан и/или бутан. Пропорции, в мольных долях, компонентов охлаждающей смеси MR1 могут быть следующими:

- метан: 0-5%

- этан: 30-70%

- пропан: 30-70%

- бутан: 0-20%

Сумма мольных долей компонентов равна 100%.

Второй контур охлаждения (II) использует вторую охлаждающую смесь, обозначаемую ниже MR2, которая состоит, например, из смеси насыщенных углеводородов и азота. Охлаждающая смесь MR2 может быть смесью метана, этана, пропана и азота, но может также содержать бутан. Пропорции, в мольных долях, компонентов MR2 могут быть следующими:

- азот: 0-12%

- метан: 20-80%

- этан: 20-80%

- пропан: 0-10%

Сумма мольных долей компонентов равна 100%.

Природный газ поступает по линии 10 обычно при давлении, составляющем от 4 МПа до 7 МПа и при температуре, которая может составлять от 0°C до 60°C. Природный газ, циркулирующий в линии 10, первая охлаждающая смесь MR1, циркулирующая в линии 23, и вторая охлаждающая смесь MR2, циркулирующая в линии 31, последовательно входят в теплообменники E1a, E1b и E1c, двигаясь в параллельных направлениях прямоточно. Природный газ выходит из теплообменника E1a по линии 11 при температуре от +10°C до -10°C.

Природный газ, выходящий из теплообменника E1a по линии 11, можно фракционировать, то есть отделить часть углеводородов C2+, содержащих по меньшей мере два атома углерода, от природного газа, в устройстве, известном специалисту. Природный газ, обогащенный метаном, входит в теплообменник E1b по линии 12, затем он проходит через теплообменник E1c и выходит по линии 13 при температуре, которая может составлять от -30°C до -75°C. Фракционирование природного газа можно проводить на уровне первого контура охлаждения (I) и/или на уровне второго контура охлаждения (II) или же между этими двумя контурами. На уровне первого контура охлаждения (I) фракционирование может проводиться перед входом природного газа в теплообменник E1a, или же между двумя теплообменниками E1a и E1b, или также между двумя теплообменниками E1b и E1c.

Вторая охлаждающая смесь MR2, поступающая по линии 31, проходит последовательно теплообменники E1a, E1b и E1c и выводится по линии 32 полностью сконденсированной и предпочтительно переохлажденной до температуры, которая может составлять от -30°C до -75°C.

В блоке теплообменников E1a-E1b-E1c последовательно отводятся три фракции первой охлаждающей смеси MR1 в жидкой фазе. MR1, выходящую из E1a, разделяют на две фракции - одну фракцию проводят по линии 24 на клапан V1, и одну фракцию проводят по линии 26 на теплообменник E1b. MR1, выходящую из E1b, разделяют на две фракции - одну фракцию проводят по линии 27 на клапан V2, и одну фракцию проводят по линии 29 на теплообменник E1c. MR1, выходящую из E1c, проводят по линии 29b на клапан V3. Фракции MR1 соответственно расширяют в дроссельных клапанах V1, V2, V3 до трех разных уровней давления, которые соответственно ниже 2,0 МПа, ниже 1,0 МПа и ниже 0,5 МПа. Затем фракции охлаждающей смеси MR1 испаряют соответственно в теплообменниках E1a, E1b, E1c посредством теплообмена с природным газом, второй охлаждающей смесью MR2 и частью первой охлаждающей смеси MR1. Три испаренные фракции проводят соответственно по линиям 25, 28 и 30 в компрессор K1 для сжатия. Первую сжатую охлаждающую смесь MR1 конденсируют в конденсаторе C1 посредством теплообмена с внешней охлаждающей средой, например, водой или воздухом. Затем MR1 вводят в приемный баллон D. Приемный баллон D играет роль буферного резервуара для уравновешивания охлаждающей смеси MR1 в контуре охлаждения (I), в частности, в отношении давления, температуры и объема. Баллон D содержит в равновесии часть MR1 в жидкой фазе и часть MR1 в газовой фазе. Охлаждающую смесь MR1 отводят в жидкой фазе из приемного баллона D и переохлаждают на несколько градусов (снижение температуры может составлять от 2°C до 10°C) посредством теплообменника C2, чтобы гарантировать, что охлаждающая смесь MR1 войдет в теплообменник E1a полностью в жидкой форме при температуре намного ниже температуры начала кипения MR1.

Природный газ, возможно фракционированный, проводится по линии 14 в теплообменник E2, где MR2, поступающая по линии 32, движется параллельно и прямоточно. MR2, отводимая из теплообменника E2 по линии 33, расширяется в клапане V4 до давления ниже 0,5 МПа. Следует отметить, что на входе клапана V4 или взамен него можно использовать турбину расширения. Расширенная MR2, выходящая из V4, проводится в E2 противоточно природному газу и MR2, чтобы испариться, охлаждаясь. Переохлажденный природный газ выводят из теплообменника E2 по линии 15. На выходе E2 испарившуюся смесь MR2 проводят по линии 35 в компрессор K2, затем охлаждают в теплообменнике C3 посредством теплообмена с внешней охлаждающей средой, например водой или воздухом. Давление MR2 на выходе из K2 может составлять от 4 МПа до 7 МПа. При необходимости охлаждающую смесь MR2 можно отбирать из компрессора K2, чтобы охладить в теплообменнике C4, затем провести по линии 36 в K2 для сжатия. Согласно одному варианту осуществления узел K2 может состоять из нескольких компрессоров, установленных последовательно или параллельно.

Фигура 2 показывает один вариант способа согласно описанному выше уровню техники, в котором добавлен компрессор сырья K0, чтобы повысить давление природного газа, входящего в E1a. Природный газ в способе, схематически показанном на фигуре 2, входит в теплообменник E1a при давлении в интервале от 5 МПа до 7 МПа. Наличие этого компрессора для сырья позволяет повысить эффективность способа сжижения, но также делает установку более сложной. Внедрение является более сложным, и капиталовложения повышаются.

Фигура 3 показывает способ сжижения природного газа согласно изобретению. Одинаковые позиции на фигурах 1 и 2 означают одни и те же элементы. Авторы заявки установили, что использование этилена в охлаждающих смесях позволяет упростить установку, необходимую для осуществления процесса сжижения, и позволяет также получить лучший тепловой кпд способа.

Природный газ входит в первый контур охлаждения (I) по линии 10 и выходит по линии 13. Затем он проводится по линии 14 во второй контур охлаждения (II), откуда он выводится по линии 15 в сжиженной форме.

Первый контур охлаждения работает с первой охлаждающей смесью, MR1, которую сжимают в компрессоре K1, затем охлаждают и конденсируют в теплообменнике C1 с помощью внешней охлаждающей среды. Затем MR1 вводят через приемный баллон D, прежде чем переохладить ее в теплообменнике C2 с помощью внешней охлаждающей среды. Охлаждающие жидкости, использующиеся в C1 и C2, могут быть водой или воздухом. Затем охлажденная первая охлаждающая смесь MR1 входит в теплообменник E1a по линии 23.

Природный газ поступает по линии 10 при давлении, составляющем от 4 МПа до 7 МПа, и при температуре от 0°C до 60°C. Природный газ, циркулирующий в линии 10, первая охлаждающая смесь MR1, циркулирующая в линии 23, и вторая охлаждающая смесь MR2, циркулирующая в линии 31, входят последовательно в два теплообменника E1a и E1b, чтобы двигаться там в параллельных направлениях и прямоточно. Природный газ выходит из узла теплообменников, образованного E1a и E1b, по линии 13 при температуре, которая может составлять от -30°C до -75°C.

Природный газ можно фракционировать, то есть отделить часть углеводородов C2+, содержащих по меньшей мере два атома углерода, от природного газа, согласно методам, хорошо известным специалисту. Фракционирование может проводиться до контура охлаждения (I), или же между контуром охлаждения (I) и контуром охлаждения (II), или же в контуре охлаждения (I) (например, между теплообменниками E1a и E1b). Вторая охлаждающая смесь MR2, поступающая по линии 31, проходит последовательно через два теплообменника E1a и E1b, в которых она охлаждается до температуры, которая может составлять от -30°C до -75°C. Вторая охлаждающая жидкость MR2 отводится по линии 32.

Отбирают одну фракцию первой охлаждающей смеси MR1 в жидкой фазе и проводят по линии 24 на клапан V1, а другую фракцию проводят по линии 26 в теплообменник E1b. MR1, выходящую из E1b, проводят по линии 29b на клапан V2. Фракции MR1 расширяются соответственно через дроссельный клапан V1 до первого уровня давления ниже 3 МПа, предпочтительно ниже 2 МПа, еще более предпочтительно до давления в интервале от 0,5 до 1,5 МПа, и через дроссельный клапан V2 до второго уровня давления ниже 2 МПа, предпочтительно ниже 1 МПа и еще более предпочтительно до давления в интервале от 0,1 до 0,5 МПа. Первый уровень давления строго выше второго уровня давления. Затем охлаждающую смесь испаряют соответственно в теплообменниках E1a и E1b. Это испарение обеспечивает охлаждение, посредством теплообмена, природного газа, второй охлаждающей смеси MR2 и части первой охлаждающей смеси MR1 в теплообменниках E1a и E1b. Обе испаренные фракции проводятся соответственно по линиям 25 и 30 в компрессор K1 для сжатия.

Таким образом, использование этилена в охлаждающих смесях позволяет обойтись без одного теплообменника (E1c) и без одной ступени сжатия в цикле MR1. Это позволяет упростить схему способа, а также его внедрение и снизить расходы на установку.

Второй контур охлаждения (II) работает со второй охлаждающей смесью MR2, которая сжимается в компрессоре K2, затем охлаждается в теплообменнике C3 с помощью внешней охлаждающей среды. Внешняя среда может быть водой или воздухом. Давление MR2 на выходе из K2 может составлять от 2 МПа до 9 МПа. При необходимости охлаждающая смесь MR2 может отводиться из компрессора K2 для охлаждения в теплообменнике C4, а затем вводиться по линии 36 в K2 для сжатия. Согласно одному варианту осуществления узел K2 может состоять из нескольких компрессоров, установленных последовательно или параллельно. Смесь MR2 проводится по линии 31 в блок теплообменников E1a и E1b, где она охлаждается. Затем ее переводят во второй контур охлаждения по линии 32. Охлажденный природный газ проводят по линии 14 в теплообменник E2, где он движется параллельно и прямоточно с охлаждающей смесью MR2, поступающей по линии 32. Охлаждающую смесь MR2 конденсируют и переохлаждают в теплообменнике E2 второго контура. Охлаждающая смесь MR2, выходящая из теплообменника E2 по линии 33, расширяется в клапане V4 до третьего уровня давления ниже 2 МПа, предпочтительно ниже 1 МПа, еще более предпочтительно до давления в интервале от 0,1 до 0,5 МПа. Следует отметить, что на входе клапана V4 или взамен него можно использовать турбину расширения. Расширенная охлаждающая смесь MR2, выходящая из V4, возвращается противоточно в E2, чтобы испариться в теплообменнике E2. Это испарение позволяет охладить и обратить в жидкость природный газ и охладить смесь MR2. Сжиженный природный газ выводится из теплообменника E2 по линии 15. По выходе из E2 испарившуюся смесь MR2 проводят по линии 35 в компрессор K2.

В способе, описанном на фигуре 3, охлаждающую смесь MR2 не разделяют на отдельные фракции, но чтобы оптимизировать энергоэффективность в теплообменнике E2, охлаждающую смесь MR2 можно также разделить на две или три фракции, причем каждую фракцию расширяют до разных уровней давления, а затем проводят на разные ступени компрессора K2.

Согласно изобретению первая охлаждающая смесь MR1 образована смесью насыщенных и ненасыщенных углеводородов. Вторая охлаждающая смесь MR2 образована смесью азота и насыщенных и ненасыщенных углеводородов. Насыщенные углеводороды выбраны из группы, состоящей из метана, этана, пропана, н-бутана и изобутана. Ненасыщенные углеводороды выбраны из группы, состоящей из этилена, пропилена и бутена.

В качестве неограничивающего примера первая охлаждающая смесь, MR1, может иметь следующий состав (выраженный в мольных долях), причем сумма мольных долей разных компонентов равна 100%:

- этилен: 30-70%

- пропан: 30-70%

и возможно, кроме того,

- метан: 0-5%

- бутаны: 0-20%

- бутены: 0-20%

а состав второй охлаждающей смеси MR2 может быть следующим (выражен в мольных долях), причем сумма мольных долей разных компонентов равна 100%:

- азот: 0-15%

- метан: 20-80%

- этилен: 20-80%

и возможно, кроме того,

- пропан: 0-10%

- пропилен: 0-10%

Способ согласно изобретению имеет такой же тепловой кпд, как способ согласно уровню техники, описанный на фигуре 2. Однако способ по изобретению гораздо проще для внедрения, так как использование ненасыщенных углеводородов по меньшей мере в охлаждающих смесях позволяет обойтись без компрессора K0 для сырья и без теплообменника в первом контуре охлаждения.

Пример

Способы, описанные на фигурах 1 и 3, иллюстрируются следующим примером. Этот пример позволяет понять выгоду, вносимую способом с фигуры 3, по сравнению со способом с фигуры 1 и/или фигуры 2.

Природный газ поступает по линии 10 со скоростью 708000 кг/ч, при давлении 3,5 МПа и при температуре 40°C. Состав этого природного газа, в мольных долях, следующий:

- азот: 1,08%

- метан: 94,00%

- этан: 3,28%

- пропан: 1,23%

- изобутан: 0,25%

- н-бутан: 0,16%

В способе с фигуры 1 теплообменный блок E1a,E1b,E1c использует первую охлаждающую смесь MR1, состав которой, в мольных долях, следующий:

- метан: 0,5%

- этан: 62,0%

- пропан: 37,0%

- изобутан: 0,5%

Теплообменник E2 использует вторую охлаждающую смесь MR2, состав которой, в мольных долях, следующий:

- метан: 43,0%

- этан: 49,0%

- пропан: 0,5%

- азот: 7,5%

В способе с фигуры 1 первая охлаждающая смесь MR1 сжимается в газовой фазе в компрессоре K1 до давления 3,8 МПа. Сжатая MR1 конденсируется при температуре 40°C посредством теплообмена с воздухом, находящимся при 25°C, в C1. После прохождения через приемный баллон D MR1 переохлаждают до температуры 35°C посредством теплообмена с воздухом, находящимся при 25°C, в C2. Температура природного газа, выходящего из теплообменного блока E1aE1bE1c по линии 13, равна -64°C. Вторую охлаждающую смесь MR2 сжимают в газовой фазе в компрессоре K2 до давления 5,4 МПа. Сжатую MR2 конденсируют при температуре 40°C посредством теплообмена с воздухом, находящимся при 25°C, в C3. Температура второй охлаждающей смеси MR2, выходящей из теплообменного блока E1aE1bE1c по линии 32, равна -64°C. Ее температура на выходе из теплообменника E2 по линии 33 равна -151,4°C. На выходе из теплообменника E2 природный газ сжижается при температуре -151,4°C.

Согласно способу, описанному в связи с фигурой 1, в указанных выше условиях потребления энергии компрессорами следующие:

K1: 105,8 МВт, K2: 111,8 МВт

Объем производства сжиженного природного газа на выходе из теплообменника E2 составляет 5,8 MTPA (миллионов тонн в год). Таким образом, производительность охлаждающих контуров составляет 14,3 кВт/(тонн/сутки).

В способе с фигуры 3 теплообменный блок E1aE1b использует первую охлаждающую смесь MR1 составом в мольных долях:

- метан: 0,5%

- этилен: 47,0%

- пропан: 52,0%

- изобутан: 0,5%

Теплообменник E2 использует вторую охлаждающую смесь MR2, состав которой, в мольных долях, следующий:

- метан: 45,0%

- этилен: 40,5%

- пропан: 2,0%

- азот: 12,5%

В способе с фигуры 3 первую охлаждающую смесь MR1 сжимают в газовой фазе в компрессоре K1 до давления 4,1 МПа. Сжатую охлаждающую смесь MR1 конденсируют при температуре 40°C посредством теплообмена с воздухом, находящимся при 25°C, в C1. После прохождения через приемный баллон D MR1 переохлаждают до температуры 35°C посредством теплообмена с воздухом при 25°C, в C2. Температура второй охлаждающей смеси MR2, выходящей из теплообменного блока E1aE1b по линии 32, равна -60°C. Температура природного газа, выходящего из теплообменного блока E1b по линии 13, равна -60°C. Вторую охлаждающую смесь MR2 сжимают в газовой фазе в компрессоре K2 до давления 6,9 МПа. Сжатую охлаждающую смесь MR2 конденсируют при температуре 40°C посредством теплообмена с воздухом, находящимся при 25°C, в C3. Температура второй охлаждающей смеси MR2, выходящей из теплообменного блока E2 по линии 33, равна -151,4°C. На выходе теплообменника E2 природный газ сжижается при температуре -151,4°C.

Согласно способу, описанному в связи с фигурой 3, в указанных выше условиях потребления энергии компрессорами следующие:

K1: 105,1 МВт; K2: 104,4 МВт

Объем производства сжиженного природного газа на выходе из теплообменника E2 составляет 5,8 MTPA (миллионов тонн в год). Таким образом, производительность охлаждающих контуров составляет 13,8 кВт/(тонн/сутки).

Ниже в таблице представлена разница мощностей, используемых в способе согласно уровню техники и способе согласно изобретению.

| Способ согласно фигуре 1(уровень техники) | Способ согласно фигуре 3(изобретение) | |

| Суммарная мощность компрессии | 217,6 МВт | 209,5 МВт |

| Разница мощностей | опорная величина | -8,1 МВт |

| Относительная разница мощностей | опорная величина | -3,7% |

| Мощность компрессора MR1 | 105,8 МВт | 105,1 МВт |

| Мощность компрессора MR2 | 111,8 МВт | 104,4 МВт |

| Эффективность контуров | 14,3 кВт/(тонн/сутки) | 13,8 кВт/(тонн/сутки) |

| Относительная эффективность контуров | опорная величина | -3,5% |

Способ согласно изобретению (фигура 3) потребляет на 3,7% меньше мощности, чем способ согласно уровню техники (фигура 1); таким образом, изобретение позволяет получить повышение эффективности на 3,5%.

Способ согласно изобретению позволяет также сжижать природный газ с более оптимизированным теплообменом на уровне термического сближения, как показано на фигуре 4. Действительно, максимальное термическое сближение (схождение) в способе предшествующего уровня (фигура 1) происходит на уровне плато сжижения, тогда как в способе согласно изобретению (фигура 3) максимальное термическое сближение происходит при намного более низкой температуре, то есть в зоне, где природный газ уже полностью перешел в жидкое состояние.

В случае нестабильности работы, в частности из-за состава сырья, тепловое схождение, имеющееся в способе согласно уровню техники, может оказаться вредным (фигура 4A): Холодная/горячая кривые могут довольно быстро сойтись в зоне, где природный газ еще не перешел в жидкое состояние. В способе согласно изобретению, если наблюдается пересечение (фигура 4B), потенциальные последствия ограничены небольшим ухудшением температуры переохлаждения природного газа, и действия, которые требуется предпринять, чтобы восстановить надлежащую работу, более легкие. Это объясняется тем, что в случае сжижения природного газа при низком давлении плато сжижения природного газа находится при очень низкой температуре, которую становится сложным сделать совместимой с температурой испарения этана. В случае этилена вместо этана его более низкая температура испарения ведет к сближению вне зоны сжижения природного газа. Это имеет следствием, кроме того, более высокое минимальное давление испарения второй охлаждающей смеси в случае этилена и, таким образом, меньший объемный расход второй охлаждающей смеси MR2. Так, в способе согласно предшествующему уровню техники давление на всасывании компрессора K2 составляет 0,23 МПа и расход на всасывание составляет 315400 м3/ч против 151532 м3/ч в способе согласно изобретению, для которого давление на всасывании компрессора K2 равно 0,62 МПа. Для способа предшествующего уровня это влечет необходимость добавления дополнительного параллельного компрессора для второй охлаждающей смеси MR2, не показанного на фигуре 1, с трубопроводами и местом, необходимым для его установки.

Кроме того, способ согласно изобретению помимо его лучшей эффективности, чем в способе согласно уровню техники, позволяет в указанных в примере условиях обойтись без одной ступени компрессии в первом контуре охлаждения, работающем с первой охлаждающей смесью MR1, что упрощает схему, внедрение и связанные с ним расходы на оборудование.

На фигурах 5A и 5B показано, что благодаря большей разнице температур кипения пары этилен/пропан, чем для пары этан/пропан, диапазон температуры, охватывающий испарение первой охлаждающей смеси, позволяет сохранить оптимальные кривые ее испарения по сравнению с комбинированной кривой горячих сред, требуя каскада одного уровня давления вместо двух.

1. Способ сжижения природного газа в установке, состоящей из двух контуров охлаждения, в котором проводятся следующие этапы:а. охлаждают упомянутый природный газ посредством теплообмена с первой охлаждающей смесью, циркулирующей в первом контуре охлаждения, используя следующие этапы:1а) сжимают упомянутую первую охлаждающую смесь MR1,2а) конденсируют, посредством теплообмена, сжатую первую охлаждающую смесь,3а) переохлаждают, посредством теплообмена, природный газ и сжатую и сконденсированную первую охлаждающую смесь посредством теплообмена с первой расширенной фракцией, полученной на этапе 4а),4а) разделяют переохлажденную первую охлаждающую смесь, полученную на этапе 3а, на первую фракцию и вторую фракцию и расширяют первую фракцию до первого уровня давления,5а) охлаждают природный газ и вторую фракцию, полученную на этапе 4а, посредством теплообмена со второй фракцией, расширенной до второго уровня давления,b. сжижают указанный природный газ, полученный на этапе 5а), посредством теплообмена со второй охлаждающей смесью, циркулирующей во втором контуре охлаждения, применяя следующие этапы:1b) сжимают указанную вторую охлаждающую смесь MR2,2b) конденсируют, посредством теплообмена, вторую сжатую охлаждающую смесь,3b) охлаждают сжатую и сконденсированную вторую охлаждающую смесь посредством теплообмена с первой фракцией и второй фракцией,4b) расширяют вторую охлаждающую смесь, охлажденную на этапе 3b), до третьего уровня давления,5b) охлаждают природный газ посредством теплообмена с расширенной второй охлаждающей смесью, полученной на этапе 4b), до получения сжиженного природного газа,причем в этом способе первая и вторая охлаждающая смеси содержат по меньшей мере один насыщенный углеводород и этилен.

2. Способ по п.1, отличающийся тем, что первый уровень давления составляет от 0,5 МПа до 1,5 МПа, второй уровень давления составляет от 0,1 МПа до 0,5 МПа и третий уровень давления составляет 0,1 МПа до 0,5 МПа.

3. Способ по одному из пп.1 и 2, отличающийся тем, что указанная первая охлаждающая смесь содержит, в мольных процентах, от 30 до 70% этилена и от 30 до 70% пропана.

4. Способ по п.3, отличающийся тем, что указанная первая охлаждающая смесь содержит, в мольных процентах, от 30 до 70% этилена, от 30 до 70% пропана, от 0 до 5% метана, от 0 до 20% бутанов и от 0 до 20% бутенов.

5. Способ по п.4, отличающийся тем, что упомянутая вторая охлаждающая смесь содержит, в мольных процентах, от 0 до 15% азота, от 20 до 80% метана и 20 до 80% этилена.

6. Способ по п.5, отличающийся тем, что указанная вторая охлаждающая смесь содержит, в мольных процентах, от 0 до 15% азота, от 20 до 80% метана, от 20 до 80% этилена, от 0 до 10% пропана и от 0 до 10% пропилена.